Изобретение относится к способам нанесения полимерных покрытий с использованием эффекта трибозарядки на металлические детали и может быть использовано на предприятиях машиностроительной, автотракторной и приборостроительной промыш- ленности.

Известен способ нанесения полимерных покрытий на металлическое изделие с использованием трибозарядки.

Трибозарядка производится за счет трения частиц полимерного порошка о внутреннюю поверхность транспортирующего шланга (эжектора), покрытого электризующим материалом.

При этом забор частиц полимерного порошка производится из глубины слабокипящего псевдоожиженного слоя (число псевдоожижения близко к 1 -1,2), а соотношение давлений воздуха, а значит и расход подаваемого на псевдоожижение полимерного порошка в систему эжекторов и на формирование факела составляет 1:4:10 [1].

Наиболее существенными недостатками известного способа являются.

Реализация только одного механизма электризации частиц (за счет трения о трибоповерхность). Это приводит к неустойчивой электризации частиц, величина которой, а значит и качество напыления: равномерность, равнотолщинность и т.д. зависит от влажности воздуха и т.д.

Заряженная частица, попадая на поверхность металлической заземленной детали, держится при помощи так называемых сил "зеркального отражения". Эти силы по своей природе невелики и поэтому большая скорость газа, идущего на образование факела, значительная концентрация частиц в факеле, могут привести (и приведут) к появлению непрокрашенных мест, что является браком.

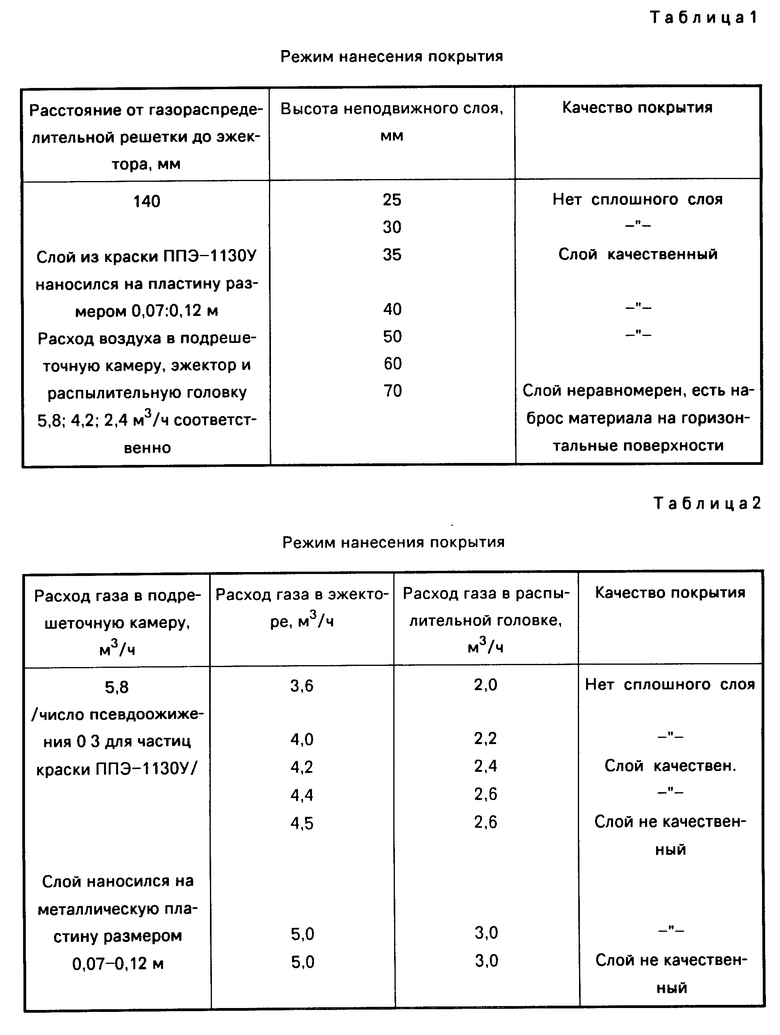

Целью изобретения является улучшение качеств покрытия за счет стабилизации зарядки частиц полимерного порошка. Поставленная цель достигается тем, что в способе электризации частиц полимерного порошка с использованием эффекта трибозарядки для нанесения полимерных покрытий на металлические детали высоту неподвижного слоя полимерного порошка выбирают в пределах 0,25-0,43 расстояния между газораспределительной решеткой и нижним срезом футерованного трубопровода при соотношении расходов газа в камере псевдоожижения, в эжекторе и в распылительной головке 1:(0,7-0,75):(0,4-0,45). При нарушении указанных соотношений (как по высоте слоя, так и по отношению расходов) стабильность процесса нарушается, возникает брак, особенно при нанесении покрытий на детали сложной формы (см.табл.1 и 2). В табл.1 и 2 приведены данные для краски ППЭ-1130У. Аналогичные результаты были получены и для красок ПЭП-534 и ПЭП-134.

Конкретный пример выполнения данного способа электризации частиц.

Узел электризации частиц для нанесения полимерных покрытий состоит из ванны с кипящим слоем, расположен на расстоянии 140 мм от газораспределительной решетки двух футерованных фторопластом трубопроводов, подающих пылевоздушную смесь в две распылительные головки, расположенные друг против друга на расстоянии 300 мм. Струей воздуха, подаваемого в распылительные головки, частицы порошка выносятся из головок и попадают на поверхность заземленной металлической детали, расположенной между головками. На газораспределительную решетку насыпается слой полимерного порошка (краска ПЭП-534, ПЭП-134, ППЭ-1130У) высотой в 25-70 мм.

Для краски ППЭ-1130У расход воздуха, подаваемого в эжектор и в распылительную головку, составляет 3,6-5,0 м3/ч и 2,0-3,0 м3/ч соответственно.

В подрешеточную камеру подают воздух, обеспечивающий для частиц данной краски число псевдоожижения, равное 3.

Для краски ППЭ-1130У этот расход составляет 5,8 м3/ч.

Как видно из табл.1 и 2 при соотношении высоты неподвижного слоя и расстоянии между газораспределительной решеткой и нижним срезом футерованного трубопровода 0,25-0,43 и соотношении расходов газа в камере псевдоожижения футерованном трубопроводе (эжекторе) и распылительной головке 1:(0,7-0,75): (0,4-0,45) устойчиво наносились покрытия из всех трех красок при изменении относительной влажности воздуха от 52 до 94%. На покрываемых деталях отсутствуют непрокрашенные места и толщина слоя покрытия на расстоянии 100 мм отличалась на 5-8 мкм.

Таким образом, предлагаемый способ электризации частиц обеспечивает качественное, равнотолщинное покрытие и стабильную электризацию частиц порошка, не зависящую от относительной влажности воздуха.

| название | год | авторы | номер документа |

|---|---|---|---|

| Устройство для нанесения покрытий | 1990 |

|

SU1808395A1 |

| Печь для термообработки изделий | 1988 |

|

SU1747837A1 |

| Полимерная композиция для покрытий | 1989 |

|

SU1636427A1 |

| Печь для термообработки изделий | 1982 |

|

SU1067332A1 |

| Установка для нанесения полимерных покрытий на изделия | 1983 |

|

SU1139520A1 |

| Топка с псевдоожиженным слоем | 1979 |

|

SU840568A1 |

| Способ обжига керамических изделий | 1977 |

|

SU660961A1 |

| Горелка | 1978 |

|

SU877226A1 |

| Печь для нагрева металла | 1978 |

|

SU827931A1 |

| СПОСОБ КОМПЛЕКСНОЙ ЗАЩИТЫ ОТ КОРРОЗИИ ПРОТЯЖЕННЫХ СТАЛЬНЫХ ТРУБОПРОВОДОВ (ВАРИАНТЫ) | 2005 |

|

RU2296817C2 |

Использование: на предприятиях машиностроительной, автотракторной и приборостроительной промышленности. Сущность изобретения: в камере псевдоожижения, содержащей эжектор и распылительную головку, осуществляют нанесение полимерного порошка на металлическое изделие, причем высоту неподвижного слоя полимерного порошка выбирают в пределах 0,25 - 0,43 расстояния между газораспределительной решеткой и нижним срезом эжектора при соотношении расходов псевдоожижающего газа в камере псевдоожижения, эжекторе и распылительной головке 1: (0,7 - 0,75) : (0,4 - 0,45). 2 табл.

СПОСОБ ПОЛУЧЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ путем нанесения полимерного порошка на металлическое изделие в камере псевдоожижения, содержащей эжектор и распылительную головку, отличающийся тем, что, с целью улучшения качества покрытия за счет стабилизации зарядки частиц, высоту неподвижного слоя полимерного порошка выбирают в пределах 0,25-0,43 расстояния между газораспределительной решеткой и нижним срезом эжектора при соотношении расходов псевдоожижающего газа в камере псевдоожижения, эжекторе и распылительной головке 1:(0,7-0,75):(0,4-0,45).

| Устройство для нанесения электрически заряженных порошкообразных материалов | 1981 |

|

SU1003916A1 |

| Кипятильник для воды | 1921 |

|

SU5A1 |

Авторы

Даты

1994-10-15—Публикация

1991-07-03—Подача