Изобретение относится к устройствам, применяющимся в химической, пищевой, фармацевтической, микробиологической, парфюмерной, лакокрасочной, фотохимической промышленностях для проведения процессов диспергирования, гомогенизации, растворения, перемешивания, получения по упрощенной технологии ультратонких дисперсий (эмульсий), низкотемпературной пастеризации и стерилизации жидких сред, в том числе жидких пищевых продуктов, для проведения окислительных процессов.

Известны устройства для обработки жидкотекучих сред, например, для получения дисперсий или эмульсий, в которых осуществляются процессы эмульгирования дисперсной фазы в дисперсной среде.

Известно устройство [1], которое содержит ротор, установленный на валу, выполненный в виде диска с размещенными на его торцах коаксиальными лопатками. Ротор установлен в статоре и вместе они размещены в корпусе аппарата. На статоре выполнены коаксиальные цилиндры (могут быть съемными) с проточными каналами (прорезями). Корпус аппарата имеет входной и выходной патрубки.

Устройство работает следующим образом. Обрабатываемая среда через входной патрубок поступает в корпус устройства, где за счет центробежных сил, создаваемых вращающимся ротором, она движется в радиальном направлении. Проходя последовательно через ступени "ротор - статор", жидкотекучая среда подвергается механическому воздействию со стороны элементов конструкции аппарата: лопаток ротора и статора, образованных боковыми поверхностями и прорезями коаксиальных цилиндров. Эти воздействия приводят к перемешиванию, растворению, измельчению, диспергированию, эмульгированию, гомогенизации в жидких многокомпонентных системах.

Наиболее близким к изобретению по технической сущности является устройство [2 - прототип], содержащее корпус с входным и выходным патрубками. В корпусе установлен ротор, выполненный в виде диска с расположенными на его торцах коаксиальными цилиндрами с прорезями (лопатками). Диск установлен на валу, соединенном с электродвигателем. В корпусе на опорах, выполненных в виде упругих лопаток, цилиндрических или конических обечаек, установлен статор, с двух сторон охватывающий диск ротора, упругие элементы которого размещены между наружной поверхностью ступицы и внутренней диска. Конструктивно узел крепления диска статора к корпусу может быть расположен в центральной части статора в области оси вращения ротора. Такое выполнение диска статора позволяет ему совершать вынужденные объемные колебания, оказывая акустическое воздействие на обрабатываемую жидкотекучую среду. Диски статора под действием пульсаций давления, пульсации скорости потока обрабатываемой жидкотекучей среды совершают вынужденные объемные колебания, имея широкий спектр излучения, возбуждают в жидкотекучей среде, обрабатываемой в устройстве, акустические колебания различной мощности, которые, в свою очередь, интенсифицируют процессы диспергирования, растворения, а кроме того, позволяют осуществлять дополнительно процессы пастеризации или стерилизации жидких сред.

Аппарат, применяемый в производстве фотоматериалов [2], изготовления эмульсий (дисперсий) гидрофобных цветообразующих компонент, стабилизаторов, антивуалентов со средним диаметром капель (частиц) 0,05-0,1 мкм, впервые в СССР позволил получить без использования желатина и легкокипящих растворителей оригинальные составы дисперсий, содержащих цветообразующую компоненту, пластификатор и УФ-абсорбер со сроком хранения до 1,5 лет.

В технологическом процессе получения этилового спирта аппарат позволяет исключить стадию высокотемпературного разваривания крахмалосодержащего сырья, увеличить степень извлечения крахмала, количество и скорость сбраживания сахаров, увеличить выход спирта до 9,44% по сравнению с ранее принятой технологией на Усадском спиртзаводе Татарии.

В пищевой промышленности аппарат позволяет увеличить стойкость обработанного цельного молока при хранении (10-15oС) в 3-7 раз (без упаковки), снизить температуру пастеризации молока с 75-85 до 60-65oС, а стерилизации со 150 до 80-90oС без изменения показателей его пищевой ценности, одновременно с пастеризацией молока проводить процессы гомогенизации; при восстановлении сухого цельного молока полностью исключить его потери, повысить качество восстановленного молока, одновременно с восстановлением проводить его пастеризацию и гомогенизацию. Провести высокоэффективную экстракцию пектина из амаранта, увеличить выход пектина на 5-10%.

К причинам, препятствующим достижению в полной мере ожидаемого результата от роторно-пульсационного аппарата, изготовленного по патенту 2090253, и выявленным в эксплуатации, относятся: быстрая скорость покидания жидкостью рабочей зоны, загрязнения полости расположения уплотнений, вибрация входного патрубка, повышенные затраты на техобслуживание, трудоемкость в изготовлении деталей.

Техническим эффектом изобретения является устранение причин, вызывающих появление недостатков у эксплуатирующихся аппаратов, повышение надежности и ресурса, улучшение технологичности, снижение шума и металлоемкости, снижение расходов по эксплуатации, обслуживанию и ремонту.

Указанный технический эффект в части устройства достигается тем, что в устройстве роторно-пульсационного аппарата, содержащего корпус, образованного улиткой с входным и выходным патрубками, имеющей внутреннюю полость, переходящую в выходной канал, входной канал, статор, состоящий из дисков правой и левой секций и правого и левого переходников, связанных между собой, ротор, установленный внутри статора и содержащий диск, снабженный выступами и проточными каналами, смещенными друг относительно друга в окружном направлении, жестко связанный шпонкой с валом, который соединен с электродвигателем, при этом вал ротора выполнен ступенчатым и своей внутренней поверхностью заднего конца связан с валом электродвигателя и жестко закреплен на нем упругими зажимами, площадь поперечного сечения выходного канала на 2-15% выполнена меньшей площади поперечного сечения входного канала, образованного внутренней поверхностью входного патрубка и наружной поверхностью ступицы шнека, установленного на валу ротора, переходник правой секции статора связан с конической проставкой, крепящейся к переднему фланцу электродвигателя, электродвигатель установлен на раме, на передней стенке которой установлен кронштейн, стойкой связанный с переходником левой статорной секции и воспринимающий весовые и вибрационные нагрузки от корпуса и труб, связанных с входным и выходным патрубками, при этом аппарат снабжен шумопонижающим кожухом.

Технический эффект, в части устройства по п.2, достигается тем, что переходник правой статорной секции содержит полость расположения уплотнения, в которую подвод и отвод промывочного агента осуществляется посредством каналов и угольников, расположенных на внутренней торцевой поверхности конической проставки, соединенных трубопроводами, проходящими через отверстия в конической проставке с распределительной колодкой, кроме того, в конической проставке в нижней части выполнено отверстие слива случайно просочившейся обрабатываемой жидкотекучей среды, а в верхней ее части выполнено отверстие, обеспечивающее доступ к винту, стягивающему упругие зажимы вала.

Технический эффект, в части устройства по п.3, достигается тем, что полость, расположенная за уплотнением между ротором и статором, дренажируется каналом, выполненным в нижней части конической проставки и заканчивающимся поворотным угольником, расположенным внутри конической проставки на ее торцевой поверхности и связанным трубопроводом с распределительной колодкой, закрепленной на фланце конической проставки снаружи нее.

Технический эффект, в части устройства по п.4, достигается тем, что улитка снабжена двумя штуцерами подвода промывочного агента во внутреннюю полость, расположенными в верхней ее части на стенке между выходным патрубком и шумопонижающим кожухом, кроме того, улитка снабжена силовым поясом, образующим кольцевую полость, заполненную звукопоглощающим материалом.

Сравнительный анализ предлагаемого изобретения с известными техническими решениями позволяет сделать вывод о новизне и соответствии условию изобретательского уровня предлагаемого изобретения.

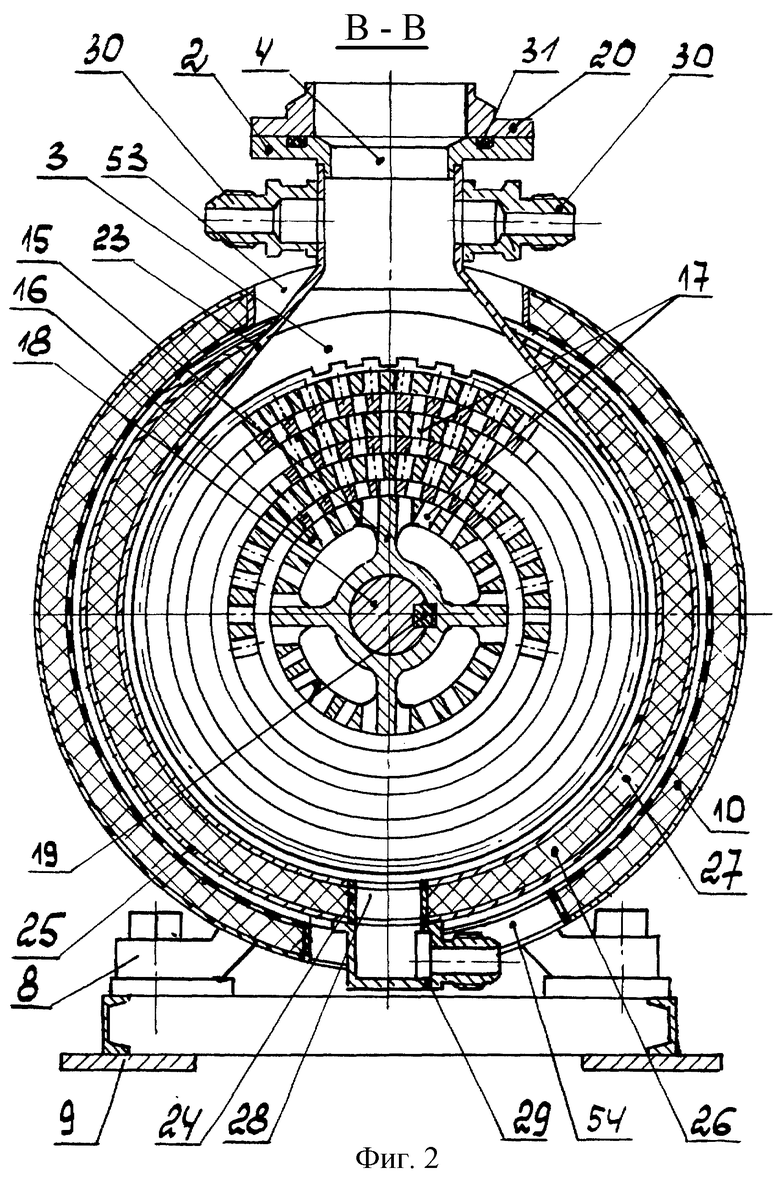

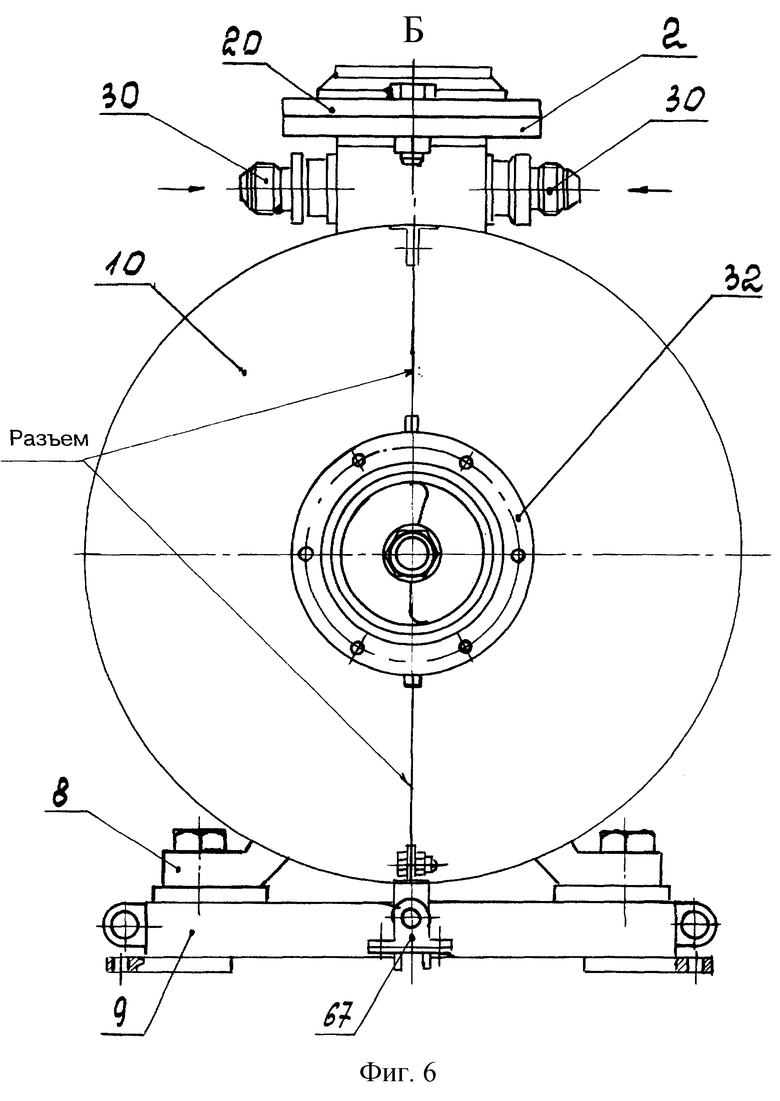

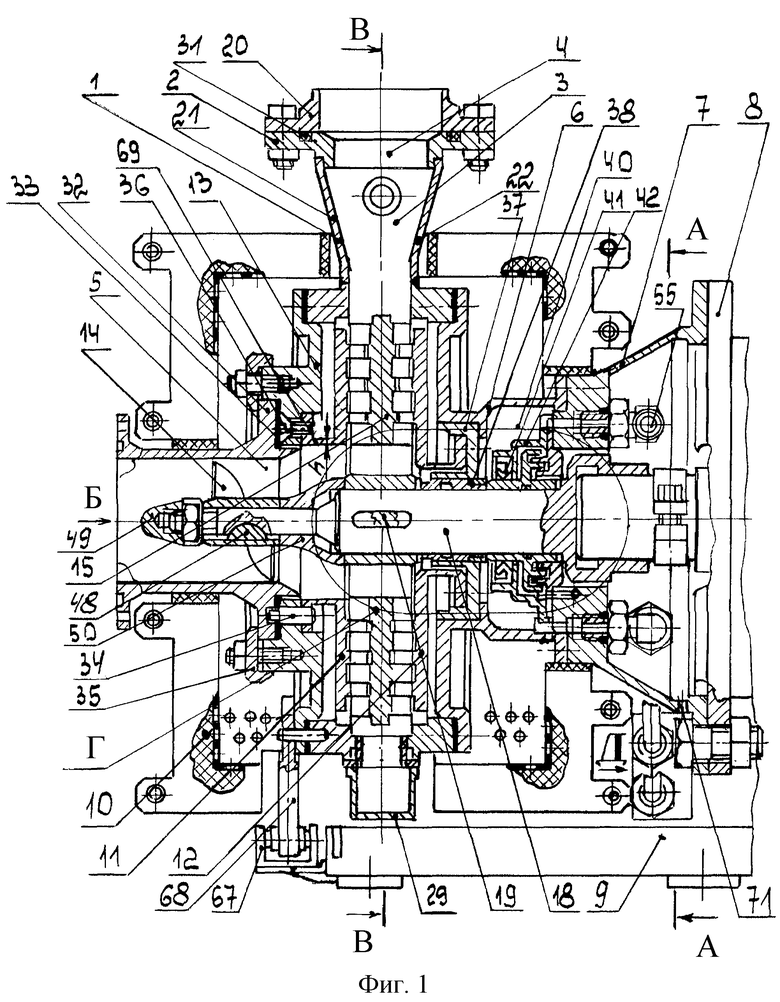

На фиг.1 изображен продольный разрез предлагаемого устройства; на фиг.2 - сечение В-В фиг.1; на фиг.3 - сечение А-А фиг.1; на фиг.4 - элемент Г фиг. 1; на фиг.5 - вид Д фиг.1; на фиг.6 - вид Б фиг.1.

Роторно-пульсационный аппарат (фиг. 1) содержит корпус, образованный улиткой 1 с выходным патрубком 2, имеющей внутреннюю полость 3, переходящую в выходной канал 4 выходного патрубка 2, площадь поперечного сечения которого на 2-15% выполняется меньшей площади поперечного сечения входного канала 5, правый переходник 6, своим задним фланцем связанный с конической проставкой 7, крепящейся к переднему фланцу комбинированного электродвигателя 8, установленного на раме 9, шумопонижающий кожух 10, статор, состоящий из дисков левой и правой секций 11, 12 (фиг.1), левый переходник 13, при этом переходники 6, 13 через улитку связаны между собой, ротор, размещающийся внутри статора и содержащий шнек 14, диск 15, снабженный выступами 16 (фиг. 2), проточными каналами 7 и жестко связанный со ступенчатым валом 18 шпонкой 19.

Улитка 1 выполнена сварной из коррозионно-стойкого материала, внутренняя полость 3 ее переходит в выходной канал 4 выходного патрубка 2, соединенного с фланцем 20 трубопровода отвода обработанной жидкотекучей среды. Внутренняя полость улитки образована стенками 21, 22 и замыкающей стенкой 23 (фиг.2), в нижней части имеет втулку 24, связанную со стенкой 23 и силовым поясом 25, образующим кольцевую полость 26, заполненную звукопоглощающим материалом 27. Втулка 24 имеет отверстие слива 28, соединенное с переходником 29, предназначенным для слива остатков обработанной жидкотекучей среды из внутренней полости 3 улитки при проведении регламентных работ. Промывочный агент вводится во внутреннюю полость 3 через штуцера 30, расположенные в верхней части улитки на стенке 23, под выходным патрубком 2, в кольцевой проточке которого расположено уплотнительное кольцо 31.

К улитке 1 со стороны входного патрубка 32 крепится левый переходник 13 диска левой статорной секции 11, на переднем торце которого, в его кольцевой проточке, размещен задний кольцевой выступ (фиг.1) входного патрубка. Между входным патрубком 32 и левым переходником 13 установлена прокладка 33, а сам входной патрубок ступенчатым штифтом 34 фиксируется в определенном положении и зажимается кольцевым зажимом 35 на переходнике 13, в проточке которого установлен диск 11 и закреплен в нем винтами 36, разгруженными от работы на срез, ступенчатым штифтом 34, причем входной патрубок 32 выполнен съемным и может иметь различный диаметр внутренней поверхности, образующей с наружной поверхностью ступицы шнека 14 входной канал 5, площадь поперечного сечения которого может быть изменена за счет подбора соответствующего шнека, наружный диаметр которого согласован с размером (диаметром) внутренней поверхности входного патрубка 32, для чего он (шнек) также выполнен съемным. Соотношение площадей входного 5 и выходного 4 каналов определяется опытным путем исходя из конкретной вязкости обрабатываемой жидкотекучей среды и получения максимального результата, который ожидается от применения аппарата (например, максимальный процент выхода крахмала с тонны сырья при производстве спирта).

К улитке 1 со стороны электродвигателя крепится правый переходник 6 диска правой статорной секции 12, имеющей переходную втулку 37, в проточке которой расположен фланец диска 12, а сама втулка в центральной части контактирует со сгонной втулкой 38, состоящей из двух деталей, с нарезанными на наружной поверхности одной из них винтовыми канавками 39 (фиг.4), препятствующими попаданию твердых частиц (например, молотого зерна при производстве спирта) в полость 40 размещения уплотнения - упругой уплотнительной манжеты 41, запрессованной в корпусе 42 манжеты 41 наружной поверхностью, а своей внутренней рабочей поверхностью губки контактирует с поверхностью губки 43 (фиг. 4) ступенчатого отражателя 44, который, в свою очередь, своим кольцевым выступом 45 входит в кольцевой паз разделительной втулки 46, закрепленной на конической проставке 7, причем ступенчатый отражатель 44 на внутренней поверхности имеет кольцевую проточку, в которой размещено уплотнительное кольцо 47, контактирующее с валом 18 ротора.

На переднем конце вала 18 расположен шнек 14 (фиг.1), шпонкой 48 связанный с валом, имеющим на переднем конце гайку 49 с меньшим гидравлическим сопротивлением по сравнению с прототипом, а за шнеком на валу расположена переходная втулка 50, контактирующая с диском 15 ротора и позволяющая организовать течение жидкотекучей среды на входе в диск без срывов, приводящих к возникновению вибраций входного патрубка 32.

Вал 18 ротора на своем заднем конце имеет расточку с размещенным в ней валом комбинированного электродвигателя 8 со шпонкой 51 (фиг.3) и зажат на нем губками зажима 52 вала 18.

Шумопонижающий кожух 10 сварной конструкции состоит из двух частей, имеющих плоскость разъема, совпадающую с вертикальной плоскостью аппарата, и охватывающих улитку снаружи. В верхней части кожух снабжен отверстием 53 (фиг. 2) для прохода выходного патрубка 2, а в нижней части имеет полость 54 для размещения переходника 29 слива остатков обрабатываемой среды из внутренней полости 3 улитки.

На конической проставке 7 (фиг.3, 5) размещаются: поворотный угольник 55 подвода промывочного агента, трубопровод 56, соединенный с распределительной колодкой 57, закрепленной на фланце конической проставки с наружной стороны, и угольник 58 (фиг.5). Через угольник 55 промывочный агент попадает в полость 40 размещения упругой уплотнительной манжеты 41, а сливается посредством трубопровода 59 и угольника 60 (фиг.5).

Полость 61 (фиг.4), образованная корпусом 42 и ступенчатым отражателем 44, дренажируется через трубопровод 62 (фиг.3, 5) и угольник 63.

В конической проставке 7 выполнены три отверстия 64 (фиг.3) для прохода трубопроводов 56, 59, 62 и одно отверстие 65 для подхода к винту 66 зажима 52 вала 18.

На раме 9 на ее передней стенке закреплен кронштейн 67, связанный стойкой 68 с переходником 13 диска левой статорной секции и воспринимающий весовые и вибрационные нагрузки от корпуса аппарата и труб, связанных с входным и выходным патрубками. Стойка 68 своей верхней частью проходит через полость 54 шумопонижающего кожуха 10.

Диски статора 11, 12, совершающие объемные колебания при работе аппарата, имеют обечайки 69, 70 (фиг.4) толщиной стенок h от 1,5 до 3,5 мм в зависимости от производительности аппарата (от 5 до 25 м/ч) обрабатываемой жидкотекучей среды.

На конической проставке 7 в нижней части выполнено контрольное отверстие 71, через которое может слиться жидкотекучая среда в случае переполнения полости 61 (фиг.4).

Устройство (фиг. 1) работает следующим образом. Обрабатываемая жидкотекучая среда через входной патрубок 32 поступает благодаря шнеку 14 на вход в диск 15 ротора. Вращение от комбинированного электродвигателя 8 через вал 18 передается диску 15 и шнеку 14, расположенному внутри входного патрубка 32. Вращающиеся вместе с диском ротора лопатки (выступы 16), проточные каналы 17 за счет центробежных сил создают радиальное движение обрабатываемой среды. За счет смещения проточных каналов диска ротора и проточных каналов дисков статора жидкотекучая среда подвергается интенсивным воздействиям, за счет градиента скоростей, градиента давлений, кавитации, акустики, объемных колебаний дисков статора и ротора. Промывка полости 40 (фиг.4) размещения упругой уплотнительной манжеты 41 производится через угольник 58, трубопровод 56 и угольник 55 подвода промывочного агента.

Источники информации:

1. Авт. св. СССР 1148638.

2. Патент РФ 2090253.

| название | год | авторы | номер документа |

|---|---|---|---|

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ АГАФОНОВА | 1999 |

|

RU2158628C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 2003 |

|

RU2230604C1 |

| АКУСТИЧЕСКИЙ РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ | 1999 |

|

RU2162732C1 |

| РОТОРНО-ПУЛЬСАЦИОННЫЙ АКУСТИЧЕСКИЙ АППАРАТ | 1999 |

|

RU2162731C1 |

| РОТОРНЫЙ АППАРАТ ГИДРОМЕХАНИЧЕСКОЙ ОБРАБОТКИ | 2010 |

|

RU2428246C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614709C1 |

| Компрессор низкого давления газотурбинного двигателя авиационного типа (варианты) | 2016 |

|

RU2614708C1 |

| Модульный центробежный компрессор с осевым входом и встроенным электроприводом | 2018 |

|

RU2675296C1 |

| Многофазный лопастной насос | 2021 |

|

RU2773263C1 |

| ЦЕНТРОБЕЖНЫЙ НАГНЕТАТЕЛЬ | 1993 |

|

RU2079722C1 |

Изобретение относится к смесительной технике и может быть использовано в химической, пищевой, фармацевтической и других отраслях промышленности для проведения процессов диспергирования, гомогенизации, пастеризации и стерилизации жидких сред, а также проведения сонохимических (звукохимических) реакций в области ультразвукового диапазона частот. Технической задачей является снижение затрат на техобслуживание агрегата, для чего в аппарате отсутствуют смазка и подшипники ротора, вал агрегата выполнен ступенчатым, своей внутренней поверхностью заднего конца связан с валом комбинированного электродвигателя и жестко закреплен на нем упругими зажимами, принадлежащими валу. Переходник правой статорной секции содержит полость расположения уплотнения, в которую осуществляются подвод и отвод промывочного агента посредством каналов и угольников, расположенных на внутренней торцевой поверхности конической проставки, соединенных трубопроводами, проходящими через отверстия в конической проставке с распределительной колодкой. Кроме того, в конической проставке в нижней части выполнено отверстие слива случайно просочившейся обрабатываемой жидкотекучей среды, а в верхней ее части выполнено отверстие, обеспечивающее доступ к винту, стягивающему упругие зажимы вала. Полость, расположенная за уплотнением, дренажируется каналом, выполненным в нижней части конической проставки, заканчивающимся поворотным угольником, расположенным внутри конической проставки на ее торцевой поверхности и связанным трубопроводом с распределительной колодкой, закрепленной на фланце конической проставки снаружи нее. Улитка снабжена двумя штуцерами подвода промывочного агента во внутреннюю полость, расположенными в верхней ее части на стенке между выходным патрубком и шумопонижающим кожухом, кроме того, улитка снабжена силовым поясом, образующим кольцевую полость, заполненную звукопонижающим материалом. 3 з.п.ф-лы, 6 ил.

| СПОСОБ ОБРАБОТКИ ЖИДКОТЕКУЧИХ СРЕД И РОТОРНО-ПУЛЬСАЦИОННЫЙ АППАРАТ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1994 |

|

RU2090253C1 |

| ПРИВОД УСТРОЙСТВА ДЛЯ РАЗДЕЛЕНИЯ ИЛИ ДИСПЕРГИРОВАНИЯ ЖИДКИХ ФРАКЦИЙ | 1998 |

|

RU2140814C1 |

| US 5088832 A, 18.02.1992 | |||

| US 5735603 A, 07.04.1998. | |||

Авторы

Даты

2002-11-20—Публикация

2000-07-27—Подача