Изобретение относится к области специальной электрометаллургии, конкретнее к производству с использованием электрошлаковой технологии биметаллических слитков, состоящих из основного слоя из углеродистой, низколегированной или легированной стали и наплавленного слоя из коррозионностойкой стали, предназначенных для последующей прокатки на биметаллические полосы и листы. Важными требованиями к таким слиткам являются высокая прочность и гарантированная сплошность соединения слоев, равномерность толщины наплавленного слоя и его высокая коррозионная стойкость при удовлетворительном качестве поверхности, а также определенные геометрические размеры - сравнительно низкие значения толщины слитка и высокие значения его ширины, что облегчает последующую прокатку слитков на листы определенного размера, то есть повышает технологичность и приводит к снижению стоимости листов. Коррозионная стойкость наплавленного слоя в слитках и в полученных из них листах определяется химическим составом слоя, его чистотой по примесям - сере и кислороду, а также его толщиной.

Известен способ получения трехслойных листов и полос, при котором получают трехслойную заготовку наплавкой плакирующего слоя из коррозионностойкой хромоникелевой стали аустенитного класса определенного химического состава на заготовку основного слоя из углеродистой или низколегированной стали при глубине проплавления основного слоя 2-10 мм (патент РФ 2014190, МПК В 23 К 20/00, опубл. 15.06.1994). При этом обеспечивается высокая прочность и сплошность соединения слоев, а также коррозионная стойкость наплавленного слоя в определенных условиях, определяемая его химическим составом. В то же время при использовании данного способа из-за недостаточно высокой чистоты наплавленного слоя по примесям - сере и кислороду - его стойкость против питтинговой коррозии может быть недостаточно высока. Кроме того, допустимый интервал глубины проплавления не гарантирует во всех случаях достаточную равномерность толщины наплавленного слоя.

Известен способ получения двух- и трехслойных заготовок электрошлаковой наплавкой коррозионностойкой стали на заготовку основного слоя под флюсом, содержащим CaO, CaF2, SiO2, Аl2О3 и MgO, в котором для снижения содержания кислорода в наплавленном слое рекомендуется поддерживать значение коэффициента относительной химической активности не более 0,07, а при наплавке использовать форсированные режимы с повышенными скоростями формирования наплавленного слоя (Родионова И.Г., Шарапов А.А., Липухин Ю.В. и др. Влияние свойств шлака на качество наплавленного слоя из коррозионностойкой стали. Сталь, 1990, 12, с.28-30). Этот способ обеспечивает высокую прочность сцепления слоев и удовлетворительное качество поверхности. Однако форсированные режимы наплавки приводят к увеличению как абсолютных значений глубины проплавления основного слоя, так и ее повышенной неравномерности. Глубокое проплавление основы приводит к существенному разбавлению коррозионностойкой стали сталью основы и к соответствующему снижению коррозионной стойкости. Неравномерная глубина проплавления ведет к получению неравномерной толщины наплавленного слоя. Кроме того, низкая химическая активность флюса приводит, главным образом, к снижению содержания кислорода и в меньшей степени серы, а для повышения коррозионной стойкости во многих средах более важно рафинирование наплавленного слоя по сере, чем по кислороду. То есть рассматриваемый способ не обеспечивает высокой коррозионной стойкости наплавленного слоя.

Наиболее близким аналогом заявленного изобретения является способ получения биметаллического слитка, включающий размещение металлической заготовки, являющейся одним из слоев биметаллического слитка, с зазором от стенки кристаллизатора, установку в этом зазоре расходуемого электрода, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя биметаллического слитка при регламентированных значениях скорости формирования наплавленного слоя и сопротивления шлаковой ванны (патент РФ 2087561, МПК С 22 В 9/18, опубл. 20.08.1997, прототип). Способ обеспечивает высокую прочность сцепления и гарантированную сплошность соединения слоев, равномерность толщины наплавленного слоя при удовлетворительном качестве поверхности при наплавке заготовок толщиной более 350 мм и шириной менее 1000 мм. Однако его использование для получения биметаллических заготовок толщиной менее 350 мм и шириной более 1000 мм, более технологичных при производстве биметаллических листов, не обеспечивает требуемого качества соединения слоев: имеют место расслои или зоны с низкой прочностью сцепления слоев. При последующей прокатке таких слитков на листы возможно образование значительных по площади отслоений плакирующего слоя. Кроме того, при произвольно выбранном составе шлака содержание серы и кислорода в наплавленном слое получается недостаточно низким, чтобы обеспечить его высокую коррозионную стойкость в некоторых условиях, в частности стойкость против питтинговой коррозии.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении высокого качества биметаллических слитков определенного размерного сортамента, в том числе предназначенных для последующей прокатки на листы: высокой прочности и гарантированной сплошности соединения слоев, равномерной толщины, высокой коррозионной стойкости и удовлетворительного качества поверхности наплавленного слоя.

Техническим результатом данного изобретения является повышение короозионной стойкости наплавленного слоя биметаллических слитков и их технологичности при прокатке на листы, а также снижение стоимости передела слитков в листовой прокат, при сохранении высокой прочности и сплошности соединения слоев, равномерной толщины и удовлетворительного качества поверхности наплавленного слоя.

Технический результат достигается тем, что в известном способе получения биметаллического слитка, включающем размещение металлической заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в этом зазоре расходуемого электрода из коррозионностойкой стали, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя при регламентированных значениях скорости формирования и электросопротивления шлаковой ванны, согласно изобретению, на заготовке основного слоя толщиной 150-300 мм (Но) при ширине 1000-1600 мм формируют наплавленный слой, толщина которого составляет 5-30% от общей толщины слитка, со скоростью, назначаемой в соответствии с соотношением

Vн=(1150-20D)±200, кг/ч, (1)

где Vн - скорость формирования наплавленного слоя, кг/ч,

D - толщина наплавленного слоя, % от общей толщины слитка,

при значении электросопротивления шлаковой ванны в интервале 3,5-5,0 мОм, под шлаком, содержащим, маc.%:

СаО - 20-30

SiO2 - 10-30

Аl2О3 - 2-15

MgO - 2-5

CaF2 и примеси - Остальное

причем основность шлака, вычисляемая по уравнению:

О = (0,018CaO + 0,015MgO + 0,006CaF2)/(0,017SiO2 + 0,005Al2O3),

соответствует условию: 1,5<O<3. (2)

Суть предложения заключается в следующем.

Значение толщины заготовки основного слоя от 150 до 300 мм при ширине 1000-1600 мм и толщине наплавленного слоя 5-30% от общей толщины слитка обеспечивает сечение биметаллического слитка (160-430)х(1000-1600) мм, которое является подходящим сечением исходных заготовок, предназначенных для прокатки на листы на многих прокатных станах, производящих листовой прокат. При значениях толщины слитка более 430 мм и при ширине менее 1000 мм для получения листа требуемого размера может потребоваться промежуточная прокатка, которая является дополнительной операцией, что снижает технологичность и приводит к увеличению стоимости проката. При толщине слитка менее 160 мм и его ширине более 1600 мм из-за разницы термических коэффициентов линейного расширения слоев при охлаждении после наплавки происходит значительный изгиб слитка, что затрудняет его дальнейший передел, то есть также снижает технологичность.

Указанные в формуле значения толщины наплавленного слоя обеспечивают оптимальную долю слоя из коррозионностойкой стали в биметаллических листах: от 5 до 30% общей толщины. При меньшей доле наплавленного слоя в листе в некоторых агрессивных средах возможны его сквозные коррозионные повреждения. То есть коррозионная стойкость наплавленного слоя, определяемая не только его химическим составом и чистотой по примесям, но и его толщиной, может быть недостаточной. При толщине наплавленного слоя более 30% от общей толщины слитка наблюдается значительный изгиб слитков и листов, то есть снижается технологичность. Кроме того, повышенный расход коррозионностойкой стали в этом случае приводит к увеличению стоимости металлопродукции.

Обеспечение равномерной толщины, химического состава и высоких прочности и сплошности соединения слоев в биметаллическом слитке рассматриваемого сечения достигается путем обеспечения определенной и равномерной глубины проплавления, преимущественно от 4 до 8 мм. Основными параметрами электрошлакового переплава, определяющими глубину проплавления заготовки основного слоя, являются скорость формирования наплавленного слоя и электросопротивление шлаковой ванны. При заданных геометрических параметрах заготовки основного слоя и толщины наплавленного слоя для обеспечения равномерной глубины проплавления электросопротивление шлаковой ванны должно находиться в пределах от 3,5 до 5 мОм. При более низком значении электросопротивления возрастает неравномерность распределения тепла в шлаковой ванне, а следовательно, и неравномерность толщины наплавленного слоя. При этом возможно снижение прочности и сплошности соединения слоев. При значении электросопротивления выше 5 мОм увеличивается глубина проплавления основного слоя, а следовательно, и степень разбавления коррозионностойкой стали сталью основы, что отрицательно влияет на коррозионную стойкость. Кроме того, при повышенных значениях электросопротивления снижается качество поверхности наплавленного слоя.

При значениях электросопротивления шлаковой ванны в указанном интервале влияние скорости формирования наплавленного слоя на глубину проплавления основного слоя определяется охлаждающим воздействием заготовки основного слоя, которое, в свою очередь, зависит от доли толщины наплавленного слоя в общей толщине заготовки, то есть в общей толщине слитка D. Для обеспечения требуемой глубины проплавления, скорость формирования наплавленного слоя следует назначать по соотношению (1). При уменьшении значения D охлаждающее действие заготовки основного слоя возрастает, что при неизменной скорости привело бы к уменьшению глубины проплавления основы и, как следствие, к снижению прочности и сплошности соединения слоев. Поэтому для обеспечения требуемой глубины проплавления при меньшей доле наплавленного слоя требуются более высокие скорости его формирования - в соответствии с соотношением (1).

Содержание основных компонентов шлака в указанных пределах позволяет получить наиболее легкоплавкий шлак указанной системы с температурой кристаллизации не более 1200oС. Любые отклонения содержания указанных компонентов в большую или меньшую сторону по сравнению с предложенными могут приводить к повышению температуры кристаллизации шлака, что отрицательно сказывается на качестве поверхности наплавленного слоя.

Для обеспечения высокой степени чистоты наплавленного слоя по примесям - сере и кислороду и соответствующего повышения коррозионной стойкости необходимо, чтобы основность шлака (О), вычисляемая по формуле:

О = (0,018CaO + 0,015MgO + 0,006CaF2)/(0,017SiO2 + 0,005CaF2),

была не менее 1,5. При значениях основности шлака более 3 возможен переход в шлак в процессе наплавки не только вредных примесей, но легирующих элементов, определяющих коррозионную стойкость стали, например, хрома. Поэтому для обеспечения высокой коррозионной стойкости наплавленного слоя необходимо, чтобы основность шлака соответствовала условию (2).

Пример конкретного выполнения способа

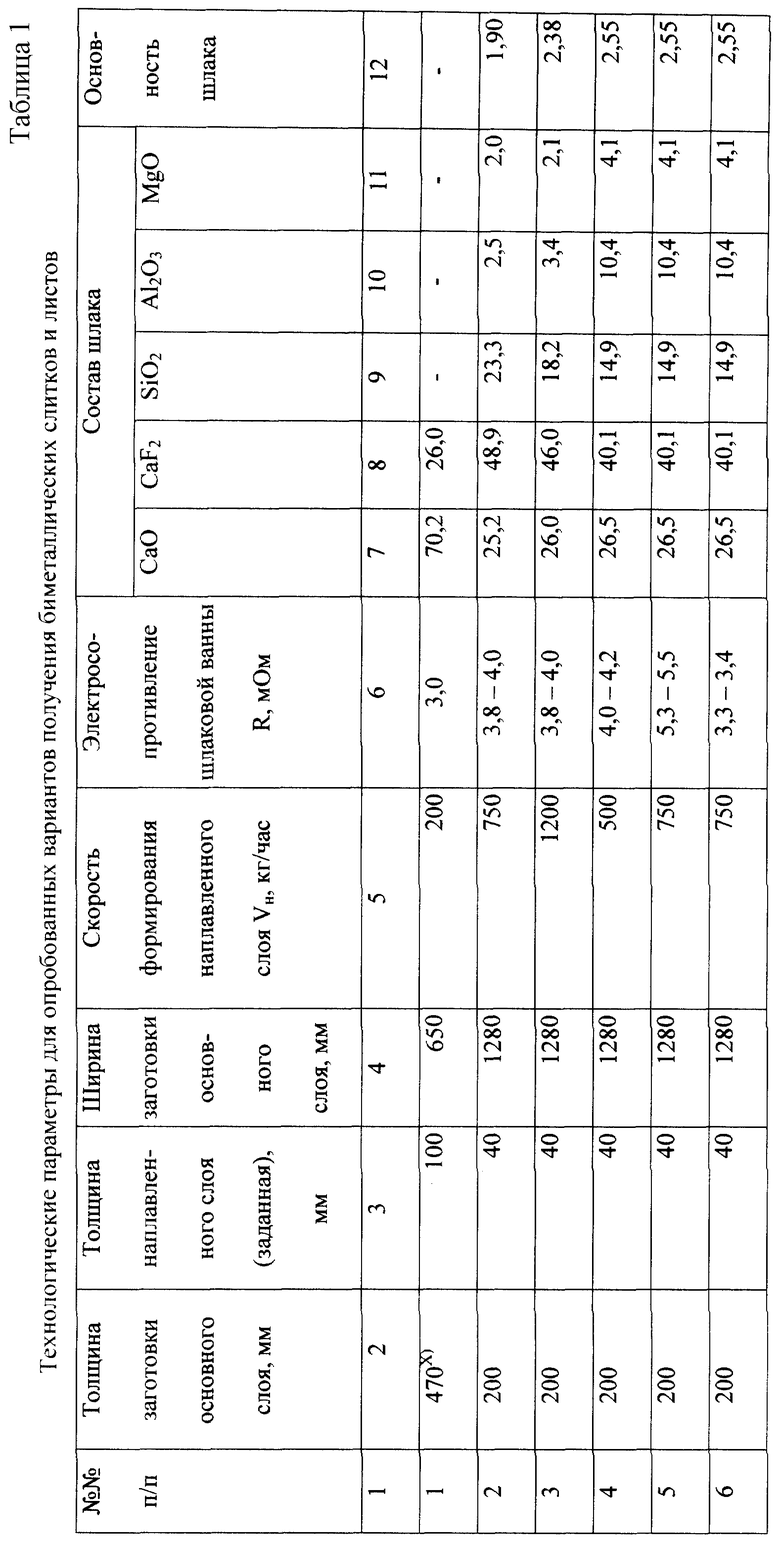

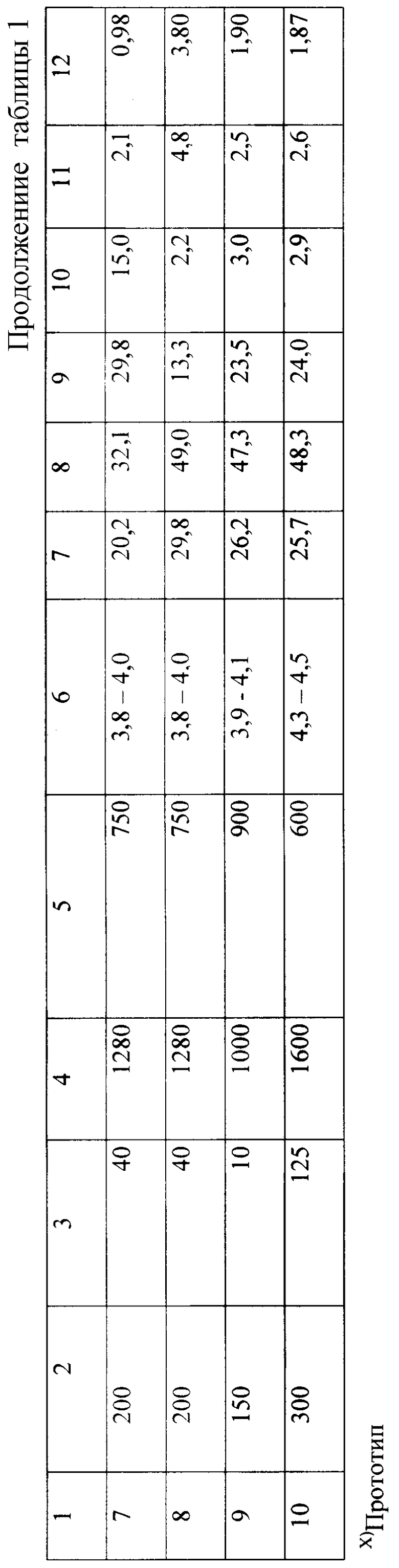

Для получения биметаллического слитка наплавку заготовки основного слоя из стали 09Г2С толщиной 470 мм, шириной 650 мм при заданной толщине наплавленного слоя 20% от общей толщины слитка (вариант 1 табл. 1 - прототип) вели на печи ЭШП-10Г в кристаллизаторе 650х650 мм. В зазор вводили расходуемый электрод из стали типа 08Х18Н10Б в виде пластины сечением 50х550 мм и засыпали флюс марки АНФ-6.

После расплавления флюса начинали электрошлаковый переплав электрода с формированием наплавленного слоя.

Наплавку заготовок основного слоя из стали 09Г2С толщиной 200 мм, шириной 1280 мм при заданной толщине наплавленного слоя 40 мм (варианты 2-8 табл. 1), толщиной 150 мм, шириной 1000 мм при заданной толщине наплавленного слоя 10 мм (вариант 9 табл. 1) и толщиной 300 мм, шириной 1600 мм при заданной толщине наплавленного слоя 125 мм (вариант 10 табл. 1) вели на специально созданных для электрошлаковой наплавки установках наклонного типа. Фактическая толщина наплавленного слоя, которая складывается из заданной толщины и глубины проплавления основы, составила при этом 6-30% от общей толщины заготовки. В зазор вводили расходуемые электроды из стали типа 08Х18Н10Б в виде отдельных пластин толщиной 15-50 мм, перекрывающих не менее 80% ширины заготовки. В полость между заготовкой и кристаллизатором заливали жидкий шлак различного химического состава и в полученной шлаковой ванне вели электрошлаковый переплав расходуемых электродов с формированием наплавленного слоя с различными скоростями и при различных значениях электросопротивления шлаковой ванны.

Полученные биметаллические слитки прокатывали на листы толщиной 20 мм: для вариантов 2-10 с одного нагрева на конечную толщину, для варианта 1 - в 2 стадии, сначала на промежуточную толщину 220 мм, потом после повторного нагрева на листы толщиной 20 мм.

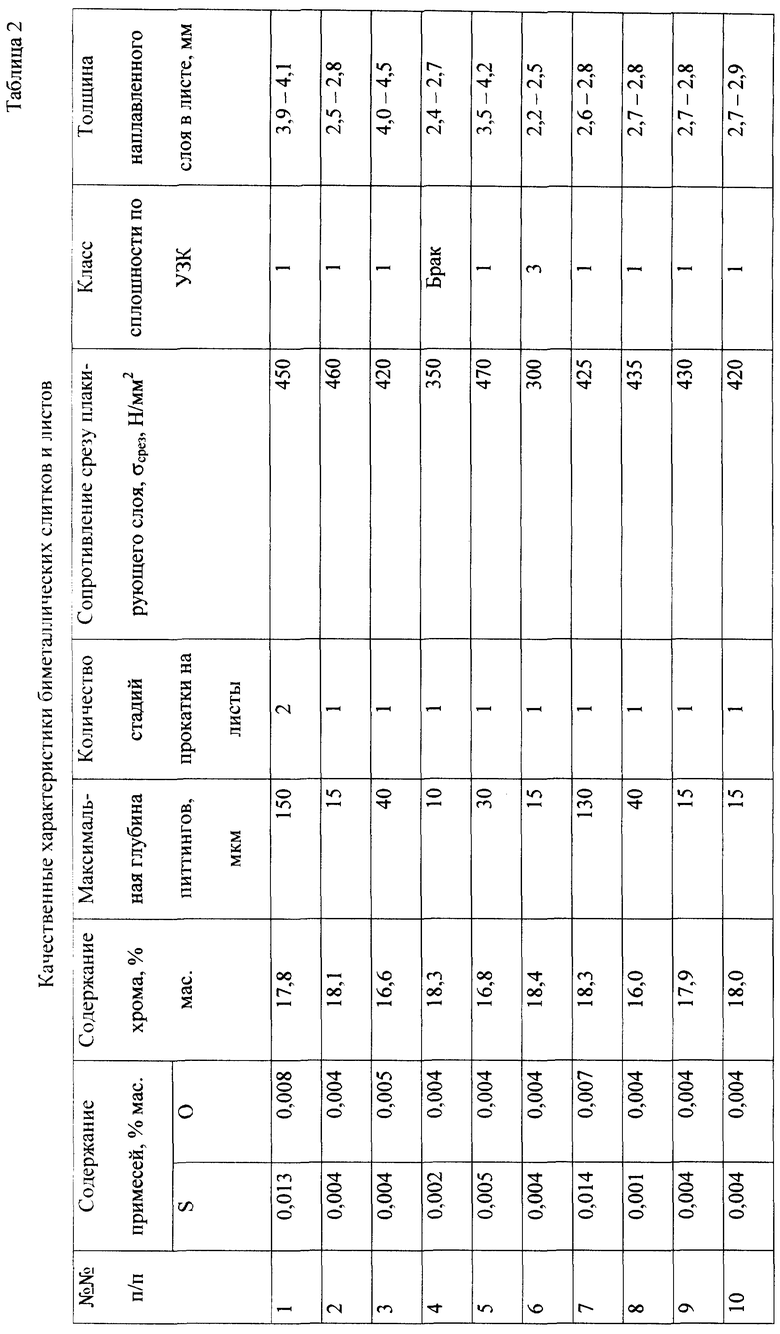

Параметры заготовок основного слоя (толщина и ширина), заданная толщина наплавленного слоя, скорость наплавки, сопротивление шлаковой ванны, состав и основность шлака приведены в табл. 1. В табл. 2 представлены характеристики полученных биметаллических слитков и листов: содержание примесей и хрома в наплавленном слое и связанная с ними характеристика стойкости против питтинговой коррозии - максимальная глубина питтингов после испытаний по методике, описанной ниже, количество стадий при прокатке на лист, сопротивление срезу плакирующего слоя и класс сплошности биметаллических листов (по результатам ультразвукового контроля), определенные по ГОСТ 10885-85, а также толщина слоя из коррозионностойкой стали в готовых листах. Для испытаний на стойкость против питтинговой коррозии использовали нейтральный (рН 7,35) хлоридный раствор, содержащий 0,2 М NaCl; 0,2 М Н3ВО3; 0,005 М Na2B4O7. Анодные потенциодинамические поляризационные кривые снимали при развертке потенциала со скоростью 0,2 мВ/с. В процессе испытаний проводили деаэрацию испытательного раствора продувкой азотом. Испытания проводили в НИФХИ им. Л.Я.Карпова с использованием стандартных методов (ГОСТ 9.912-89, Ст СЭВ 6446-88). Стойкость против питтинговой коррозии оценивали по максимальной глубине питтингов, образовавшихся в процессе испытаний.

Качество поверхности наплавленного слоя для всех исследованных вариантов удовлетворительное.

Из табл. 2 видно, что только для вариантов 9 и 10, полностью соответствующих формуле изобретения, получено высокое качество биметаллических заготовок и листов по всем исследованным характеристикам: глубина питтингов не превышает 15 мкм, что связано с высокой чистотой стали по примесям (содержание серы и кислорода - 0,004% каждого) и с высоким содержанием хрома (17,9-18,1%).

Для варианта 1, соответствующего прототипу, чтобы получить листы нужной толщины, потребовалась двухстадийная прокатка. Кроме того, из-за высокого содержания примесей (0,013% серы и 0,008% кислорода) сталь имеет низкую стойкость против питтинговой коррозии - максимальная глубина питтингов - 150 мкм.

Для всех остальных вариантов также наблюдаются отклонения от требуемых качественных показателей. Для вариантов 3 и 5 либо из-за более высоких значений скорости наплавки (1200 кг/ч), либо электросопротивления шлаковой ванны (5,3-5,5 мОм), чем по формуле изобретения (550-950 кг/ч и 3,5-5,0 мОм, соответственно) и, следовательно, из-за более высоких значений глубины проплавления основного слоя получена повышенная толщина наплавленного слоя по сравнению с заданной (до 4 и более мм, что сооответствует 20 и более% от общей толщины слитков и листов) и пониженное содержание хрома (16,6-16,8%), что приводит к снижению коррозионной стойкости (увеличению максимальной глубины питтингов - до 30-40 мкм). Для вариантов 4 и 6 из-за низких значений указанных параметров (скорость наплавки - 500 кг/ч, электросопротивление - 3,3-3,4 мОм, соответственно), глубина проплавления оказалась недостаточной и, как следствие, в готовых листах получены пониженные значения прочности сцепления слоев, а также выявлены несплошности по результатам ультразвукового контроля. При этом листы по варианту 6 имели класс сплошности 3 (вместо требуемого 1), а листы по варианту 4 оказались полностью бракованными.

Для варианта 7 из-за низкой основности шлака (0,98) получено высокое содержание примесей в наплавленном слое (0,014% серы и 0,007% кислорода), что привело к увеличению максимальной глубины питтингов до 130 мкм.

Для варианта 8 из-за высокой основности шлака (3,8) содержание хрома получилось низким - 16%, что связано не только с разбавлением коррозионностойкой стали сталью основы, но и с частичным переходом хрома в шлак. При этом, несмотря на высокую чистоту стали по примесям (содержание серы 0,001% и кислорода 0,004%) коррозионная стойкость наплавленного слоя оказалась недостаточно высокой - максимальная глубина питтингов составила 40 мкм.

Таким образом, использование настоящего предложения существенно повышает коррозионную стойкость наплавленного слоя биметаллических слитков и листов, технологичность слитков при прокатке на листы (снижает трудоемкость или стадийность передела слитков в листовой прокат и, соответственно, стоимость листов) при сохранении высокой прочности и сплошности соединения слоев, равномерности толщины и удовлетворительного качества поверхности наплавленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА (ВАРИАНТЫ) | 2004 |

|

RU2255994C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2013 |

|

RU2534888C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2011 |

|

RU2485188C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2792018C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1996 |

|

RU2087561C1 |

Изобретение относится к специальной электрометаллургии, конкретнее к производству с использованием электрошлаковой технологии биметаллических слитков, состоящих из основного слоя из углеродистой, низколегированной или легированной стали и наплавленного слоя из коррозионностойкой стали, предназначенных для последующей прокатки на биметаллические полосы и листы. Способ включает размещение металлической заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в этот зазоре расходуемого электрода из коррозионностойкой стали, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя при регламентированных значениях скорости формирования и электросопротивления шлаковой ванны. На заготовке основного слоя толщиной 150-300 мм при ширине 1000-1600 мм формируют наплавленный слой, толщина которого составляет 5-30% от общей толщины слитка, со скоростью, назначаемой в соответствии с соотношением Vн=(1150-20D)±200, кг/ч, где Vн - скорость формирования наплавленного слоя, кг/ч, D - толщина наплавленного слоя, % от общей толщины слитка, при значении электросопротивления шлаковой ванны в интервале 3,5-5,0 мОм, под шлаком, содержащим, мас.%: СаО 20-30, SiO2 10-30, Al2O3 2-15, MgO 2-5, CaF2 и примеси - остальное. Изобретение позволяет повысить коррозионную стойкость наплавленного слоя биметаллических слитков и их технологичность при прокатке на листы, а также снизить стоимость передела слитков в листовой прокат, при сохранении высокой прочности и сплошности соединения слоев, равномерной толщины и удовлетворительного качества поверхности наплавленного слоя. 2 табл.

Способ получения биметаллического слитка, включающий размещение металлической заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в этом зазоре расходуемого электрода из коррозионностойкой стали, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя при регламентированных значениях скорости формирования и электросопротивления шлаковой ванны, отличающийся тем, что на заготовке основного слоя толщиной 150-300 мм при ширине 1000-1600 мм формируют наплавленный слой, толщина которого составляет 5-30% от общей толщины слитка, со скоростью, назначаемой в соответствии с соотношением

Vн= (1150-20D)±200, кг/ч,

где Vн - скорость формирования наплавленного слоя, кг/ч,

D - толщина наплавленного слоя, % от общей толщины слитка,

при значении электросопротивления шлаковой ванны в интервале 3,5-5,0 мОм, под шлаком, содержащим, мас. %:

СаО - 20-30

SiO2 - 10-30

Al2О3 - 2-15

MgO - 2-5

СаF2 и примеси - Остальное

причем основность шлака, вычисляемая по уравнению

О= (0,018СаО+0,015 MgO+0,006 CaF2)/(0,017SiO2+0,005Al2О3),

соответствует условию: 1,5<О<3.

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1996 |

|

RU2087561C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| Способ получения двухслойной металлической заготовки под слоем обогреваемого шлака | 1976 |

|

SU559967A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| АНТИТЕЛО К EPHA2 | 2008 |

|

RU2525133C2 |

| Пюпитр для работы на пишущих машинах | 1922 |

|

SU86A1 |

Авторы

Даты

2002-11-20—Публикация

2000-06-05—Подача