Изобретение относится к области металлургии, конкретнее к производству двухслойных листов, состоящих из основного слоя из углеродистой, низколегированной или легированной стали и наплавленного слоя из коррозионно-стойкой стали, предназначенных для изготовления оборудования нефтеперерабатывающей, химической промышленности, а также других отраслей, где необходимо сочетание коррозионной стойкости с высокими механическими свойствами. Важными требованиями к таким листам является качественное соединение слоев (высокая прочность и гарантированная сплошность соединения), требуемое сочетание механических свойств и коррозионной стойкости, а также высокое качество поверхности плакирующего слоя.

Известен способ получения двух- и трехслойных листов и полос, включающий получение биметаллической заготовки электрошлаковой наплавкой плакирующего слоя из коррозионно-стойкой стали на заготовку основного слоя из углеродистой или низколегированной стали и последующую прокатку заготовки. Наплавляют сталь, содержащую, мас.%:

углерод 0,01-0,15,

хром 15-28,

азот 0,02-0,05,

ниобий 5(C+0,5N)-2,0,

ванадий 4N-0,5,

железо - остальное.

Сталь для наплавки может содержать 1,5-5,0% молибдена. Наплавку проводят с глубиной проплавления основного слоя 2-10 мм, нагрев под прокатку ведут до 1230° С, а заканчивают прокатку в интервале температур 850-900° С (Патент РФ №2063852, МПК В 23 К 20/04, опубл. 20.07.1996).

Способ направлен на повышение стойкости плакирующего слоя в некоторых средах против определенных видов коррозии, в частности против коррозионного растрескивания, питтинговой и межкристаллитной коррозии (МКК), при высокой прочности и удовлетворительной сплошности соединения слоев. Однако листы, полученные в соответствии с данным способом, могут иметь недостаточно высокую коррозионную стойкость в тех средах, где необходимо использование хромоникелевых коррозионно-стойких сталей аустенитного класса, например в концентрированных растворах некоторых кислот, агрессивных средах, характерных для оборудования нефтеперерабатывающих заводов, и в других условиях.

Наиболее близким аналогом заявленного изобретения является способ изготовления двухслойных горячекатаных листов с основным слоем из низколегированной стали и плакирующим слоем из коррозионно-стойкой стали, который включает в себя получение двухслойных заготовок методом электрошлаковой наплавки, их последующую горячую прокатку на листы, при этом прокатку заканчивают с относительным единичным обжатием в последнем проходе 5-30% при температуре, назначаемой в зависимости от содержания углерода в стали основного слоя в соответствии с соотношением

Тк..п.=(770+800• %С)± 40,

где Тк..п.- температура окончания прокатки, ° С,

%С - содержание углерода в стали основного слоя, мас.%,

охлаждение горячекатаных листов, по крайней мере, до температуры 500° С проводят со скоростью 0,1-40° С/с, далее произвольно, а отжиг проводят в интервале температур от 670 до Ac1+50° С, где Ac1 - критическая точка стали основного слоя (Патент РФ №2170274, МПК С 21 D 9/46, В 23 К 20/04, опубл. 10.07.2001 г. - описание - прототип).

Способ обеспечивает высокую коррозионную стойкость и механические характеристики двухслойных листов. В то же время при произвольно выбранном режиме нагрева под прокатку возможно образование расслоений в граничной зоне двухслойных листов, снижающих прочность и сплошность соединения слоев, а при произвольных технологических параметрах самой горячей прокатки возможно образование трещин в плакирующем слое, снижающее качество его поверхности.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении высокой прочности и гарантированной сплошности соединения слоев в двухслойных листах, высокого комплекса коррозионной стойкости и механических свойств и удовлетворительного качества поверхности плакирующего слоя.

Техническим результатом данного изобретения является повышение прочности и сплошности соединения слоев, качества поверхности плакирующего слоя при сохранении коррозионной стойкости и механических свойств двухслойных листов.

Технический результат достигается тем, что в известном способе изготовления двухслойных горячекатаных листов с плакирующим слоем из коррозионно-стойкой стали, включающем получение двухслойных заготовок методом электрошлаковой наплавки, их последующую прокатку на листы, согласно изобретению электрошлаковую наплавку ведут расходуемыми электродами из коррозионно-стойкой стали, содержащей, мас.%:

углерод 0,02-0,12;

кремний 0,2-0,8;

марганец 1,3-2,5;

фосфор - не более 0,040;

сера - не более 0,015;

хром 20-23;

никель 10-14;

ниобий - не более 1,5;

азот - не более 0,04;

железо и неизбежные примеси - остальное;

при этом минимально допустимое содержание ниобия определяют в зависимости от содержания углерода в соответствии с выражением:

(Nb)=10(C),

где (Nb) - содержание ниобия в стали плакирующего слоя, мас.%,

(С) - содержание углерода в стали плакирующего слоя, мас.%,

нагрев двухслойных заготовок под прокатку проводят ступенчато: сначала в печи с температурой 650-1000° С, обеспечивая общее время пребывания в этой печи, включая нагрев и выдержку τ 1 (мин), в соответствии с выражением:

τ 1≥0,1h, где h - толщина двухслойной заготовки, мм,

затем производят нагрев заготовок до температуры 1160-1280° С вместе с печью, обеспечивая общее время нагрева и выдержки τ 2 (мин), в соответствии с выражением:

τ 2≥0,9h, где h - толщина двухслойной заготовки, мм,

в процессе прокатки проводят подстуживание раскатов от температуры 1070± 20° С до температуры 1030± 5° С, не деформируя металл в указанном интервале температур, а прокатку заканчивают при температурах не ниже 960° С.

Суть предложения заключается в следующем.

Содержание в коррозионно-стойкой стали для расходуемых электродов углерода в количестве 0,02-0,12%, хрома в количестве 20-23%, никеля - в количестве 10-14% и ниобия в пределах 10(С)-1,5% обеспечивает за счет определенного химического состава плакирующего слоя высокую стойкость двухслойной стали против общей и межкристаллитной коррозии во многих агрессивных средах, где традиционно используются хромоникелевые стали аустенитного класса.

Предложенное содержание кремния и марганца обеспечивает требуемую степень раскисленности стали плакирующего слоя, что также определяет его высокую стойкость против общей и питтинговой коррозии.

Кроме того, предложенное содержание аустенитообразующих элементов - никеля и марганца и ферритообразующих элементов - хрома, кремния, ниобия и азота - позволяет обеспечить при нагреве под прокатку и в процессе прокатки преимущественно аустенитную структуру с минимальным количеством α -фазы (не более 5-10% в зависимости от температуры), что положительно влияет на технологическую пластичность наплавленного слоя и, следовательно, на качество поверхности.

Ограничение содержания примесей - серы и фосфора - положительно влияет на стойкость двухслойной стали и изделий из нее против питтинговой коррозии.

Ступенчатый нагрев двухслойных заготовок под прокатку необходим по следующим причинам. Установлено, что при посаде заготовок в печь с высокой температурой (1160-1280° С) происходит быстрый нагрев поверхностных участков, в то время как внутренние слои еще некоторое время остаются непрогретыми, что приводит к значительному перепаду температур по сечению заготовки. При этом возникают большие внутренние напряжения, в особенности в граничной зоне, что связано с различием коэффициентов линейного расширения слоев. Эти напряжения могут приводить к возникновению несплошностей в наиболее хрупкой переходной зоне, что снижает качество соединения слоев. Использование ступенчатого режима нагрева заготовок под прокатку в соответствии с формулой изобретения позволяет обеспечить более равномерный нагрев по сечению заготовок и избежать появления несплошностей.

Необходимость проведения подстуживания раскатов в процессе горячей прокатки в интервале температур 1070-1030° С вызвана следующими причинами. Установлено, что плакирующий слой из хромоникелевой стали, стабилизированной ниобием, в интервале температур прокатки 950-1200° С имеет минимальные значения технологической пластичности при 1050° С. Снижение пластичности при температурах около 1050° С связано с тем, что при таких температурах происходит существенное снижение растворимости азота и углерода, особенно в α -фазе, по которой и начинается разрушение. Выделение мелкодисперсных частиц карбонитридов ниобия приводит к дополнительному снижению пластичности при температурах около 1050° С. Поэтому при прокатке желательно избегать обжатий при указанном интервале температур, что благоприятно влияет на качество поверхности. При температурах ниже 960° С также наблюдается снижение технологической пластичности, что характерно для сталей с аустенитной структурой. Поэтому прокатку следует заканчивать при температурах не ниже 960° С, что также благоприятно влияет на качество поверхности плакирующего слоя.

Примеры конкретного выполнения способа

Для получения двухслойных заготовок наплавку слябов основного слоя из стали 09Г2С размерами 200× 1280× 4500 мм при толщине наплавленного слоя от общей толщины заготовки 15-20% вели на специально созданных для электрошлаковой наплавки установках наклонного типа расходуемыми электродами из коррозионно-стойкой стали, содержащей:

0,04% углерода, 0,46% кремния, 1,58% марганца, 0,022% фосфора, 0,009% серы, 22% хрома, 11,4% никеля, 0,80% ниобия, железо и неизбежные примеси остальное (варианты 1-4, по химическому составу расходуемых электродов соответствующие формуле изобретения);

0,05% углерода, 0,39% кремния, 0,85% марганца, 0,019% фосфора, 0,008% серы, 23% хрома, 10,5% никеля, 0,85% ниобия, железо и неизбежные примеси остальное (вариант 5, по содержанию марганца не соответствующий формуле изобретения);

0,05% углерода, 0,35% кремния, 1,65% марганца, 0,015% фосфора, 0,008% серы, 22% хрома, 10,8% никеля, 0,42% ниобия, железо и неизбежные примеси остальное (вариант 6, по содержанию ниобия 0,42%, меньшему чем 10× 0,05%=0,5%, не соответствующий формуле изобретения).

Прокатку двухслойных заготовок толщиной около 230 мм на листы толщиной 20 мм проводили на стане “2800”. Нагрев слябов вариантов 1-3, 5 и 6 проводили ступенчато, сначала в печи с температурой 800° С, обеспечивая общее время в этой печи, включая нагрев и выдержку, 30 минут, что соответствует формуле изобретения - условию τ 1≥0,1h, где h - толщина двухслойной заготовки, в данном случае 230 мм, затем вместе с печью производили нагрев заготовок до 1250° С, обеспечивая общее время нагрева и выдержки 4 часа 20 минут, что также соответствует формуле изобретения - условию τ 2≥0,9h, где h - толщина двухслойной заготовки, мм. Двухслойную заготовку по варианту 4 сразу сажали в печь при температуре 1250° С, общее время нагрева и выдержки составило 4 часа 50 минут.

В процессе прокатки заготовок по вариантам 1, 2, 4-6 проводили подстуживание раскатов от температуры 1060° С до температуры 1030° С, не деформируя металл в указанном интервале температур. При прокатке заготовки по варианту 3 подстуживания не делали, что не соответствует формуле изобретения. Температура конца прокатки для всех вариантов находилась в интервале 960-1000° С.

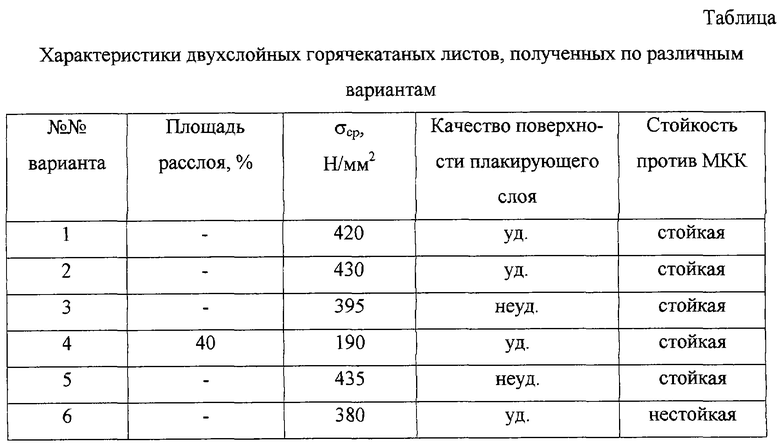

Качество соединения слоев по результатам ультразвукового контроля (доля площади листов, имеющая расслоения), сопротивление срезу σ ср (прочность сцепления слоев при испытаниях на срез плакирующего слоя по ГОСТ 10885), качество поверхности плакирующего слоя после прокатки (“уд.” - дефекты отсутствуют, “неуд.” - на поверхности листа имеются дефекты в виде плен и трещин), а также результаты испытаний на стойкость против межкристаллитной коррозии МКК (метод AM ГОСТ 6032) приведены в таблице. Все остальные технические характеристики полученных листов соответствовали требованиям ГОСТ 10885.

Из таблицы видно, что только варианты 1 и 2, полностью соответствующие формуле изобретения, обеспечивают высокое качество соединения слоев, отсутствие дефектов на поверхности плакирующего слоя после прокатки и стойкость против МКК.

По варианту 4, не соответствующему формуле изобретения по режиму нагрева под прокатку, получен лист, имеющий значительное количество дефектов в виде несплошностей, при этом прочность сцепления слоев также ниже, чем для других вариантов.

Для варианта 3, в котором при прокатке не проводили подстуживание, получено неудовлетворительное качество поверхности, значительное количество глубоких трещин, не позволяющих использовать данный лист.

Для варианта 5 из-за низкого содержания марганца и, соответственно, повышенного содержания в структуре α -фазы, на поверхности плакирующего слоя в процессе прокатки образовались плены.

Плакирующий слой листа, полученного по варианту 6, из-за низкого содержания ниобия склонен к МКК.

Таким образом, использование настоящего предложения существенно повышает качество соединения слоев, качество поверхности плакирующего слоя при сохранении коррозионной стойкости и механических характеристик двухслойных листов.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА (ВАРИАНТЫ) | 2004 |

|

RU2255994C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2633412C1 |

| СПОСОБ ПРОИЗВОДСТВА ЛИСТОВОЙ ПЛАКИРОВАННОЙ СТАЛИ | 2016 |

|

RU2634522C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 1996 |

|

RU2115559C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2000 |

|

RU2193071C2 |

| СПОСОБ ПРОИЗВОДСТВА БИМЕТАЛЛИЧЕСКОГО МАТЕРИАЛА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ ИЗНОСОСТОЙКОЙ СТАЛИ | 2015 |

|

RU2620409C1 |

| ДВУХСЛОЙНЫЙ СТАЛЬНОЙ ЛИСТОВОЙ ПРОКАТ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2013 |

|

RU2532755C1 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЁ | 2002 |

|

RU2225793C2 |

| ДВУХСЛОЙНАЯ КОРРОЗИОННО-СТОЙКАЯ ЛИСТОВАЯ СТАЛЬ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕЕ | 2000 |

|

RU2201469C2 |

| ПЛАКИРОВАННАЯ КОРРОЗИОННОСТОЙКАЯ ЛИСТОВАЯ СТАЛЬ ДЛЯ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ХОЛОДНОЙ ШТАМПОВКОЙ | 1995 |

|

RU2077984C1 |

Изобретение относится к области металлургии, конкретнее к производству двухслойных листов, состоящих из основного слоя из углеродистой, низколегированной или легированной стали и наплавленного слоя из коррозионно-стойкой стали, предназначенных для изготовления оборудования нефтеперерабатывающей, химической промышленности, а также других отраслей, где необходимо сочетание коррозионной стойкости с высокими механическими свойствами. Техническим результатом данного изобретения является повышение прочности и сплошности соединения слоев, качества поверхности плакирующего слоя при сохранении коррозионной стойкости и механических свойств двухслойных листов. Технический результат достигается тем, что в известном способе изготовления двухслойных горячекатаных листов с плакирующим слоем из коррозионно-стойкой стали, включающем получение двухслойных заготовок методом электрошлаковой наплавки, их последующую прокатку на листы, согласно изобретению электрошлаковую наплавку ведут расходуемыми электродами из коррозионно-стойкой стали, содержащей, мас.%: углерод 0,02-0,12; кремний 0,2-0,8; марганец 1,3-2,5; фосфор не более 0,040; сера - не более 0,015; хром 20-23; никель 10-14; ниобий - не более 1,5; азот - не более 0,04; железо и неизбежные примеси - остальное; при этом минимально допустимое содержание ниобия определяют в зависимости от содержания углерода в соответствии с выражением: (Nb)=10(С), где (Nb) - содержание ниобия в стали плакирующего слоя, мас.%, (С) - содержание углерода в стали плакирующего слоя, мас.%, нагрев двухслойных заготовок под прокатку проводят ступенчато: сначала в печи с температурой 650-1000° С, обеспечивая общее время пребывания в этой печи, включая нагрев и выдержку τ 1 (мин), в соответствии с выражением: τ 1≥0,1h, где h - толщина двухслойной заготовки, мм, затем производят нагрев заготовок до температуры 1160-1280° С вместе с печью, обеспечивая общее время нагрева и выдержки τ 2 (мин), в соответствии с выражением: τ 2≥0,9h, где h - толщина двухслойной заготовки, мм, в процессе прокатки проводят подстуживание раскатов от температуры 1070± 20° С до температуры 1030± 5° С, не деформируя металл в указанном интервале температур, а прокатку заканчивают при температурах не ниже 960° С. 1 табл.

Способ изготовления двухслойных горячекатаных листов с плакирующим слоем из коррозионно-стойкой стали, включающий получение двухслойных заготовок методом электрошлаковой наплавки, их последующую горячую прокатку на листы, отличающийся тем, что электрошлаковую наплавку ведут расходуемыми электродами из коррозионно-стойкой стали, содержащей, маc.%:

Углерод 0,02-0,12

Кремний 0,2-0,8

Марганец 1,3-2,5

Фосфор Не более 0,040

Сера Не более 0,015

Хром 20-23

Никель 10-14

Ниобий Не более 1,5

Азот Не более 0,04

Железо и неизбежные примеси Остальное

при этом минимально допустимое содержание ниобия определяют в зависимости от содержания углерода в соответствии с выражением

(Nb)=10(C),

где (Nb) - содержание ниобия в стали плакирующего слоя, мас.%;

(С) - содержание углерода в стали плакирующего слоя, мас.%,

нагрев двухслойных заготовок под прокатку проводят ступенчато, сначала в печи с температурой 650-1000° С, обеспечивая общее время пребывания в этой печи, включая нагрев и выдержку τ 1 (мин) в соответствии с выражением τ 1≥0,1h, где h - толщина двухслойной заготовки, мм, затем производят нагрев заготовок до температуры 1160-1280° С вместе с печью, обеспечивая общее время нагрева и выдержки τ 2 (мин) в соответствии с выражением τ 2≥0,9h, где h - толщина двухслойной заготовки, мм, в процессе прокатки проводят подстуживание раскатов от температуры (1070± 20)° С до температуры (1030± 5)° С, не деформируя металл в указанном интервале температур, а прокатку заканчивают при температурах не ниже 960° С.

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ С ОСНОВНЫМ СЛОЕМ ИЗ НИЗКОЛЕГИРОВАННОЙ СТАЛИ И ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННО-СТОЙКОЙ СТАЛИ | 1999 |

|

RU2170274C1 |

| СПОСОБ ЭЛЕКТРОШЛАКОВОЙ НАПЛАВКИ | 1995 |

|

RU2076031C1 |

| Способ производства двухслойных горячекатаных листов | 1987 |

|

SU1463777A1 |

| Способ производства биметаллических листов | 1991 |

|

SU1808580A1 |

Авторы

Даты

2005-07-10—Публикация

2004-03-31—Подача