Изобретение относится к металлургии, конкретнее к области специальной электрометаллургии, а именно к производству с использованием электрошлаковой технологии биметаллических слитков, состоящих из основного слоя из углеродистой, низколегированной или легированной стали и наплавленного (плакирующего) слоя из коррозионно-стойкой стали, предназначенных для последующей прокатки на биметаллические полосы и листы. Важными требованиями к таким слиткам являются высокая прочность и гарантированная сплошность соединения слоев, равномерность толщины наплавленного слоя и его высокая коррозионная стойкость при удовлетворительном качестве поверхности, а также определенные геометрические размеры - сравнительно низкие значения толщины слитка и высокие значения его ширины, что облегчает последующую прокатку слитков на листы определенного размера, то есть повышает технологичность и приводит к снижению стоимости.

Известен способ получения биметаллического слитка с плакирующим слоем из коррозионно-стойкой стали, включающий размещение в кристаллизаторе с зазором от одной из его стенок металлической заготовки, являющейся одним из слоев биметаллического слитка, установку расходуемого электрода в этом зазоре, наведение в зазоре шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя биметаллического слитка со скоростью, устанавливаемой в зависимости от величины зазора (H1) и толщины заготовки (Н2) по математическому выражению Vф=3,6(1-0,3H1/H2)± 0,3, кг/мин, при электросопротивлении шлаковой ванны, определяемом из математической зависимости R=2,5B1B2±0,2, где R - электросопротивление шлаковой ванны, мОм; B1 - ширина электрода, мм; В2 - ширина заготовки, мм (Патент РФ №2087561, МПК С 22 В 9/18, опубл. 20.08.1997 г.). Способ обеспечивает равномерность толщины и химического состава наплавленного слоя при удовлетворительном качестве поверхности при наплавке заготовок толщиной более 350 мм и шириной менее 1000 мм. Однако его использование для получения биметаллических заготовок толщиной менее 350 мм и шириной более 1000 мм, более технологичных при производстве биметаллических листов, не обеспечивает требуемого качества соединения слоев: имеют место расслои или зоны с низкой прочностью сцепления слоев. При последующей прокатке таких слитков на листы возможно образование значительных по площади отслоений плакирующего слоя.

Наиболее близким аналогом заявленного изобретения является способ получения биметаллического слитка, включающий размещение металлической заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в этом зазоре расходуемого электрода из коррозионно-стойкой стали, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя при том, что на заготовке основного слоя толщиной 150-300 мм (Но) при ширине 1000-1600 мм формируют наплавленный слой, толщина которого составляет 5-30% от общей толщины слитка, со скоростью, назначаемой в соответствии с соотношением

Vн=(1150-2000D)± 200, кг/ч,

где Vн - скорость формирования наплавленного слоя, кг/ч,

D - толщина наплавленного слоя, % от общей толщины слитка,

при значении электросопротивления шлаковой ванны в интервале 3,5-5,0 мОм, под шлаком, содержащим, маc.%

20-30 СаО

10-30 SiO2

2-15 Аl2O3

и 2-5 MgO

остальное CaF2 и примеси, причем основность шлака, вычисляемая по уравнению: О=(1,5<(0,018CaO+0,015MgO+0,006CaF2)/(0,017SiO2+0,005Al2O3), соответствует условию: 1,5<O<3,0.

(Патент РФ №2193071, МПК7 С 22 В 9/20, опубл. 20.11.2002 г., описание - прототип).

Способ направлен на повышение коррозионной стойкости наплавленного слоя биметаллических слитков и их технологичности при прокатке на листы, а также снижение стоимости передела слитков в листовой прокат при сохранении прочности и сплошности соединения слоев, равномерности толщин слоев и удовлетворительного качества поверхности наплавленного слоя. Однако при наличии мышьяка в стали основного слоя в количестве 0,005% и более возможно резкое снижение качества соединения слоев. Кроме того, при использовании в качестве основного слоя низколегированных и легированных сталей, что требуется для повышения прочностных характеристик биметаллического проката при нормальных и повышенных температурах, увеличение теплоемкости и теплоты плавления стали основного слоя может приводить к недостаточному количеству тепла при наплавке для обеспечения качественного соединения слоев.

Задача, решаемая с помощью данного изобретения, заключается в обеспечении высокого качества биметаллических слитков, в том числе предназначенных для последующей прокатки на листы: высокой прочности и гарантированной сплошности соединения слоев, равномерной толщины, высокой коррозионной стойкости, прочностных характеристик, в том числе при повышенных температурах, и удовлетворительного качества поверхности плакирующего слоя.

Техническим результатом данного изобретения является повышение прочности и сплошности соединения слоев, прочностных характеристик биметаллического проката при нормальных и повышенных температурах при сохранении технологичности, равномерной толщины, коррозионной стойкости и удовлетворительного качества поверхности плакирующего слоя.

Технический результат достигается тем, что в известном способе получения биметаллического слитка с плакирующим слоем из коррозионно-стойкой стали, включающем размещение стальной заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в этом зазоре расходуемых электродов из коррозионно-стойкой стали, наведение шлаковой ванны и переплав в ней расходуемых электродов с формированием плакирующего слоя, толщина которого составляет 5-30% от общей толщины биметаллического слитка при значениях электросопротивления шлаковой ванны в интервале 3,5-5,0 мОм, последующее охлаждение слитка, согласно изобретению основной слой изготавливают из легированной стали, содержащей, мас.%:

углерод - 0,05-0,25

кремний - 0,01-0,50

марганец - 0,20-0,60

фосфор - не более 0,025

сера - не более 0,020

хром - 0,7-2,5

молибден - 0,2-1,0

железо и неизбежные примеси, в том числе мышьяк - остальное, переплав расходуемых электродов при содержании мышьяка в стали основного слоя менее 0,005% ведут при величине тока 9,0-10,0 кА, а при содержании мышьяка не менее 0,005% - при величине тока, назначаемой в соответствии с выражением

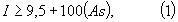

где I - величина тока на каждом расходуемом электроде, кА,

(As) - содержание мышьяка в стали, маc.%,

а охлаждение биметаллического слитка проводят замедленно для обеспечения скорости охлаждения на поверхности плакирующего слоя при температурах ниже 500° С не более 50° С в час;

как вариант, основной слой изготавливают из низколегированной стали, содержащей, мас.%:

углерод - 0,05-0,25

кремний - 0,01-0,80

марганец - 0,20-1,60

фосфор - не более 0,025

сера - не более 0,020

железо и неизбежные примеси, в том числе мышьяк - остальное,

переплав расходуемых электродов при содержании мышьяка в стали основного слоя менее 0,005% ведут при величине тока 8,0-10,0 кА, а при содержании мышьяка не менее 0,005% - при величине тока, назначаемой в соответствии с выражением

где I - величина тока на каждом расходуемом электроде, кА,

(As) - содержание мышьяка в стали, маc.%,

Суть предложения заключается в следующем.

Определенный химический состав стали основного слоя играет решающую роль в обеспечении механических свойств двухслойной стали и изделий из нее - прочности, в том числе при повышенных температурах, вязкости, а также свариваемости.

Легированная сталь, содержащая 0,7-2,5% хрома и 0,2-1,0% молибдена имеет высокую прочность при повышенных температурах вплоть до 500° С, что определяет возможность высокотемпературной эксплуатации изделий из двухслойной стали с соответствующим плакирующим слоем. Содержание углерода, кремния и марганца в легированной стали в предлагаемых пределах позволяет получать требуемый уровень прочности без снижения свариваемости.

Низколегированная сталь предназначена для эксплуатации при более низких температурах, чем легированная. Требуемый комплекс механических характеристик двухслойных листов с основным слоем из низколегированной стали обеспечивается содержанием основных легирующих элементов - углерода, кремния и марганца в предлагаемых пределах.

При меньшем содержании основных легирующих элементов может быть не обеспечен необходимый уровень прочности, при более высоком их содержании возможно снижение вязкости и свариваемости.

Ограничение содержания фосфора и серы и в легированной и в низколегированной стали также связано с необходимостью обеспечить определенный уровень вязкости и свариваемости.

Обеспечение равномерной толщины, химического состава и высоких прочности и сплошности соединения слоев в биметаллическом слитке достигается путем обеспечения определенной и равномерной глубины проплавления, преимущественно от 3 до 10 мм. Важным параметром электрошлакового переплава, определяющим глубину проплавления заготовки основного слоя и ее равномерность, является электросопротивление шлаковой ванны, которое должно находиться в пределах, определенных формулой изобретения - 3,5-5,0 мОм. Кроме того, подводимую мощность и, следовательно, количество тепла, которое поступает для переплава коррозионо-стойкой стали и для частичного подплавления стали основного слоя, определяет значение тока на электродах.

Минимальное значение тока при использовании в качестве основного слоя легированной стали должно быть выше, чем при использовании низколегированной стали соответственно 9,0 и 8,0 кА (при содержании мышьяка менее 0,005%), что связано с более высокими значениями теплоемкости и теплоты плавления, и, следовательно, с необходимостью большего тепловложения при переплаве.

При повышении содержания мышьяка в стали основного слоя при неизменном режиме переплава возможно снижение качества соединения слоев по следующим причинам. Мышьяк, являясь поверхностно-активной примесью, может скапливаться на поверхности раздела между слоями, ухудшая их сцепление. Кроме того, при переходе мышьяка в шлак в определенном количестве возможно его скопление на поверхности раздела между шлаковой и металлической ваннами, изменяющее свойства шлака и распределение тепла в шлаковой ванне, которое становится неравномерным. При этом в наиболее холодных участках проплавление основного слоя не обеспечивается и качественного соединения слоев не происходит. Поэтому при содержании мышьяка в стали основного слоя от 0,005% и более необходима корректировка режимов переплава, в частности повышение значения тока на электродах в соответствии с уравнениями (1) и (2) для легированной и низколегированной сталей соответственно. Это позволяет обеспечить поступление необходимого количества тепла при переплаве, равномерное его распределение, а следовательно, качественное соединение слоев.

Замедленное охлаждение биметаллических слитков необходимо для того, чтобы избежать существенных перепадов температур по сечению слитка особенно в области температур ниже 500° С, когда уменьшается пластичность составляющих биметаллического слитка и особенно граничной зоны с переменным химическим составом. В граничной зоне при быстром охлаждении появляются повышенные напряжения, которые могут приводить к возникновению трещин, и, следовательно, снижать качество соединения слоев.

Пример конкретного выполнения способа

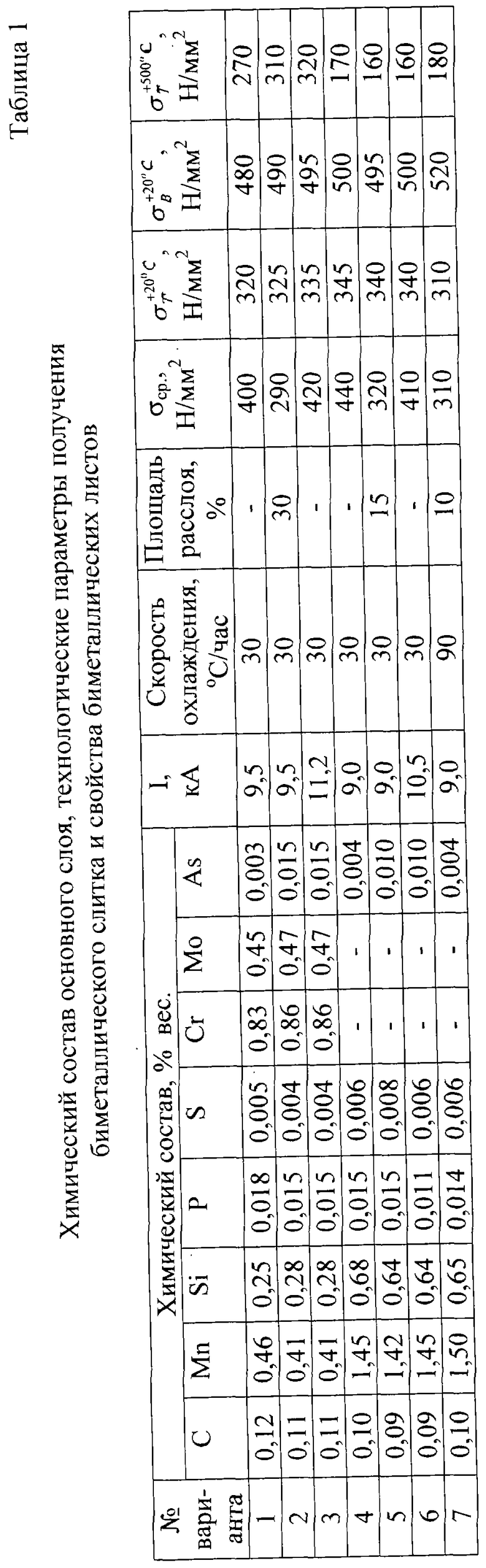

Для получения биметаллического слитка наплавку заготовок основного слоя из легированной стали и низколегированной стали толщиной 200 мм шириной 1280 мм при заданной толщине наплавленного слоя 10-15% от общей толщины заготовки вели на специально созданных для электрошлаковой наплавки установках наклонного типа.

В полость между поверхностью заготовки основного слоя и кристаллизатором заливали шлак марки АНФ-29 и в полученной шлаковой ванне вели электрошлаковый переплав расходуемых электродов из стали типа 08Х18Н10Б в виде отдельных пластин толщиной 30-50 мм, перекрывающих не менее 80% ширины заготовки, с формированием наплавленного (плакирующего) слоя с различными значениями тока на электродах и при значениях электросопротивления шлаковой ванны 3,9-4,3 мОм. После наплавки и охлаждения до достижения на поверхности наплавленного слоя температуры 500° С биметаллические слитки помещали в термостат, где охлаждали до комнатной температуры со скоростью охлаждения поверхности наплавленного слоя около 30° С в час (варианты 1-6). Один из слитков охлаждали на воздухе (вариант 7). При этом скорость охлаждения поверхности наплавленного слоя в интервале температур 500-300° С составила около 90° С в час.

После охлаждения биметаллических слитков проводили их горячую прокатку на стане 2800 на листы толщиной 18 мм. После нормализации биметаллические листы проходили аттестацию по ГОСТ 10885 с определением механических характеристик, стойкости против межкристаллитной коррозии МКК, сплошности и прочности соединения слоев и т.д.

Химический состав стали основного слоя, значения тока при электрошлаковом переплаве расходуемых электродов и формировании наплавленного слоя, скорость охлаждения поверхности наплавленноого слоя в интервале температур 500-300° С приведены в табл. 1. Качество соединения слоев в биметаллических листах по результатам ультразвукового контроля (доля площади листов, имеющая расслоения, %), сопротивление срезу σ ср (прочность сцепления слоев при испытаниях на срез плакирующего слоя по ГОСТ 10885), а также прочностные характеристики стали основного слоя при комнатной температуре (предел текучести и предел прочности) и при температуре 500° С (предел текучести), определенные в соответствии с ГОСТ 5520, также приведены в табл. 1. Все остальные технические характеристики полученных листов, в том числе стойкость против МКК, равномерность толщины слоев, качество поверхности наплавленного слоя и другие, соответствовали требованиям ГОСТ 10885.

Из табл. 1 следует, что для вариантов 1, 3, соответствующих п.1 формулы изобретения, обеспечиваются высокая сплошность и прочность соединения слоев в биметаллических листах, а также высокие прочностные характеристики основного слоя, в том числе при повышенной температуре. Вариант 2 не соответствует п.1 формулы изобретения, так как в соответствии с уравнением (1) при содержании мышьяка в стали основного слоя 0,015% значение тока на электродах при электрошлаковой наплавке должно быть не менее 11 кА, в то время как в данном случае оно составляло 9,5 кА. Это и привело к низкому качеству соединения слоев - значительной площади расслоев, пониженному по сравнению с другими вариантами значению сопротивления срезу - 290 Н/мм2.

Для вариантов 4 и 6, соответствующих п.2 формулы изобретения, также получено высокое качество соединения слоев, а также высокие значения прочностных характеристик, хотя значение предела текучести при 500° С для этих вариантов ниже, чем при использовании легированной стали. Вариант 5 не соответствует п.2 формулы изобретения, так как в соответствии с уравнением (2) при содержании мышьяка в стали основного слоя 0,010% значение тока на электродах при электрошлаковой наплавке должно быть не менее 10 кА, в то время как в данном случае оно составляло 9,0 кА. Это привело к появлению расслоев и к некоторому снижению сопротивления срезу - до 320 Н/мм2.

Вариант 7 не соответствует формуле изобретения из-за повышенной скорести охлаждения поверхности наплавленного слоя в интервале температур 500-300° С - 90° С в час вместо 30° С в час. Это также привело к снижению качества соединения слоев - появлению расслоев и к некоторому снижению сопротивления срезу - до 310 Н/мм.

Таким образом, использование настоящего предложения существенно повышает качество соединения слоев, прочностные харакеристики, в том числе при повышенных температурах при сохранении технологичности, равномерной толщины, коррозионной стойкости и удовлетворительного качества поверхности наплавленного слоя.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2011 |

|

RU2485188C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2000 |

|

RU2193071C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2792018C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2013 |

|

RU2534888C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501628C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ДВУХСЛОЙНЫХ ГОРЯЧЕКАТАНЫХ ЛИСТОВ | 2004 |

|

RU2255848C1 |

Изобретение относится к области специальной электрометаллургии, а именно к производству с использованием электрошлаковой технологии биметаллических слитков, состоящих из основного слоя из углеродистой, низколегированной или легированной стали и наплавленного (плакирующего) слоя из коррозионно-стойкой стали, предназначенных для последующей прокатки на биметаллические полосы и листы. В способе основной слой изготавливают из легированной стали, содержащей, мас.%: углерод 0,05-0,25, кремний 0,01-0,50, марганец 0,20-0,60, фосфор не более 0,025, сера не более 0,020, хром 0,7-2,5, молибден 0,2-1,0, железо и неизбежные примеси, в том числе мышьяк - остальное. Переплав расходуемых электродов при содержании мышьяка в стали основного слоя менее 0,005% ведут при величине тока 9,0-10,0 кА, а при содержании мышьяка не менее 0,005% - при величине тока, назначаемой в соответствии с выражением I≥ 9,5+100(As), где I - величина тока на каждом расходуемом электроде, кА, (As) - содержание мышьяка в стали, мас.%. Охлаждение биметаллического слитка проводят замедленно для обеспечения скорости охлаждения на поверхности плакирующего слоя при температурах ниже 500° С не более 50° С в час. В другом варианте способа основной слой изготавливают из низколегированной стали, содержащей, мас.%: кремний 0,01-0,80, углерод 0,05-0,25, марганец 0,20-1,60, фосфор не более 0,025, сера не более 0,020, железо и неизбежные примеси, в том числе мышьяк - остальное. Переплав расходуемых электродов при содержании мышьяка в стали основного слоя менее 0,005% ведут при величине тока 8,0-10,0 кА, а при содержании мышьяка не менее 0,005% - при величине тока, назначаемой в соответствии с выражением I≥ 9,0+100(As), где I - величина тока на каждом расходуемом электроде, кА, (As) - содержание мышьяка в стали, мас.%. Изобретение позволяет повысить прочность и сплошность соединения слоев, прочностные характеристики биметаллического проката при нормальных и повышенных температурах при сохранении технологичности, равномерности толщины, коррозионной стойкости и удовлетворительного качества поверхности плакирующего слоя. 2 н.п. ф-лы, 1 табл.

Углерод 0,05-0,25

Кремний 0,01-0,50

Марганец 0,20-0,60

Фосфор Не более 0,025

Сера Не более 0,020

Хром 0,7-2,5

Молибден 0,2-1,0

Железо и неизбежные примеси, в том числе мышьяк Остальное

переплав расходуемых электродов при содержании мышьяка в стали основного слоя менее 0,005% ведут при величине тока 9,0-10,0 кА, а при содержании мышьяка не менее 0,005% - при величине тока, назначаемой в соответствии с выражением

I≥9,5+100(As),

где I - величина тока на каждом расходуемом электроде, кА;

(As) - содержание мышьяка в стали, мас.%,

а охлаждение биметаллического слитка проводят замедленно для обеспечения скорости охлаждения на поверхности плакирующего слоя при температурах ниже 500°С не более 50°С в час.

Углерод 0,05-0,25

Кремний 0,01-0,80

Марганец 0,20-1,60

Фосфор Не более 0,025

Сера Не более 0,020

Железо и неизбежные примеси, в том числе мышьяк Остальное

переплав расходуемых электродов при содержании мышьяка в стали основного слоя менее 0,005% ведут при величине тока 8,0-10,0 кА, а при содержании мышьяка не менее 0,005% - при величине тока, назначаемой в соответствии с выражением

I≥9,0+100(As),

где I - величина тока на каждом расходуемом электроде, кА;

(As) - содержание мышьяка в стали, мас.%,

а охлаждение биметаллического слитка проводят замедленно для обеспечения скорости охлаждения на поверхности плакирующего слоя при температурах ниже 500°С не более 50°С в час.

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2000 |

|

RU2193071C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1996 |

|

RU2087561C1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| АНТИТЕЛО К EPHA2 | 2008 |

|

RU2525133C2 |

Авторы

Даты

2005-07-10—Публикация

2004-03-31—Подача