1. Область техники

Изобретение относится к специальной электрометаллургии, конкретнее к производству биметаллических слитков, с использованием электрошлаковой технологии, предназначенных для последующей прокатки на лист, полосу или ленту. Термобиметаллы широко применяют для изготовления чувствительных элементов тепловых приборов, автоматических регуляторов температуры и времени, компенсаторов, амперметров, ваттметров, сигнализационных устройств и т.п. Заявленный способ включает электрошлаковое наплавление расходуемого электрода (активная составляющая) на пассивную составляющую, предварительно размещенной в кристаллизаторе с зазором от стенки, в который устанавливают расходуемый электрод и заливают жидкий флюс до момента появления тока в цепи электрод-шлак, при этом на печь подают напряжение 23-24В, после чего на рабочем токе 5-8 кА и напряжении 12-14В осуществляют наплавление с получением биметаллического слитка, с равномерной толщиной слоев от 25 до 35 мм и шириной 300 мм, при этом для улучшения качества поверхности по ходу плавки в зазор между электродом и стенкой кристаллизатора равномерно добавляют флюс в соотношении компонентов: NaF - 80% и LiF - 20%. Изобретение обеспечивает высокое качество биметаллических слитков определенного размерного сортамента, высокую прочность сцепления и гарантирует сплошность соединения слоев равномерной толщины по всей плоскости соприкосновения, а также удовлетворительное качество поверхности наплавленного слоя.

2. Предшествующий уровень техники

Известен «Способ получения биметаллического слитка» (Патент RU 2485188, кл. С22В 9/18, опубл. 20.06.2013 г.). В способе размещают в качестве основного слоя биметаллического слитка стальную заготовку с зазором от стенки кристаллизатора, устанавливают в этом зазоре расходуемые электроды из коррозионностойкой стали, наводят шлаковую ванну и переплавляют в ней расходуемые электроды с формированием плакирующего слоя, толщина которого составляет 5-30% от общей толщины биметаллического слитка при значениях электросопротивления шлаковой ванны в интервале 3,5-5,0 мОм, последующее замедленное охлаждение слитка, при этом используют заготовку из низколегированной стали, содержащей, мас. %: углерод 0,05-0,25, кремний 0,01-0,80, марганец 0,20-1,60, фосфор не более 0,025, серу не более 0,020, мышьяк не более 0,015, железо и неизбежные примеси - остальное, а в качестве неизбежных примесей - один или несколько из элементов, выбранных из группы, цинк, олово, свинец, сурьма - в количестве 0,001-0,02% каждого. Недостаток способа заключается в том, что техническим решением не предусмотрено изготовление термобиметаллического слитка.

Известен «Способ получения коррозионностойкого биметаллического слитка» (Патент RU 2774689, кл. B22D 7/02, С22 В 9/18, опубл. 21.06.2022 г.), включающий размещение металлической заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в данном зазоре расходуемого электрода из коррозионностойкой стали, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя толщиной 5-30% от общей толщины слитка на заготовке основного слоя толщиной 150-300 мм, шириной 1000-1600 мм, согласно изобретению в процессе переплава расходуемого электрода из стали, легированной 0,5-1% титана, производят равномерное добавление в металлическую ванну алюминия и титана с расходом не менее 3 г и 2 г на 1 кг наплавляемого металла соответственно, при этом переплав проводят под шлаком, содержание в котором SiO2 составляет не более 2%. Недостатком этого способа является то, что он применяется при изготовлении биметаллических слитков преимущественно из сталей основного слоя марки 09Г2С и расходуемых электродов из сталей типа 08Х18Н10Т и 08Х18Н10Б.

Известен «Способ получения литой заготовки термобиметалла» (Патент RU 2030963, кл. B22D 19/00, опубл. 20.03.1995 г.), включающий последовательную заливку каждого из жидких металлических сплавов через промежуточную емкость в кокиль. Недостатком этого способа является то, что он не обеспечивает равномерную толщину слоев литой заготовки термобиметалла.

Известен также, принятый заявителем за наиболее близкий аналог, «Способ получения биметаллического слитка» (Патент RU 2774761, кл. B22D 7/02, С22В 9/18, опубл. 22.06.2022 г.), включающий размещение металлической заготовки, являющейся основным слоем биметаллического слитка, с зазором от стенки кристаллизатора, установку в данном зазоре расходуемого электрода из коррозионностойкой стали, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя толщиной 5-30% от общей толщины слитка на заготовке основного слоя, толщиной 150-300 мм, шириной 1000-1600 мм. К недостаткам способа можно отнести ограничения по толщине наплавляемого слоя, а также техническим решением не предусмотрено изготовление термобиметаллического слитка.

3. Сущность изобретения

3.1. Постановка технической задачи

Задача, решаемая с помощью данного изобретения, заключается в обеспечении высокого качества биметаллических слитков определенного размерного сортамента, в том числе предназначенных для последующей прокатки на лист, полосу или ленту, высокой прочности сцепления и гарантированной сплошности соединения слоев равномерной толщины по всей плоскости соприкосновения и удовлетворительного качества поверхности наплавленного слоя.

Результат решения технической задачи

Решение поставленной технической задачи достигается электрошлаковым наплавлением (ЭШН) активной составляющей (расходуемый электрод) на пассивную на рабочем токе 5-8 кА и напряжении 12-14 В, при этом для старта процесса ЭШН используется жидкая заливка флюса, следующего состава: NaF - 70%, LiF - 20% и CaF2 - 10%.

3.2. Отличительные признаки

В отличии от известного технического решения, включающего размещение металлической заготовки, с зазором от стенки кристаллизатора, установку в данном зазоре расходуемого электрода, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя; в заявленном техническом решении осуществляют электрошлаковое наплавление активной составляющей (расходуемый электрод) на пассивную составляющую, предварительно размещенной в кристаллизаторе с зазором от стенки, в который устанавливают расходуемый электрод и заливают жидкий флюс до момента появления тока в цепи электрод-шлак, при этом на печь подают напряжение 23-24В, после чего на рабочем токе 5-8 кА и напряжении 12-14В осуществляют наплавление с получением биметаллического слитка, с равномерной толщиной слоев от 25 до 35 мм и шириной 300 мм, при этом для улучшения качества поверхности слитка по ходу плавки в зазор между электродом и стенкой кристаллизатора равномерно добавляют флюс следующего состава: NaF - 80% и LiF - 20%.

При этом, перед наплавлением, активную составляющую обертывают стеклотканью в 1,5-2 слоя и проклеивают массой, состоящей из трех объемных частей: жидкого стекла, воды и смеси следующего состава: NaF - 80% и LiF - 20%, причем верхнюю часть электрода, длиной 70 мм, оставляют непокрытой.

Кроме того, температура заливаемого жидкого флюса, следующего состава: NaF - 70%, LiF - 20% и CaF2 - 10%, должна быть 1100-1150°С.

4. Описание изобретения

Термобиметаллы широко применяют для изготовления чувствительных элементов тепловых приборов, автоматических регуляторов температуры и времени, компенсаторов, амперметров, ваттметров, сигнализационных устройств и т.п.

Основная характеристика термобиметалла термочувствительность, т.е. способность изменять форму при нагреве. Для достижения максимального изгиба биметалличсеской пластины необходимо подбирать составляющие с большой разностью коэффициентов линейного расширения. При этом физико-механические свойства составляющих должны обеспечивать получение по всей контактной поверхности прочного соединения, а также возможность дальнейшей обработки термобиметалла. Кроме того, необходимо, чтобы термобиметалл в процессе эксплуатации не получал остаточной деформации и не изменял электросопротивления и термоактивности. В настоящее время термобиметаллы выпускают в виде полос и лент толщиной 0,1-2,5 мм. Соотношение слоев их 1:1. Слой с большим коэффициентом линейного расширения называют активным, с меньшим - пассивным.

В заявленном техническом решении на стадии подготовки к электрошлаковому наплавлению осуществляют обертывание стеклотканью активной составляющей (расходуемый электрод), размещение в кристаллизаторе пассивной и активной составляющих, наведение шлаковой ванны и электрошлаковое наплавление, при этом последовательно выполняют следующие операции:

- обертывание стеклотканью расходуемого электрода в 1,5-2 слоя и проклейка массой, состоящей из трех объемных частей: жидкого стекла, воды и смеси следующего состава: NaF - 80% и LiF - 20%, причем верхнюю часть электрода, длиной 70 мм, оставляют непокрытой.

- сушка расходуемого электрода естественным образом в течение 16-20 часов.

- размещение в кристаллизаторе установки электрошлакового наплавления пассивной составляющей, с зазором от стенки кристаллизатора, с последующим помещением в зазор подготовленной активной составляющей.

- выплавка в специальном флюсоплавильном устройстве с индукционным нагревом жидкого флюса, следующего состава: NaF - 70%, LiF - 20%, CaF2 - 10%.

- заливка жидкого флюса, при этом на печь подают напряжение 23-24В. Расплавленный флюс заливают в кристаллизатор с температурой 1100-1150°С до момента появления тока в цепи электрод-шлак.

- наплавление биметаллического слитка с равномерной толщиной слоев от 25 до 35 мм и шириной 300 мм осуществляется на рабочем токе 5-8 кА и напряжении 12-14В, при этом в течение первых пяти минут наплавления ток выше 6кА не повышают, чтобы не произошло выдавливание жидкого флюса в зазор вокруг электрода и образования «мостов».

По ходу плавки для улучшения качества поверхности слитка в зазор между электродом и стенкой кристаллизатора равномерно добавляют флюс следующего состава: NaF - 80% и LiF - 20%. Равномерное добавление в металлическую ванну флюса с расходом не менее 50 г на 1 кг наплавляемого металла является необходимым условием для улучшения качества поверхности наплавленного слоя. При меньшем расходе флюса наблюдаются броски тока, свидетельствующие о недостаточном количестве флюса под электродом.

Далее после наплавления и выгрузки из кристаллизатора охлаждение биметаллического слитка производят на воздухе.

Использование предлагаемого способа позволяет обеспечить высокое качество биметаллических слитков. Способ обеспечивает высокую прочность сцепления и гарантированную сплошность соединения слоев, равномерность толщины наплавленного слоя при удовлетворительном качестве поверхности при наплавлении слитка, а также обеспечивает высокий уровень свойств.

5. Пример конкретного выполнения (реализация способа)

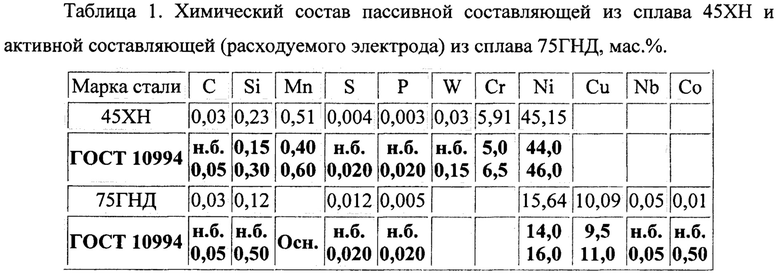

Для получения биметаллических слитков толщиной 60 мм и шириной 300 мм наплавление пассивной составляющей из прецизионного сплава 45ХН и активной составляющей из сплава 75ГНД произвели на установке электрошлакового наплавления вертикального типа. Химический состав пассивной составляющей 45ХН и активной составляющей (расходуемого электрода) 75ГНД представлен в таблице 1.

После выплавки в специальном флюсоплавильном устройстве жидкого флюса, следующего состава: NaF - 70%, LiF - 20%, CaF2 - 10%, его заливки в кристаллизатор, электрошлакового наплавления биметаллического слитка в полученной шлаковой ванне и выгрузки из кристаллизатора охлаждение слитка производили на воздухе.

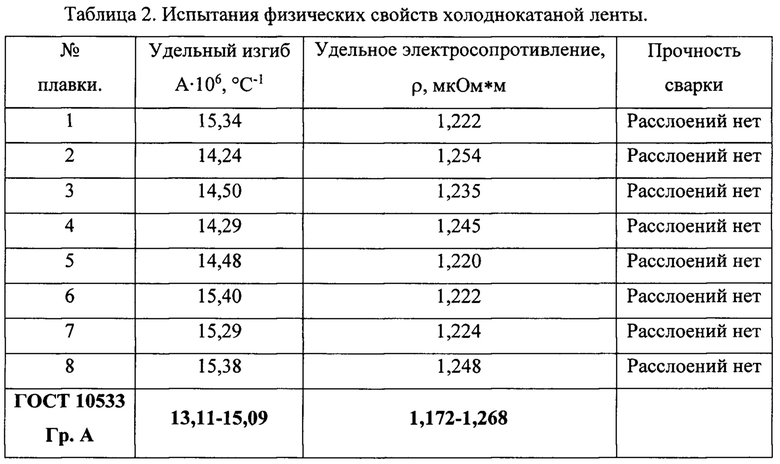

Далее полученные биметаллические слитки прокатывали на ленту ≠1,2×180 мм. Испытания физических свойств проведены в ≠1,0 мм по ГОСТ 10533. Результаты представлены в таблице 2. Удельный изгиб на всем металле получен в соответствии ГОСТ 10533, расслоений не обнаружено. Полученные результаты удельного электросопротивления удовлетворяют требованиям ГОСТ.

Таким образом, использование настоящего изобретения обеспечивает высокий уровень свойств, качественное соединение слоев по всей плоскости соприкосновения, равномерность толщины, и удовлетворительное качество поверхности наплавленного слоя.

Заявленное техническое решение опробовано в производственных условиях на АО «Металлургический завод «Электросталь» с положительным результатом.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВКИ ИЗ НИЗКОЛЕГИРОВАННЫХ СПЛАВОВ НА МЕДНОЙ ОСНОВЕ | 2021 |

|

RU2770807C1 |

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2022 |

|

RU2786101C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА С ПЛАКИРУЮЩИМ СЛОЕМ ИЗ КОРРОЗИОННОСТОЙКОЙ СТАЛИ | 2022 |

|

RU2780082C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2000 |

|

RU2193071C2 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1996 |

|

RU2087561C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКИХ СЛИТКОВ С ИЗНОСОСТОЙКИМ НАПЛАВЛЕННЫМ СЛОЕМ | 2012 |

|

RU2501628C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА (ВАРИАНТЫ) | 2004 |

|

RU2255994C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 1995 |

|

RU2083700C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2011 |

|

RU2485188C1 |

Изобретение относится к специальной электрометаллургии, в частности к электрошлаковой технологии получения биметаллических слитков, предназначенных для последующей прокатки на лист, полосу или ленту. Способ включает электрошлаковое наплавление расходуемого электрода в виде активной составляющей на пассивную составляющую, предварительно размещенной в кристаллизаторе с зазором от стенки, в который устанавливают расходуемый электрод и заливают жидкий флюс до момента появления тока в цепи электрод-шлак, при этом на печь подают напряжение 23-24 В, после чего на рабочем токе 5-8 кА и напряжении 12-14 В осуществляют наплавление с получением биметаллического слитка, с равномерной толщиной слоев от 25 до 35 мм и шириной 300 мм, при этом для улучшения качества поверхности по ходу плавки в зазор между электродом и стенкой кристаллизатора равномерно добавляют флюс в соотношении компонентов: NaF - 80% и LiF - 20%. Изобретение обеспечивает высокое качество биметаллических слитков определенного размерного сортамента, высокую прочность сцепления и гарантирует сплошность соединения слоев равномерной толщины по всей плоскости соприкосновения, а также удовлетворительное качество поверхности наплавленного слоя. 3 з.п. ф-лы, 2 табл., 1 пр.

1. Способ получения биметаллического слитка, включающий размещение металлической заготовки с зазором от стенки кристаллизатора, установку в данном зазоре расходуемого электрода, наведение шлаковой ванны и переплав в ней расходуемого электрода с формированием наплавленного слоя, отличающийся тем, что электрошлаковое наплавление активной составляющей в виде расходуемого электрода на пассивную составляющую, предварительно размещенную в кристаллизаторе с зазором от стенки, в который устанавливают расходуемый электрод и заливают жидкий флюс до момента появления тока в цепи электрод-шлак, при этом на печь подают напряжение 23-24 В, после чего на рабочем токе 5-8 кА и напряжении 12-14 В осуществляют наплавление с получением биметаллического слитка, с равномерной толщиной слоев от 25 до 35 мм и шириной 300 мм, при этом для улучшения качества поверхности слитка по ходу плавки в зазор между электродом и стенкой кристаллизатора равномерно добавляют флюс следующего состава, %: NaF - 80 и LiF - 20.

2. Способ по п. 1, отличающийся тем, что активную составляющую перед наплавлением обертывают стеклотканью в 1,5-2 слоя и проклеивают массой, состоящей из трех объемных частей: жидкого стекла, воды и смеси следующего состава, %: NaF - 80 и LiF - 20, причем верхнюю часть составляющей, длиной 70 мм, оставляют непокрытой.

3. Способ по п. 1, отличающийся тем, что для старта процесса электрошлаковой наплавки используют жидкий флюс следующего состава, %: NaF - 70, LiF - 20 и CaF2 - 10.

4. Способ по п. 1, отличающийся тем, что температура заливаемого жидкого флюса должна быть 1100-1150°С.

| RU 2774761 С1, 22.06.2022 | |||

| Способ получения коррозионностойкого биметаллического слитка | 2022 |

|

RU2774689C1 |

| СПОСОБ ПОЛУЧЕНИЯ БИМЕТАЛЛИЧЕСКОГО СЛИТКА | 2011 |

|

RU2485188C1 |

| US 5311655 A1, 17.05.1994 | |||

| WO 8606415 A1, 06.11.1986. | |||

Авторы

Даты

2023-03-15—Публикация

2022-08-10—Подача