Изобретение относится к контрольно-измерительной технике технологических процессов производства изделий микроэлектроники, в частности для фотолитографического получения элементов структур субмикронных размеров на полупроводниковых и других подложках.

Известно, что одним из основных методов изучения механических свойств полимеров в широком интервале температур является термомеханическое исследование полимеров. В результате этих исследований получают термомеханическую кривую (ТМК) /1/.

По кривой можно определить температурные области существований:

- стеклообразного,

- высокоэластичного,

- вязкотекучего,

и, естественно, области перехода между ними, характеризуемые температурами:

Тс - температурой стеклования,

Тт - температурой текучести.

Химические и физические изменения структуры полимера (деструкция, структурирование, любые другие превращения макромолекул под действием нагревания или радиации и т.д.) вызывают характерные изменения формы термомеханической кривой, по которым можно судить о происшедших в полимере превращениях.

Температуры стеклования обычно определяют до зависимости удельного объема образца от температуры. В области перехода в стеклообразное состояние наклон графика зависимости удельного объема от температуры изменяется весьма резко.

Из известных наиболее близким по технической сущности является способ определения температуры стеклования и текучести полимеров /2/, с помощью термомеханического анализа (ТМА), основанном на деформируемости полимеров в широком диапазоне температур. Метод нагревания образца - нестационарный, т. е. соответствующими устройствами температура образца поднимается со скоростью 3oС/мин, и в процессе нагрева самопишущим прибором записывается термомеханическая кривая (ТМК), по которой определяется температура стеклования.

Недостаток известного способа заключается в том, что он предназначен для определения температуры стеклования массивных полимерных образцов и не может быть использован для определения температуры стеклования тонких полимерных пленок.

Одним из современных способов создания фоторезистной маски с субмикронными размерами элементов на поверхности полупроводниковой пластины, является способ локальной химической модификации пленки фоторезиста (способ силилирования). Он основан на различии скоростей диффузии паров гексаметилдисилазана (ГМДС) в экспонированные и неэкспонированные участки пленки фоторезиста. Чем больше это различие, тем выше селективность процесса. При этом коэффициент диффузии для полимера в застеклованном состоянии (т.е. структурированном до стеклообразного состояния) на несколько порядков меньше, чем в высокоэластичном состоянии.

Таким образом, максимальная селективность процесса силилирования может быть достигнута в том случае, если проводить диффузию паров ГМДС в пленку фоторезиста при такой температуре, когда экспонированная пленка находится в высокоэластичном состоянии, а неэкспонированная - в стеклообразном. Для этого необходимо знать температуру стеклования пленок фоторезистов.

Известно, что стеклование полимеров - это непрерывный переход полимера при охлаждении из структурно-жидкого в твердое аморфное состояние. С понижением температуры структура ближнего порядка в полимере непрерывно и постепенно изменяется вследствие перегруппировки молекул или сегментов макромолекул. При температуре, называемой температурой стеклования (Тс) структура полимера фиксируется.

Все физические величины (например, объем, теплосодержание, модули упругости, логарифм вязкости) изменяются по кривым двух типов.

Температура стеклования Тс обычно определяется как точка пересечения экстраполированных зависимостей "Параметр в функции от температуры" в области стеклования, наблюдаемых на экспериментально полученном графике.

Заявляемое изобретение предназначено для повышения качества процесса локальной химической модификации пленок фоторезиста (процесса силилирования) и при его осуществлении возможно с высокой точностью определить температуру стеклования пленки фоторезиста по изменению эффективного значения ее показателя преломления при термообработке в широком интервале температур.

Вышеуказанная задача решается тем, что в известном способе, заключающемся в термообработке массивного полимерного образца и измерении температурно-зависимого параметра, по изменению которого судят о температуре стеклования, согласно изобретению термообработке на "горячей плите" при разных температурах последовательно подвергают несколько образцов с нанесенными пленками, в качестве температурно-зависимого параметра выбирают показатель преломления пленки, время термообработки выбирают такое, чтобы исследуемые изменения показателя преломления стабилизировались, а затем строят кривую изменения показателя преломления пленки от температуры.

Получаемый при осуществлении изобретения технический результат, а именно определение температуры стеклования полимерных пленок достигается за счет того, что изменение физического состояния пленок происходит в соответствии с изменением эффективного значения показателя преломления в процессе их термообработки, которое контролируется непрерывно с помощью автоматического эллипсометра на длине волны λ=546,1 нм.

Экспериментально установлено, что при эллипсометрическом контроле на длине волны λ=546,1 нм показатель преломления экспонированных пленок фоторезиста в процессе их термообработки изменяется слабо, в то время как показатель преломления неэкспонированных пленок очень сильно увеличивается с температурой.

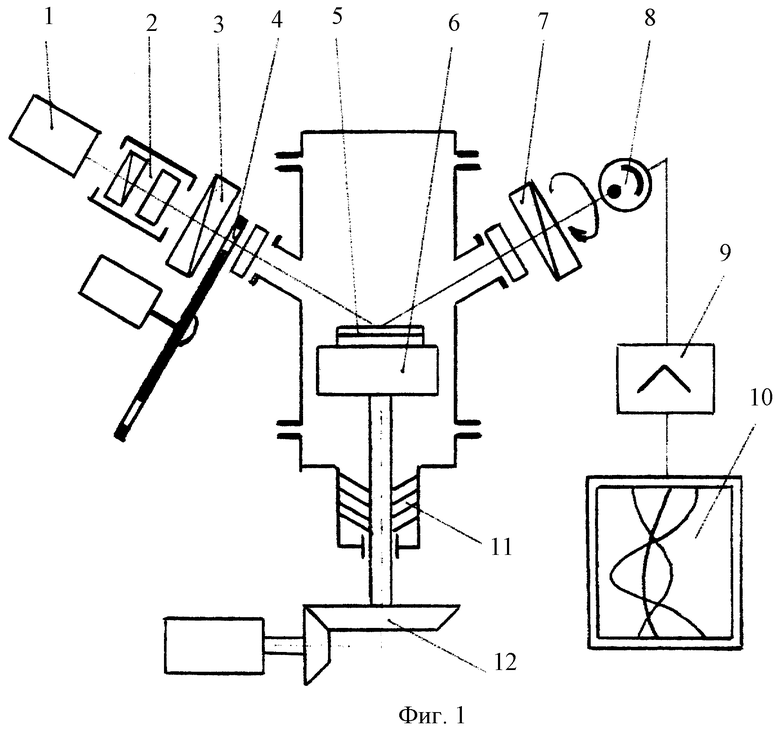

На Фиг.1 показана структурная схема лабораторной установки для исследования процесса термообработки фоторезистных пленок. Она содержит источник монохроматического излучения 1, деполяризатор 2, поляризатор 3, механический модулятор 4, исследуемый образец 5, держатель образца 6 - "горячая плита", анализатор 7, фотоприемник 8, усилитель 9, самопишущий потенциометр 10, вакуумное уплотнение 11, электромеханический привод 12.

Способ реализуют следующим образом.

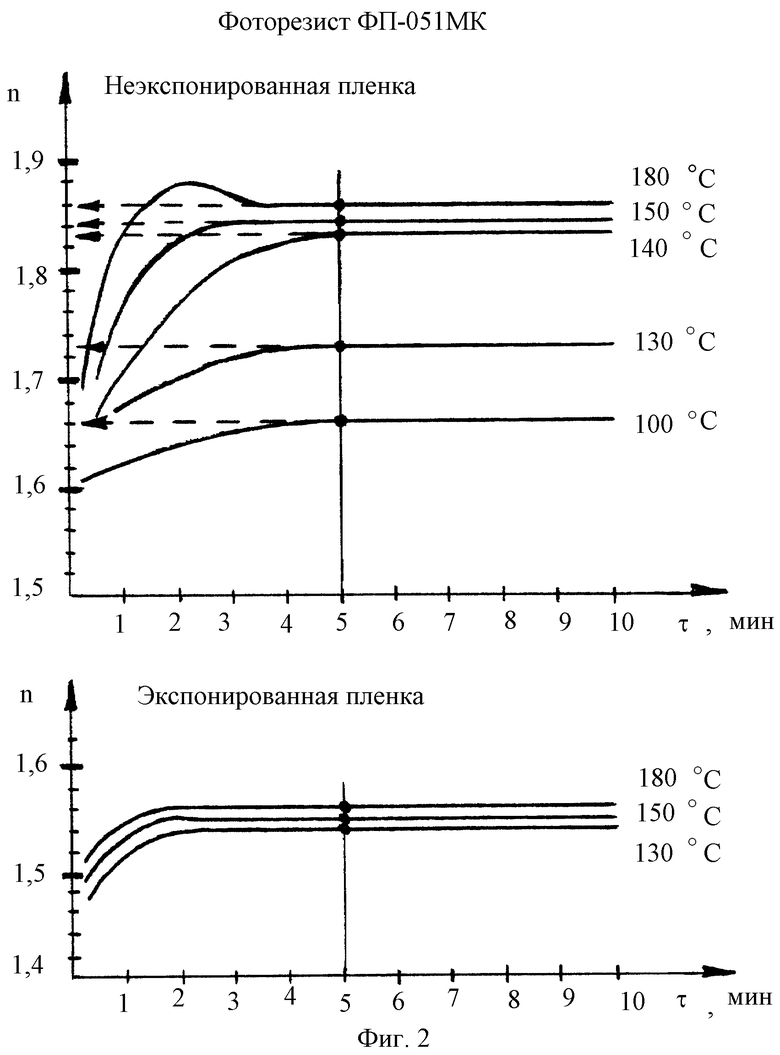

На ряде полупроводниковых (или других отражающих) пластин в одинаковых условиях (при одинаковых режимах) формируются пленки исследуемых фоторезистов: т.е. наносятся центрифугированием и термообрабатываются при температуре Т=100oС в течение 3 мин. Далее пластины с пленками фоторезистов последовательно подвергаются термообработке на "горячей плите" исследовательской установки. При этом для каждой исследуемой пластины температура "горячей плиты" устанавливается также последовательно, например, 100, 130, 140, 150,. . .180oС и в процессе исследования поддерживается постоянной. Одновременно с термообработкой с помощью автоматического эллипсометра измеряются и фиксируются на ленте самопишущего потенциометра изменения показателя преломления пленок. Продолжительность термообработки выбирается такой, чтобы исследуемые изменения показателя преломления стабилизировались.

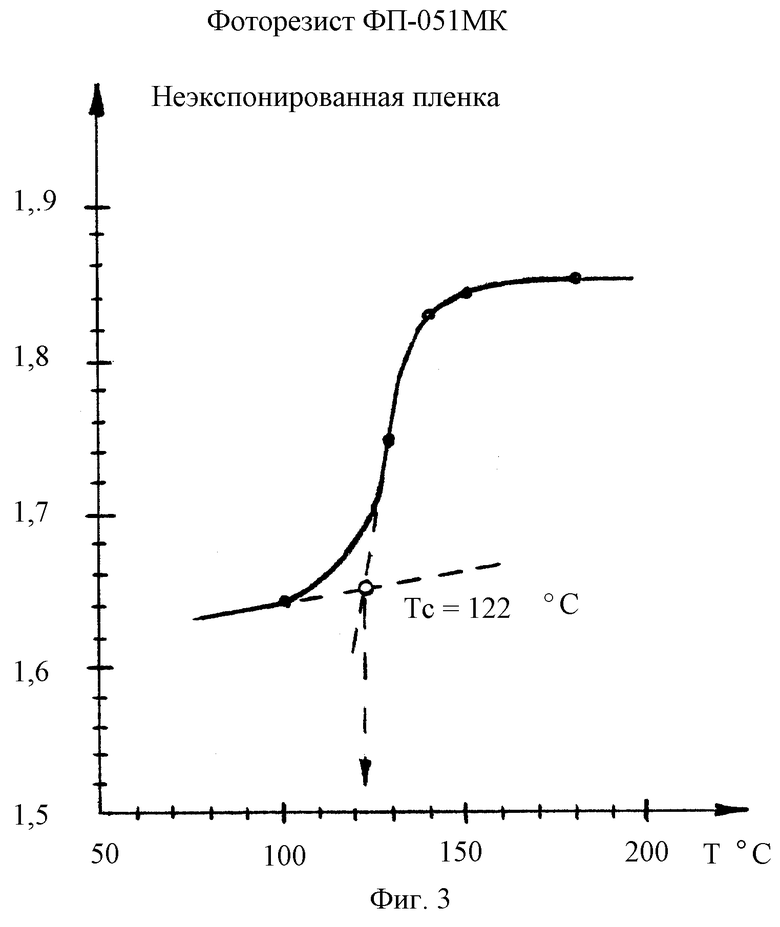

После проведения всей серии экспериментов строят зависимости n = f(τ) при T= const. Выбирают интервал времени, по истечении которого значения показателей преломления стабилизируются и на основании данных, снятых с этого графика строят термооптическую кривую, по которой известным способом определяют температуру стеклования тонких полимерных пленок на отражающих подложках.

Выбор рабочей длины волны при эллипсометрическом измерении, равной 546,1 нм обусловлен наибольшей чувствительностью максимально возможного оптического разрешения при определении структурных изменений в процессе термообработки.

Пример конкретной реализации.

На пяти полупроводниковых пластинах формируются пленки фоторезиста ФП-051МК толщиной 1,5 мкм и термообрабатываются при 100oС в течение 3 мин. Далее пластины с пленками фоторезиста последовательно подвергаются термообработке на "горячей плите" исследовательской установки, схема которой приведена на фиг. 1. При этом для каждой последовательно исследуемой пластины температура "горячей плиты" устанавливается также последовательно, например, 100, 130, 140, 150,..,180oС и в процессе исследования поддерживается постоянной. Одновременно с термообработкой пленок с помощью автоматического эллипсометра на длине волны излучения, равной 546,1 нм, измеряются и фиксируются на ленте автоматического потенциометра изменения показателя преломления. Продолжительность термообработки выбирается такой, чтобы исследуемые изменения показателя преломления стабилизировались. После проведения всей серии экспериментов строят зависимости n = f(τ) при T=const (фиг.2). Выбирают интервал времени термообработки, по истечении которого значения показателей преломления стабилизируются (на фиг.2 - это 5 мин) и на основании данных, снятых с этого графика строят термооптическую кривую (фиг.3), по которой (методом экстраполирования) определяют температуру стеклования тонких пленок. Для фоторезиста ФП-051МК она соответственно равна 122oС.

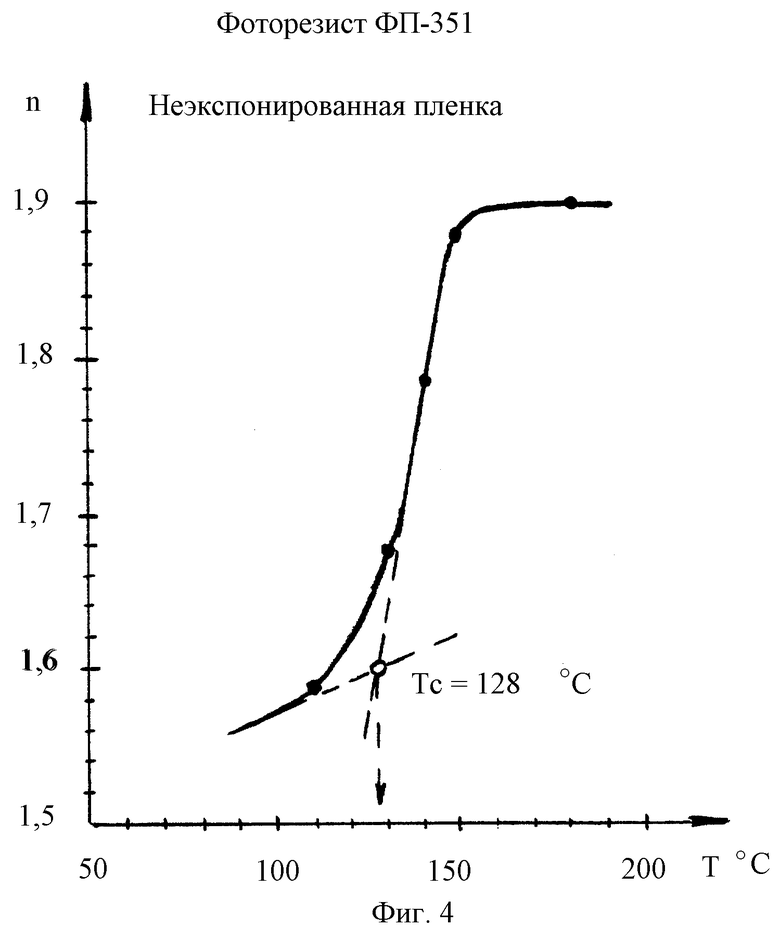

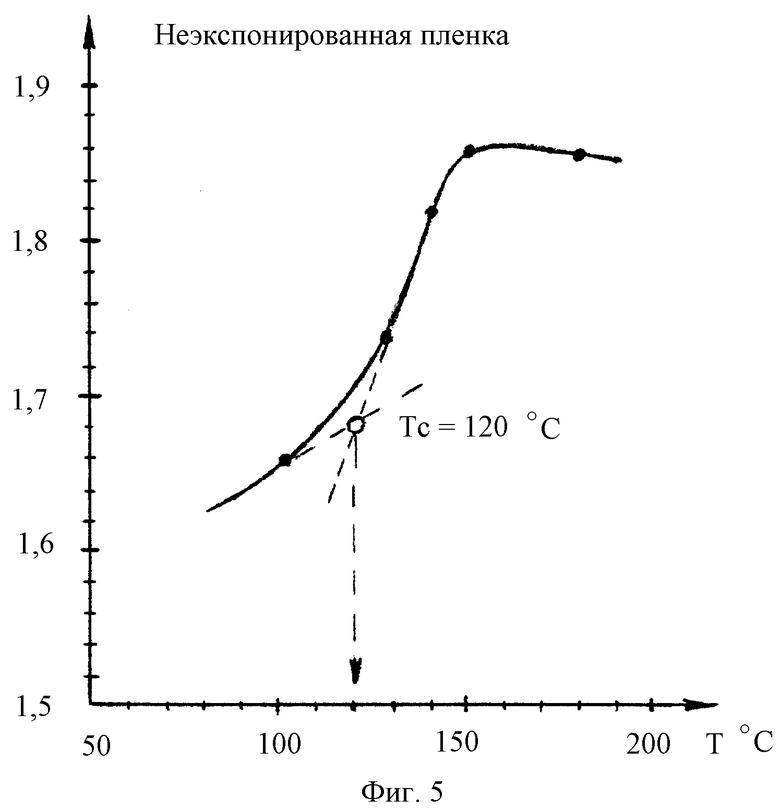

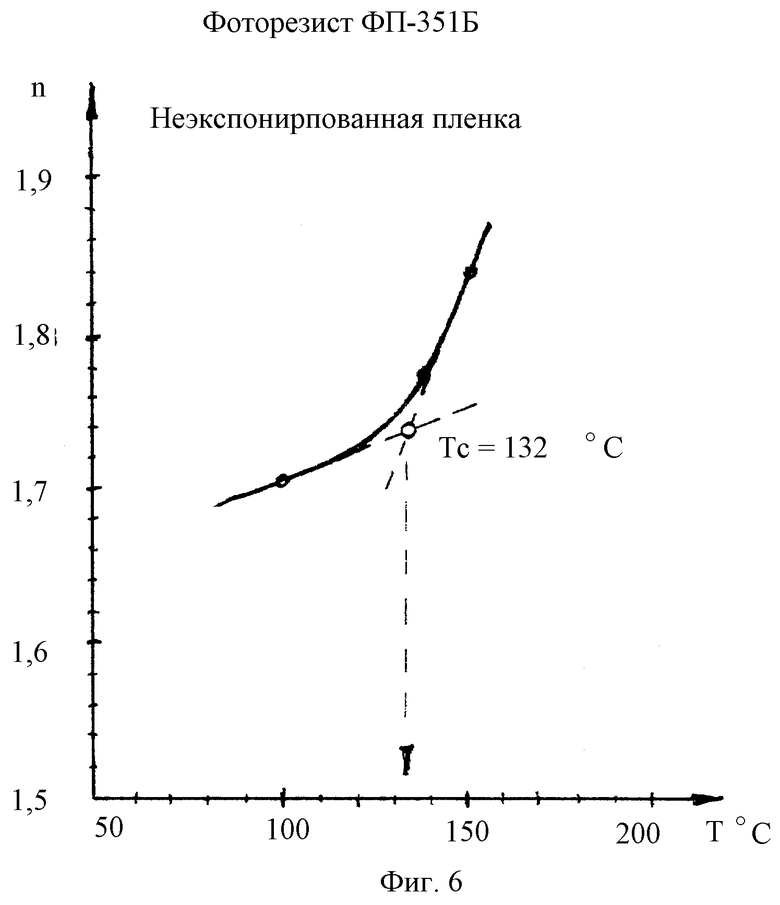

Аналогичным образом были построены термооптические кривые для экспериментальных фоторезистов ФП-351, ФП-351А и ФП-351Б и определены их температуры стеклования, которые составили соответственно 128, 120 и 132oС (фиг.4, 5, 6).

Источники информации

1. К.Х.Э., том 5, - М., 1967 г., стр. 103.

2. Практикум по химии и физике полимеров. Под ред. В.Ф.Куренкова, М.: "Химия", 1990 г. Раздел 2, глава 7, стр. 148 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ СЕЛЕКТИВНОСТИ СИЛИЛИРОВАНИЯ В ФОТОЛИТОГРАФИЧЕСКИХ ПРОЦЕССАХ С ИСПОЛЬЗОВАНИЕМ ГАЗОФАЗНОЙ ХИМИЧЕСКОЙ МОДИФИКАЦИИ ПРИПОВЕРХНОСТНОГО СЛОЯ ФОТОРЕЗИСТНЫХ ПЛЕНОК | 2003 |

|

RU2244363C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ЭКСПОНИРОВАНИЯ ПЛЕНКИ ФОТОРЕЗИСТА | 1998 |

|

RU2148854C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ГЛУБИНЫ ЗАЛЕГАНИЯ МОДИФИЦИРОВАННОГО ПРИПОВЕРХНОСТНОГО СЛОЯ В ПОЛИМЕРНОЙ ПЛЕНКЕ | 1998 |

|

RU2148853C1 |

| Способ детектирования температуры стеклования наноразмерных полимерных материалов и термоплазмонный нагреватель для реализации способа | 2021 |

|

RU2771440C1 |

| СПОСОБ ФОРМИРОВАНИЯ ФОТОРЕЗИСТНОЙ МАСКИ ПОЗИТИВНОГО ТИПА (ВАРИАНТЫ) | 2014 |

|

RU2552461C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ТЕМПЕРАТУРЫ СТЕКЛОВАНИЯ ПОЛИМЕРНЫХ КОМПОЗИЦИОННЫХ МАТЕРИАЛОВ НА ОСНОВЕ ТЕТРАЗОЛА | 2013 |

|

RU2540933C1 |

| СПОСОБ ВЗРЫВНОЙ ФОТОЛИТОГРАФИИ | 2015 |

|

RU2610843C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ РЕЗИСТНОЙ МАСКИ С РАСШИРЕННЫМ ДИАПАЗОНОМ РАЗРЕШЕНИЯ ИЗОБРАЖЕНИЯ | 2015 |

|

RU2610782C1 |

| Способ определения границ фазовых и релаксационных переходов в полимерных материалах | 2016 |

|

RU2625630C1 |

| Способ определения толщины пленки | 1988 |

|

SU1548664A1 |

Использование: в контрольно-измерительной технике технологических процессов производства изделий микроэлектроники, в частности для фотолитографического получения элементов структур на полупроводниковых и других подложках. Сущность изобретения: способ определения температуры стеклования полимерных, в том числе фоторезистных пленок осуществляется путем построения "термооптической кривой", снятой в широком интервале температур (100-180oС). При этом в качестве температурно-зависимого параметра выбирают показатель преломления тонкой полимерной пленки, изменения которого контролируют с помощью автоматического эллипсометра на длине волны λ=546,1 нм и фиксируют на ленте автоматического самопишущего потенциометра. После проведения серии экспериментов строят ряд зависимостей показателя преломления от времени при постоянной температуре. Выбирают интервал времени, по истечении которого значения показателей преломления стабилизируются, и на основании данных, снятых с этого графика, строят "термооптическую кривую", по которой методом экстраполирования определяют температуру стеклования тонких полимерных пленок. Техническим результатом изобретения является повышение точности определения, возможность использования для анализа тонких полимерных пленок. 6 ил.

Способ определения температуры стеклования полимерных, в том числе фоторезистных пленок путем их термообработки и измерения температурно-зависимого параметра, по изменению которого судят о температуре стеклования, отличающийся тем, что термообработке на "горячей плите" последовательно подвергают несколько образцов при разных температурах, в качестве температурно-зависимого параметра выбирают показатель преломления, время термообработки выбирают такое, чтобы исследуемые изменения показателя преломления стабилизировались, а затем строят кривую изменения показателя преломления от температуры.

| Практикум по химии и физике полимеров/Под ред | |||

| В.Ф.Куренкова | |||

| - М.: Химия, 1990, раздел 2, гл | |||

| Способ восстановления хромовой кислоты, в частности для получения хромовых квасцов | 1921 |

|

SU7A1 |

| Способ испытания образца на длительную прочность и установка для его осуществления | 1988 |

|

SU1627892A1 |

| RU 94029964 A1, 20.06.1996 | |||

| JP 62297749, 24.12.1987 | |||

| JP 3148046, 24.06.1991 | |||

| JP 9127030, 16.05.1997. | |||

Авторы

Даты

2002-11-20—Публикация

2000-06-14—Подача