Изобретение относится к пакетным контактным элементам для массообменных колонн и к образующимся из них монтируемым в колоннах контактным элементам из тканого или тканеподобного материала, предпочтительно из металлической ткани, с упорядоченной структурой и новой геометрией для применения в массообменной колонне с особенно низким удельным сопротивлением, а также к их применению для ректификации смесей веществ.

При разделении смесей продуктов с помощью дистилляции наилучшие результаты получают обычно при так называемой противоточной дистилляции, называемой также ректификацией, то есть при таком способе дистилляции, когда жидкость в виде так называемой флегмы стекает по колонне сверху вниз, а пар поступает снизу вверх. При этом происходит обогащение пара низкокипящей компонентой и обогащение жидкости высококипящей компонентой.

Этот процесс переноса вещества и энергии интенсифицируется такими устанавливаемыми в колонне элементами, как тарелки, а также насадками или устанавливаемыми в определенном порядке пакетными контактными элементами, которые обеспечивают достаточно продолжительное время контакта фаз и достаточно большую поверхность контакта фаз. Однако эти встроенные элементы вместе со стекающей вниз флегмой создают в колонне сопротивление потоку пара и в результате этого возникает перепад давления по высоте колонны. Возникающее в колонне определенной геометрии, то есть при определенных диаметре и высоте, сопротивление зависит не только от природы и количества ректифицируемых соединений, но и в значительной мере от вида заполняющих колонну контактных элементов.

Для высокоэффективного разделения смесей веществ применяют обычно ректификационные колонны со встроенными элементами из металлических тканых материалов определенной структуры. Они представляют собой пакеты из составленных по определенной системе тканых материалов с регулярной геометрией и с определенными просветами для прохода взаимодействующих в противотоке фаз. Такие контактные элементы отличаются тем, что они выдерживают более высокие нагрузки, обеспечивают лучшее разделение и имеют меньшее удельное сопротивление. Поэтому их применяют во всех случаях ректификации в вакууме, когда речь идет о снижении перепада давлений по высоте колонны при разделении смесей термически нестабильных веществ. Особенно хорошими пакетами для таких колонн являются пакеты из металлических тканых материалов типа ВХ и CY фирмы Зульцер, описанные в рекламном проспекте фирмы Зульцер "Колонны для разделения с помощью дистилляции и абсорбции", и аналогичные по эффективности пакеты из металлических тканей других поставщиков, например, Монтц-Пак типа A3 фирмы Монтц ГМБХ и пакеты из тканеподобных материалов типа BSH фирмы Монтц ГМБХ.

Схематическое изображение таких колонн можно найти, например, на с. 103 учебника "Процессы термического разделения" Клауса Заттлера, издательства VCH mbH, Вейнгейм (ФРГ), 1988 г. Что касается более детальных подробностей ректификации смесей, то их можно найти в этом учебнике Клауса Заттлера на с. 101-225, в частности на с. 120-160 и 199-214.

Многие высококипящие смеси настолько чувствительны к термическому воздействию, что несмотря на применение вышеописанных пакетов из металлических тканых материалов или тканеподобных материалов с регулярной структурой при давлении в голове колонны всего лишь 0,5-1 мбар требуемые для эффективного разделения пакеты из тканых материалов создают такой перепад давлений по высоте колонны, что в кубе колонны возникают температуры, которые превышают границы термической стабильности разделяемых соединений.

В соответствии с этим задачей настоящего изобретения явилась разработка новых типов пакетов из тканых или тканеподобных материалов упорядоченной структуры, которые при той же эффективности разделения обеспечивают меньший перепад давлений по высоте колонны, чем все известные до настоящего времени встроенные контактные элементы, то есть разработка пакетов из тканых материалов, которые позволяют с хорошими выходами разделять с помощью дистилляции высококипящие смеси чувствительных к присутствию воздуха и/или к термическому воздействию веществ, избегая благодаря этому таких альтернативных дорогостоящих путей, как высоковакуумная дистилляция или молекулярная разгонка. В общем случае такие показатели могут быть достигнуты за счет того, что при меньшем сопротивлении насадки снижается температура в кубе колонн и дистилляция протекает в более мягких условиях или же увеличивается производительность колонны.

В соответствии с этим объектом изобретения являются отличающиеся низким сопротивлением пакеты контактных элементов для массообменных колонн, диаметр которых соответствует внутреннему диаметру колонны, а высота составляет от 40 до 300 мм. Они состоят из соприкасающихся друг с другом слоев из сохраняющего свою форму определенным образом структурированного тканого или тканеподобного материала с новой геометрией с удельной поверхностью от 100 до 2000 м2/м3 и отличаются тем, что

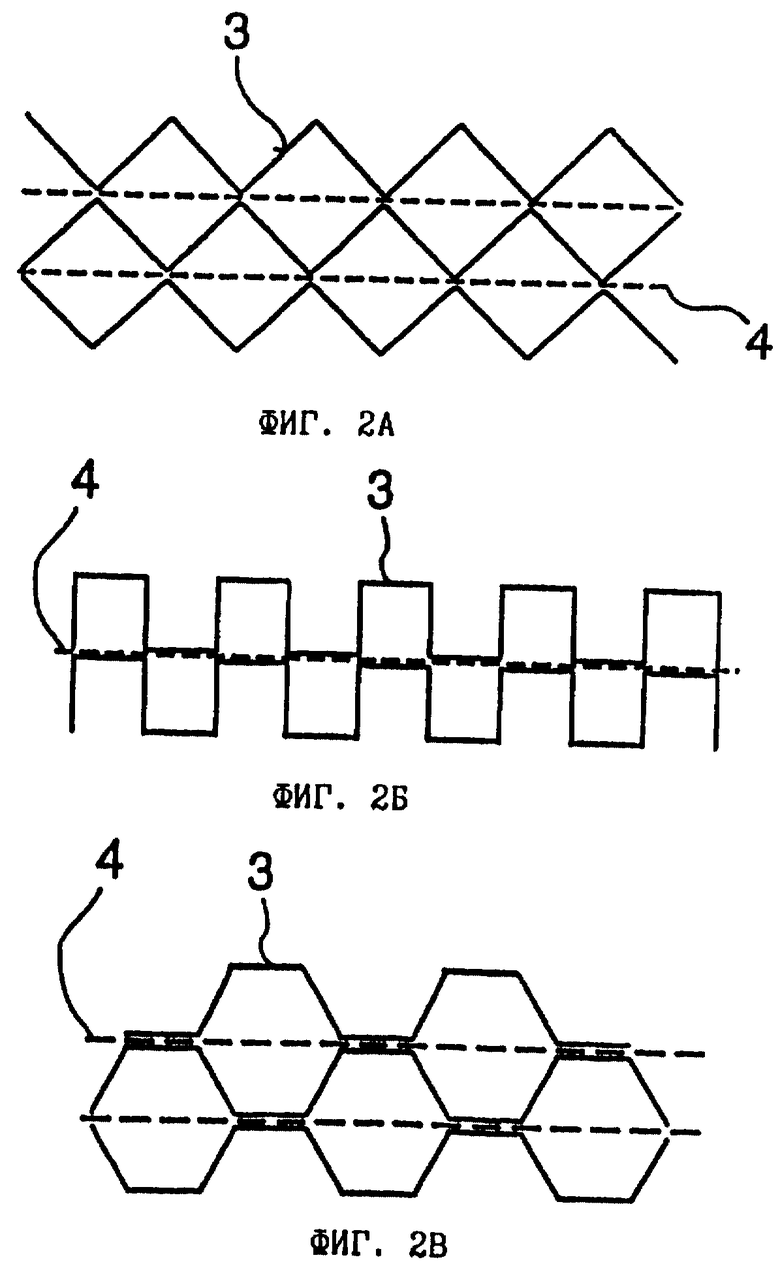

а) касающиеся друг друга слои, которым придается определенная форма, состоят из тканого или тканеподобного материала и расположены относительно друг друга таким образом, что они образуют большое число узких сквозных каналов с поперечным сечением, близким по форме к треугольнику, к прямоугольнику или к равностороннему шестиугольнику, и угол наклона образующих каналы складок на отдельных слоях тканого материала в пакете к оси колонны составляет всего лишь от 0 до 14o, предпочтительно от 3 до 14o, особенно предпочтительно от 4 до 6o, и

б) при необходимости, для обеспечения механической стабильности пакетов контактных элементов между слоями ткани пропускают проволоку или тонкие прутья в соответствующем, предпочтительно в горизонтальном, направлении или же слои ткани в некоторых точках касания прочно скрепляются между собой во избежание смещения слоев ткани с совмещением складок.

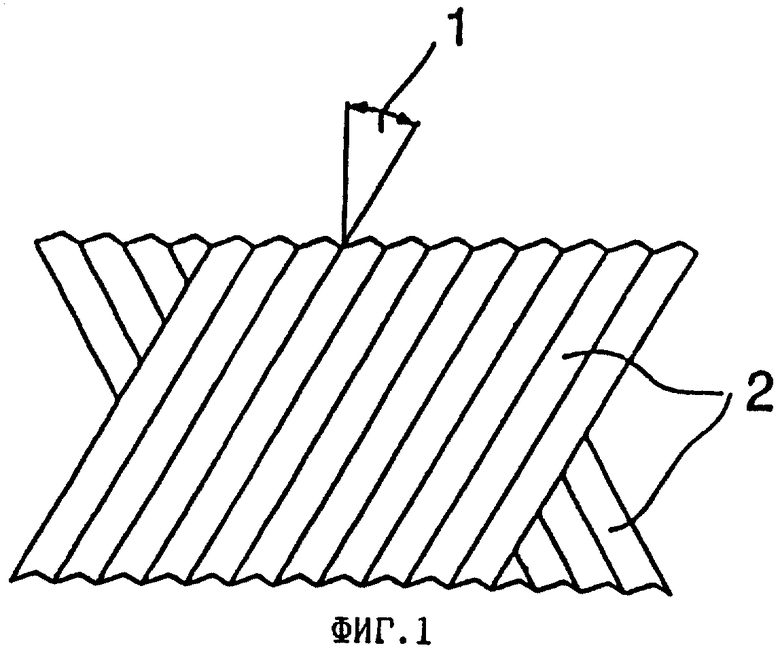

Тогда как минимальный угол наклона складок в обычных пакетах из тканых материалов составляет не менее 30o, у соответствующих изобретению элементов пакета или у пакетов из тканых материалов, образующих монтируемые в колонну контактные элементы круглой формы, угол наклона складок составляющих слоев тканых материалов по отношению к оси колонны изменяется в пределах от всего лишь 0 до 14o, предпочтительно от 3 до 14o и наиболее предпочтительно от 4 до 6o. Угол наклона складок слоев тканых материалов по отношению к оси колонны показан на фиг.1, где 1 - угол наклона складок слоев тканых материалов по отношению к оси колонны, 2 - слои тканого материала.

Как и в случае известных пакетов, состоящих из слоев тканых материалов, у соответствующих изобретению элементов пакета или у пакетов из тканых материалов, образующих монтируемые в массообменные колонны контактные элементы круглой формы, отдельные касающиеся друг друга гофрированные слои из тканого или тканеподобного материала расположены так, чтобы образующиеся сквозные каналы были попеременно направлены навстречу друг другу при условии, что угол наклона складок в отдельных слоях тканых материалов превышает 0o.

Объектом изобретения являются также встраиваемые контактные элементы массообменных колонн круглой формы с диаметром, соответствующим внутреннему диаметру колонны и с высотой от 40 до 300 мм, состоящие из одного или множества соответствующих изобретению пакетных элементов из тканого или тканеподобного материала, а также встраиваемые в колонну контактные элементы, представляющие собой множество расположенных друг над другом соответствующих изобретению контактных элементов массообменных колонн круглой формы, причем каждый из круглых встраиваемых в колонну элементов повернут по отношению к другому на угол около 90o.

Пакеты, образованные соответствующими изобретению элементами или встраиваемыми в колонну пакетными контактными элементами круглой формы, обеспечивают наименьший удельный перепад давлений по высоте колонны по сравнению со всеми известными до сих пор или описанными в литературе насадками или пакетами. Удельный перепад давления представляет собой разницу в давлении потока пара до и после прохождения пакета тканого материала, высота которого точно соответствует теоретической ступени контакта. По данным производителей у поступающих в настоящее время в продажу известных пакетов с удельной поверхностью 500 м2/м3 удельные перепады давлений при значении F-фактора, равном 1  , лежат в пределах от 0,09 до 0,11 мбар на теоретическую тарелку. Эффективность разделения таких пакетов составляет около 5-7 теоретических ступеней разделения на метр пакета. Благодаря применению соответствующих изобретению пакетов из тканых материалов с расположенными вертикально или под небольшим углом к оси колонны сквозными каналами удается снизить удельное сопротивление колонны примерно на 50% при сравнимой эффективности разделения.

, лежат в пределах от 0,09 до 0,11 мбар на теоретическую тарелку. Эффективность разделения таких пакетов составляет около 5-7 теоретических ступеней разделения на метр пакета. Благодаря применению соответствующих изобретению пакетов из тканых материалов с расположенными вертикально или под небольшим углом к оси колонны сквозными каналами удается снизить удельное сопротивление колонны примерно на 50% при сравнимой эффективности разделения.

В результате этого, область применения массообменных колонн может быть распространена и на ректификацию высококипящих, чувствительных к присутствию воздуха и/или к термическому воздействию веществ, требующих высокой эффективности разделения, поскольку за счет снижения перепада давлений можно значительно понизить температуру в губе колонны.

В высшей степени неожиданно оказалось, что при значительно более низком удельном сопротивлении соответствующие изобретению пакеты из тканых или тканеподобных материалов с вертикальными или лишь слегка наклоненными к оси колонны сквозными каналами показывают ту же самую эффективность разделения, что и уже известные пакеты из тканых материалов, у которых угол наклона складок в отдельных слоях ткани составляет как минимум 30o (это относится к пакетам из тканых материалов ВХ, CY, DX и ЕХ фирмы Зульцер Хемтех), а стандарт для угла наклона волнообразных каналов в пакетах из металлической ткани типа A3 фирмы Монтц составляет 30 или 45o. До сих пор считалось, что для оптимального массообмена, а вместе с тем и для оптимального эффекта разделения, наряду с хорошим распределением жидкой фазы необходимо и оптимальное поперечное перемешивание паровой фазы.

Единственные, известные до настоящего времени системы пакетов, состоящие из собранных вместе металлических тканей со сквозными вертикальными каналами, представлены так называемыми Клосс- и Нео-Клосс-пакетами фирмы Монтц ГМБХ. Эти пакеты состоят из рифленых пли волнообразно изогнутых полос, образующих слои с помощью удерживающих их на определенном расстоянии друг от друга приспособлений при спиральной намотке на сердечник. В соответствии с этим в них образуются длинные вертикальные щели в виде колец, а отдельные образующие слои полосы непосредственно не соприкасаются. Такие системы пакетов действительно имеют более низкое сопротивление, чем поступающие в продажу пакеты из тканых материалов, но у них снижается и эффективность разделения. В результате этого перепад давления на одну ступень разделения не уменьшается и удельное сопротивление у таких пакетов не снижается.

Для получения соответствующих изобретению элементов для пакетов и встраиваемых в колонны контактных элементов с новой геометрией могут применяться все обычные пригодные для получения тканей материалы. В качестве важнейших из них следует назвать металлические ткани из нержавеющих сталей, например, соответствующие Индустриальным Нормативам Германии (ДИН) 1.0330; 1.4000; 1.4301; 1.4401; 1.4404; 1.4435; 1.4439; 1.4571 или подобные им, а также из хастеллоя С4, из алюминия (например, ДИН 3.0255), из меди, из титана (например, ДИН 3.7025), из мопеля, из такого синтетического материала, как смесевые ткани из полипропилена и полиакрилонитрила или ткани из стекловолокна или углеродных волокон. Преимущественно применяют пакеты из тканых материалов с удельной поверхностью от приблизительно 100 до 2000 м2/м3, предпочтительнее от 250 до 1000 м2/м3. При этом предпочтение отдается пакетам из тканых материалов, которые образованы соприкасающимися слоями гофрированной металлической ткани.

Гофрирование может проводиться известными способами. Оно проводится, например, с образованием показанных на фиг. 2 форм А), Б) и В), где сплошные линии показывают слои ткани на виде сверху, а штрихованные линии показывают на виде сверху проволоку или стержни, укрепляющие конструкцию. На фиг. 2А, 2Б и 2В цифра 3 означает слои ткани, а цифра 4 означает проволоку или стержни. Особенно предпочтительны пакеты, сквозные каналы которых образованы слоями гофрированной ткани со складками в соответствии с фиг. 2А.

Для обеспечения механической стабильности конструкции элементов в пакете между отдельными слоями ткани пропускают проволоку или тонкие стержни, предпочтительно металлическую проволоку или тонкие металлические стержни, с предпочтительным диаметром около 1 мм в подходящем для этого направлении, предпочтительно в горизонтальном направлении. Они предназначены для того, чтобы предотвратить смещение с совмещением складок отдельных слоев. Механическая стабильность элементов пакетов может быть также достигнута за счет прочного связывания между собой слоев тканей в нескольких точках соприкосновения с помощью, например, спайки, сварки или склеивания.

Предпосылкой для эффективного разделения на соответствующих изобретению пакетах служит, как и в случае любых пакетов, хорошее распределение жидкости в точках отбора или подвода материальных потоков. Для этой цели предназначены поступающие в продажу очень хорошие распределители для жидкости с большим числом точек образования капель на единицу поперечного сечения колонны. Для хорошего распределения жидкости предпочтительно также, особенно для колонн промышленных установок, чтобы сразу под распределителем для жидкости были установлены один или несколько, предпочтительно от двух до трех, встроенных пакета круглой формы с использовавшимися до сих пор обычными более крутыми углами наклона складок в слоях ткани, а встроенные в колонну контактные элементы из соответствующих изобретению пакетов были расположены уже под ними.

Используемые обычно для ректификации пакеты из тканых материалов с упорядоченной структурой составляют из установленных в колонну контактных элементов круглой формы (уложенные в слои пакеты) высотой от примерно 15 до 25 см, число которых определяется требуемой эффективностью разделения. Один пакетный слой состоит в общем случае из множества отдельных слоев гофрированной ткани соответствующей высоты. При установке в колонну каждый пакетный слой располагают с поворотом на 90o по отношению к предыдущему для того, чтобы обеспечить возможно более хорошее распределение вещества.

Соответствующие изобретению пакетные контактные элементы также представляют собой или образуют устанавливаемые в массообменную колонну контактные элементы круглой формы (пакетные слои), которые при установке в колонне каждый раз при монтаже поворачивают примерно на 90o по отношению к предыдущему пакетному слою. Высота пакета может составлять от 4 до 30 см, предпочтительно от 16 до 20 см и особенно предпочтительно от 16 до 17 см.

По данным производителей у поступающих в настоящее время в продажу известных пакетов с удельной поверхностью 500 м2/м3 удельные перепады давлений при значении F-фактора, равном 1  , лежат в пределах от 0,09 до 0,11 мбар на так называемую теоретическую ступень разделения. Эффективность разделения для таких пакетов равна примерно 5-7 теоретическим тарелкам на метр пакета. Благодаря применению соответствующих изобретению пакетов из тканых материалов с вертикальными или лишь слегка наклоненными к оси колонны сквозными каналами удастся снизить удельное сопротивление примерно на 50% при сравнимой эффективности разделения, что приводит к значительному увеличению производительности колонны или же позволяет использовать колонну меньшего диаметра.

, лежат в пределах от 0,09 до 0,11 мбар на так называемую теоретическую ступень разделения. Эффективность разделения для таких пакетов равна примерно 5-7 теоретическим тарелкам на метр пакета. Благодаря применению соответствующих изобретению пакетов из тканых материалов с вертикальными или лишь слегка наклоненными к оси колонны сквозными каналами удастся снизить удельное сопротивление примерно на 50% при сравнимой эффективности разделения, что приводит к значительному увеличению производительности колонны или же позволяет использовать колонну меньшего диаметра.

В соответствии с этим, объектом изобретения является также способ получения чистых веществ из смесей веществ путем ректификации этих смесей веществ, отличающийся тем, что для этой цели используют ректификационные колонны, в которых все встроенные контактные элементы круглой формы или по крайней мере часть их образованы соответствующими изобретению пакетными элементами, или же в колоннах небольшого диаметра и/или в заполняемых сверху пакетами из тканых материалов колоннах насадка представлена такими пакетными элементами круглой формы.

Благодаря невысокому удельному сопротивлению новых пакетов область применения массообменных колонн может быть также расширена за счет ректификации в среднем вакууме, создаваемом масляным насосом (то есть при давлениях от примерно 0,1 до 2,5 мбар), требующих высокой эффективности разделения смесей высококипящих чувствительных к присутствию воздуха и/или к термическому воздействию веществ. Это становится возможным благодаря значительному снижению температуры в кубе вследствие уменьшения перепада давлений по высоте колонны.

В соответствии с этим, объектом изобретения является также способ получения чистых веществ из требующих высокой эффективности разделения смесей высококипящих чувствительных к присутствию воздуха и/или к термическому воздействию веществ путем ректификации в среднем вакууме в колонне с пакетами из металлического тканого материала с упорядоченной структурой, отличающийся тем, что ректификацию проводят в колонне,

а) в которой распределение жидкости осуществляют канальными распределителями с числом образующих капли точек равным или более 500 Па на один квадратный метр,

б) в которой каналы распределителей для жидкости расположены под углом около 90o к слоям ткани в установленных в колонне контактных элементах круглой формы, находящихся непосредственно под этими распределителями,

в) в которой под распределителем для жидкости установлены два или более контактных элемента круглой формы с высотой всего лишь 20-100 мм, слои ткани в которых повернуты относительно друг друга на 90o,

г) в которой все остальные контактные элементы круглой формы или часть их образованы в колонне соответствующими изобретению пакетными элементами,

д) которая устроена таким образом, чтобы во время ректификации был исключен теплообмен через стенку колонны,

е) которая устроена таким образом, чтобы при работе с чувствительными к присутствию воздуха веществами был практически полностью исключен доступ в колонну воздуха.

В качестве примера требующей высокой эффективности разделения смеси высококипящих чувствительных к присутствию воздуха и/или к термическому воздействию соединений следует назвать синтетический ацетат витамина Е, который получают в промышленном масштабе в результате реакции триметилгидрохинона с фитолом и/или изофитолом с последующей этерификацией действием уксусного ангидрида, и который содержит еще небольшие количества окрашенных загрязнений с более низкой и более высокой температурой кипения. Поскольку потребление ацетата витамина Е для пищевых целей и для профилактики здоровья постоянно увеличивается, требования к чистоте этого продукта постоянно возрастают. В общем случае ректификация представляет собой основной путь для очистки продуктов в промышленном масштабе, однако применение ее на ацетате витамина Е связано с большими проблемами из-за высокой температуры кипения этого вещества и возможности разложения при высоких температурах. Поэтому до сих пор проводят дистилляции в высоком вакууме или даже молекулярные разгонки для того, чтобы иметь возможность перегнать ацетат витамина Е при минимальных температурах.

Однако дистилляции в высоком вакууме и особенно молекулярные разгонки, обеспечивающие высокую степень чистоты, отмечены рядом недостатков. Производительность этих процессов невелика, они требуют серьезных капитальных вложений и больших текущих расходов, что делает их затратными и очень дорогостоящими. В то же время соответствующие изобретению пакетные элементы и встроенные контактные элементы колонн имеют особое значение для тонкой очистки ацетата витамина Е, то есть как раз для того случая, когда подлежащая ректификации смесь высококипящих чувствительных к присутствию воздуха и/или к термическому воздействию веществ представлена ацетатом витамина Е, загрязненным окрашенными веществами с более низкой и более высокой температурой кипения.

В соответствии с признаком а) п.10 формулы изобретения, для его реализации требуется распределение жидкости с помощью канального распределителя с числом точек образования капель от 500 и более. Аналогичные по конструкции, но круглые распределители, называемые также "капиллярными" распределителями выпускаются фирмами Зульцер и Монтц. Они описываются, например, в Европейском патенте 512277. Известные канальные распределители имеют в общем случае от всего лишь от 50 до 60 точек образования капель на один квадратный метр.

Использование таких канальных распределителей в соответствии с изобретением вызывает снижение так называемого перепада давлений двумя различными путями. С одной стороны, они обеспечивают быстрое и крайне тонкое распределение, что в конце концов приводит к лучшему использования пакета для распределения разделяемой смеси, тогда как с другой стороны они обеспечивают очень низкую плотность орошения.

Однако для достижения оптимальной эффективности разделения важно не только большое число точек образования капель, но и положение распределителя по отношению к пакетным элементам.

Слой пакета тканых материалов состоит в общем случае из множества обычно отдельных слоев ткани высотой 170 мм. При монтаже каждый пакетный слой всякий раз устанавливают под углом 90o по отношению к предыдущему. Установка распределителей в соответствии с признаком б) п.10 формулы изобретения также происходит с поворотом на 90o по отношению к расположенному непосредственно под распределителем пакетному элементу или, соответственно, к находящемуся там пакетному слою.

Жидкость растекается на одном из этих слоев тканого материала под определенным углом и, пройдя некоторый путь, длина которого зависит от угла смачивания и расстояния между двумя точками образования капель, образует равномерную пленку поверх слоя тканого материала.

Оптимальное использование пакета, то есть максимально быстрое распределение жидкости по всем слоям тканого материала, достигается в тех случаях, когда пакет повернут здесь на 90o.

В соответствии с признаком в) п.10 формулы изобретения под распределителем установлены два или более контактных элемента с высотой всего лишь от 20 до 100 мм, предпочтительно от 25 до 50 мм, особенно предпочтительно от 35 до 45 мм, а слои ткани в каждом пакете повернуты относительно друг друга на 90o. В результате разделения пакета на элементы с меньшей высотой можно получить максимально быстрое распределение и вместе с тем оптимальное использование пакета для разделения веществ.

По признаку е) п.10 формулы изобретения ректификация, если это необходимо, должна проводиться при практически полном исключении доступа воздуха в колонну. Это особенно важно при работе со смесями чувствительных к присутствию воздуха веществ, таких как сырой ацетат витамина Е. В этом случае безусловно требуется применение разработанных в последнее время особо ценных уплотнительных материалов, например, таких как "Гелико-флекс""Геликофлекс"® фирмы Цефилак, для герметизации фланцев и/или отверстий для контрольно-измерительной аппаратуры. С особым успехом используют для герметизации фланцев так называемые губообразные сварные уплотнения, известные, например, из патентов ФРГ 2710859, 3912478 или патента ГДР 4407728.

В колоннах для ректификации в среднем вакууме, то есть в вакууме, создаваемом масляным насосом, циркулируют лишь небольшие количества веществ. Поэтому любая потеря тепла приводит к так называемой дикой, то есть неконтролируемой, конденсации на стенке колонны, которая приводит к снижению разделительной способности колонны. Требуемое по признаку д) п.10 формулы изобретения предотвращение теплообмена через стенку колонны наилучшим способом обеспечивается с помощью изоляции колонны и защищающего ее от теплопотерь обогрева. Технический вариант исполнения такого защитного обогрева с успехом реализуется на практике следующим образом.

На первый изолирующий слой на обечайке колонны накладывают кожух из жести. Этот кожух снова покрывают изолирующим материалом, затем на этот изолирующий слой накладывают еще один кожух из жести и устанавливают обогревающую арматуру и уже ее покрывают наружным слоем изолятора. В этом случае обогрев регулируется таким образом, чтобы разница температур между обечайкой колонны и первым слоем жести была равна нулю.

Термическая лабильность ацетата витамина Е не позволяет проводить его ректификацию с использованием колонны высотой более 5 метров, если контактные элементы в ней представляют собой известные пакеты из тканых материалов.

В то же время при использовании соответствующих изобретению контактных элементов колонн перепад давлений по высоте колонны уменьшается и тогда для тонкой очистки ацетата витамина Е с помощью дистилляции можно применять колонны с такими пакетами высотой более 5 метров.

Следующий далее пример, включающий пример сравнения, иллюстрирует большое преимущество соответствующих изобретению пакетов с новой геометрией.

Пример

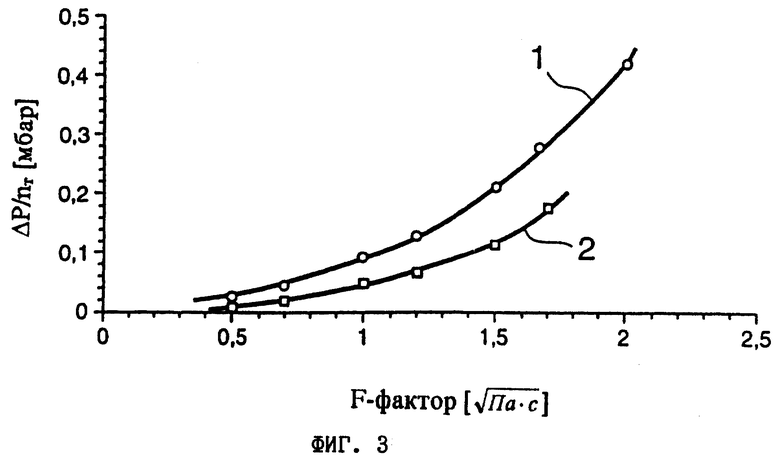

Сравнение удельного перепада давлений ΔP/nт соответствующего изобретению пакета из металлического тканого материала с известным пакетом из металлического тканого материала с одинаковой удельной поверхностью.

Лабораторную колонну диаметром 45 мм и длиной 1,8 м заполняют

1) для сравнения поступающими в продажу пакетами из тканого материала типа Монтц А 3-500 с удельной поверхностью 500 м2/м3, у которых угол наклона складок отдельных слоев пакета по отношению к оси колонны составляет 30o, и

2) соответствующими изобретению пакетами из металлического тканого материала с удельной поверхностью 500 м2/м3, у которых угол наклона складок отдельных слоев тканого материала пакета по отношению к оси колонны составляет 5o.

Распределение жидкости в обоих случаях производят из одной точки образования капель. Давление в голове колонны равно 50 мбар. В качестве модельной системы используют смесь хлорбензола с этилбензолом. В опыте определяют удельный перепад давлений (ΔР/nт) при F-факторе от 0,5 до 2 и представляют полученные данные в виде кривых на фиг. 3.

На фиг. 3 кривая 1 представляет перепад давлений на пакетах из тканого материала типа Монтц A3 (пример сравнения), а кривая 2 соответствует перепаду давлений на соответствующих изобретению пакетах из металлического тканого материала.

Как показывают кривые, соответствующий изобретению пакет отличается гораздо более низким значением удельного перепада давлений. В области нагрузок F от 0,5 до 2  удельный перепад давлений для него примерно в два раза ниже, чем для пакета из тканого материала типа Монтц А3-500 при той же самой эффективности разделения.

удельный перепад давлений для него примерно в два раза ниже, чем для пакета из тканого материала типа Монтц А3-500 при той же самой эффективности разделения.

Характеризующиеся низким сопротивлением пакеты контактных элементов для массообменных колонн, диаметр которых соответствует внутреннему диаметру колонны, а высота составляет от 40 до 300 мм, образованы соприкасающимися друг с другом слоями из сохраняющего свою форму и определенным образом структурированного тканого или тканеподобного материала. Контактные элементы отличаются тем, что касающиеся друг друга деформированные слои, которым придается определенная форма, состоит из тканого или тканеподобного материала, предпочтительно из металлической ткани, и они расположены относительно друг друга так, чтобы образовывалось большое число узких сквозных каналов с поперечным сечением, близким по форме к треугольнику, к прямоугольнику или к равностороннему шестиугольнику. Угол наклона образующих каналы складок на отдельных слоях тканого материала в пакете к оси колонны составлял всего лишь от 3 до 14o. При необходимости для обеспечения механической стабильности пакетов контактных элементов между слоями ткани была пропущена проволока или тонкие прутья в соответствующем направлении или же слои ткани в некоторых точках касания были прочно скреплены между собой. Также осуществляют способ получения чистых веществ из смесей веществ путем ректификации с использованием новых пакетных контактных элементов. 4 с. и 5 з.п.ф-лы, 3 ил.

Приоритет по пунктам:

08.07.1995 - по пп. 1 и 7-9;

13.02.1996 - по пп. 2-6.

| РЕГУЛЯРНАЯ НАСАДКА ДЛЯ ТЕПЛО-МАССООБМЕННЫХАППАРАТОВ | 0 |

|

SU218122A1 |

| SU 4230777 А, 01.04.1969 | |||

| ЕР 0614695 А1, 14.09.1994 | |||

| Насадка для ректификационных колонн | 1944 |

|

SU68866A1 |

| Домовый номерной фонарь, служащий одновременно для указания названия улицы и номера дома и для освещения прилежащего участка улицы | 1917 |

|

SU93A1 |

| Насадка для тепломассообменных аппаратов | 1985 |

|

SU1286256A1 |

Авторы

Даты

2002-11-27—Публикация

1996-06-29—Подача