Изобретение относится к области обогащения синтетических алмазов и может быть использовано при получении других сверхтвердых материалов (например, кубический нитрид бора).

При получении синтетических алмазов существует проблема их очистки от остатков неперекристаллизовавшегося графита.

Известен флотационный метод отделения графита от алмазов. Наиболее предпочтительными реагентами-собирателями при флотации алмазов являются керосин и жирная кислота, а при флотации графита - керосин и декан (Карнаухов Н. М. , Гатилова Е.Г. и др. Адсорбция аполярных собирателей на синтетическом алмазе и спектральном графите. Синтетические алмазы, 1969, вып. 5, с. 14-17). Используемые при этом реагенты могут существенно изменить поверхностные свойства алмазов, а также загрязнить окружающую среду.

Известен способ гравитационного разделения графита и алмазов на концентрационных столах, основанный на различии в плотности алмаза (3,45-3,60) и графита (2,0-2,3). Этот метод основан на разделении смеси зерен алмаза и графита по крупности и плотности в струе воды, текущей по наклонной движущейся плоскости. Под действием воды и инерции от сотрясательного действия стола легкие и тяжелые частицы двигаются по различным траекториям (см. Синтез сверхтвердых материалов, 1 т., Киев: Наукова Думка, 1986, с. 150).

При обогащении алмазографитовой шихты гравитационным методом на концентрационном столе наиболее тонкие алмазные зерна (0-0,05 мм) водным потоком распределяются пропорционально между концентратом и отходами, что предопределено глубиной обогащения для данного типа аппарата. В связи с этим снижается производительность столов.

Наиболее близким аналогом к предложенному способу является способ обогащения синтетических алмазов, включающий гравитационное разделение алмазографитовой шихты, классификацию на сите, измельчение, отделение алмазов и графита (см. ФИШМАН М.А. и др. Практика обогащения руд цветных и редких металлов, т. 5, М.: Недра, 1967, с. 183-186).

Недостатком предложенного способа является заиливание сита шламами, низкая эффективность классификации и за счет этого низкий выход алмаза за счет его потерь с отходами.

Целью заявленного изобретения является увеличение производительности и повышение выхода алмаза за счет сокращения его потерь с отходами.

Указанная цель достигается тем, что в способе обогащения синтетических алмазов, включающем гравитационное разделение алмазографитовой шихты, классификацию на сите, измельчение, отделение алмазов и графита, согласно изобретению гравитационное разделение осуществляют в две стадии, первую из которых осуществляют в горизонтальном центробежногравитационном сепараторе при факторе разделения 1,26-1,30 и объемной нагрузке 36,8-38,2 м3/м3ч, при этом классифицируют на сите тяжелую фракцию первой стадии разделения, объединяют подрешетную фракцию классификации, слив горизонтального центробежно-гравитационного сепаратора и измельченную крупную фракцию и разделяют на второй стадии гравитационного разделения в вертикальном центробежном сепараторе с выделением в слив графита с насыпным весом 0,80-0,85 кг/м3 и в осадок - алмазов с насыпным весом 1,95-2,00 кг/м3. Фактор разделения - отношение ускорения центробежного поля к ускорению силы тяжести. Объемная нагрузка - отношение количества обрабатываемой пульпы в единицу времени к рабочему объему аппарата. Насыпной вес - вес материала в единицу объема.

Отличие предлагаемого способа обогащения алмазографитовой смеси заключается в том, что он основан на различии в насыпном весе алмаза (1,95-2,00) и графита (0,80-0,85).

Преимуществом способа является то, что при обогащении в горизонтальном центробежно-гравитационном сепараторе при факторе разделения 1,26-1,30 и объемной нагрузке 36,8-38,2 м3/м3ч перед классификацией выделяют в слив шламовую фракцию, а осадок классифицируют на щелевидном сите с отверстием 0,25 мм, вмонтированном в желобе сепаратора, при обогащении в вертикальном сепараторе в слив выводят графит с насыпным весом 0,80-0,85 кг/м3, а алмаз с насыпным весом 1,95-2,00 кг/м3 центробежной силой осаждают на стенки ротора и выводят в осадок в нижнюю насадку аппарата. При этом улавливают наиболее мелкие (0-0,05 мм) алмазные фракции, в результате повышается производительность и выход алмаза за счет уменьшения потерь его с отходами.

Предложенный нами интервал фактора разделения 1,26-1,30 и объемной нагрузки 36,8-38,2 м3/м3ч обеспечивает выделение в слив графита с насыпным весом 0,80-0,85 кг/м3, а осаждающийся при этом под действием центробежной силы алмаз с насыпным весом 1,95-2,00 кг/м3 выгружают через нижнюю насадку. При факторе разделения меньше 1,26 и объемной нагрузке 36,8 м3/м3ч наиболее мелкие частицы алмаза увлекаются потоком в слив и увеличивают насыпной вес алмаза, ухудшая его качество.

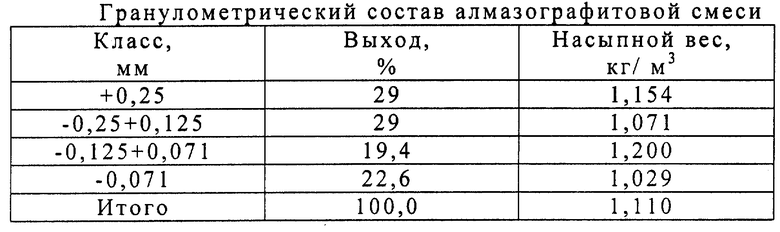

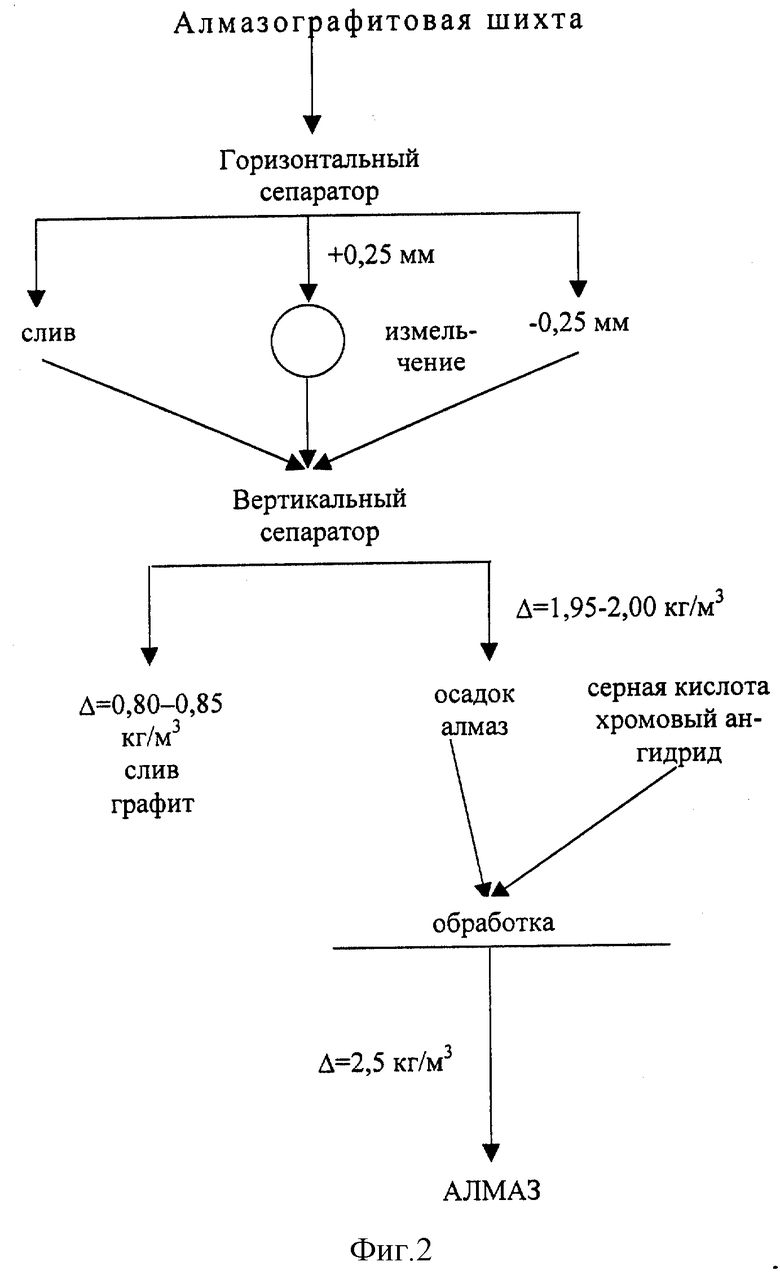

В заводских условиях экспериментально установлена тесная корреляционная зависимость между массовой долей алмазных зерен в алмазографитовой шихте и ее насыпным весом. Построена эталонная кривая, позволяющая по насыпному весу пробы определить содержание алмазов (фиг.1), а на чертеже фиг.2 изображена схема реализации способа.

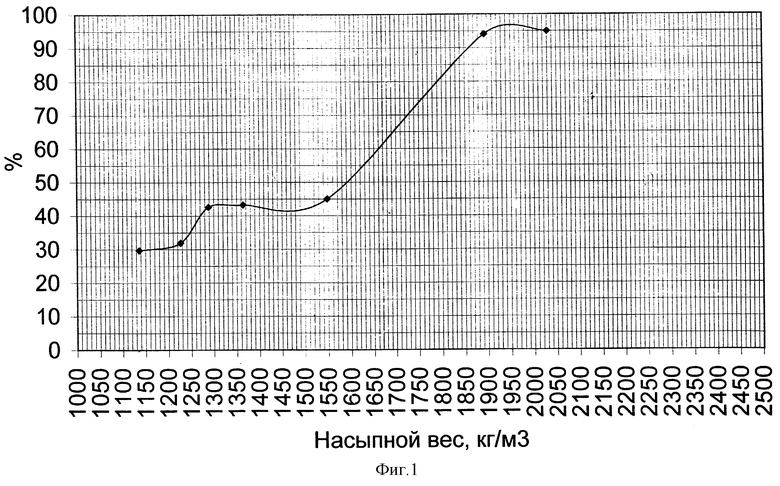

Из алмазографитовой шихты крупностью 0-0,05 мм с насыпным весом 1,110 кг/м3 (таблица) готовят пульпу при Т:Ж=1:5 и при перемешивании сифоном при производительности 125 л/ч подают в горизонтальный центробежный сепаратор при факторе разделения 1,26. Под действием центробежной силы сростки алмаза с графитом и алмаз в свободном виде осаждаются и спиралью выгружаются через отверстия в конце ротора, расположенные с интервалом 40o, в желоб на вмонтированное щелевидное сито с отверстиями 0,25 мм. Такое расположение отверстий на роторе создает оптимальные условия пульсации потока на поверхности сита, повышая эффективность классификации материала.

Материал крупнее 0,25 мм, оставшийся на сите, измельчают в шаровой мельнице в течение 50 мин для раскрытия сростков. Прошедший через сито материал крупностью 0-0,25 мм со сливом горизонтального сепаратора и измельченной крупной фракцией обогащают в вертикальном центробежном сепараторе при частоте вращения ротора 150 об/мин. Алмаз с насыпным весом 1,95-2,00 кг/м3 под действием центробежной силы осаждается на стенке и через песковую насадку диаметром 0,5 см выгружается в емкость. Графит с насыпным весом 0,80-0,85 кг/м3 через сливное кольцо сливается в емкость (фиг.2).

Остатки графита в алмазе растворяют концентрированной серной кислотой с хромовым ангидридом.

При реализации предлагаемого способа центробежно-гравитационного обогащения произведено обогащение алмазографитовой смеси в количестве 300 кг, получен графит с насыпным весом 0,85 кг/м3 и алмаз с насыпным весом 2,5 кг/м3. Производительность по сравнению с аналогом возросла в 5 раз, выход алмаза повысился на 0,7%. На основании полученных результатов разработано техническое задание на создание опытной установки центробежно-гравитационного обогащения алмазографитовой смеси.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ УДАЛЕНИЯ МЕТАЛЛОВ ИЗ УГЛЕРОДСОДЕРЖАЩЕЙ СМЕСИ СИНТЕЗА ТЕХНИЧЕСКИХ АЛМАЗОВ | 1996 |

|

RU2113517C1 |

| Способ извлечения тяжелого металла, преимущественно золота, из содержащего его материала | 1989 |

|

SU1700075A1 |

| ПРИМЕНЕНИЕ РЕМИЕЛИНИЗИРУЮЩЕГО СРЕДСТВА ДЛЯ СТИМУЛЯЦИИ НЕРВНЫХ КЛЕТОК ПРИ ДЕМИЕЛИНИЗИРУЮЩЕМ ЗАБОЛЕВАНИИ | 2004 |

|

RU2412721C2 |

| ЗАМЕЩЕННЫЕ БЕНЗОЛЬНЫЕ СОЕДИНЕНИЯ | 2012 |

|

RU2629118C2 |

Изобретение относится к области обогащения синтетических алмазов и может быть использовано при получении других сверхтвердых материалов (например, кубический нитрит бора). Способ обогащения синтетических алмазов включает гравитационное разделение, осуществляемое в две стадии, первую из которых осуществляют в горизонтальном центробежно-гравитационном сепараторе при факторе разделения 1,26- 1,30 и объемной нагрузке 36,8-38,2 м3/м3ч, классификацию на сите тяжелой фракции первой стадии разделения, объединение подрешетной фракции классификации, слива горизонтального центробежно-гравитационного сепаратора и измельченной крупной фракции и разделение на второй стадии гравитационного разделения в вертикальном центробежном сепараторе с выделением в слив графита с насыпным весом 0,80-0,85 кг/м3 и в осадок - алмазов с насыпным весом 1,95-2,00 кг/м3. Изобретение позволяет повысить производительность и повысить выход алмазов за счет сокращения потерь его с отходами. 1 табл., 2 ил.

Способ обогащения синтетических алмазов, включающий гравитационное разделение алмазографитовой шихты, классификацию на сите, измельчение, отделение алмазов от графита, отличающийся тем, что гравитационное разделение осуществляют в две стадии, первую из которых осуществляют в горизонтальном центробежно-гравитационном сепараторе при факторе разделения 1,26-1,30 и объемной нагрузке 36,8-38,2 м3/м3ч, при этом классифицируют на сите тяжелую фракцию первой стадии разделения, объединяют подрешетную фракцию классификации, слив горизонтального центробежно-гравитационного сепаратора и измельченную крупную фракцию и разделяют на второй стадии гравитационного разделения в вертикальном центробежном сепараторе с выделением в слив графита с насыпным весом 0,80-0,85 кг/м3 и в осадок - алмазов с насыпным весом 1,95-2,00 кг/м3.

| ФИШМАН М.А | |||

| и др | |||

| Практика обогащения руд цветных и редких металлов, т.5 | |||

| - М.: Недра, 1967, с | |||

| Переносная мусоросжигательная печь-снеготаялка | 1920 |

|

SU183A1 |

| СПОСОБ ИЗВЛЕЧЕНИЯ АЛМАЗОВ ИЗ АЛМАЗСОДЕРЖАЩЕГО МАТЕРИАЛА | 1991 |

|

RU2043299C1 |

| СПОСОБ ОБОГАЩЕНИЯ АЛМАЗОМ ЕГО СМЕСЕЙ С ГРАФИТОМ И ОКИСЛАМИ | 1998 |

|

RU2133216C1 |

| GB 1115649 A, 29.05.1968 | |||

| US 3969489 А, 13.07.1976 | |||

| СПОСОБ ВЫПЛАВКИ СТАЛИ | 2006 |

|

RU2323980C2 |

| Синтез сверхтвердых материалов, 1 т | |||

| Киев: Наукова Думка, 1986, с.150. | |||

Авторы

Даты

2002-11-27—Публикация

2000-07-27—Подача