Изобретение относится к области паровых турбин и может быть использовано в концевом уплотнении цилиндра низкого давления (ЦНД) турбины, преимущественно для турбины большой мощности.

В большинстве паровых турбин концевые уплотнения выполнены встроенными в выхлопной патрубок корпуса цилиндра. В ЦНД обычно выполнены встроенными в выхлопной патрубок корпуса также и подшипниковые опоры ротора. Однако в турбинах большой мощности, в частности в турбинах ЛМЗ К-1200-240, в которых на корпус ЦНД воздействуют большие силы, подшипниковые опоры ЦНД для исключения их деформации и вибрационного возмущения, выполнены выносными с опорой на фундамент [1] . При таком исполнении возникает другая проблема, связанная с обеспечением надлежащей центровки уплотнительных колец относительно ротора, которая вызвана неадекватным тепловым расширением выхлопного патрубка ЦНД и подшипниковой опоры ротора.

Известно концевое уплотнение ЦНД, устанавливаемое между выхлопным патрубком цилиндра и корпусом выносной подшипниковой опоры ротора. Такое уплотнение, являющееся ближайшим аналогом настоящего изобретения, содержит выполненные с горизонтальным разъемом внешнюю коробку и установленные в ней обоймы с опорными лапками, несущие секции уплотнительных колец. При этом уплотнение приспособлено для присоединения одним из концов к корпусу подшипниковой опоры ротора, а другим концом - к выхлопному патрубку цилиндра [2] . В известных турбинах с подобным концевым уплотнением его присоединение к корпусу подшипниковой опоры ротора выполнено фланцевым, а соединение с выхлопным патрубком ЦНД осуществлено с помощью линзового компенсатора. Такое выполнение увеличивает трудоемкость изготовления, технического обслуживания и ремонта узла концевого уплотнения.

В основу настоящего изобретения поставлена задача создания такого концевого уплотнения для ЦНД с выносной подшипниковой опорой ротора, которое, обеспечивая компенсацию разницы тепловых расширений выхлопного патрубка и корпуса подшипниковой опоры, было бы технологично и относительно простым для производства монтажно-демонтажных операций.

Эта задача решается в концевом уплотнении ЦНД, которое содержит внешнюю коробку и установленные в ней обоймы с опорными лапками и приспособлено для присоединения одним из концов к корпусу выносной подшипниковой опоры ротора, а другим - к выхлопному патрубку цилиндра, и в котором в соответствии с сущностью настоящего изобретения обоймы выполнены с опорными лапками, проходящими в осевом направлении вдоль стенки внешней коробки навстречу друг другу от крайних обойм к средней и от нее к крайним, и сцеплены этими лапками друг с другом с возможностью относительного смещения в плоскости разъема. При этом крайняя обойма со стороны уплотнения, которой оно присоединяется к корпусу подшипниковой опоры ротора, выполнена с боковыми установочными лапками, обращенными к концу уплотнения и имеющими возможность установки на кронштейне указанного корпуса подшипниковой опоры.

Уплотнение в соответствии с указанной сущностью изобретения за счет сцепления обойм между собой опорными лапками и подвески одной из них боковыми лапками на кронштейне корпуса подшипниковой опоры приобретает, как и прототип, способность компенсации указанной выше разности тепловых расширений, но при этом позволяет исключить использование линзового компенсатора.

Это существенно улучшает технологию изготовления, технического обслуживания и ремонта узла концевого уплотнения ЦНД. При этом появляется возможность осуществить модернизацию концевых уплотнений ЦНД турбин, находящихся в эксплуатации.

В уплотнении согласно изобретению может отсутствовать подвеска обойм на лапках во внешней коробке, как в других известных уплотнениях, однако это не препятствует обеспечению поперечной центровки обойм известными простыми мероприятиями, в частности шпонками или штифтами. Для разгрузки обойм от собственного веса могут быть использованы вспомогательные опоры, установленные в камерах между обоймами, которые для обеспечения свободного теплового расширения обойм целесообразно выполнить подпружиненными в радиальном направлении.

Сущность настоящего изобретения поясняется следующим далее подробным описанием одного из примеров его реализации, изображенного на прилагаемых чертежах, на которых:

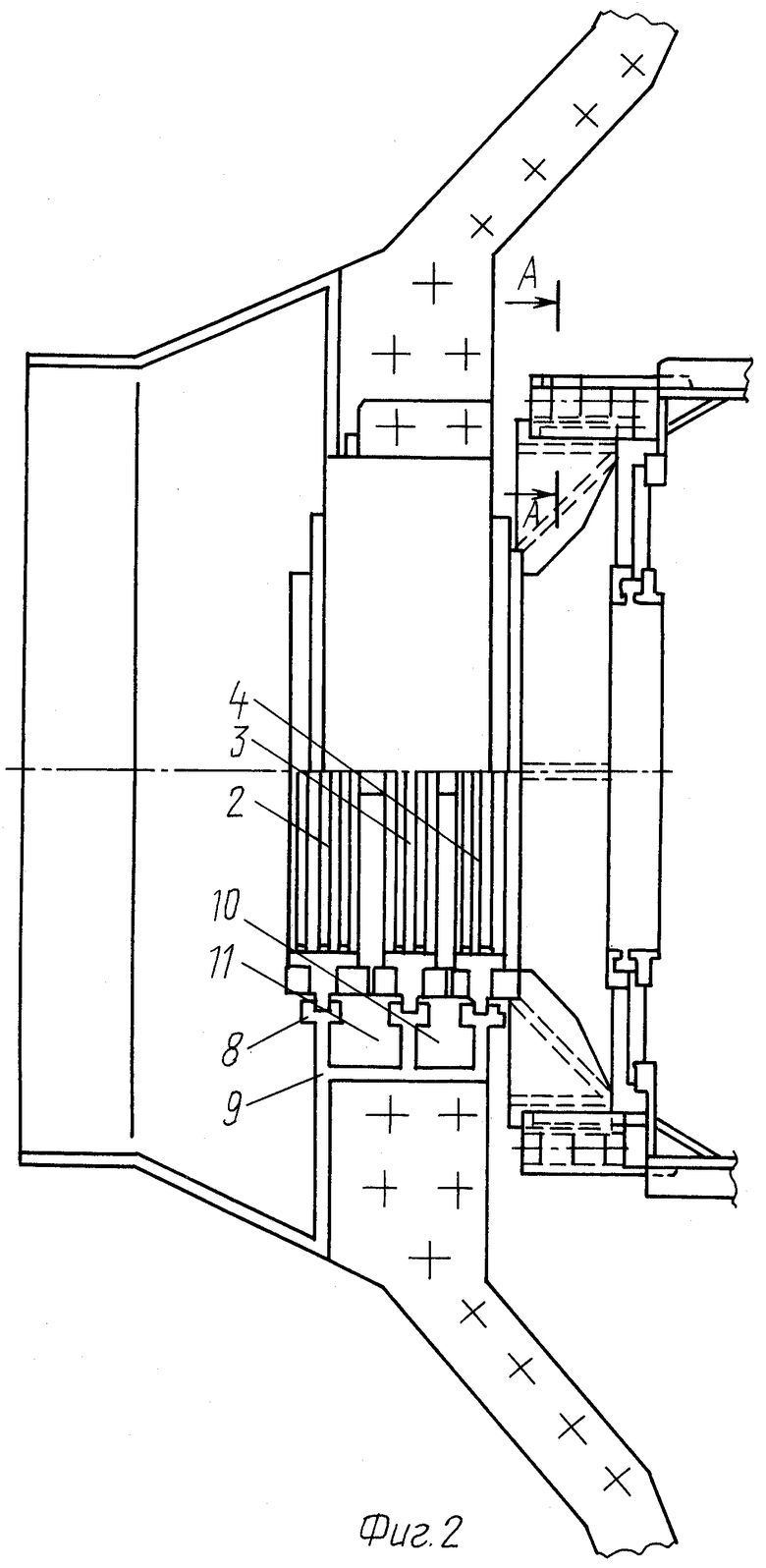

фиг.1 изображает концевое уплотнение ЦНД с вертикальным разрезом внешней коробки по оси турбины;

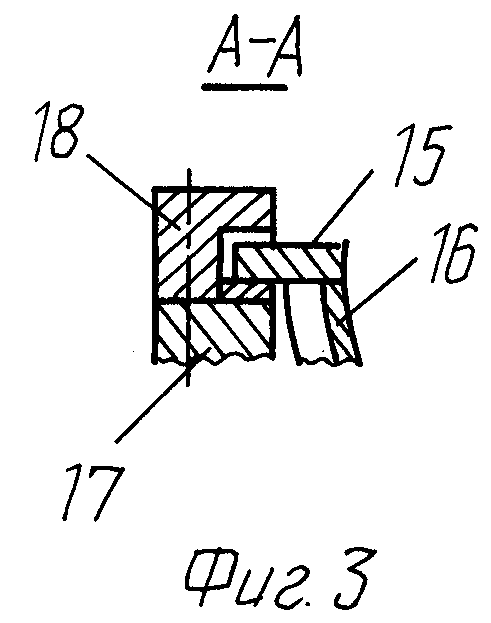

фиг.2 - вид на плоскость разъема уплотнения;

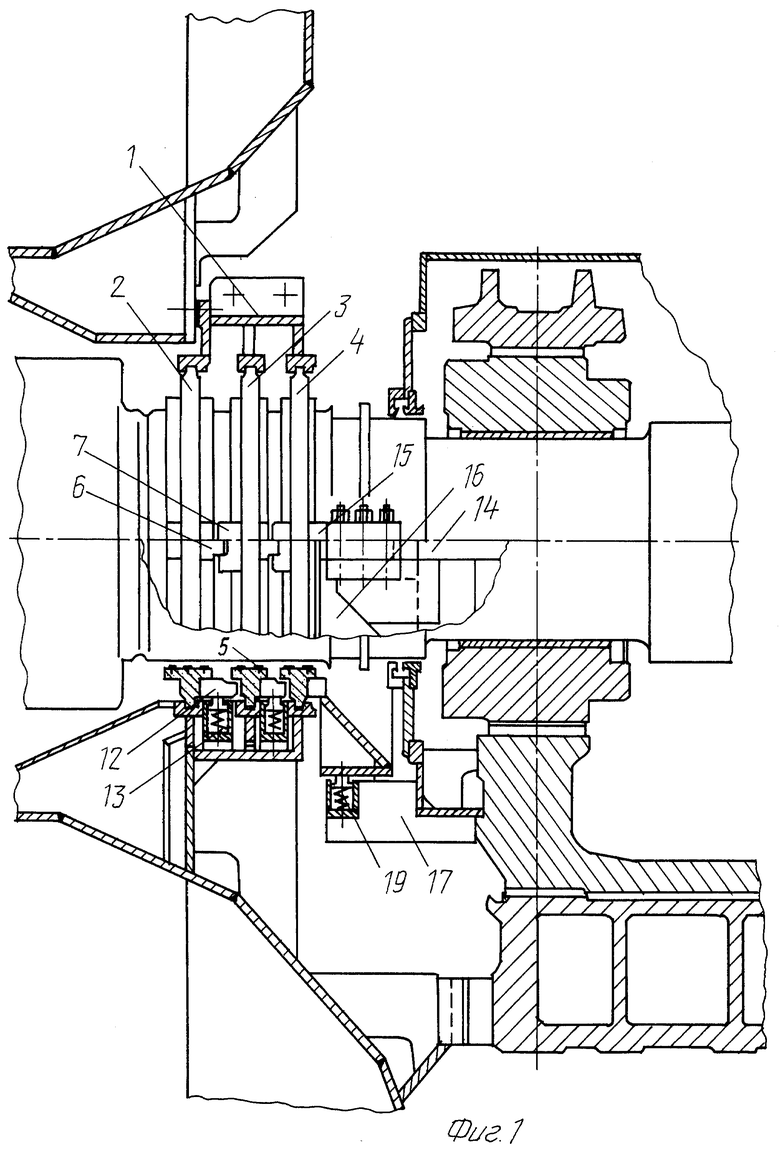

фиг.3 - разрез по А - А на фиг.2.

Концевое уплотнение, изображенное на чертежах, относится к уплотнению ЦНД паровой турбины большой мощности, в котором подшипниковые опоры ротора выполнены выносными.

Это уплотнение выполнено с горизонтальным разъемом по оси цилиндра и содержит внешнюю коробку 1 и установленные в ней обоймы 2, 3 и 4, несущие секции уплотнительных колец 5.

Обоймы 2, 3 и 4 у плоскости разъема выполнены с опорными лапками 6 и 7, проходящими в осевом направлении вдоль стенки внешней коробки 1 и кромок установочных колец 8 диафрагм 9 внешней коробки 1, между которыми образованы камеры 10 подачи уплотняющего пара и 11 отсоса паровоздушной смеси.

Опорные лапки 6 и 7 средней обоймы 3 направлены от нее в разные стороны навстречу опорным лапкам 6 и 7 крайних обойм 2 и 4 и сцеплены друг с другом с зазорами в соединении, допускающем относительное смещение обойм в осевом и поперечном направлениях в плоскости горизонтального разъема при тепловом расширении элементов уплотнения. При этом форма сопряжения сцепляемых между собой опорных лапок выполнена такой, чтобы предотвратить обоймы от относительного разворота, например как это показано на чертежах, в виде П-образного гнезда и входящего в него пластинчатого выступа. Для предотвращения перекоса обойм из-за наличия указанных выше зазоров в соединениях сцепляющихся опорных лапок, в нижней половине внешней коробки 1 расположены вспомогательные опоры 12, которые выполнены подпружиненными к оси цилиндра. Эти вспомогательные опоры обеспечивают разгрузку обойм 2, 3 и 4 от собственного веса и могут быть подпружинены цилиндрическими пружинами 13, как это показано на чертеже, или тарельчатыми пружинами, опертыми в кромки установочных колец 8 диафрагм 9. Эти подпружиненные вспомогательные опоры могут быть выполнены также в виде рессорных элементов или других известных упругих элементов. Крайняя обойма 4 предназначена для соединения с корпусом 14 подшипниковой опоры ротора и снабжена для этого боковыми установочными лапками 15, выполнеными на концах усилительного полукругового ребра 16, скрепленного или выполненого за одно целое с обоймой 4. Следует отметить, что изображенный на чертежах пример относится к реконструированному варианту выполнения концевого уплотнения без изменения штатной подшипниковой опоры ротора ЦНД, что привело к необходимости использовать развитое ребро 16. При разборке турбины, изменив компоновку и конструкцию корпуса 14 подшипниковой опоры ротора, усилительное ребро может не потребоваться, и в этом случае боковые лапки 15 станут аналогичными опорным лапкам 6 и 7 между обоймами 2, 3 и 4.

При соединении описанного концевого уплотнения с корпусом 14 подшипниковой опоры ротора боковые лапы 15 фиксируются на кронштейнах 17 с помощью скоб 18, как это показано на фиг.3. Однако с учетом разницы тепловых расширений элементов концевого уплотнения и корпуса 14 подшипниковой опоры ротора между лапками 15 и скобами 18 предусмотрен расчетный зазор, обеспечивающий перемещения лап 15 в горизонтальной плоскости. Так же, как и во внешней коробке 1 концевого уплотнения, для разгрузки обоймы 4 с развитым усилительным ребром 16 от собственного веса на кронштейнах 17 устанавливаются вспомогательные пружинные опоры 19.

Противоположный конец описанного уплотнения закрепляется известным образом с помощью фланцевых соединений на выхлопном патрубке 20.

Описанное концевое уплотнение ЦНД функционирует как и другие известные уплотнения подобного типа. Во время эксплуатации турбины на любых режимах благодаря наличию указанных зазоров в узлах установки обойм 2, 3 и 4 обеспечивается их свободное перемещение в горизонтальной плоскости разъема как в осевом, так и в радиальном направлениях, и тем самым предотвращается коробление и обеспечивается центровка уплотнительных секций относительно ротора.

Источники информации

1. А.Д. Трухний, С.М. Лосев. Стационарные паровые турбины. - М., 1981 г. , с.232, 233, рис.7.28.

2. Там же, с.269, рис.7.54.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2207439C2 |

| ЦИЛИНДР ПАРОВОЙ ТУРБИНЫ | 2000 |

|

RU2196898C2 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 2001 |

|

RU2207440C2 |

| УЗЕЛ СОЕДИНЕНИЯ СТАТОРНЫХ ДЕТАЛЕЙ ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2166101C2 |

| УЗЕЛ КОНЦЕВОГО УПЛОТНЕНИЯ ЦИЛИНДРА ПАРОВОЙ ТУРБИНЫ | 1999 |

|

RU2174606C2 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2107824C1 |

| КОРПУС ВЫХЛОПНОЙ ЧАСТИ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ТУРБИНЫ | 2000 |

|

RU2182978C2 |

| ЧАСТЬ НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ С АКСИАЛЬНЫМ ВЫХОДОМ | 2001 |

|

RU2210675C2 |

| БЛОК ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ С КОНДЕНСАТОРОМ | 1996 |

|

RU2097575C1 |

| КОНДЕНСАТОР ПАРОТУРБИННОЙ УСТАНОВКИ | 1997 |

|

RU2151887C1 |

Изобретение предназначено для установки между выхлопным патрубком цилиндра и корпусом подшипниковой опоры ротора турбины. Уплотнение содержит выполненные с горизонтальным разъемом внешнюю коробку и установленные в ней обоймы, несущие секции уплотнительных колец. При этом обоймы выполнены с опорными лапками, проходящими в осевом направлении навстречу друг другу от крайних обойм к средней и от нее к крайним и сцеплены друг с другом с возможностью взаимного смещения в плоскости разъема, а крайняя обойма со стороны подшипниковой опоры ротора выполнена с боковыми установочными лапками для базирования на кронштейне корпуса подшипниковой опоры. Такое уплотнение, обеспечивая компенсацию разницы тепловых расширений выхлопного патрубка и корпуса подшипниковой опоры ротора, является более технологичным и простым при монтаже, чем известные опоры. 1 з.п. ф-лы, 3 ил.

| ТРУХНИЙ А.Д | |||

| и др | |||

| Стационарные паровые турбины | |||

| - М.: Энергоиздат, 1981, с.232, 233, рис.7.28 | |||

| Там же, с.269, рис.7.54 | |||

| КОНЦЕВОЕ УПЛОТНЕНИЕ ЦИЛИНДРА НИЗКОГО ДАВЛЕНИЯ ПАРОВОЙ ТУРБИНЫ | 1996 |

|

RU2107824C1 |

| СИСТЕМА КОНЦЕВЫХ УПЛОТНЕНИЙ ПАРОТУРБИННОЙ УСТАНОВКИ | 1995 |

|

RU2107168C1 |

| КОНЦЕВОЕ УПЛОТНЕНИЕ ТУРБОМАШИНЫ | 1994 |

|

RU2086777C1 |

| Машина для наполнения фаршем колбасных оболочек | 1951 |

|

SU94529A2 |

| УСТРОЙСТВО И СПОСОБ ОПРЕДЕЛЕНИЯ ПОЛОЖЕНИЯ ОСИ ЗАГЛУБЛЕННОГО ТРУБОПРОВОДА | 2003 |

|

RU2253839C1 |

| US 4662820 A, 05.05.1987. | |||

Авторы

Даты

2002-11-27—Публикация

2000-10-05—Подача