Изобретение относится к области арматуростроения и может быть использовано для выдачи газа с заданным расходом при известных температуре и давлении газа, например, в системах термостатирования или газоснабжения.

Известно устройство, содержащее привод и корпус, в котором установлен подвижный диск, снабженный сквозными отверстиями, и имеющее указатель степени открытия проходных отверстий, выполненный в виде диска с нанесенными на него делениями, по которому перемещается указка (см. а.с. СССР 779700, кл. F 16 К 3/04, 1978). Недостатком этого устройства является резко нелинейная связь делений шкалы с действительным расходом газа через проходные отверстия, что создает трудности в настройке устройства на заданный расход.

Известен регулируемый дроссель, выполненный в виде штуцера с двумя глухими осевыми каналами и двумя рядами радиальных каналов, перекрываемых кромками кольцевой выточки подпружиненной втулки, надетой на штуцер и перемещаемой при помощи регулировочной гайки, навернутой на резьбовой наконечник штуцера, причем один ряд радиальных каналов выполнен в виде узких щелей, направленных вдоль оси штуцера, а на наружной поверхности имеется шкала, по которой можно судить о степени перекрытия щелевидных каналов кромкой кольцевой выточки (см. а.с. СССР 473874, кл. F 16 К 3/26, 1973 - прототип). В этой конструкции имеется линейная связь между делениями шкалы и площадью открытой для прохода газа части щелевидных каналов, не перекрытой кромкой кольцевой выточки, а эта площадь прямо пропорциональна расходу газа. Но расход зависит также от коэффициента расхода, который по мере перекрытия щелей кромкой выточки меняется, так как меняется форма щелей (отношение длины и ширины), что становится заметным при малых расходах. Кроме того, расход зависит от давления и температуры дросселируемого газа. Все это не позволяет проградуировать шкалу непосредственно в единицах расхода, и для того чтобы узнать расход через дроссель, необходимо показания шкалы перевести в значение расхода с помощью таблиц или графиков, связывающих расход с давлением и температурой газа и показаниями шкалы, что неудобно в эксплуатации и снижает точность регулирования расхода.

Целью изобретения является повышение точности регулирования и удобства эксплуатации.

Указанная цель достигается тем, что форма проходного отверстия выбрана таким образом, что коэффициент расхода не меняется при изменении размера отверстия, а преобразование изменения размера проходного отверстия в перемещение указателя шкалы расхода осуществляется с помощью механического калькулятора, вычисляющего расход в зависимости от размера проходного отверстия, давления и температуры газа перед дросселем.

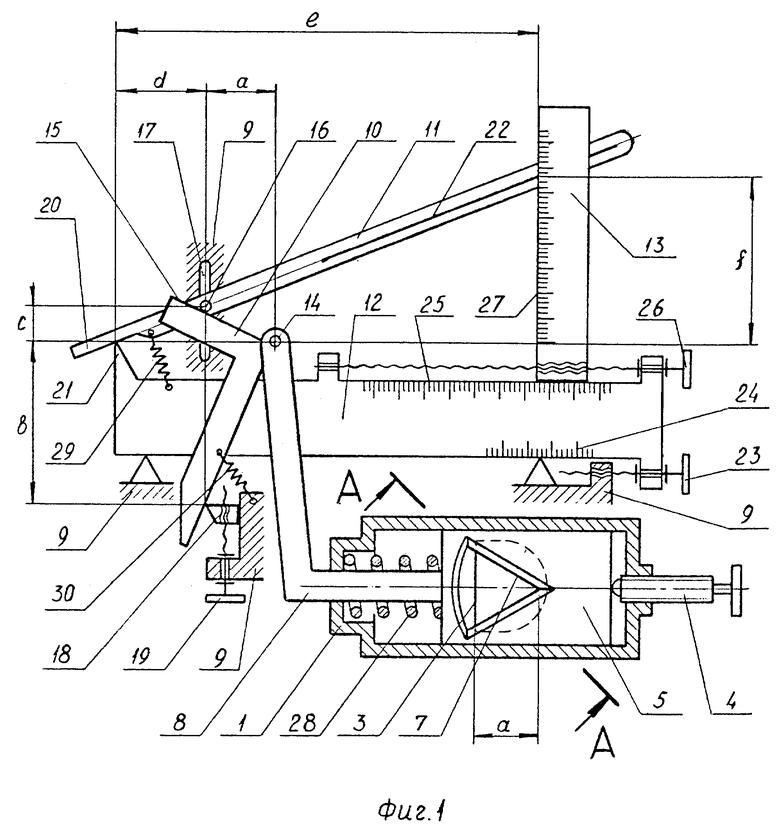

На фиг.1 показана кинематическая схема дросселя.

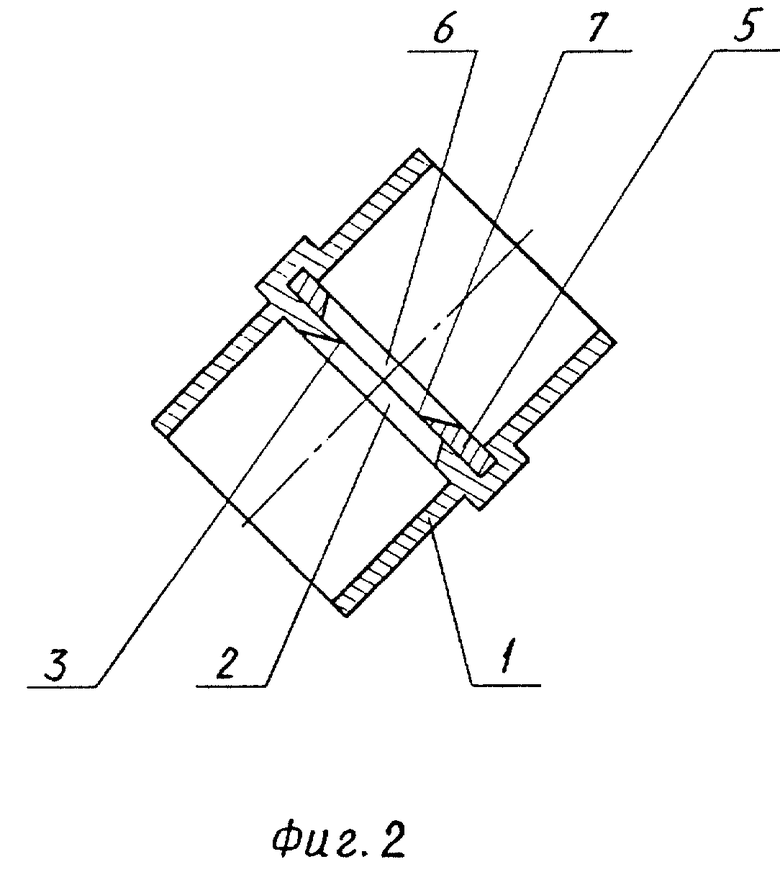

На фиг.2 - сечение А-А через проходное отверстие.

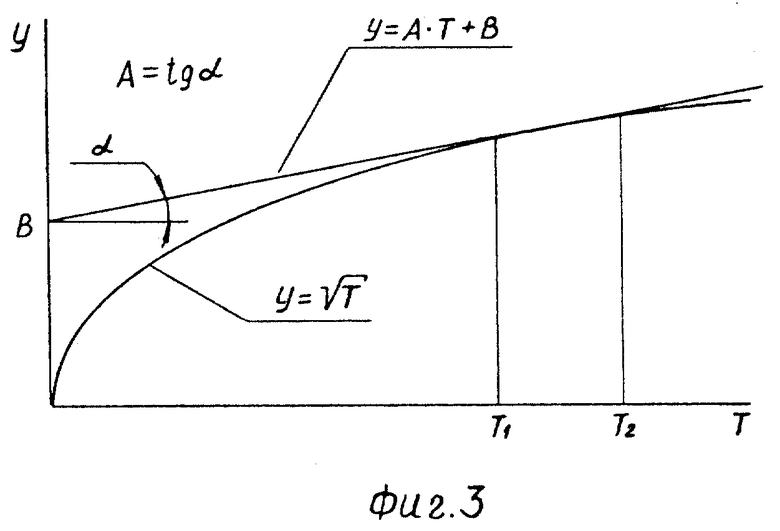

На фиг.3 - график зависимости  от Т.

от Т.

Функционально дроссель состоит из дросселирующей части и механического калькулятора. Дросселирующая часть содержит корпус 1, в котором выполнено отверстие 2 для прохода газа, имеющее одну или две острые кромки 3. В корпусе по направляющим под воздействием привода 4 может перемещаться заслонка 5, также имеющая отверстие 6 с одной или двумя острыми кромками 7. Движение заслонки 5 через толкатель 8 передается на механический двухрычажный калькулятор, содержащий корпус 9, соединенный с корпусом 1 дросселирующей части, прямоугольный рычаг 10, прямолинейный рычаг 11, линейку 12 и линейку 13. Прямоугольный рычаг 10 имеет угол между плечами 90o и вершиной 14 этого угла шарнирно соединяется с толкателем 8. Плечо 15 рычага 10 нажимает на штифт 16, являющийся осью вращения прямолинейного рычага 11 и имеющий возможность перемещаться в пазу 17 корпуса 9, при этом ось паза 17 перпендикулярна направлению движения вершины 14 прямоугольного рычага 10. Другое плечо рычага 10 упирается в упор 18, причем точка контакта находится на продолжении оси паза 17. Упор 18 может перемещаться по направляющим корпуса 9 с помощью привода 19 параллельно оси паза 17. Плечо 20 рычага 11 упирается в упор 21 линейки 12, на другом плече имеется продольная риска - указатель 20. Линейка 12 может перемещаться по направляющим корпуса 9 с помощью привода 23 параллельно линии перемещения вершины 14 рычага 10. Величина перемещения может контролироваться по шкале 24 относительно указателя, расположенного на корпусе. Шкала 24 проградуирована в единицах температуры. По другой шкале 25, проградуированной в единицах давления, можно контролировать положение линейки 13, перемещающейся по направляющим линейки 12 с помощью привода 26 параллельно линии перемещения вершины 14 рычага 10. Линейка 13 имеет шкалу 27, проградуированную в единицах расхода, причем шкала 27 перпендикулярна шкале 25. Конструкция приводов 4, 19, 23, 26 может быть любой (винтовые, реечные и т.п.). Пружины 28, 29 и 30 предназначены для устранения зазоров в звеньях механизма.

Дроссель работает следующим образом.

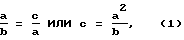

С помощью привода 4 заслонка 5, преодолевая усилие возвратной пружины 28, перемещается на величину "а", открывая проходное отверстие для газа, ограниченное острыми кромками 3 и 7, причем форма отверстия при этом не изменяется. На эту же величину перемещается толкатель 8 и шарнирно связанная с ним вершина 14 прямоугольного рычага 10, при этом рычаг 10, упираясь одним своим плечом в упор 18, поворачивается на некоторый угол, одновременно другим своим плечом 15 нажимает на штифт 16 и перемещает его в пазу 17. Из подобия треугольников можно записать

где а - перемещение вершины 14 прямого угла рычага 10;

b - расстояние от точки контакта упора 18 с рычагом 10 до линии движения вершины 14 прямого угла рычага 10;

с - величина перемещения штифта 16 в пазу 17 при перемещении вершины 14 прямого угла рычага 10 на величину "а".

Отсюда видно, что величина перемещения штифта 16 пропорциональна площади проходного отверстия. При перемещении штифта 16 перемещается вращающийся на нем рычаг 11, при этом плечо 20 рычага 11 пружиной 29 прижимается к упору 21 линейки 12, а риска - указатель 22 указывает на одно из делений шкалы 27 линейки 13.

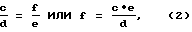

Из подобия треугольников можно записать

где d - расстояние от точки контакта упора 21 с плечом 20 рычага 11 до оси паза 17;

е - расстояние от точки контакта упора 21 с плечом 20 рычага 11 до края линейки 13 со шкалой 27;

f - величина перемещения точки пересечения риски - указателя 22 с краем линейки 13 при перемещении шрифта 16 на величину "с".

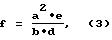

Подставив выражение (1) в выражение (2), получим

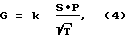

Известно, что расход газа через отверстие в стенке при надкритическом течении (т. е. когда давление перед отверстием более чем в 2 раза превышает давление за отверстием) с достаточной степенью точности описывается уравнением

где G - массовый расход газа;

k - коэффициент, зависящий от рода газа и коэффициента расхода отверстия;

S - площадь отверстия;

Р - абсолютное давление газа перед отверстием;

Т - абсолютная температура газа перед отверстием.

Представим члены уравнения (4) в виде

G=MG•f,

где МG - масштаб шкалы расхода 27.

S=МS•а2,

где МS - постоянный коэффициент, связывающий размер "a" с площадью проходного отверстия.

Р=МP•e

где MP - масштаб шкалы давления 25.

где  - постоянный коэффициент, связывающий расстояние "d" с температурой газа.

- постоянный коэффициент, связывающий расстояние "d" с температурой газа.

С учетом этого выражение (3) теперь будет иметь вид

Из сравнения выражений (4) и (5)

Таким образом, подобрав соотношение размеров механизма и цену деления шкал 24, 25 и 27 так, чтобы выполнялось равенство (6), по шкале 27 можно определить расход газа через проходное отверстие дросселирующей части, при этом по шкалам 24 и 25 с помощью приводов 23 и 26 предварительно должны быть установлены заранее известные температура и давление газа перед отверстием. Перемещая линейку 13 с помощью привода 26 по направляющим линейки 12 относительно шкалы 25, по положению риски - указателя 22 относительно шкалы 27 можно судить об изменении расхода газа через проходное отверстие при изменении давления газа и неизменном размере проходного отверстия. Перемещая линейку 12 с линейкой 13 по направляющим корпуса 9 с помощью привода 23, тем самым устанавливая температуру газа по шкале 24, по перемещению риски - указателя 22 относительно шкалы 27 можно судить об изменении расхода газа при переходе на данную температуру и неизменном размере проходного отверстия. При перемещении заслонки 5 с помощью привода 4 меняется размер проходного отверстия и соответственно расход газа, о чем свидетельствует перемещение риски - указателя 22 относительно шкалы 27. Перемещение упора 18 с помощью привода 19 изменяет расстояние "b", что дает возможность, как видно из выражения (6), корректировать коэффициент k, компенсируя погрешности изготовления при тарировке или при настройке дросселя на другой газ. Коэффициент k зависит от коэффициента расхода отверстия. Острые кромки 3 и 7 проходного отверстия и неизменность его формы при изменении размера отверстия делают коэффициент расхода постоянным на всем диапазоне регулирования, что повышает точность вычисления расхода. Неизменность формы проходного отверстия достигается тем, что острые кромки 3 и 7 расположены в форме треугольника или четырехугольника, в последнем случае изменение размера отверстия происходит вдоль одной из диагоналей четырехугольника.

Шкала 24, проградуированная в значениях  , неудобна в эксплуатации, однако, как видно на фиг.3, в рабочем диапазоне температур газа (достаточно удаленном от абсолютного нуля) функцию

, неудобна в эксплуатации, однако, как видно на фиг.3, в рабочем диапазоне температур газа (достаточно удаленном от абсолютного нуля) функцию  с небольшой погрешностью можно заменить линейной

с небольшой погрешностью можно заменить линейной

у=А•Т+В,

где А и В - постоянные коэффициенты.

Например, в диапазоне от минус 65oС до плюс 15oС (от 208 до 288 К) замена функции  линейной у=0,0319T+7,8113 дает погрешность, не превышающую 0,175%.

линейной у=0,0319T+7,8113 дает погрешность, не превышающую 0,175%.

Настройка дросселя на заданный расход, при заранее известных температуре и давлении газа перед ним, осуществляется следующим образом: по шкале 24 с помощью привода 23 устанавливается температура, по шкале 25 с помощью привода 26 устанавливается давление, затем с помощью привода 4 по шкале 27 риской - указателем 22 устанавливается заданный расход, при этом заслонка 5 открывает проходное отверстие на величину, соответствующую требуемому расходу при установленных температуре и давлении.

Таким образом, предлагаемое устройство позволяет повысить удобство эксплуатации при обеспечении заданного расхода выдаваемого газа в системах термостатирования и газоснабжения, а также точность задания этого расхода.

| название | год | авторы | номер документа |

|---|---|---|---|

| КЛАПАН ОТКЛЮЧАЮЩИЙ | 2001 |

|

RU2239114C2 |

| РЫЧАЖНЫЙ ЗАМОК | 2001 |

|

RU2212365C2 |

| МНОГОШТУЦЕРНЫЙ РАЗЪЕМНЫЙ АГРЕГАТ | 2001 |

|

RU2190797C1 |

| ЗАМОК | 2003 |

|

RU2239039C1 |

| ЭЛЕКТРОПНЕВМОКЛАПАН | 1999 |

|

RU2189516C2 |

| УСТРОЙСТВО ДЛЯ ШЛЮЗОВАНИЯ ПОДВОДНИКОВ | 2000 |

|

RU2189332C2 |

| РАКЕТНЫЙ БЛОК (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ (ВАРИАНТЫ) | 2000 |

|

RU2191720C2 |

| МНОГОШТУЦЕРНЫЙ РАЗЪЕМНЫЙ АГРЕГАТ | 2001 |

|

RU2190798C1 |

| МНОГОШТУЦЕРНЫЙ РАЗЪЁМНЫЙ АГРЕГАТ | 2003 |

|

RU2232703C1 |

| ПНЕВМОКЛАПАН | 2012 |

|

RU2503869C1 |

Изобретение относится к области арматуростроения и может быть использовано для выдачи газа с заданным расходом при известных температуре и давлении газа, например, в системах термостатирования или газоснабжения. Регулируемый дроссель состоит из корпуса с отверстием для прохода газа, заслонки в направляющих корпуса, привода заслонки и шкалы. Между заслонкой и шкалой, проградуированной в единицах расхода, введен механический калькулятор. Механический калькулятор состоит из корпуса, прямоугольного рычага, имеющего угол 90o между плечами, прямолинейного рычага и двух линеек. На одной из линеек нанесена шкала расхода, а на другой - шкала давления. Вершина прямого угла прямоугольного рычага шарнирно соединена с толкателем, связанным с заслонкой. Одно плечо соприкасается со штифтом, являющимся осью вращения прямолинейного рычага и одновременно имеющим возможность скользить в пазу корпуса. Другое плечо прижато к упору, причем точка контакта находится на одной оси с пазом, а ось паза перпендикулярна направлению движения прямого угла прямоугольного рычага. Одно плечо прямолинейного рычага прижимается к упору линейки со шкалой давления. На другом плече нанесена продольная риска, являющаяся указателем шкалы расхода. Линейка со шкалой расхода подвижна относительно шкалы давления и перпендикулярна ей. Изобретение позволяет повысить удобство эксплуатации при обеспечении заданного расхода выдаваемого газа в системах термостатирования и газоснабжения, а также точность задания этого расхода. 3 з.п.ф-лы, 3 ил.

| Регулируемый дроссель | 1973 |

|

SU473874A2 |

| Осевой дроссель | 1978 |

|

SU773366A1 |

| US 3525313 А, 25.08.1970 | |||

| US 3620185 А, 08.09.1969 | |||

| US 5368276 А, 29.11.1993 | |||

| Модификатор | 1972 |

|

SU452596A1 |

| Устройство для крепления балластного груза на транспортном средстве" | 1972 |

|

SU495222A1 |

| Генераторное устройство | 1978 |

|

SU805478A1 |

| Головка цилиндра для двигателя внутреннего сгорания с воздушным охлаждением | 1985 |

|

SU1320478A1 |

Авторы

Даты

2002-11-27—Публикация

2001-01-05—Подача