Изобретение относится к области неорганической химии и может быть использовано, в частности, для приготовления катализатора, применяемого для разложения озона в производствах с его участием, а именно водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве, а также для очистки газовых смесей от оксида углерода в системах коллективной и индивидуальной защиты органов дыхания и выбросах промышленных предприятий, для очистки выхлопных газов двигателей внутреннего сгорания, а также для других индустриальных и природоохранных целей.

Известен способ получения катализатора, включающий смешение диоксида марганца и оксида меди со связующим бентонитовой глиной, формование гранул, сушку сформованных гранул при температуре 60-90oС в течение 10-15 часов, дробление и термообработку при температуре 250-370oС (Пат. РФ 2083279 от 31.10.95 г., кл. В 01 J 23/889, 37/04//(В 01 J 23/84, 101:62)).

Недостатком известного способа является высокая себестоимость промышленного процесса получения катализатора, обусловленная высокой стоимостью исходного сырья.

Наиболее близким к предложенному по технической сущности и количеству совпадающих признаков является способ получения катализатора окисления оксида углерода, включающий смешение исходного сырья, в качестве которого берут отработанный катализатор окисления оксида углерода на основе диоксида марганца, оксида меди и связующего - бентонитовой глины, с водой, содержащей свободную серную кислоту в количестве 5-15 мас.%, и перманганат калия в количестве 0,5-2,0 мас.%, формование гранул, сушку сформованных гранул при температуре 20-50oС, дробление и термообработку при температуре 250-350oС (Пат. РФ 2129914 от 23.12.97 г., кл. В 01 J 23/889, 37/04//(В 01 J 23/84, 101: 64)).

Недостатком известного способа является низкая (не более 61,7%) прочность полученного катализатора.

Заявляемое изобретение направлено на решение следующей задачи: повышение прочности катализатора, что достигается предложенным способом, включающим смешение исходного сырья, в качестве которого берут отработанный катализатор окисления оксида углерода на основе диоксида марганца, оксида меди и связующего - бентонитовой глины, с водой, формование гранул, сушку, дробление и термообработку.

Отличие предложенного способа от известного заключается в том, что перед формованием дополнительно добавляют бентонитовую глину в количестве 0,5-4,5 мас.% от исходного сырья.

Из научно-технической литературы автором неизвестна технологическая операция дополнительного добавления перед формованием бентонитовой глины в количестве 0,5-4,5 мас.% от исходного сырья.

Способ осуществляется следующим образом.

В смеситель заливают 4,5-5,5 л воды, включают перемешивающее устройство, добавляют 0,9-1,1 кг отработанного катализатора окисления оксида углерода на основе диоксида марганца, оксида меди и связующего - бентонитовой глины и продолжают перемешивание в течение 2 часов. Полученную суспензию фильтруют и отмывают пасту от примесей. Отмытую пасту загружают в лопастной смеситель, снабженный паровой рубашкой, добавляют бентонитовую глину в количестве 0,005-0,052 кг, что составляет 0,5-4,5 мас.%, перемешивают в течение 30-45 мин и формуют гранулы на шнековом грануляторе при температуре 100-110oС и давлении 35-45 атм через фильеры с диаметром отверстий 1,0-3,0 мм. Сформованные гранулы сушат при температуре 60-90oС в течение 10-15 часов, дробят, отсеивают фракцию 1-5 мм и проводят термообработку при температуре 250-350oС. Полученный катализатор имеет следующий состав: диоксид марганца 50-70 мас. %, оксид меди 8-25 мас.%, бентонитовая глина 10-15 мас.%, примеси - остальное. Прочность полученного катализатора составляет 65,4-81,5%. Прочность катализатора, полученного по известному способу, составляет 52,3-61,7%.

Изобретение иллюстрируется следующими примерами.

Пример 1.

В смеситель заливают 5 л воды, включают перемешивающее устройство, добавляют 1 кг отработанного катализатора окисления оксида углерода на основе диоксида марганца, оксида меди и связующего - бентонитовой глины и продолжают перемешивание в течение 2 часов. По окончании перемешивания пасту фильтруют и отмывают от примесей. Полученную пасту с влажностью 50% загружают в лопастной смеситель, снабженный паровой рубашкой, добавляют бентонитовую глину в количестве 0,005 кг (0,5 мас.%) и ведут процесс пластификации пасты при температуре 50oС в течение 0,6 часа до влажности 33%. Полученную пасту выгружают и формуют на шнековом грануляторе при давлении 40 атм и температуре 110oС через фильеры с диаметром отверстий 1 мм. Сформованные гранулы сушат при температуре 80oС в течение 12 часов. Высушенные гранулы дробят, отсеивают фракцию 1-3 мм и проводят термообработку при температуре 300oС. Прочность полученного катализатора составляет 65,4%.

Пример 2.

Ведение процесса, как в примере 1, за исключением количества добавленной перед формованием бентонитовой глины, которое составило 0,025 кг (2,5 мас. %). Прочность полученного катализатора составляет 79,1%.

Пример 3.

Ведение процесса, как в примере 1, за исключением количества добавленной перед формованием бентонитовой глины, которое составило 0,045 кг (4,5 мас. %). Прочность полученного катализатора составляет 80,9%.

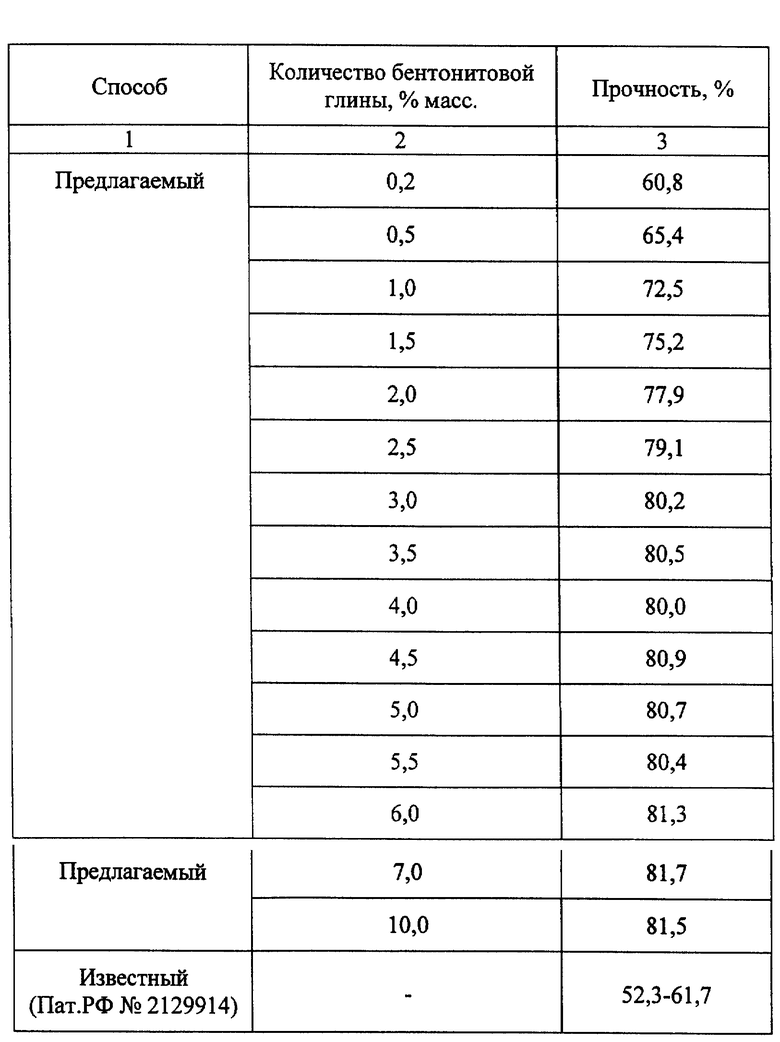

Результаты исследования влияния количества добавленной перед формованием бентонитовой глины на прочность катализатора приведены в таблице.

Как следует из данных, приведенных в таблице, при добавлении перед формованием бентонитовой глины прочность катализатора растет. При добавлении бентонитовой глины в количестве менее 1,5 мас.% увеличение прочности незначительно, а добавление бентонитовой глины в количестве более 4,5 мас.% не приводит к сколько-нибудь существенному повышению прочности катализатора.

Таким образом, предложенный способ позволяет значительно повысить прочность катализатора.

Реализация предложенного способа делает катализатор доступным для более широкого круга потребителей и позволяет значительно расширить область применения катализатора в водоподготовке, очистке сточных вод, обработке полупроводников в электронной промышленности, стерилизации в медицине и дезинфекции в сельском хозяйстве, а также для других индустриальных и природоохранных целей.

Из изложенного следует, что каждый из признаков заявленной совокупности в большей или меньшей степени влияет на решение поставленной задачи, а именно на повышение прочности катализатора, а вся совокупность является достаточной для характеристики заявленного технического решения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА | 2002 |

|

RU2213616C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ОЗОНА | 2002 |

|

RU2218211C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2129914C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2119387C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1996 |

|

RU2103067C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2120335C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1993 |

|

RU2054322C1 |

| СПОСОБ ПОЛУЧЕНИЯ НИЗКОТЕМПЕРАТУРНОГО КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2116833C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ДЛЯ РАЗЛОЖЕНИЯ ВРЕДНЫХ ПРИМЕСЕЙ | 2000 |

|

RU2167713C1 |

Изобретение относится к области неорганической химии и может быть использовано, в частности, для приготовления катализатора, применяемого для разложения озона в производствах с его участием, для очистки газовых смесей от оксида углерода, а также для других индустриальных и природоохранных целей. Описан способ получения катализатора, включающий смешение исходного сырья, в качестве которого берут отработанный катализатор окисления оксида углерода на основе диоксида марганца, оксида меди и связующего - бентонитовой глины - с водой, формование гранул, сушку, дробление и термообработку. При этом перед формованием дополнительно добавляют бентонитовую глину в количестве 0,5-4,5 мас. % от исходного сырья. Способ позволяет значительно повысить прочность катализатора. 1 табл.

Способ получения катализатора, включающий смешение исходного сырья, в качестве которого берут отработанный катализатор окисления оксида углерода на основе диоксида марганца, оксида меди и связующего - бентонитовой глины - с водой, формование гранул, сушку, дробление и термообработку, отличающийся тем, что перед формованием дополнительно добавляют бентонитовую глину в количестве 0,5-4,5 мас. % от исходного сырья.

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1997 |

|

RU2129914C1 |

| СПОСОБ ПОЛУЧЕНИЯ КАТАЛИЗАТОРА ОКИСЛЕНИЯ ОКСИДА УГЛЕРОДА | 1995 |

|

RU2083279C1 |

| Способ запрессовки не выдержавших гидравлической пробы отливок | 1923 |

|

SU51A1 |

| DE 19503865 С1, 04.04.1996. | |||

Авторы

Даты

2002-12-10—Публикация

2001-05-30—Подача