Изобретение относится к соплам топливного инжектора для газогенератора частичного окисления и в особенности к соплу топливного инжектора новой конструкции, имеющему у выпускного отверстия огнеупорную вставку для противостояния термическому и термохимическому разрушению сопла топливного инжектора у выпускного отверстия.

Переработку углеродного топлива, такого как уголь, газ и нефть с выработкой газообразных смесей водорода и монооксида углерода, таких как каменноугольный газ, синтез-газ, восстановительный газ или топливный газ, как правило производят в высокотемпературной рабочей среде газогенератора частичного окисления, такого как описан в патенте США 2809104. Газогенераторы частичного окисления как правило содержат сопла инжектора топлива с кольцевым каналом, представленные, например, в патенте США 4443230 (сопло топливного инжектора с четырьмя кольцевыми пазами) и в патенте США 4491456 (сопло топливного инжектора с пятью кольцевыми пазами). Сопла топливного инжектора с кольцевыми пазами используют для подачи пригодной для перекачки пульпы углеродных топлив в камеру сгорания газогенератора для частичного окисления совместно с кислородосодержащими газами.

В целом подачу в камеру сгорания газогенератора водоугольной пульпы, которая включает материалы, содержащие серу, осуществляют по меньшей мере через один кольцевой канал сопла топливного инжектора. Кислородосодержащий газ, протекающий через другие кольцевые каналы топливного инжектора, встречается с водоугольной пульпой у выпускного отверстия сопла топливного инжектора и самовоспламеняется при обычной рабочей температуре газогенератора, приблизительно составляющей 2400-3000 F (1300-1650oС). Как правило, давление рабочих режимов газогенератора может находиться в пределах от 1 до 300 атм (105-3•107 Н).

При переработке водоугольной пульпы в составе подаваемого топлива обычно имеет место образование в рабочей среде газогенератора газообразного сероводорода, хорошо известного своим коррелирующим воздействием на металлическую конструкцию сопла топливного инжектора. В качестве побочного продукта реакции между водоугольной пульпой и кислородосодержащим газом образуется также жидкий шлак, который также оказывает корродирующее воздействие на металлическую конструкцию сопла топливного инжектора. Кроме того, высокотемпературный режим в зоне реакции вокруг выпускного отверстия сопла топливного инжектора вследствие самовоспламенения в этой зоне компонентов подаваемого топлива может вызывать высокотемпературную коррозию и усталостное растрескивание выпускного отверстия под действием тепла. Выпускное отверстие сопла топливного инжектора в целом определяет положение зоны с наибольшим градиентом температуры в газогенераторе.

Вследствие корродирующего действия сероводорода и жидкого шлака на сопло топливного инжектора, в особенности у выпускного отверстия, а также вследствие высокотемпературной коррозии и усталостного растрескивания выпускного отверстия под действием тепла зачастую весьма вероятен выход из строя или разрушение сопла топливного инжектора в зоне выпускного отверстия из-за термических повреждений и термохимической деградации.

Такие термические повреждения и термохимическая деградация конструкции сопла топливного инжектора ограничивают срок его службы и влекут за собой необходимость его ремонта или замены. Однако ремонт или замена сопла является дорогостоящей и неудобной операцией, так как прежде чем топливный инжектор может быть извлечен для замены или ремонта, работа газогенератора должна быть временно прекращена на период его охлаждения.

Известны попытки уменьшить повреждение сопел топливного инжектора под действием высокой температуры и корродирующих агентов путем установки на нижнем конце сопла топливного инжектора экранов в форме усеченного конуса, выполняемых из термостойких и износостойких материалов, таких как вольфрам и карбид кремния (см. , например, патент США 4491456). Однако экран, предложенный в этом патенте, удерживается в вертикальном положении и может легко соскользнуть с сопла. При этом любые связующие материалы для прикрепления этого экрана к выпускному концу сопла топливного инжектора могут подвергаться коррозии, и связь в них может быть разрушена. Разрушение связующих материалов может привести к падению экрана с сопла топливного инжектора. Таким образом, срок, в течение которого известный экран обеспечивает защиту выпускного конца сопла топливного инжектора, может истечь преждевременно из-за разрушения связующих веществ, крепящих экран к соплу топливного инжектора. Таким образом, срок службы сопла топливного инжектора может оказаться сокращенным из-за преждевременной утраты защитного экранирования, обеспечиваемого посредством указанного экрана.

Опубликованная заявка Канады 2084035 описывает форсунку для производства синтез-газа, торцевая поверхность которой покрыта керамическими плитками, удерживаемыми на месте посредством соединения ласточкиным хвостом. Следует отметить, что стенка отверстия в месте соединения приобретает неоднородную толщину; при этом зона, в которой толщина стенки уменьшена, является нежелательной. Эта зона становится зоной концентрации напряжений, уязвимой с точки зрения образования трещин и высокотемпературных повреждений. Неоднородная толщина стенки в соединении ласточкиным хвостом может также вызывать ускоренный износ и коррозию. Кроме того, указанное соединение образует узкую несущую шейку для керамических плиток, которая является зоной ослабления, опасной с точки зрения повреждения плиток и их отделения от форсунки.

В патенте США 5273212, кл. C 10 J 03/50, В 05 В 15/00, 28.12.1993 г., описано сопло топливного инжектора для газогенератора, содержащее корпус топливного инжектора, имеющий верхний конец и нижний конец, концентрические внутреннюю и внешнюю трубы, проходящие от верхнего конца до нижнего конца для обеспечения возможности раздельного течения потока кислородосодержащего газа и потока углеродного топлива из нижнего конца топливного инжектора, причем нижний конец сопла топливного инжектора имеет выпускное отверстие и нижнюю торцевую поверхность, выполненную с выемкой, а сопло топливного инжектора содержит также кольцевую огнеупорную вставку, закрепленную в указанной выемке и предназначенную для обеспечения термической и термохимической защиты сопла топливного инжектора на нижнем конце.

Кольцевая огнеупорная вставка в этом сопле состоит из керамических плиток, удерживаемых на месте также посредством соединения ласточкиным хвостом. При этом стенка отверстия в месте соединения приобретает неоднородную толщину, а зона, в которой толщина стенки уменьшена, является нежелательной. Эта зона становится зоной концентрации напряжений, уязвимой с точки зрения образования трещин и высокотемпературных повреждений. Неоднородная толщина стенки в соединении ласточкиным хвостом может также вызывать ускоренный износ и коррозию. Кроме того, указанное соединение образует узкую несущую шейку для керамических плиток, которая является зоной ослабления, опасной с точки зрения повреждения плиток и их отделения от форсунки.

Таким образом, существует необходимость в создании сопла топливного инжектора с защитной огнеупорной вставкой, надежно удерживаемой у выпускного отверстия сопла топливного инжектора и заменяющей металл в зоне максимального градиента температуры. Также желательно создание сопла топливного инжектора с защитной огнеупорной вставкой, которая удерживается на месте в условиях, способствующих термическим повреждениям, а также повреждениям, вызванным высокотемпературной усталостной коррозией при содействии сероводорода, так что постоянное присутствие защитной огнеупорной вставки продлевает срок службы сопла топливного инжектора.

Задачей настоящего изобретения является создание сопла топливного инжектора новой конструкции, выходное отверстие которого имеет термическую и термохимическую защиту и снабжено защитной вставкой, противостоящей термическому и термохимическому воздействию и прикрепленной к выпускному отверстию с использованием удерживающих средств, механически фиксирующих защитную вставку вокруг выпускного отверстия так, что эти средства не подвергаются преждевременному повреждению под действием корродирующих агентов или высокотемпературных факторов; кроме того, вставка и удерживающие средства не должны создавать препятствий для тепловой деформации при пуске газогенератора.

Задачей изобретения является также создание сопла топливного инжектора с новой защитной огнеупорной вставкой, установленной вокруг выпускного отверстия сопла топливного инжектора заподлицо с ним.

Еще одной задачей изобретения является создание относительно недорогой термической и термохимической защиты вокруг выпускного отверстия сопла топливного инжектора посредством использования огнеупорных фасонных элементов, находящихся во взаимном зацеплении с соплом топливного инжектора. Задачей изобретения является также создание сопла топливного инжектора, в котором металл, подверженный повреждениям вследствие реакций, имеющих место в ходе рабочего процесса, заменен огнеупорной вставкой. Еще одной задачей изобретения является создание нового способа продления срока службы сопла топливного инжектора.

Решение поставленной задачи обеспечено благодаря созданию сопла топливного инжектора для газогенератора, содержащего корпус топливного инжектора, имеющий верхний конец и нижний конец, концентрические внутреннюю и внешнюю трубы, проходящие от верхнего конца до нижнего конца для обеспечения возможности раздельного течения потока кислородосодержащего газа и потока углеродного топлива из нижнего конца топливного инжектора, причем нижний конец сопла топливного инжектора имеет выпускное отверстие и нижнюю торцевую поверхность, выполненную с выемкой, а сопло топливного инжектора содержит также кольцевую огнеупорную вставку, закрепленную в указанной выемке, предназначенную для обеспечения термической и термохимической защиты сопла топливного инжектора на нижнем конце и имеющую открытую торцевую поверхность, которая не закрывает нижнюю торцевую поверхность рядом с выемкой и по существу находится в одной плоскости с нижней торцевой поверхностью сопла топливного инжектора.

Таким образом, огнеупорная вставка не выступает над поверхностью выпускного конца сопла топливного инжектора, то есть она установлена заподлицо с ней. Следовательно, крепление огнеупорной вставки, при котором ее открытая торцевая поверхность не закрывает нижнюю торцевую поверхность нижнего конца сопла рядом с выемкой и по существу находится с этой поверхностью в одной плоскости, обеспечивает механическую фиксацию защитной вставки вокруг выпускного отверстия с предотвращением преждевременного повреждения средств, удерживающих вставку, под действием корродирующих агентов или высокотемпературных факторов; при этом вставка и удерживающие средства не создают препятствий для тепловой деформации при пуске газогенератора, а сама защитная вставка надежно удерживается у выпускного отверстия сопла топливного инжектора и заменяет металл в зоне максимального градиента температуры.

Выемка может быть выполнена в виде кольцевого паза и иметь в поперечном сечении трапециевидную форму, при этом под термином "трапециевидный" подразумевается "в форме трапеции". В рамках настоящего изобретения эта выемка может иметь и другую приемлемую форму поперечного сечения.

Кольцевая огнеупорная вставка может быть выполнена за одно целое, а само сопло дополнительно может содержать удерживающие средства для удержания этой вставки в пазу. Таким образом, при размещении в выемке кольцевой огнеупорной вставки последнюю вводят во взаимное зацепление с соплом топливного инжектора посредством фиксирующих или запирающих устройств, исключающих необходимость применения вяжущего вещества или связующего материала.

Паз может иметь боковую стенку, а удерживающие средства могут содержать штифт, проходящий через эту стенку и входящий в кольцевую огнеупорную вставку, так что огнеупорная вставка, выполненная за одно целое, удерживается в требуемом положении в выемке посредством фиксирующих штифтов, взаимодействующих с канавкой, выполненной по окружности кольцевой вставки.

Выпускное отверстие может иметь поверхность стенки нижнего отверстия, направляющую частицы выпускного потока, выходящего из сопла топливного инжектора, а паз может содержать поверхности противоположных боковых стенок и поверхность основания, причем одна из указанных поверхностей боковых стенок параллельна указанной поверхности стенки нижнего отверстия, так что расстояние между этой поверхностью и указанной одной из поверхностей боковых стенок по существу постоянно от поверхности основания до нижней торцевой поверхности.

Кольцевая вставка может быть выполнена из трех сегментов, при этом паз может включать поверхности противоположных стенок, а удерживающие средства могут содержать выступ, выполненный на поверхности по меньшей мере одной стенки указанного паза, и по меньшей мере одну канавку, выполненную на сегментах вставки, для взаимодействия выступа и канавки, когда сегменты вставки находятся в пазу, причем указанное взаимодействие служит для удержания сегментов вставки в пазу. Таким образом, сегменты удерживаются на месте в трапециевидной выемке посредством выпуклых выступов, которые выполнены на боковых стенках выемки и которые взаимодействуют с окружными канавками, выполненными на соответствующих боковых сторонах сегментов кольцевой вставки.

Выступ частично может проходить по окружности указанной одной стенки, так что последняя не имеет этого выступа на заданной дуговой протяженности, которая может несколько превышать дуговую протяженность наибольшего сегмента вставки.

Удерживающие средства могут включать один из указанных выступов на каждой из поверхностей противоположных стенок паза.

Кроме того, удерживающие средства на каждой из противоположных поверхностей боковых сторон сегментов вставки могут содержать одну из указанных канавок.

Каждый сегмент вставки может иметь дуговую протяженность приблизительно 120o, а дуговая протяженность поверхностей противоположных стенок паза, не имеющих указанных выступов, может несколько превышать 120o.

Противоположные торцевые участки сегментов вставки могут быть выполнены ступенчатыми и дополняющими друг друга с обеспечением возможности ступенчатого взаимодействия сегментов вставки в пазу, то есть сегменты кольцевой огнеупорной вставки предпочтительно имеют ступенчатые концевые участки, которые также взаимодействуют между собой, когда сегменты расположены в выемке. Ступенчатое взаимодействие сегментов вставки ограничивает проход вызывающих коррозию газов и шлака за сегменты вставки к нижележащей металлической конструкции сопла топливного инжектора.

Выемка может иметь сборную боковую стенку, присоединенную к нижнему концу выпускного отверстия после размещения в этой выемке кольцевой огнеупорной вставки, так что эта стенка завершает формирование паза выемки, то есть после установки сегментов кольцевой вставки в установочной выемке на выпускном конце сопла топливного инжектора может быть закреплено металлическое удерживающее кольцо, которое завершает конструкцию трапециевидной выемки, а также фиксирующую конструкцию, служащую для удержания в выемке огнеупорных сегментов.

При этом сборная боковая стенка может быть выполнена по меньшей мере из трех сегментов, а в частности, из четырех сегментов, каждый из которых представляет собой часть этой стенки и имеет радиально внешнюю поверхность, радиально внутреннюю поверхность, верхнюю кромку и нижнюю кромку.

Паз может иметь напротив сборной боковой стенки вторую боковую стенку, а на радиально внешней поверхности каждого из сегментов боковой стенки и на второй боковой стенке может быть выполнен выступ.

Кольцевая огнеупорная вставка может быть выполнена по меньшей мере из двух сегментов, имеющих удерживающие средства для удержания сегментов вставки в пазу.

Кольцевая огнеупорная вставка может быть также выполнена из трех сегментов, на поверхностях противоположных стенок которых выполнена канавка.

Взаимодействие соответствующих канавок и выступов может иметь место, когда сегменты вставки размещены в пазу, и служить для удержания их в нем.

Сборная стенка может быть прикреплена своей верхней кромкой к нижнему концу сопла топливного инжектора.

Во всех вариантах выполнения изобретения кольцевая огнеупорная вставка защищает расположенную за ней зону сопла топливного инжектора у выхода из этого сопла от термического и термохимического повреждения вследствие высокой температуры и наличия условий для химической коррозии в зоне реакции газогенератора.

Таким образом, кольцевая огнеупорная вставка продлевает срок службы сопла топливного инжектора и, соответственно, рабочий цикл газогенератора.

Ниже описаны варианты конструктивного выполнения изобретения и предлагаемый способ, при этом объем изобретения указан в формуле изобретения.

На прилагаемых чертежах

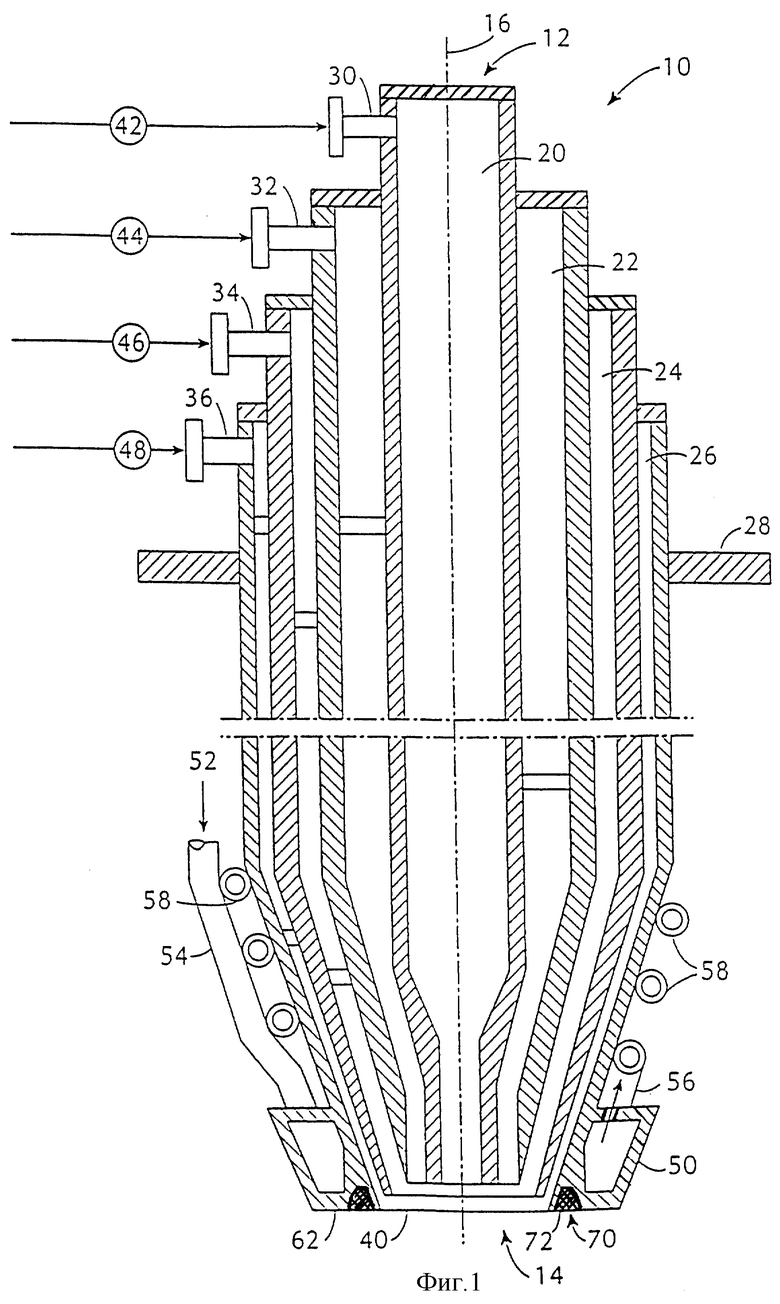

фиг. 1 упрощенно и схематично изображает в вертикальной проекции с частичным разрезом сопло топливного инжектора с кольцевыми каналами, а также с кольцевой огнеупорной вставкой согласно первому варианту выполнения изобретения;

фиг. 2 изображает вид этого сопла с пространственным разделением частей, причем кольцевая огнеупорная вставка показана перед ее установкой у выпускного отверстия сопла топливного инжектора, а внутренние кольцевые каналы сопла топливного инжектора здесь и на последующих чертежах для наглядности не изображены;

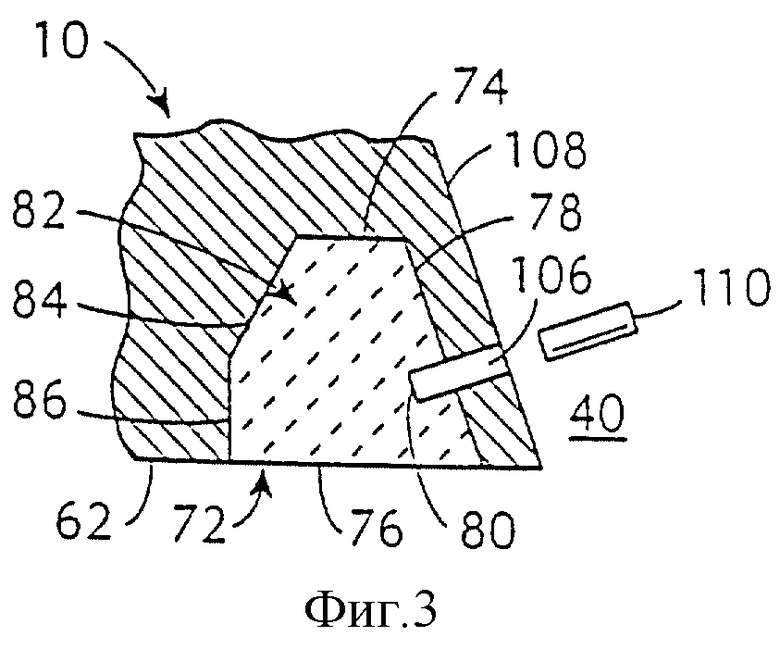

фиг. 3 и 4 изображают увеличенные частичные разрезы кольцевой вставки, установленной у выпускного отверстия для ее фиксирования штифтами;

фиг. 5 изображает сечение, вид снизу, нижнего конца этого сопла, причем выпускное отверстие изображено после установки кольцевой огнеупорной вставки;

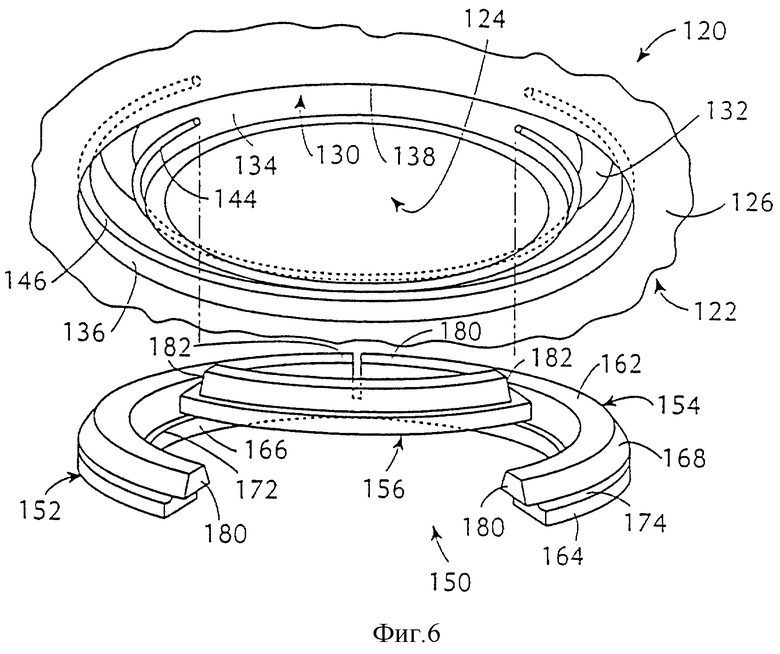

фиг. 6 изображает в аксонометрии упрощенный вид с пространственным разделением частей еще одного варианта выполнения изобретения, в котором кольцевая огнеупорная вставка, выполненная из сегментов, расположена для установки у выпускного отверстия сопла топливного инжектора с кольцевыми каналами;

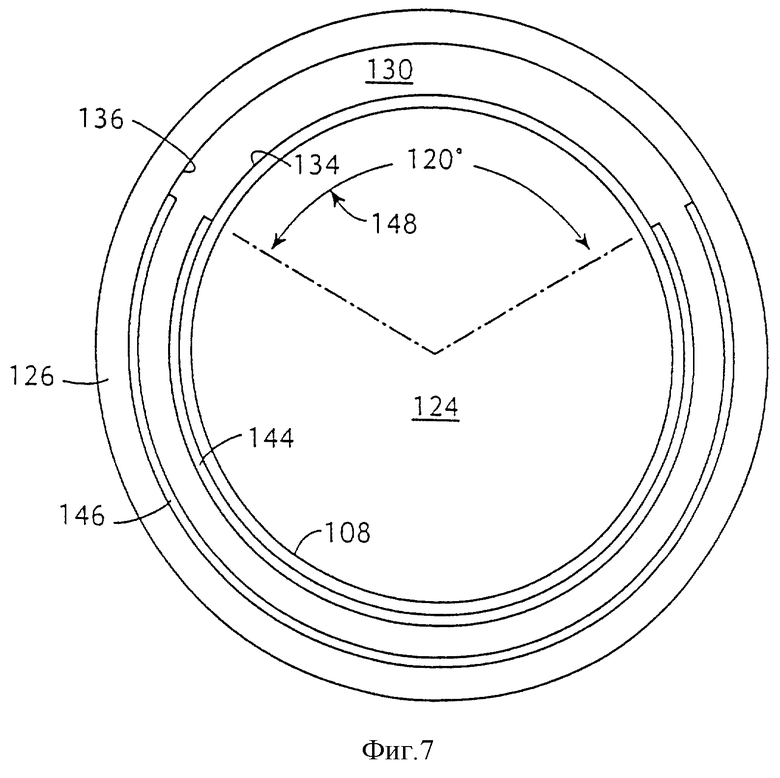

фиг.7 изображает упрощенный вид снизу этого сопла перед установкой у его выходного отверстия кольцевой огнеупорной вставки, выполненной из сегментов;

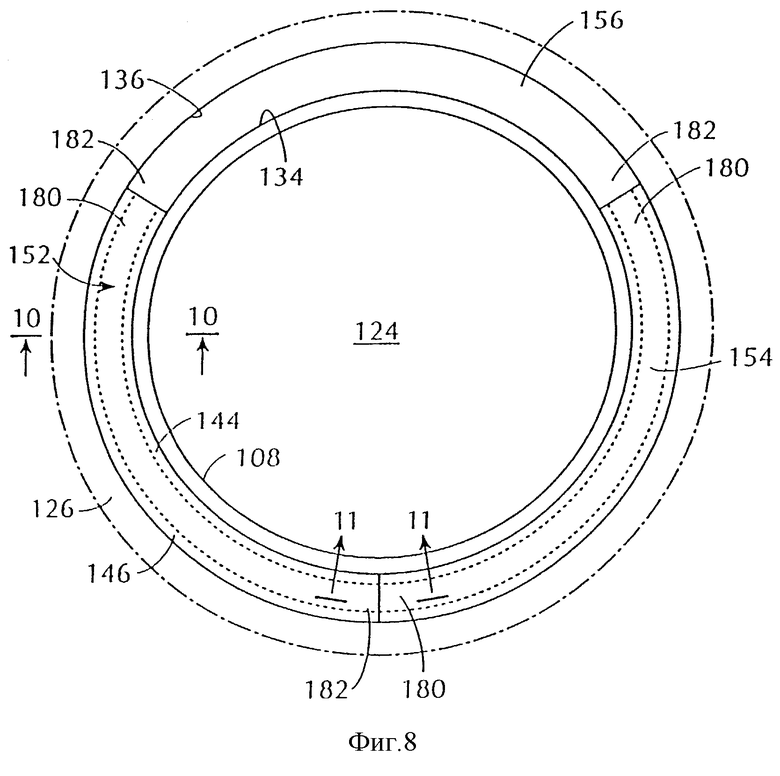

фиг. 8 изображает вид, аналогичный изображенному на фиг.7, на котором представлено промежуточное положение при установке сегментов кольцевой огнеупорной вставки у выпускного отверстия сопла топливного инжектора;

фиг. 9 изображает вид, аналогичный изображенному на фиг.8, на котором представлено окончательное положение кольцевых огнеупорных вставок;

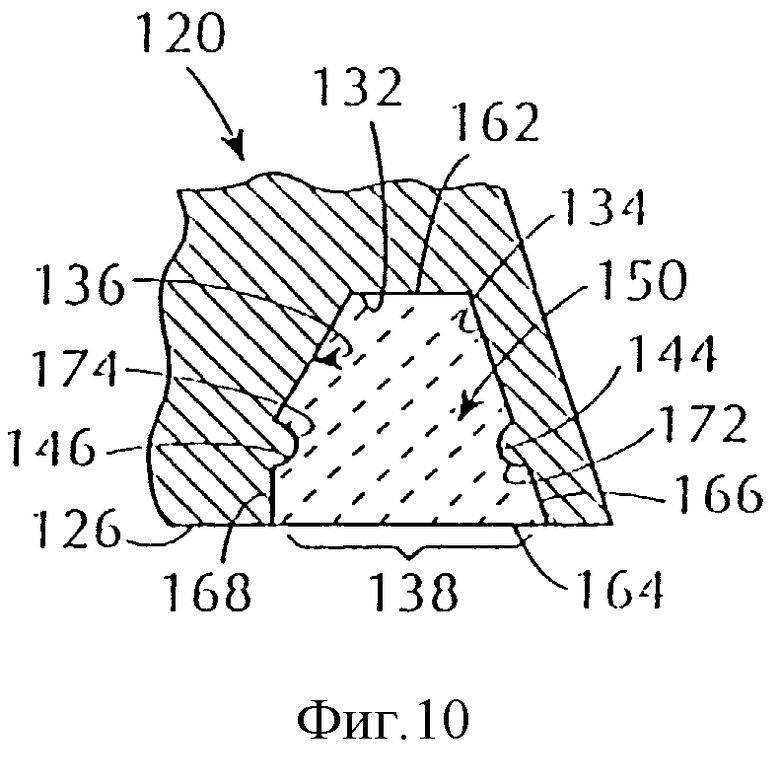

фиг. 10 изображает увеличенный частичный разрез этого сопла, выполненный по линии 10-10 на фиг.8;

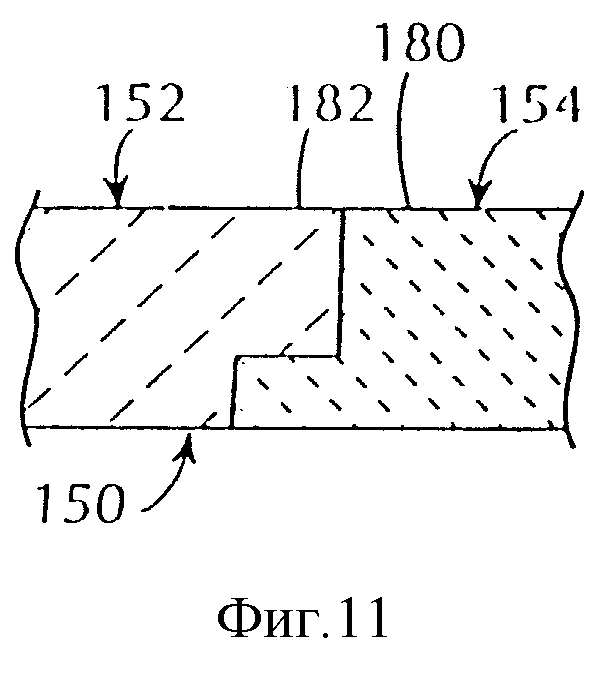

фиг. 11 изображает увеличенный частичный разрез этого сопла, выполненный по линии 11-11 на фиг.8;

фиг. 12 изображает в аксонометрии, с пространственным разделением частей еще один вариант выполнения изобретения, в котором для фиксации у выпускного отверстия сопла топливного инжектора кольцевой огнеупорной вставки, выполненной из сегментов, используется удерживающее кольцо, также выполненное из сегментов;

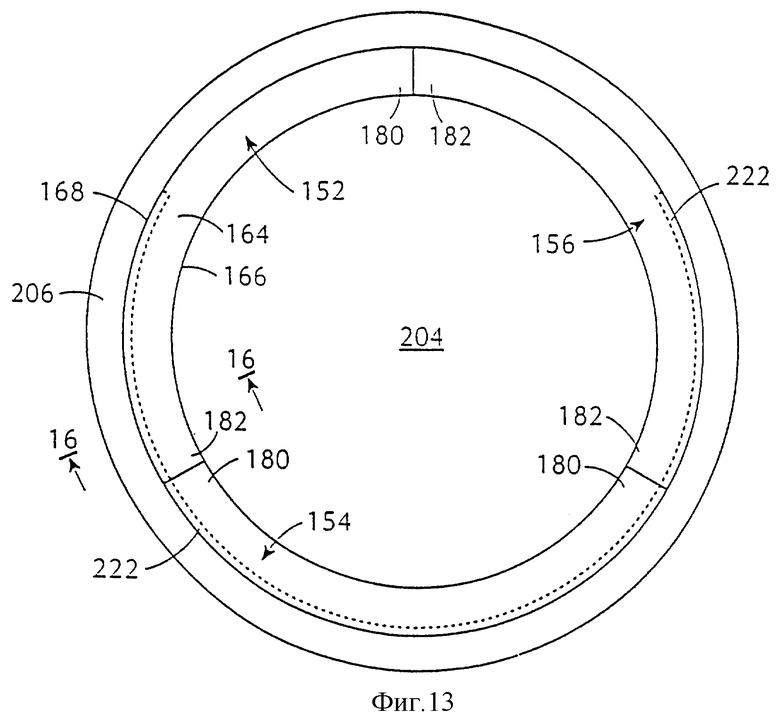

фиг. 13 изображает упрощенный схематичный вид снизу второго варианта выполнения изобретения, на котором представлено промежуточное положение при установке сегментов кольцевой огнеупорной вставки у выпускного отверстия сопла топливного инжектора;

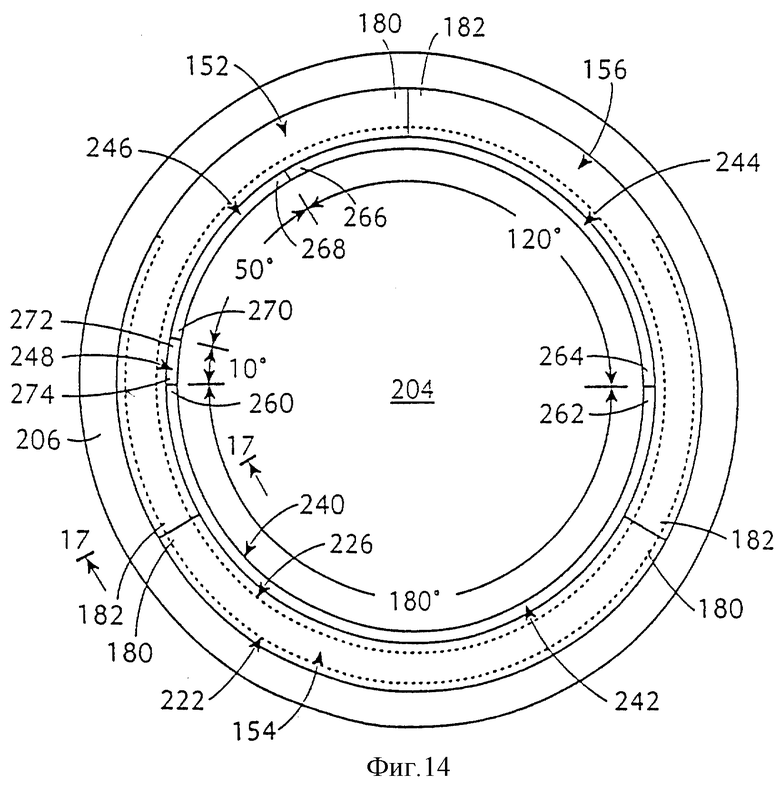

фиг.14 изображает вид, аналогичный представленному на фиг.13, на котором проиллюстрировано окончательное положение при установке кольцевой огнеупорной вставки и удерживающего кольца, выполненных из сегментов, у выпускного отверстия сопла топливного инжектора;

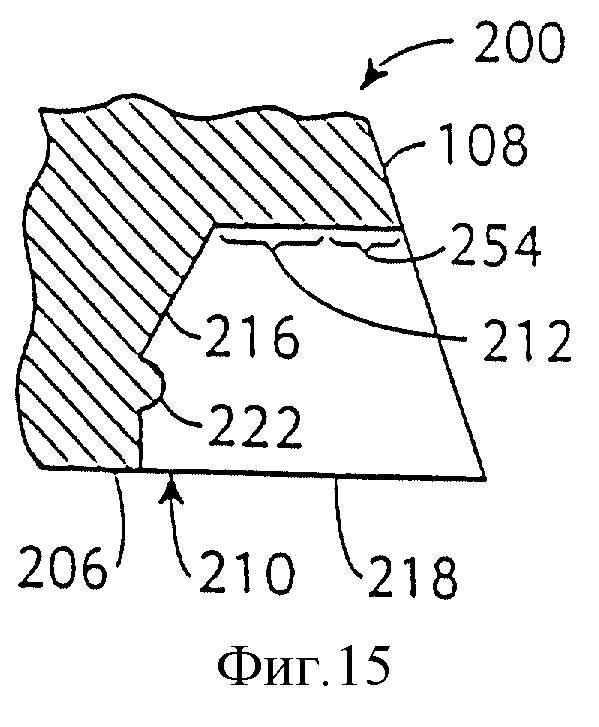

фиг. 15 изображает увеличенный частичный разрез второго варианта выполнения изобретения перед установкой удерживающего кольца, выполненный по линии 15-15 на фиг.12;

фиг. 16 изображает увеличенный частичный разрез второго варианта выполнения изобретения, выполненный по линии 16-16 на фиг.13; и

фиг. 17 изображает увеличенный частичный разрез второго варианта выполнения изобретения, выполненный по линии 17-17 на фиг.14.

Соответствующие номера позиций на чертежах обозначают соответствующие части.

Сопло 10 топливного инжектора в одном варианте выполнения в целом показано на фиг.1.

Сопло 10, предназначенное для газогенераторов частичного окисления, имеет верхний (по ходу потока) конец 12 и нижний конец 14. Сопло 10, выполненное с цилиндрической симметрией по отношению к вертикальной оси 16, содержит также центральную трубу 20 для подачи потока и концентрические кольцевые трубы 22, 24 и 26 для подачи потока, которые на нижнем конце 14 сужаются и образуют выпускной конец 40 сопла. К трубе 26 присоединен кольцевой монтажный фланец 28, выполненный с возможностью его закрепления на открытом впускном конце камеры сгорания газогенератора (не показана) для того, чтобы выпускной конец 40 сопла был подвешен в камере сгорания.

Трубы 20, 22, 24 и 26 содержат соответствующие впускные патрубки 30, 32, 34 и 36. Впускной патрубок 30 обеспечивает подачу потока газообразного топливного материала 42, например такого, который входит в группу газов с содержанием свободного кислорода, пара, рециркулирующего газа, получаемого в газогенераторе, и углеводородного газа. Впускной патрубок 32 подводит жидкую, пригодную для перекачки пульпу 44, содержащую твердое углеродное топливо, например водоугольную пульпу. Впускные патрубки 34 и 36 создают два раздельных потока топлива 46 и 48, например газа, содержащего свободный кислород, при необходимости в смеси с присадкой, регулирующей температуру реакции.

Газ 42, содержащий кислород, поток 44 пульпы углеродного топлива и потоки 46 и 48 газа, содержащего свободный кислород, поступающие из труб 20, 22, 24 и 26, соединяются на заданном расстоянии за выпускным концом 40 сопла в заданном месте в камере сгорания газогенератора (не показана) с образованием зоны реакции (не показана). Соединение углеродной пульпы 44, поступающей из трубы 22, с кислородосодержащими потоками 42, 46 и 48 из труб 20, 24 и 26 приводит к распылению углеродной пульпы 44, что способствует протеканию реакции с образованием продукта и усилению процесса газификации под действием тепла. В результате зона реакции на нижнем конце 14 сопла 10 характеризуется интенсивным тепловыделением с температурами 1300-1650oС.

На нижнем конце 14 сопла 10 имеется кольцевая коаксиальная рубашка 50 водяного охлаждения, окружающая выпускное отверстие 40. Рубашка 50 получает охлаждающую воду 52, поступающую через впускной патрубок 54. Охлаждающая вода 52 вытекает из рубашки 50 по выпускному патрубку 56 в охлаждающий змеевик 58, а из него поступает в любое подходящее известное устройство для рециркуляции или слива (не показано).

Выпускное отверстие 40 имеет на нижнем конце 14 кольцевую горизонтальную или нижнюю торцевую поверхность 62, которая находится под воздействием горячей зоны реакции газогенератора и на которой имеют место большие градиенты температуры. Таким образом, выпускное отверстие 14 уязвимо для химической и высокотемпературной коррозии, а также усталостного растрескивания под действием тепла, что часто приводит к возникновению проблем при эксплуатации сопла 10.

Проблема термического и термохимического разрушения сопла 10 у выпускного отверстия 40 решена путем установки защитного огнеупорного элемента 70 на поверхности 62 вблизи выпускного отверстия 40. Элемент 70 содержит кольцевую вставку 72, выполненную за одно целое из подходящего огнеупорного материала, например керамического, такого как карбид кремния, нитрид кремния или любой другой пригодный известный высококачественный керамический композитный материал. Кольцевая вставка 72 может быть выполнена посредством литья, механической обработки или любым иным подходящим известным способом.

Как изображено на фиг.2 и 3, вставка 72 имеет в поперечном сечении трапециевидную форму с относительно узким верхним основанием 74 и относительно широким нижним основанием 76. Под термином "трапециевидный" здесь подразумевается "в форме трапеции". С одной стороны трапеции радиально внутренняя сторона 78 вставки соединяется с верхним и нижним основаниями 74 и 76. На стороне 78 выполнена окружная канавка 80, наклоненная под таким углом, что она проходит по существу перпендикулярно к этой стороне. Далее, вставка 72 имеет радиально внешнюю сторону 82, составленную из пересекающихся боковых сторон 84 и 86, соединяющих верхнее 74 и нижнее 76 основания трапеции. Возможно выполнение стороны 82 без излома, с постоянным углом наклона.

Как изображено на фиг.2 и 4, кольцевой паз 90 трапециевидного поперечного сечения выполнен в металлической кольцевой поверхности 62 и по форме и величине по существу дополняет трапециевидную по форме вставку 72, так что последняя может быть размещена в нем. Паз 90 расположен в непосредственной близости от выпускного отверстия 40. Паз 90 содержит верхнее основание 92, соответствующее верхнему основанию 74 вставки 72, радиально внутреннюю поверхность 94, соответствующую радиально внутренней поверхности 78 вставки 72, радиально внешнюю поверхность 96, соответствующую радиально внешней стороне 82 вставки 72, и устье 100, соответствующее нижнему основанию 76 вставки 72. Радиально внешняя сторона 96 паза 90 образована пересекающимися боковыми сторонами 102 и 104, соответствующими пересекающимся боковым сторонам 84 и 86 вставки 72.

В наклонной поверхности 108 стенки отверстия 40 выполнены отверстия 106 для штифтов, расположенные на равных расстояниях друг от друга. Отверстия 106 проходят через радиально внутреннюю поверхность 94 паза 90 и совпадают с кольцевой канавкой 80 вставки 72. Отверстия 106 расположены по существу под таким же углом, под каким канавки 80 проходят по отношению к поверхности 78 стенки. Поверхность 108 задает путь потока частиц жидкости или массы, перемещающейся из выпускного отверстия 40 сопла 10.

Установку вставки 72 в сопле 10 выполняют посредством такого размещения вставки 72 в пазу 90, чтобы поверхности вставки 74, 78, 84 и 86 по существу прилегали к соответствующим поверхностям 92, 94, 102 и 104 паза. Перед установкой вставки 72 поверхности 92, 94, 102 и 104 паза могут быть покрыты подходящим известным связующим материалом, таким как раствор карбида кремния, Тефлон® или другое известное подходящее высокотемпературное связующее вещество. Кроме того, для повышения термической и термохимической стойкости вставки 72 на ее поверхность 76 может быть нанесено покрытие из двуокиси кремния.

В каждое отверстие 106 запрессовывают фиксирующие штифты 110, выполненные из подходящего стального сплава, например ALLOY 800, производимого компанией Интернэшнл Никел Ко., и предназначенные для взаимодействия с канавкой 80 вставки 72, как изображено на фиг.3 и 4. Таким образом, после размещения огнеупорной вставки 72 в пазу 90 фиксирующие штифты 110 вставляют в канавки 80 с фиксацией вставки 72 в пазу 90, как изображено на фиг.5.

В такой конструкции поверхность 76 вставки 72 является открытой торцевой поверхностью, по существу лежащей в одной плоскости или заподлицо с поверхностью 62 сопла 10. Такое расположение способствует обеспечению того, что сопло 10 топливного инжектора со вставкой 72 не только противостоит термическим и термохимическим растрескиванию и коррозии, но и остается на своем месте под неблагоприятным воздействием высокой температуры и коррозии в газогенераторе. Кроме того, установка заподлицо не оказывает вредного воздействия на протекание процесса даже при повреждении сопла топливного инжектора посредством растрескивания.

Могут быть выбраны различные размеры паза 90 и вставки 72. Глубина паза 90 (размер которого определяет размер вставки 72) от устья 100 до основания 92 может, например, составлять приблизительно 1/4-3/4 дюйма (6,4-19 мм), ширина по поверхности 76 - приблизительно 3/8-3/4 дюйма (9,5-19 мм), ширина по поверхности 92 - приблизительно 1/8-5/8 дюйма (3,2-15,9 мм) и диаметр по поверхности 94 - приблизительно 4-6 дюймов (100-150 мм). Толщина стенки 108 (см. фиг.2) у паза 90 приблизительно равна 1/64-1/8 дюйма (0,4-3,2 мм). Ширина кольцевой канавки 80 приблизительно равна 1/64-1/8 мм (0,4-3,2 мм), а диаметр фиксирующего штифта 100 может быть приблизительно равен 1/64-1/8 дюйма (0,4-3,2 мм).

Таким образом вставка 72 находится в механическом взаимном зацеплении с нижним концом сопла 10 вблизи выпускного отверстия 40. Поверхность 62 на нижнем конце 14 подвержена непосредственному воздействию зоны реакции сопла топливного инжектора, так что защитный огнеупорный элемент 70, расположенный и закрепленный на ней, как описано выше, обеспечивает существенную защиту этой поверхности. Ввиду того, что вставка 72 элемента 70 введена в механическое взаимное зацепление с металлической конструкцией сопла топливного инжектора посредством фиксирующих штифтов 110, превосходящих по прочности и долговечности связующий раствор, фиксирующие штифты продлевают срок службы элемента 70 в качестве защитного средства для выпускного конца 40 сопла 10.

Тот факт, что вставка 72 погружена или углублена в металлическую конструкцию сопла топливного инжектора на его выпускном конце 40, обусловливает создание этой вставкой 72 требуемой защиты и отсутствие существенной подверженности поверхности воздействию неблагоприятных параметров в зоне реакции газогенератора. Таким образом, срок службы сопла топливного инжектора продлевается благодаря повышению сопротивления высокотемпературному повреждению и термохимической деградации выпускного конца 40 сопла топливного инжектора.

Еще в одном варианте выполнения сопло 120 топливного инжектора, в целом представленное на фиг. 6, конструктивно выполнено аналогично соплу 10, за исключением отличий, указанных ниже. Сопло 120 топливного инжектора имеет нижний конец 122 с выпускным отверстием 124 и горизонтальной кольцевой поверхностью 126, расположенной у нижнего конца выпускного отверстия 124. В поверхности 126 выполнен трапециевидный паз 130 (см. фиг.6), соответствующий пазу 90 сопла 10 топливного инжектора, изображенного на фиг.2.

Как более наглядно изображено на фиг.10, паз 130 имеет поверхность 132 верхнего основания, внутреннюю радиальную поверхность 134, внешнюю радиальную поверхность 136 и устье 138. На поверхности 134 выполнен нитевидный выступ 144, проходящий вокруг паза 130 приблизительно на 240o. На поверхности 136 выполнен соответствующий нитевидный выступ 146, который также проходит вокруг паза приблизительно на 240o и который согласован по дуге с выступом 144. Таким образом, дуговой участок 148 паза 130, составляющий 120o, как изображено на фиг.7, не имеет выступов 144 и 146.

Выступы 144 и 146 удалены приблизительно на треть расстояния между устьем 138 паза и верхним основанием 132. Выступы 144 и 146 имеют в целом полуэллиптическое или полукруглое поперечное сечение, хотя возможны и другие подходящие формы их поперечного сечения.

Далее, как изображено на фиг.6, сопло 120 содержит кольцевую вставку 150 из сегментов, которая выполнена из того же материала, что и кольцевая вставка 72. По форме вставка 150 выполнена трапециевидной, так, что она дополняет паз 130. Вставка 150 содержит три сегмента 152, 154 и 156, каждый из которых имеет дуговую протяженность приблизительно 120o.

Как более наглядно изображено на фиг.10, каждый из сегментов 152, 154 и 156 имеет сравнительно узкую верхнюю поверхность 162, сравнительно широкую нижнюю поверхность 164, радиально внутреннюю поверхность 166 и радиально внешнюю поверхность 168, которые соответствуют устью 130 паза и его поверхностям 132, 134 и 136.

На поверхности 166 сегментов 152, 154 и 156 выполнена внутренняя окружная канавка 172 для размещения в ней выступа 144, а на радиально внешних поверхностях 168 этих сегментов выполнена внешняя окружная канавка 174 для размещения в ней выступа 146.

Торцевые участки каждого сегмента 152, 154 и 156 выполнены ступенчатыми, на что указывают номера позиций 180 и 182, для ступенчатого взаимодействия сегментов, как более наглядно изображено на фиг.11 и 12. Так, один торец сегмента 152 имеет нисходящую ступень 182, выполненную с возможностью взаимодействия с восходящей ступенью 180, дополняющей ее по форме и расположенной на прилегающем торце сегмента 154. Противоположные торцы сегментов 152 и 154 содержат восходящую ступень 180. Сегмент 156 имеет противоположные торцевые участки, каждый из которых выполнен с нисходящей ступенью 182. Сегменты 152, 154 и 156 размещают в пазу 130 один за другим, устанавливая их в этот паз на свободном от выступов участке 148 и затем сдвигая их на участок этого паза, имеющий выступы 144 и 146.

Следует отметить, что не имеющий выступов участок 148 паза 130 имеет несколько большую протяженность по дуге, чем протяженность по дуге самого крупного сегмента вставки. Несмотря на то, что три сегмента вставки 150 имеют приблизительно одинаковую протяженность по дуге, они не обязательно должны быть равными по размеру. Предпочтительно вставка состоит не более чем из четырех сегментов.

Таким образом, как изображено на фиг.7, сегмент 152 размещают в пазу 130 на свободном от выступов участке 148 и завинчивают против часовой стрелки в положение, изображенное на фиг.8. Следующий сегмент 154 размещают в пазу 130 на свободном от выступов участке 148 и завинчивают по часовой стрелке в положение, изображенное на фиг.8, причем ступенчатые торцевые участки 180 и 182 взаимодействуют, как показано на фиг.11.

Оставшийся сегмент 156 располагают на свободном от выступов участке таким образом, что восходящие ступени 180 на каждом конце сегмента 156 взаимодействуют с соответствующими концами сегментов 152 и 154. Когда все три сегмента 152, 154 и 156 размещены в пазу 130, их поворачивают по часовой стрелке приблизительно на 60o, например, как указано стрелками 188 и 190 на фиг.9. Таким образом, с выступами 144 и 146 взаимодействует часть сегментов 152 и 156 и сегмент 154 на всей своей дуговой протяженности. При таком расположении каждый из сегментов 152, 154 и 156 взаимодействует с внутренним и внешним выступами 144 и 146 по меньшей мере на протяжении дуги, составляющей 60o.

Таким образом, сегменты 152, 154 и 156 зафиксированы в пазу посредством взаимодействия между выступами 144 и 146 паза и канавками 172 и 174 сегментов. Такое взаимодействие служит для надежного удержания сегментов 152, 154 и 156 в пазу 130. Кроме того, ступенчатое зацепление противоположных концов каждого из сегментов 152, 154 и 156 сводит к минимуму вероятность того, что агрессивные материалы достигнут поверхности 92 паза 130.

При необходимости взаимодействующие ступенчатые торцевые участки 180 и 182 каждого из сегментов 152, 154 и 156 могут быть соединены посредством керамического связующего раствора или любого другого подходящего связующего материала. Связующий материал может быть также нанесен на поверхность паза 140 во время установки сегментов 152, 154 и 156. Ступенчатые соединения 180 и 182 на концах каждого из сегментов 152, 154 и 156 способствуют сопротивлению проникновению агрессивного жидкого шлака и сероводорода за керамические сегменты.

Кольцо, выполненное из сегментов, допускает растяжение и сжатие сегментов, а взаимодействующие ступенчатые торцевые участки сводят к минимуму проникновение агрессивных материалов за керамические сегменты даже при отсутствии связующего материала между этими участками.

Еще один вариант выполнения сопла топливного инжектора изображен на фиг. 12. Сопло 200 топливного инжектора конструктивно выполнено аналогично соплу 10 за исключением отличий, указанных ниже. Сопло 200 имеет нижний конец 202 с выпускным отверстием 204 и горизонтальной кольцевой поверхностью 206 у нижнего конца отверстия 204.

Трапециевидный паз 210, изображенный частично на фиг.12 и 15 и полностью - на фиг.17, соответствует пазу 90 сопла 10 топливного инжектора и выполнен в горизонтальной кольцевой поверхности 206. Паз 210 содержит верхнее основание 212, радиально внутреннюю поверхность 214, изображенную на фиг.17, радиально внешнюю поверхность 216 и устье 218 основания, изображенное на фиг. 17.

На радиально внешней поверхности 216 выполнен нитевидный выступ 222, проходящий приблизительно на 240o по дуге вокруг поверхности 216. Таким образом, дуга 224 поверхности 216, составляющая 120o, не имеет выступа 222 (см. фиг.12). На радиально внутренней поверхности 214 паза 210 выполнен нитевидный выступ 226, проходящий вокруг всего паза (см. фиг.17).

Далее, как изображено на фиг.12, сопло 200 содержит кольцевую огнеупорную вставку 230, выполненную из сегментов, идентичную вставке 150 сопла 120, также выполненной из сегментов.

Сопло 200 содержит металлическое удерживающее кольцо 240, включающее четыре сегмента 242, 244, 246 и 248. Сегмент 242 имеет дуговую протяженность приблизительно 180o. Сегмент 244 имеет дуговую протяженность приблизительно 120o. Сегмент 246 имеет дуговую протяженность приблизительно 50o, а сегмент 248 кольца имеет дуговую протяженность приблизительно 10o. Каждый из сегментов 242, 244, 246 и 248 имеет радиально внешнюю поверхность 214 с нитевидным выступом 226.

Радиально внешняя поверхность 214 удерживающего кольца 240, изображенная на фиг. 12, является также радиально внутренней поверхностью 214 паза 210, изображенной на фиг.17. Сегменты 242, 244, 246 и 248 также содержат верхнюю кромку 252, которая взаимодействует с примыкающей поверхностью 254, прилегающей к верхнему основанию 212 трапециевидной выемки 210, как изображено на фиг. 16. Сегменты 242, 244, 246 и 248 также содержат радиально внутреннюю поверхность 258 и нижнюю кромку 256, как показано на фиг.17, что соответствует нижней поверхности 164 кольцевой вставки 230.

Сегменты 152, 154 и 156 вставки 230 устанавливают на нижнем конце 202 сопла 200 перед установкой удерживающего кольца 240. Например, сегмент 152 помещают в выемку 210 на участке 224, на котором отсутствует выступ, и сдвигают по кругу в выемке 210 аналогично вставке 150, установка которой описана выше, для обеспечения взаимодействия между нитевидным выступом 222 и нитевидной канавкой 174. Сегмент 152 вставки полностью сдвигают с участка 224, на котором отсутствует выступ. Следующий сегмент 154 вставки размещают на участке 224 и также сдвигают наподобие того, как описано выше, так что выступ 222 взаимодействует с канавкой 174 сегмента 154 вставки. Сегмент 154 вставки также сдвигают с участка 224 для обеспечения его полного взаимодействия с выступом 222. Оставшийся сегмент 156 вставки размещают на участке 224 и сдвигают приблизительно на 60o наподобие того, как описано выше, в положение, изображенное на фиг.13, так что выступ 222 взаимодействует с канавкой 174 сегментов 152, 156 вставки на протяжении дуги приблизительно 60o; что же касается сегмента 154 вставки, то он весь взаимодействует с выступом 222, как наиболее наглядно показано на фиг.13.

Ступенчатые торцевые участки 180 и 182 каждого из сегментов 152, 154 и 156 вставки взаимодействуют, как описано выше.

После того, как сегменты 152, 154 и 156 вставки установлены таким образом, их прочно фиксируют в этом положении посредством удерживающего кольца 240. Как изображено на фиг.14 и 17, сегменты 242, 244 и 246 удерживающего кольца последовательно размещают таким образом, что выступ 226 сегментов кольца входит в зацепление с канавкой 172 сегментов 152, 154 и 156 вставки. Для завершения сборки окружности удерживающего кольца с образованием поверхности 214 радиально внутренней стенки трапециевидной выемки 210, в которой располагается кольцевая вставка 230, сегмент 248 кольца устанавливают на свое место с прижатием.

Верхнюю кромку 252 сегментов 242, 244, 246 и 248 удерживающего кольца приваривают или прикрепляют другим пригодным способом к примыкающей поверхности 254, как изображено на фиг.16 и 17. Как изображено на фиг.12 и 14, торцевые участки 262, 264, 266, 268, 270, 272 и 274 сегментов кольца также сваривают вместе с образованием цельного удерживающего кольца для фиксирования сегментов 152, 154 и 156 вставки на нижнем конце 202 сопла 200 у выпускного отверстия 204.

Предпочтительно, торцевые части 262-274 сегментов 242-248 удерживающего кольца расположены с некоторым смещением по отношению к ступенчатым торцевым частям 180 и 182 сегментов 152-156 вставки. При необходимости на радиально внешнюю поверхность 214 сегментов 242-248 удерживающего кольца и радиально внутреннюю поверхность 166 сегментов 152-156 вставки может быть нанесено подходящее известное высокотемпературное связующее средство.

Следует отметить, что поскольку дуговая протяженность сегментов 242, 244 и 246 удерживающего кольца составляет приблизительно 360o, сегмент 248 удерживающего кольца может быть заменен сварным швом. Могут быть выбраны другие сочетания дуговых размеров сегментов удерживающего кольца. Может быть также выбрано другое количество сегментов удерживающего кольца, тем не менее минимальное их количество предпочтительно равно двум.

В такой конструкции сопло 200 у своего выпускного отверстия 204 снабжено сравнительно легко устанавливаемой защитной огнеупорной вставкой. Во всех вариантах выполнения изобретения огнеупорное кольцо 230 надежно удерживается в пазе 210, при этом отсутствует необходимость использования связующих материалов, которые тем не менее могут использоваться как дополнительные средства.

Некоторые полезные свойства изобретения вытекают из предшествующего описания. Так, сопло топливного инжектора имеет защитную кольцевую огнеупорную вставку, которая установлена заподлицо на расположенном ниже по потоку конце, вблизи выпускной части сопла. Защитная огнеупорная вставка механически закреплена так, что она находится во взаимном зацеплении с конструкцией сопла топливного инжектора и может быть легко установлена, отремонтирована или заменена. Защитная огнеупорная вставка позволяет выдержать постоянной толщину стенки между вставкой и выпускным отверстием и таким образом лучше противостоит высокотемпературному повреждению и термохимической деградации, чем металл, замененный этой вставкой. Таким образом, защитная огнеупорная вставка продлевает срок службы сопла топливного инжектора.

Исходя из вышеизложенного, очевидно, что цели изобретения достигнуты, а также достигнуты другие полезные результаты.

Ввиду того, что в пределах объема данного изобретения в описанных выше конструкциях и способе возможны различные изменения, подразумевается, что технические решения, содержащиеся в приведенном выше описании или изображенные на прилагаемых чертежах, следует рассматривать как примеры вариантов выполнения, не ограничивающие объем и сущность изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ГАЗОГЕНЕРАТОР, УЗЕЛ ГОРЛОВИНЫ ГАЗОГЕНЕРАТОРА И СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ ТОПЛИВНОЙ СМЕСИ | 1994 |

|

RU2128208C1 |

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ С ПОЛУЧЕНИЕМ ЭНЕРГИИ | 1994 |

|

RU2126489C1 |

| ОЖИЖЕНИЕ И НЕПОЛНОЕ ОКИСЛЕНИЕ ПЛАСТМАССОВЫХ МАТЕРИАЛОВ | 1994 |

|

RU2126438C1 |

| Способ разделения несмешивающихся жидкостей и устройство для его осуществления | 1976 |

|

SU686599A3 |

| СИСТЕМА КОНТРОЛЯ СОДЕРЖАНИЯ ВОДЫ | 1991 |

|

RU2066750C1 |

| СЕГМЕНТ РЕЖУЩЕГО СРЕДСТВА | 1994 |

|

RU2107801C1 |

| БЕЗОПАСНЫЙ ОДНОРАЗОВЫЙ ШПРИЦ | 2009 |

|

RU2405576C1 |

| ФИЛЬТРУЮЩИЙ ЭЛЕМЕНТ С ВОЛНООБРАЗНЫМ УПЛОТНЕНИЕМ | 2014 |

|

RU2659906C2 |

| СМЕСИТЕЛЬ, ИМЕЮЩИЙ ШАРОВОЙ КЛАПАН И ВЕРХНЮЮ УПЛОТНИТЕЛЬНУЮ ПРОКЛАДКУ | 1994 |

|

RU2134370C1 |

| СЛИВНОЙ УЗЕЛ ДЛЯ ПОРТАТИВНОГО ТУАЛЕТА | 1995 |

|

RU2146745C1 |

Сопло топливного инжектора 10 для газогенератора содержит защитные огнеупорные средства 70, установленные заподлицо на его нижнем конце вблизи выпускной части 40. Огнеупорная вставка 72 имеет кольцевую форму и окружает выпускное отверстие сопла. Кольцевая огнеупорная вставка может быть выполнена за одно целое или из сегментов. Независимо от того, выполнена кольцевая огнеупорная вставка за одно целое или из сегментов, она установлена в выемке на поверхности нижнего конца сопла топливного инжектора и удерживается в ней посредством фиксирующих штифтов или взаимодействия резьбовидных выступа и канавки, выполненных на взаимно дополняющих друг друга взаимодействующих поверхностях выемки и огнеупорного элемента. Продолжительное наличие кольцевого огнеупорного элемента продлевает срок службы топливного инжектора благодаря защите уязвимых поверхностных зон нижнего конца сопла топливного инжектора, близких к горячей и агрессивной зоне реакции в газогенераторе. 20 з.п. ф-лы, 17 ил.

| US 5273212 A, 28.12.1993 | |||

| НИКОТИНОВЫЙ ИНГАЛЯТОР | 2022 |

|

RU2836233C2 |

| Ствол установки для детонационно-газового напыления покрытий | 1982 |

|

SU1818149A1 |

| УСТРОЙСТВО ДЛЯ ОБЕЗВОЖИВАНИЯ И УТИЛИЗАЦИИ ОСАДКОВ СТОЧНЫХ ВОД | 1999 |

|

RU2183596C2 |

| US 4301969 А, 24.11.1981 | |||

| US 4443228 А, 17.04.1984. | |||

Авторы

Даты

2002-12-10—Публикация

1998-06-29—Подача