Изобретение относится к экологически безопасным методам утилизации лома полимерных материалов. В частности, оно сводится к процессу преобразования этого лома в пригодную для перекачки суспензию твердого содержащего углеродсодержащий полимер материала в жидком углеводородном растворителе и ее последующей подачи в газогенератор для неполного окисления и получения синтез-газа, восстановительного газа и топливного газа.

Лом пластмасс представляет собой твердые органические полимеры в виде листов, произвольного экструдата или отливок, армированных пластмасс, пластин и пенопласта. В США ежегодно продают около 28 млн.т полимерных материалов. Например, постоянно возрастает количество деталей из пластмасс, используемых в производстве автомобилей. Значительная часть этих пластмасс в конце концов накапливается на свалках. Хотя пластмассы составляют лишь малую часть отходов, сбрасываемых на свалку, а именно около 7% по массе и 20% по объему, их захоронение становится все более проблематичным. Стоимость вывоза таких материалов на свалку составляла в 1993 г. от 12 до 100 долларов за тонну без учета транспортных расходов, и эти затраты возрастают. Свалки далеко не всеми рассматриваются как приемлемое или тем более допустимое решение удаления отходов пластмасс. Из-за совокупного влияния таких факторов, как непопулярность существующих мест хранения отходов и потребность в земле для нормального расселения, создание новых свалок практически запрещено во многих частях света. Продолжительность функционирования имеющихся мест хранения отходов также приближается к предельной. Кроме того, токсичные выделения из захороненных пластиков проникают в почву и загрязняют грунтовые воды, являющиеся обычно источником питьевой воды. Далее, их открытое или с использованием мусоросжигательных печей сжигание как альтернативный метод устранения отходов нежелательно, поскольку выделяющиеся сажа и токсичные газы сильно загрязняют воздух. Повторное использование экономически выгодно лишь в отношении 1% от общей массы отходов полимерных материалов. Из сказанного очевидно следует, что устранение таких отходов представляется одной из важнейших государственных проблем охраны окружающей среды.

Более приемлемы такие природоохранные процессы, которые предусматривают частичное ожижение различных полимерных материалов для уменьшения их объема и неполное окисление для относительного снижения расходов на обезвреживание с получением полезного синтез-газа, восстановительного или топливного газа. Далее, сравнительно высокая теплотворная способность полимеров, в частности, несколько более 6978 кДж/кг (3000 Btu/lb), достаточна для поддержания внутренних тепловых потоков или получения побочных продуктов в виде горячей воды или теплоносителей.

Сущность изобретения

Изобретение относится к экологически приемлемую способу неполного окисления пригодной для перекачки суспензии частично ожиженного твердого углеродсодержащего полимерного материала, включающего неорганические наполнители или армирующие добавки, в жидком углеводородном растворителе, который позволяет получать синтез-газ, восстановительный или топливный газ и предусматривает следующие операции:

1) гранулирование твердого пластмассового материала в виде листов, экструдата, литых изделий, изделий из армированных, слоистых и вспененных пластиков, содержащих неорганический наполнитель или усиливающий материал;

2) частично ожижение гранулированного в операции (1) пластмассового материала нагреванием в автоклаве при температуре примерно от 202 до 255oC (от 400 до 495oF) и избыточном давлении примерно от 22 до 110 кПа (от 150 до 750 psig) в присутствии пригодного для перекачки жидкого углеводородного растворителя, взятого в количестве примерно от1 до 5 мас.ч. на 1 мас.ч. пластмассового материала, причем нагревание проводят до получения пригодной для перекачки суспензии, которая после охлаждения до комнатной температуры содержит, мас.%:

а) растворенный пластик - 20 - 30

б) нерастворенный пластик - 5 - 15

в) жидкий углеводородный растворитель - 45 - 55

г) выделившийся неорганический материал - 1 - 15

д) невыделившийся неорганический материал - 5 - 15

3) отделение выделившегося в операции (2) неорганического материала (г) от остальной части суспензии, полученной в операции (2), и

4) проведение реакции неполного окисления полученной в операции (3) остальной части суспензии газом, содержащим свободный кислород, в присутствии регулятора температуры с получением сырого синтез-газа, восстановительного или топливного газа.

Подробное описание изобретения

Способ согласно изобретению позволяет обезвреживать отходы полимерных материалов без загрязнения окружающей среды и одновременно получать в качестве побочного продукта незагрязняющие синтез-газ, восстановительный или топливный газ, и безопасный шлак.

Отходы полимерных материалов, обрабатываемые, как далее описано, и превращаемые в пригодную для перекачки топливную суспензию, которую затем подают в газогенератор неполного окисления, содержат по меньшей мере один твердый углеродсодержащий термопластичный или термореактивный материал и связанное с ним неорганическое вещество, а именно, наполнитель или усиливающий материал. Очень часто в отходах полимерных материалов можно также найти серу.

Источниками лома полимерных материалов могут быть использованное оборудование, предметы домашнего обихода, упаковочные материалы, материалы промышленного назначения и выброшенные автомобили. Полимерные материалы в смесях могут быть выпущены в разное время и иметь разнообразный состав.

Утилизация негорючих неорганических веществ, включаемых в состав полимерных материалов в качестве наполнителей, катализаторов, пигментов и арматуры, путем извлечения обычно практически невыгодна из-за различий в их концентрации. Более того, полное сжигание может привести к выделению токсичных или зловонных веществ, включая летучие металлы и галогеноводороды.

Неорганические вещества, содержащиеся в отходах материалов на основе углеродсодержащих полимеров, представляют собой такие наполнители, как титановые белила, тальк, глины, алюминаты, сульфат бария и карбонаты. Катализаторы и ускорители реакций для термореактивных полимерных материалов включают оловосодержащие смеси для полиуретанов и кобальт- и марганецсодержащие смеси для полиэфиров. Красители и пигменты обычно представляют собой соединения кадмия, хрома, кобальта и меди, цветные металлы типа алюминия и меди в обрезках проводов с пластмассовой изоляцией; металлические пленочные покрытия; тканое и нетканое стекловолокно, графит- и боросодержащие армирующие добавки; сталь, латунь и никелевые добавки; и соединения свинца из автомобильных аккумуляторов. Возможно присутствие и другие тяжелых металлов типа кадмия, мышьяка, бария, хрома, селена и ртути.

Концентрация неорганических компонентов в твердых материалах на основе углеродсодержащих полимеров может варьировать в широком диапазоне от следовых количеств до 60% (обычно от 1 до 20%) от массы указанных полимеров. Отходы полимерных материалов могут быть в виде листов, экструдатов или литых изделий, армированных и вспененных пластиков.

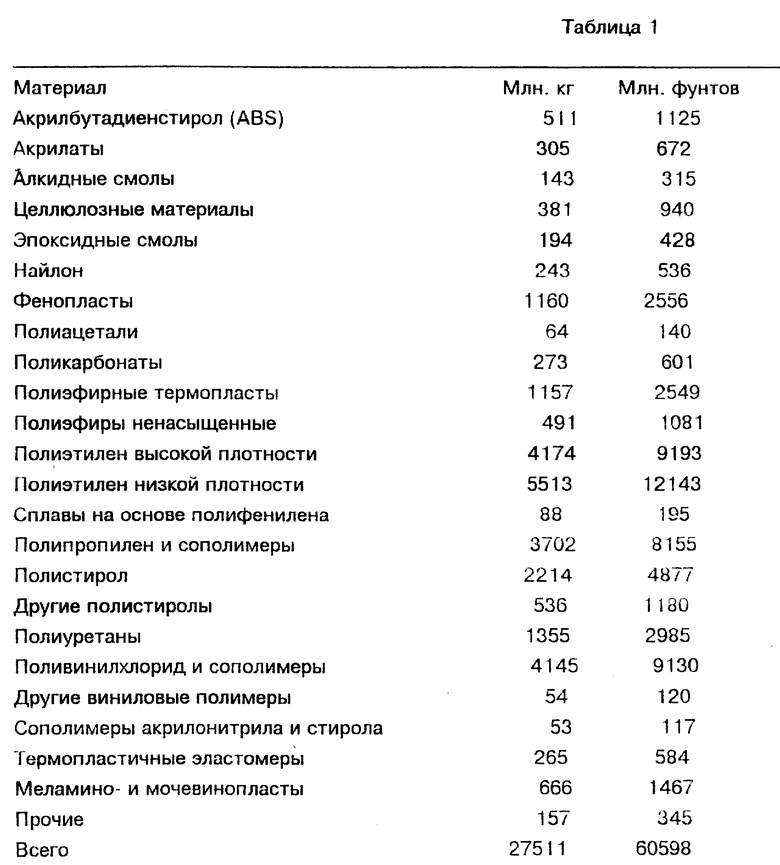

Дисперсионная среда содержит от 30 до 90% по массе пригодного для перекачки жидкого углеводородного растворителя. Термин "жидкий углеводородный растворитель" здесь и далее обозначает пригодный жидкий растворитель в виде углеводородного топлива, которое выбрано из группы, содержащей сжиженный нефтяной газ, продукты и кубовые остатки перегонки нефти, бензин, лигроин, керосин, сырую нефть, асфальт, газойль, мазут, масла из битуминозного песка и сланца, каменноугольное масло, ароматические углеводороды (такие, как бензол, толуол, ксилол), каменноугольный пек, рецикловый газойль после каталитического крекинга в псевдоожиженном слое, фурфурольный экстракт из газойля коксования и смеси перечисленных продуктов. Жидким растворителем также может служить отработанное углеводородное моторное масло. Пригодны углеводородные масла, которые имеют следующие свойства: температура начала кипения при атмосферном давлении более 257oC (500oF), кислотное число 0,70 - 1,0 мг КОН/г и анилиновая точка 37 - 43oC (100 - 110oF). Другие пригодные масла должны удовлетворять требованиям ASTM D2226, типы 101 и 102. Выражение "А и/или В" используется здесь в обычном смысле и означает как А или В, так и А и В. В табл.1 приведены данные об объемах продаж твердых углеродсодержащих полимерных материалов в США в 1991.

Твердый полимерный материал, содержащий углеродсодержащий полимер и неорганические вещества (наполнитель или арматуру). Имеет высшую теплотворную способность (ВТС) 6978-44194 кДж/кг (3000 - 19000 Btu/lb) твердого углеродсодержащего полимера. Полимерный материал гранулируют обычными способами так, чтобы размер гранул не превышал 6,4 мм (1/4 дюйма), в частности, 3,2 мм (1/8 дюйма). Гранулирование предпочтительно как метод уменьшения размеров сырья и может быть осуществлено с использованием произвольных обычных грануляторов или дробилок пластмасс, которые, например, способны легко резать или дробить куски твердой пластмассы в частицы, проходящие сквозь сито ASTM E11 Alternative Sieve Designation 1/4'' или мельче. Гранулят с максимальным размером частиц 6,4 мм (1/4'') может быть дополнительно измельчен до величины не более 3,2 мм (1/8''), что соответствует ASTM E11 Alternative Sieve Designation N 7. Например, могут быть использованы грануляторы и дробилки фирмы Enteleter Inc., 251 Welton St., Hamden, CT 06517. Зольность полученных при их использовании остатков лома полимерных материалов, обычно применяемых в автомобилестроении, составляет 58,2% по массе. К гранулированному твердому материалу на основе углеродсодержащих полимеров добавляют жидкость, содержащую жидкий углеводородный растворитель и получают пригодную для перекачки суспензию, которая содержит от 15 до 50% по массе твердого вещества и имеет ВТС не менее 11367 кДж/кг (4500 Btu/lb).

Полученную суспензию закачивают насосом в автоклав и нагревают в непосредственном контакте с указанным углеводородным жидким растворителем, взятым в количестве примерно 1 - 5 м.ч. на 1 м.ч. полимерного материала. Температуру в автоклаве поддерживают в пределах 204 - 257oC (400oF - 495oF) при избыточном давлении 22 - 110 кПа (150 - 750 фунтов на кв.дюйм). Эти условия предотвращают образование конденсата вследствие крекинга и закоксовывание остатка. Ожижение части полимерного материала в контакте с горячим жидким углеводородным растворителем происходит приблизительно в течение от 20 мин до 6 ч, например, в течение 30 мин. Частичное ожижение гранулированного полимерного материала продолжают до получения пригодной для перекачки суспензии, которая после охлаждения до комнатной температуры и сброса давления до атмосферного содержит, мас.%:

а) растворенный пластик - 20 - 30

б) нерастворенный пластик - 5 - 15

в) жидкий углеводородный растворитель - 45 - 55

г) выделившийся неорганический материал - 1 - 15

д) невыделившийся неорганический материал - 5 - 15

Растворенный пластик представляет ту часть гранулированного полимерного материала, которая подверглась ожижению при контакте с жидкими углеводородными растворителями. Нерастворенный полимер представляет ту часть гранулированного полимерного материала, которая осталась неожиженной после указанной обработки растворителем. Выделившийся неорганический материал представляет ту часть неорганического материала, которая может быть легко отделена от суспензии отстаиванием, просеиванием, фильтрованием или центрифугированием. Плотность выделенного неорганического материала превышает 1,2. Типичные выделенные неорганические вещества принадлежат к группе, содержащей кремний, алюминий, карбонат кальция и смеси перечисленных материалов. В эту группу также входят оксиды и/или сульфиды Na, Ca, Mg, Fe и их смеси. В одном из вариантов осуществления изобретения по меньшей мере часть выделившегося неорганического материала вновь подают в автоклав для дополнительного нагревания в указанном углеводородном жидком растворителе.

Невыделившийся неорганический материал представляет ту часть неорганического материала, полученного при ожижении гранулированного полимерного материала растворителем, которая осталась связанной в суспензии и не может быть легко отделена от нее осаждением, просеиванием, фильтрование или центрифугированием. Типичный невыделившийся неорганический материал представляет собой смеси оксидов и/или сульфидов следующих элементов: Al, Ba, Ca, Cu, Fe, K, Mg, Mn, Ni, P, Pb, Si, Sr и Ti. Частицы такого материала имеют размер менее 0,2 мм, то есть мельче частиц выделившегося неорганического материала.

Суспензию, содержащую гранулированный твердый материал, включающий углеродсодержащий полимер, жидкую дисперсионную среду и ограничитель температуры (например, H2O, CO2), подают насосом вместе с газом, содержащим свободный кислород, в реакционную зону аппарата высокого давления со стальными футерованными огнеупором стенками, где в свободном вертикальном нисходящем потоке происходит реакция неполного окисления с получением синтез-газа, восстановительного или топливного газа. Типичный газогенератор показан и описан в патенте США N 3544291, на который здесь сделана ссылка.

Для подачи потоков сырья в газогенератор может быть использована двух-, трех- или четырехканальная горелка кольцевого типа, такая, какая показана и описана в патентах США N 3847564 и N 4525175, на которые здесь сделана ссылка. Согласно патенту США N 3 847 564 газ, содержащий свободный кислород, с примесью, например, пара может быть введен одновременно в центральный канал 18 и внешний кольцевой канал 14 указанной горелки. Газ, содержащий свободный кислород, выбирают из группы, содержащей достаточно чистый кислород в количестве не менее 95 мол.%; воздух, обогащенный кислородом до концентрации более 21 моль.% и воздух. Такой газ подают при температуре приблизительно 37 - 532oC (100 - 1000oF). Суспензию гранулированного полимерного материала в жидком углеводородном растворителе закачивают насосом в реакционную зону газогенератора для неполного окисления через промежуточный кольцевой канал 16 при температуре около 340oC (650oF).

Горелка вставлена в верхнюю входную амбразуру некаталитического генератора синтез-газа, простираясь вдоль его продольной оси по направлению нисходящего потока, и впрыскивает многофазную смесь топлива, кислородсодержащего газа и ограничителя температуры в виде воды, пара или CO2 непосредственно в реакционную зону.

Соотношение концентраций топлива, кислородсодержащего газа и ограничителя температуры в питающем потоке газогенератора поддерживают достаточно точно, чтобы превратить значительную (приблизительно не менее 90% по массе) часть углерода, содержащегося в суспензии, в оксиды углерода и при этом обеспечить самоподдержание температуры в реакционной зоне приблизительно в интервале 972 - 1907oC (1800 - 3500oF), а предпочтительно в интервале приблизительно 1302 - 1522oC (2400 - 2800oF), чтобы получить расплавленный шлак. Давление в реакционной зоне неполного окисления должно быть приблизительно 1 - 30 атм. Далее, массовое отношение H2O к углероду в питающем потоке должно быть приблизительно 0,2 - 3,0 к 1,0, например, приблизительно 0,5 - 2,0 к 1,0. Атомное отношение свободного кислорода к углероду в питающем потоке должно быть приблизительно 0,8 - 1,5 к 1,0, например, приблизительно 0,9 - 1,2 к 1,0. Вышеуказанный рабочий режим обеспечивает получение восстановительной атмосферы, содержащей H2 и CO в реакционной зоне вместе с нетоксичным шлаком.

Время пребывания реагентов в зоне неполного окисления приблизительно 1 - 15 с, предпочтительно приблизительно 2 - 8 с. При подаче достаточно чистого кислорода в газогенератор состав отходящего из него газа в мол.% в пересчете на сухой будет следующим: H2 от 10 до 60, CO от 20 до 60, CO2 от 5 до 60, CH4 от 0 до 5, H2S + COS от 0 до 3, N2 от 45 до 80, Ar от 0,5 до 1,5. Непрореагировавший углерод, зола или расплавленный шлак также присутствуют в потоке отходящего газа. В зависимости от состава и назначения отходящий газ называют синтез-газом, восстановительным или топливным газом. Например, синтез-газ содержит смесь H2 + CO, которая может быть использована для химического синтеза; восстановительный газ также богат H2 + CO и может быть использован в реакциях восстановления; топливный газ содержит смесь H2 + CO и может содержать CH4. Преимущество способа заключается в том, что в очень горячей восстановительной атмосфере газогенератора токсичные компоненты неорганических веществ, содержащихся в твердом углеродсодержащем полимерном материале, вступают в соединение с присутствующими в нем негорючими компонентами и образуют нетоксичный невыщелачиваемый шлак, что позволяет продавать его как полезный побочный продукт. Так, например, охлажденный шлак может быть измельчен до частиц малых размеров, в частности менее 3,2 мм (1/8'') и использован в качестве дорожной постели или для изготовления строительных блоков. Горячий сходящий газовый поток из реакционной зоны быстро охлаждают до температуры ниже температуры реакции, а именно, приблизительно до 116 - 367oC (250 - 700oF) охлаждающей водой прямым контактом или, например, теплообменом через стенку для получения пара. Охлажденный газ можно очищать обычными методами. Так, по патенту США N 4052176, на который здесь сделана ссылка, можно использовать метод удаления H2S, COS и CO2. Дополнительное преимущество состоит в том, что при газификации неполным окислением таких галоидсодержащих полимеров, как поливинилхлорид, политетрафторэтилен, галогены улетучиваются в виде галогеноводородов (т.е. HCl, HF), и их отмывают из синтез-газа водой, содержащей аммиак или другие щелочи. Подобным способом могут быть обработаны пластмассы, содержащие бромистые антипирены (см. патент США N 4468376).

Ниже сущность изобретения поясняется примером осуществления, который не ограничивает объем прав.

Пример

4 т в сутки лома разнообразных использованных в автомобилях полимерных материалов (включая наполненные, ненаполненные и армированные), изготовленных с использованием таких полимеров, как полистирол, полиамид, полиуретан, поливинилхлорид, полипропилен и др. изменяют до частиц размером менее 3,2 мм (1/8'') и смешивают с 4 т в сутки отработанного углеводородного моторного масла, имеющего температуру начала кипения при атмосферном давлении приблизительно 120 - 257oC (250 - 450oF). Результаты полного химического анализа измельченной типичной смеси таких материалов приведены в табл.2. Результаты химического анализа золы, полученной из такой смеси, приведены в табл.3.

Таблица 2

Состав сухой смеси полимерных материалов по примеру

Вещество - мас.%

C - 23,8

H - 4,2

N - 0,9

S - 0,5

O - 12,3

Зола - 58,3

Таблица 3

Химический состав золы, полученной из смеси полимерных материалов по примеру

Вещество - мас.%

SiO2 - 33,20

Al2O - 36,31

Fe2O3 - 22,00

CaO2 - 9,20

MgO - 0,94

Na2O - 1,27

K2O - 0,43

TiO2 - 0,89

P2O3 - 0,92

Cr2O3 - 0,28

ZnO - 2,31

PbO - 0,09

BaO - 0,80

CuO - 0,89

NiO - 0,47

Пригодную для перекачки суспензию указанных материалов и отработанного масла подвергали неполному ожижению в автоклаве при температуре 244oC (475oF) и избыточном давлении 72,5 КПа (500 фунтов на кв.дюйм) в течение 30 мин. Откачиваемую из автоклава суспензию фильтровали для отбора выделившихся неорганических веществ, а фильтрат в обычном некаталитическом газогенераторе подвергали неполному окислению в свободном потоке при температуре около 1302oC (2400oF) и давлении около 72,5 КПа (500 фунтов на кв.дюйм) с использованием приблизительно 7 т в сутки кислородсодержащего газа. В итоге получили синтез-газ, содержащий H2 + CO, и около 3 т шлака. После охлаждения шлак представлял собой крупнозернистый блестящий невыщелачиваемый материал. Однако, если бы та же смесь полимерных материалов была полностью сожжена на воздухе, шлак, возможно, содержал бы токсичные вещества, такие, как хром в выщелачиваемой форме.

Другие модификации и варианты осуществления настоящего изобретения могут быть выполнены без отступления от основного изобретательского замысла и ограничения области применения лишь с теми ограничениями, которые следуют из формулы изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ НЕПОЛНОГО ОКИСЛЕНИЯ С ПОЛУЧЕНИЕМ ЭНЕРГИИ | 1994 |

|

RU2126489C1 |

| СОПЛО ТОПЛИВНОГО ИНЖЕКТОРА С ЗАЩИТНОЙ ОГНЕУПОРНОЙ ВСТАВКОЙ | 1998 |

|

RU2193926C2 |

| УТИЛИЗАЦИЯ СТОЧНОЙ ВОДЫ ПО СПОСОБУ ФИШЕРА - ТРОПША | 2001 |

|

RU2265642C2 |

| Способ получения сульфированного алкилфенолята кальция | 1973 |

|

SU547178A3 |

| ГАЗОГЕНЕРАТОР, УЗЕЛ ГОРЛОВИНЫ ГАЗОГЕНЕРАТОРА И СПОСОБ ЧАСТИЧНОГО ОКИСЛЕНИЯ ТОПЛИВНОЙ СМЕСИ | 1994 |

|

RU2128208C1 |

| Способ получения топливного газа | 1974 |

|

SU632294A3 |

| Способ разделения несмешивающихся жидкостей и устройство для его осуществления | 1976 |

|

SU686599A3 |

| Смазочная композиция | 1973 |

|

SU492093A3 |

| СПОСОБ ГИДРОКОНВЕРСИИ ТЯЖЕЛЫХ УГЛЕВОДОРОДОВ ПРИ НИЗКОМ ДАВЛЕНИИ (ВАРИАНТЫ) | 1997 |

|

RU2181751C2 |

| СПОСОБ ГИДРООБРАБОТКИ ДИСТИЛЛЯТОВ УГЛЕВОДОРОДНОГО СЫРЬЯ | 1993 |

|

RU2108366C1 |

Изобретение относится к экологически безопасным методам утилизации полимерных материалов. Способ неполного окисления углеродсодержащего материала предусматривает гранулирование и частичное ожижение пластмассового материала путем нагрева в закрытом автоклаве при температуре 204-257oC и избыточном давлении 22-110 кПа в присутствии пригодного для перекачки жидкого углеводородного растворителя. Полученная суспензия содержит растворенный пластик, нерастворенный пластик, углеводородный жидкий растворитель, выделившийся неорганический материал и невыделившийся неорганический материл. После удаления выделенного неорганического материала остальную суспензию подвергают реакции неполного окисления с получением сырого синтез-газа, восстановительного или топливного газа. Технический результат заключается в утилизации полимерных отходов при охране окружающей среды. 12 з.п. ф-лы, 3 табл.

Растворенный пластик - 20 - 30

Нерастворенный пластик - 5 - 15

Жидкий углеводородный растворитель - 45 - 55

Выделившийся неорганический материал - 1 - 15

Невыделившийся неорганический материал - 5 - 15

после чего отделяют выделившийся неорганический материал от остальной части суспензии с последующим проведением реакции неполного окисления оставшейся части суспензии в присутствии регулятора температуры.

Асфальтены - Не более 0,5 - 0,75

Полярные соединения - Не более 12 - 25

Насыщенные углеводороды - 20 - 35

5. Способ по п.1, отличающийся тем, что в качестве жидкого углеводородного растворителя используют углеводородное масло с температурой кипения при атмосферном давлении более 257oC, кислотным числом 0,70 - 1,0 мг КОН/г и анилиновой точкой 37 - 43oC.

| US 4468376, 1984 | |||

| US 4108730, 1978 | |||

| US 4443230, 1984 | |||

| Способ получения мягчителя для резиновых смесей | 1979 |

|

SU1147576A1 |

| Способ переработки полимерных отходов | 1990 |

|

SU1821477A1 |

Авторы

Даты

1999-02-20—Публикация

1994-09-30—Подача