Изобретение относится к области оптимизации процесса резания древесины для обеспечения получения щепы с необходимыми геометрическими параметрами, в частности с необходимой толщиной и шириной щепы при заданной ее длине.

Наиболее близким, по мнению заявителя, к заявленному способу является способ (опубликован на с. 106-116, 135-145, 178-197 в книге: Вальщиков Н.М. Рубительные машины. Л.: Машиностроение, 1970. - 325 с.), включающий в себя реализацию процесса резания, контроль геометрических параметров получаемой щепы и корректировку режима резания (числа оборотов ножа в минуту, угла наклона или угла разворота подаваемой заготовки к ножам на диск, геометрических параметров ножа) по результатам контроля геометрических параметров щепы. Недостатком способа является его трудоемкость.

Техническим результатом предлагаемого изобретения является повышение производительности процесса оптимизации для получения стабильной (однородной) по толщине и ширине щепы, что улучшает ее качество и способствует облегчению ее последующей обработки.

Технический результат достигается за счет применения метода косвенного контроля толщины и ширины щепы по параметрам силы резания, измеряемой и регистрируемой хотя бы в пределах одного реза ножа. Результат такого контроля используется для оптимизации процесса получения щепы путем целенаправленной корректировки режима резания (хотя бы за счет изменения числа оборотов ножа в минуту или за счет изменения угла наклона подаваемой заготовки).

Предлагаемое изобретение характеризуется следующими существенными признаками.

Ограничительные признаки: реализация процесса резания, контроль геометрических параметров получаемой щепы, корректировка режима резания по результатам контроля геометрических параметров щепы.

Отличительные признаки: рубительную машину оснащают динамометрическим устройством и приборами для определения и регистрации силы резания хотя бы в пределах одного реза заготовки, по регистрируемой кривой изменения силы резания выделяют по характерному гармоническому изменению силы резания участок, соответствующий установившемуся процессу резания, полагают, что каждому максимуму гармонически изменяющейся силы резания соответствует акт щепообразования, в качестве параметра оптимизации для корректировки режима резания применяют размах и период гармонически изменяющейся силы резания, а корректировку режима резания проводят из условия: чем меньше размах, тем меньше ширина щепы; чем меньше период, тем меньше толщина щепы при постоянной длине.

Причинно-следственная связь между существенными признаками и техническим результатом состоит в том, что экспериментально установлена и объяснена связь периода и размаха силы резания при элементарных актах щепообразования с геометрическими параметрами щепы, что создает условия оптимизации процесса получения щепы путем корректировки режима резания по результатам анализа регистрируемой силы резания.

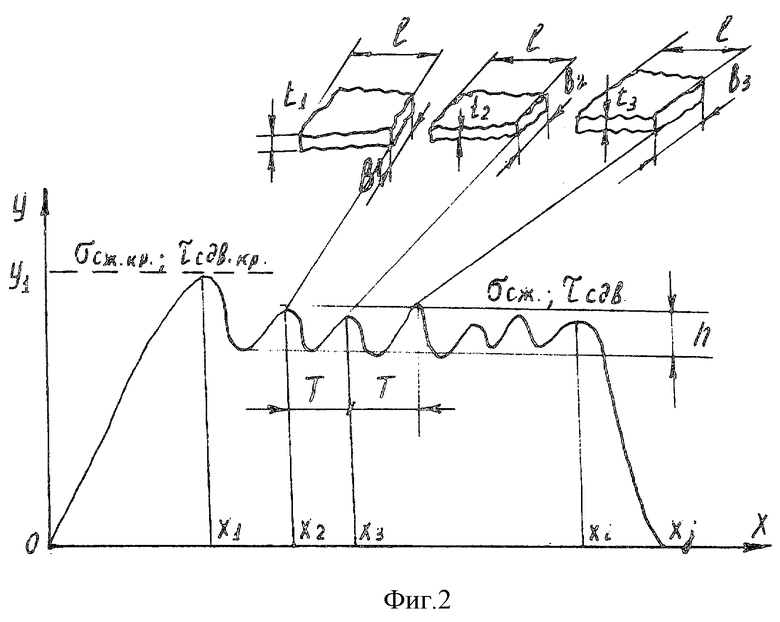

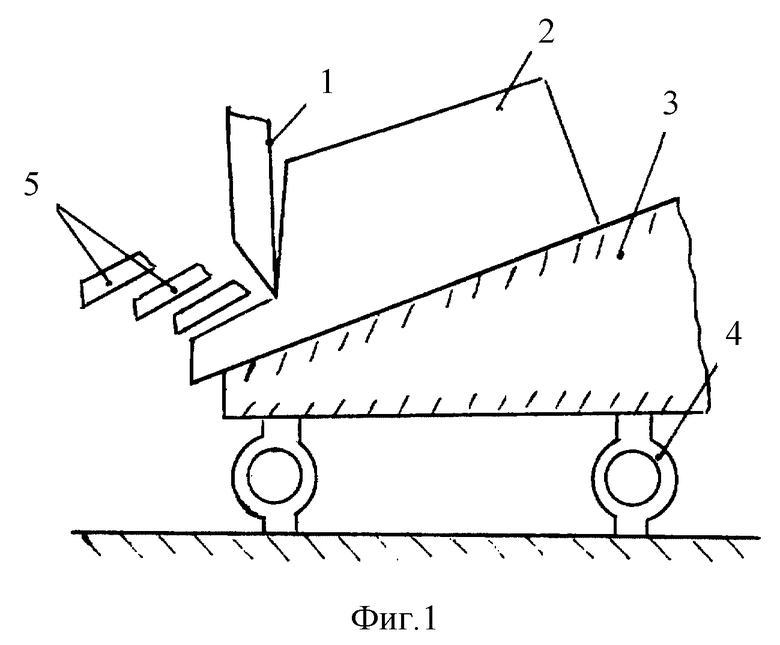

На фиг.1 показана схема щепообразования на рубительной машине, на фиг.2 дана иллюстрация к определению геометрических параметров щепы по записи изменения силы Y резания во время X одного реза ножа.

Обоснование способа состоит в следующем. Рассмотрим процесс продольно-поперечно-торцевого резания после того, как торец заготовки древесины сформирован лезвием ножа. При внедрении ножа 1 рубительной машины в тело заготовки 2, установленной соответствующим образом относительно плоскости ножа (ножевого диска) в загрузочном патроне 3 соответственно растет усилие Y резания, измеряемое динамометрическим устройством 4 и регистрируемое приборами записи и анализа. Действие ножа в поверхностных слоях древесины вызывает рост напряжений сжатия τсж и сдвига τсдв, При достижении некоторых критических величин τсж.кр и τсдв.кр происходит сдвиг элементарного объема древесины, т.е. происходит акт щепообразования (на фиг.1 позицией 5 обозначена щепа). Этому соответствует некоторый момент времени х1 и некоторая величина y1 силы Y резания. Сдвиг (скол) щепы приводит к падению напряжения и усилия резания, но перемещение ножа 1 приводит к нагружению последующих слоев древесины и соответственно к росту силы резания до (интервал x1-х2 времени) следующего акта щепообразования. И так далее до выхода ножа из древесины, т. е. до окончания реза. На записи изменения силы резания в процессе одного реза легко выделить три характерных участка: x1 - участок врезания, x1-xi - участок установившегося резания, характеризирующийся гармоническим изменением силы резания во времени и сопровождающийся стабильным процессом щепообразования; хi-хj - участок выхода ножа из резания. Экспериментальные исследования позволяют заключить, что число максимумов на гармонически изменяемой кривой изменения силы резания в установившийся период резания равно числу образовавшихся щепок.

Экспериментальные исследования также показали, что период Т=x1-х2; x2-x3 между соседними максимумами соответствует толщине щипы t. Иначе говоря T= t•k, где k - коэффициент пропорциональности, определяемый экспериментально. В то же время экспериментально установлено, что размах h взаимосвязан с шириной щепы при постоянной ее длине, т.е. b=f(h). Установленные зависимости можно охарактеризовать условием: чем меньше период, тем меньше толщина щепы и, наоборот, чем меньше размах, тем меньше ширина щепы и наоборот. Эти зависимости вполне объяснимы с позиций сопротивления материалов и механики деформируемого твердого тела.

Пример 1 реализации способа. В качестве заготовки брали сосну. Задавали определенный режим резания и длину щепы. Осуществляли резание до образования полного торца на заготовке. Образованный торец заготовки смазывали вязким клеящим веществом, не мешающим сдвигу щепок, но исключающим их разлетание. Осуществляли рез и записывали осциллограмму силы резания. Брали образовавшийся слепок щепок, считали их число, замеряли геометрические параметры каждой и сопоставляли с результатами записи изменения силы резания в период установившегося резания. По соотношению периода силы резания и толщины щепок устанавливали необходимость корректировки режима резания (например, за счет изменения угла заострения ножа). По соотношению размаха силы резания и ширины щепы устанавливали необходимость корректировки режима резания (например, за счет изменения угла наклона и угла разворота заготовки к плоскости ножа). Если требовалась корректировка, то проводили ее. Направление корректировки (увеличения угла заострения ножа или угла наклона заготовки) выбирали случайно. При повторном резе сравнение полученной вновь осциллограммы силы резания и геометрических параметров стружки показывало, правильно ли было выбрано направление корректировки и сама величина корректировки. После 3-4 таких процедур удавалось обеспечить получение щепы требуемых параметров, т.е. удавалось произвести оптимизацию процесса резания по геометрическим параметрам щепы. Это на порядок быстрее, чем в способе-прототипе.

Пример 2 реализации способа. Все делали так же, но в качестве заготовки брали березу. Получали щепу других параметров, но оптимизация также обеспечивалась, т.е. технический результат достигался.

Предлагаемый способ позволяет достаточно быстро произвести оптимизацию процесса получения щепы заданных размеров, чем повышается качество щепы.

| название | год | авторы | номер документа |

|---|---|---|---|

| ДИСКОВАЯ РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ИССЛЕДОВАНИЯ ПРОЦЕССА РЕЗАНИЯ | 2000 |

|

RU2198785C2 |

| РУБИТЕЛЬНАЯ МАШИНА | 2000 |

|

RU2192349C2 |

| РУБИТЕЛЬНАЯ МАШИНА ДЛЯ ИЗГОТОВЛЕНИЯ ТЕХНОЛОГИЧЕСКОЙ ЩЕПЫ | 2000 |

|

RU2179922C2 |

| СТАНОК СТРУЖКООБРАЗУЮЩИЙ | 2000 |

|

RU2172671C1 |

| КОНТРОЛЬНО-ИЗМЕРИТЕЛЬНЫЙ КОМПЛЕКС ДЛЯ КОНТРОЛЯ ИЗНОСА РЕЖУЩЕГО ИНСТРУМЕНТА | 1999 |

|

RU2169641C2 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 1999 |

|

RU2171924C1 |

| ГАЗОСТАТИЧЕСКИЙ ПОДШИПНИК | 2000 |

|

RU2196926C2 |

| СПОСОБ ОЦЕНКИ СВОЙСТВ ИНСТРУМЕНТАЛЬНЫХ МАТЕРИАЛОВ | 1996 |

|

RU2124715C1 |

| СПОСОБ ПОЛУЧЕНИЯ ДРЕВЕСНОГО УГЛЯ | 2000 |

|

RU2187534C1 |

| СПОСОБ АВТОМАТИЧЕСКОГО УРАВНОВЕШИВАНИЯ РОТАТИВНЫХ СИСТЕМ | 1995 |

|

RU2118805C1 |

Изобретение относится к способам получения древесной щепы на рубительных машинах. В процессе реза контролируют силу резания и по параметрам ее гармонического изменения корректируют режим резанья из условия: чем меньше период, тем меньше толщина щепы и наоборот, чем меньше размах, тем меньше ширина при постоянной длине щепы. Техническим результатом является повышение производительности процесса оптимизации для повышения качества щепы. 2 ил.

Способ оптимизации процесса получения щепы на рубительных машинах, включающий реализацию процесса резания, контроль геометрических параметров щепы и корректировку режима резания по результатам контроля, отличающийся тем, что в качестве параметров для корректировки режима резания принимают период и размах гармонически изменяющейся силы резания из условия: чем меньше период, тем меньше толщина щепы и наоборот; чем меньше размах при постоянной длине щепы, тем меньше ширина и наоборот.

| ВАЛЬЩИКОВ Н.М | |||

| Рубительные машины | |||

| - Л.: Машиностроение, 1970, с.106-116, 135-145, 178-197 | |||

| Устройство для контроля ножей в процессе работы рубительной машины | 1982 |

|

SU1055653A1 |

Авторы

Даты

2002-12-10—Публикация

2000-06-09—Подача