Изобретение относится к механическим испытаниям материалов и может быть использовано для оценки свойств инструментальных материалов, в том числе с износостойкими покрытиями.

Известно (Мокрицкий В.Я., Федеев В.С., Паладин Н.М. и др. Микромеханические испытания режущих инструментов. /Информационный листок N 313-83 Хабаровского ЦНТИ, 1983 г.) решение, в котором микрохрупкость и сопротивление инструментального материала разрушению оценивают посредством осуществления скрайбирования (нанесение царапины алмазной пирамидой) и замером параметров трещины и зоны повреждаемости инструментального материала. Недостатком решения является относительно невысокая корреляция между оцениваемыми параметрами и результатами стойкостных испытаний инструмента.

Наиболее близким, по мнению заявителя, по технической сущности является решение (Майстренко А.П., Дуб С.Н. Прогнозирование износостойких хрупких материалов по твердости и трещиностойкости. Заводская лаборатория, N 2, 1991, с. 52-54), в котором на поверхности образца методом скрайбирования выполняют царапины при различной величине нагрузки, измеряют параметры царапины (трещины) и по известным расчетным зависимостям определяют износостойкость, как функцию твердости и трещиностойкости инструментального материала. Недостатком решения является большая трудоемкость расчетной части и относительно невысокая достоверность оценки свойств инструментального материала в силу того, что расчеты выполняются по зависимостям, полученным эмпирическим путем и, соответственно, обладающим значительными погрешностями.

Задачей заявляемого изобретения является создание простого экспресс-способа, позволяющего оперативно и достаточно достоверно оценивать отдельные свойства инструментального материала, имеющие корреляционную связь с износостойкостью и работоспособностью.

Технический результат, достигаемый в процессе поставленной задачи, заключается в повышении информативности и достоверности заявляемого способа, обеспечиваемом при скрайбировании образца такой характер разрушения (повреждаемости) поверхности, который наиболее характерен для реальных условий эксплуатации инструмента (см. рис. 2.1. в работе: Кабалдин Ю.Г., Мокрицкий В. Я., Семашко Н.А., Тараев С.П. Современные методы конструирования, контроля качества и прогнозирования работоспособности режущего инструмента. - Владивосток, изд-во ДВГТУ, 1990 - 124 с.). Такой характер нагружения испытываемого инструментального материала осуществляют перемещением индентора (или образца) с образованием сетки следов, где именно участки пересечения дают наиболее информативный материал в силу того, что они инициируют процессы хрупкого разрушения, трещинообразования и отслаивания.

Таким образом, заявляемый объект, как и прототип, включает в себя нагружение образца индентором, относительное перемещение образца и индентора по исследуемой поверхности, оценку степени повреждения поверхности образца в зоне следа скрайбирования, отличающийся тем, что выполняют серию перемещений, образец поворачивают в плоскости исследуемой поверхности на угол, вновь выполняют серию перемещений с образованием сетки следов скрайбирования, а о свойствах материала судят по площади разрушения поверхности в ячейках сетки. О свойствах материала судят по расстоянию между следами перемещений из условия, чем меньше расстояние при равной площади разрушения, тем выше сопротивляемость материала разрушению.

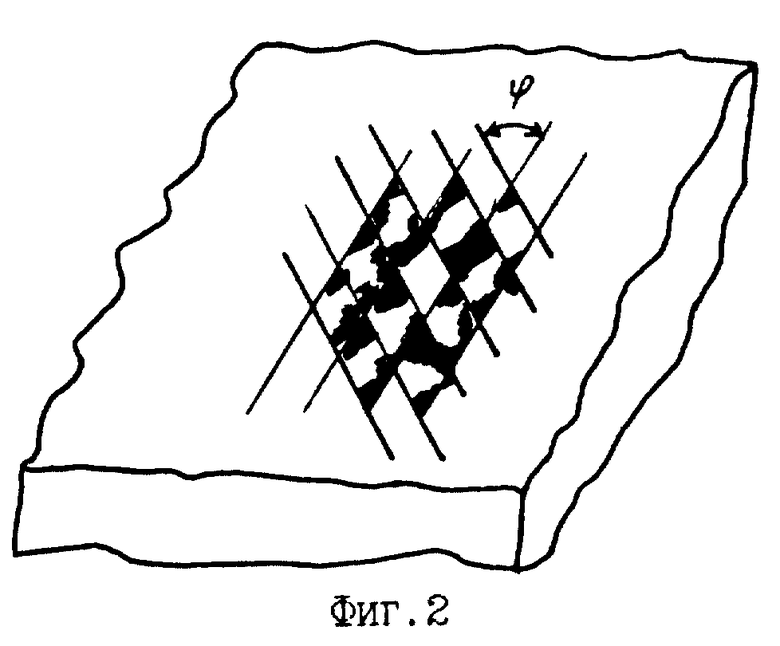

На фиг. 1 приведена схема нагружения образца с прямоугольной сеткой; на фиг. 2 - с ромбовидной сеткой.

Обоснование способа основано на положении: эксплуатационные свойства инструментального материала, склонного в разрушению трещинообразованием, тем выше, чем меньше повреждаемость выкрошиванием микрообъемов его поверхностных слоев. Это положение справедливо в том числе и для материалов с износостойкими покрытиями. Эксплуатация инструмента (особенно при прерывистом резании) связана с образованием сетки микротрещин в результате силового и термического воздействия.

Следовательно, и оценка свойств материалов без осуществления процесса резания может быть основана при создании на образце сетки повреждений, что наиболее просто реализуется скрайбированием. Чем выше прочность, трещиностойкость и прочность сцепления у материала, тем меньшая площадь поверхности выкрошится при скрайбировании. Информацию о выкрошивании можно получить в результате одного (или нескольких) перемещений (скрайбировании), но инициировать выкрошивание можно при перемещении индентора по концентраторам, роль которых могут выполнять следы предшествующих перемещений. Следовательно, информативность и достоверность экспрессных испытаний можно обеспечить при испытаниях образца с образованием сетки следов перемещений индентора. Тогда работа разрушения материала будет соответствовать площади разрушения при равном размере ячеек сетки, либо будет соответствовать размеру ячеек сетки при равной площади разрушения.

Пример 1 реализации способа.

Брали пластины 1 из твердого сплава ВК8. Для улучшения условий визуального наблюдения результатов скрайбирования рабочую поверхность пластин немного подполировывали. Пластину размещали на специальном устройстве, в образец внедрили индентор и перемещали столик с образцами. Затем столик смещали в перпендикулярном направлении на некоторое расстояние L, вновь осуществляли перемещение, т.е. образовывали ряд следов 2 в виде царапин на поверхности образца Затем стол с образцом поворачивали на некоторый угол ϕ и осуществляли перемещение стола. При этом перемещении (след 3) индентор пересекал следы 2 предшествующих нагружений образца и даже при малых нагрузках на индентор в местах пересечений следов наблюдались местные выкрошивания 4 инструментального материала. Затем стол с образцом смещали на некоторое расстояние а1 и вновь осуществляли перемещение (след 5) индентора. Если расстояние а1 выбрано достаточно малым (в нашем случае при нагрузке 60 кгС, коническом алмазном инденторе, скорости перемещения примерно 100 мм в минуту расстояние а1 выбирали 1,5-4 мм), то при этом наблюдалась большая площадь выкрошивания, чем при первом (след 3) нагружении. Так выполняли еще несколько нагружений (со смещением а1 и измеряли площадь выкрошиваний. В пределах одного образца она сохранялась практически постоянной.

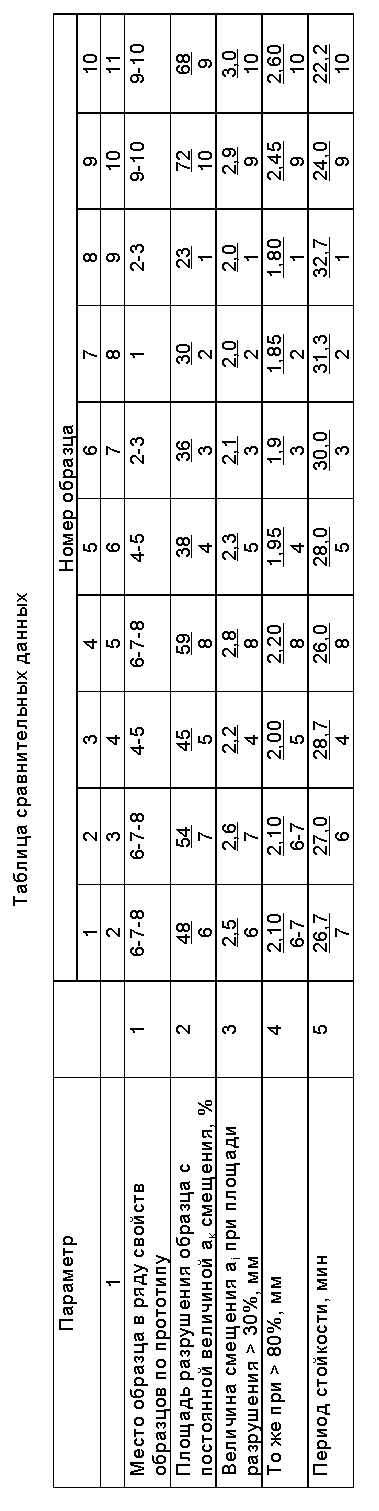

Затем смещали стол с образцом на расстояние а2<a1 меньшее, чем в предшествующем случае и вновь осуществляли несколько нагружений. Площадь (позиция 6) выкрошиваемых участков 6 при a2 больше, чем при a1. Осуществляли несколько нагружений со смещением a2 и замеряли площадь выкрошивания. Затем уменьшали a < a2 < a1 величину смещения и вновь нагружали образец. Так поступали до тех пор, пока при некоторой величине a1 смещения площади выкрошивания в ячейках сетки следов не приблизилась к 100%. Затем эти же образцы (сетка следов наносилась на тех участках пластинок, которые при резании не взаимодействуют со стружкой, т.е. на фиг. 1 показан фрагмент образца) подвергали испытанию в реальных условиях резания при точении. Результаты сравнительных испытаний 10 образцов приведены в таблице, где в строке 1 обозначено место образца в ряду по убыванию свойств образцов при оценке этих свойств по прототипу (образец 7 имеет 1 место, т.е. лучший из 10 образцов). В строке 2 в процентах от общей площади ячеек сетки приведена площадь разрушения при нагружениях образца с некоторой постоянной величиной ak смещения. Там же в знаменателе указано место для образца в ряду по возрастанию площади (образец 8 имеет меньшую площадь разрушения, следовательно, он лучший по свойствам). В строке 3 приведена величина ai смещения, при которой на данном образце площадь разрушения превышала 30%. Так же в знаменателе указаны места образцов в ряду возрастания величины смещения (чем при большем расстоянии между следами нагружения выкрошивания та же площадь образца, тем хуже свойства образца). В строке 4 приведена такая же информация, но при значительной (более 80%) площади разрушения образцов. В строке 5 приведены результаты стойкостных испытаний этих образцов при точении, т.е. дан период стойкости до достижения заданного износа. В знаменателе дано место образца в порядке убывания стойкости.

Данные однозначно показывают, что:

1. достоверность оценки (строки 1 и 5) свойств по прототипу недостаточно (см. образцы 9 и 10, 7 и 8 и т.д.);

2. площадь разрушения между следами сетки перемещений при постоянной величине смещения ak может служить критерием оценки свойств инструментальных материалов;

3. величина смещения между следами нагружений при равной площади разрушения может служить критерием оценки свойств инструментальных материалов.

Пример 2 осуществления способа.

Брали образцы (5 штук) из быстрорежущей инструментальной стали Р6М5 с покрытием из нитрида титана. Подобным же образом проводили испытания. По результатам испытаний получены выводы, аналогичные приведенным в примере 1.

Пример 3 осуществления способа.

Аналогичен примерам 1 и 2, но для интенсификации процесса разрушения инструментального материала произведена оптимизация угла ϕ пересечения следов нагружения образца, т.е. оптимизация формы ячеек сетки пересечений следов перемещений. Так оказалось, что наиболее интенсивно процесс разрушения поверхностных слоев инструментального материала и особенно его покрытия происходит при угле пересечения, равным 90o, фиг. 1, либо при угле, образующем ячейку сетки в форме ромба. Очевидно, при этих условиях явления, способствующие отслоению и скалыванию поверхностных слоев, проявляются в наиболее полной форме.

В сравнение с базовым объектом (им принят аналог по информационному листку N 313-83 Хабаровского ЦНТИ) заявляемый способ позволяет на 20-40% повысить достоверность оценки таких свойств материалов, как микрохрупкость, трещиностойкость, прочность сцепления покрытия с основой.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЯ МАТЕРИАЛОВ | 1998 |

|

RU2147737C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| ПРИБОР ДЛЯ СКЛЕРОМЕТРИЧЕСКИХ ИССЛЕДОВАНИЙ | 1998 |

|

RU2147735C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ОТНОШЕНИЮ ОБЩЕЙ ДЛИНЫ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ К ДЛИНЕ ЛУНКИ ОТСКОКА | 2013 |

|

RU2539116C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ПЛОЩАДИ СЛЕДА МАЯТНИКОВОГО СКРАЙБИРОВАНИЯ | 2014 |

|

RU2555207C1 |

| СПОСОБ СРАВНИТЕЛЬНОЙ ОЦЕНКИ СВОЙСТВ МАТЕРИАЛОВ ПО ДЛИНЕ МЕЖДУ ЛУНКОЙ И ОСНОВНОЙ ЧАСТЬЮ СЛЕДА ИНДЕНТОРА ПРИ МАЯТНИКОВОМ СКРАЙБИРОВАНИИ | 2013 |

|

RU2539725C1 |

Изобретение относится к механическим испытаниям материалов и может быть использовано для оценки свойств инструментальных материалов. Технический результат состоит в создании схемы испытаний, приближенной к реальным условиям разрушения инструментального материала при резании, и повышении информативности и оперативности оценки его свойств. Технический результат достигается выполнением серии относительных перемещений индентора и образца с изменением их взаимного положения и оценке свойств материала по площади разрушения поверхности. 1 з.н. ф-лы, 2 ил., 1 табл.

| Майстренко А.П., Дуб С.Н | |||

| Прогнозирование износостойкости хрупких материалов по твердости и трещиностойкости | |||

| - Заводская лаборатория, N 2, с | |||

| Устройство для устранения мешающего действия зажигательной электрической системы двигателей внутреннего сгорания на радиоприем | 1922 |

|

SU52A1 |

| Мокрицкий Б.Я., Фадеев В.С., Паладин Н.М | |||

| и др | |||

| Микромеханические испытания режущих инструментов | |||

| Способ получения древесного угля | 1921 |

|

SU313A1 |

| Способ определения адгезионной прочности покрытия | 1988 |

|

SU1536275A1 |

| Способ определения адгезии покрытия к подложке | 1988 |

|

SU1626132A1 |

| DE 1909923 B2, 24.02.77 | |||

| DE 2924347 A1, 18.12.80. | |||

Авторы

Даты

1999-01-10—Публикация

1996-04-16—Подача