Изобретение относится к области машиностроения, в частности к диагностированию износа режущего инструмента и может быть использовано на станках с ЧПУ для операционного контроля работоспособности режущего инструмента.

Известно устройство для контроля выходных параметров процесса резания, содержащее последовательно соединенные приемный электроакустический преобразователь, предварительный усилитель, полосовой фильтр, основной усилитель с детектором, усредняющий фильтр низких частот, регистрирующий блок и три дискриминатора-формирователя с регулируемыми порогами дискриминации, а также одновибратор с регулируемым временем срабатывания и блок регистрации сигнала (а.с. 921689 РФ, МКИ В 23 В 25/06. Устройство для контроля выходных параметров процесса резания. Опубл. в БИ 1982 - N 15).

Недостатком этого решения является наличие фильтра низких частот, что значительно увеличивает время измерений, а частота пропускания фильтра устанавливается для каждого контролируемого процесса на основе экспериментов, что не позволяет применять его в условиях ГПС. Кроме того, в состав устройства входит множество аппаратных блоков, представляющих собой опытно-экспериментальные образцы, в связи с чем может применяться ограниченно.

Также известно устройство для контроля износа режущего инструмента, содержащее блок регистрации и последовательно соединенные приемник сигналов АЭ, предварительный усилитель, блок полосовых фильтров, основной усилитель и дифференциальный дискриминатор с регулируемыми порогами дискриминации, первый двоичный счетчик импульсов с регулируемым числом двоичных разрядов, второй двоичный счетчик импульсов, цифроаналоговый преобразователь, аналоговый запоминающий блок, к выходу которого подключен блок регистрации, причем вход дифференциального дискриминатора подключен к выходу основного усилителя, а второй вход второго счетчика импульсов подключен к выходу первого дискриминатора (а.с. 1038083 РФ, МКИ В 23 В 25/06. Способ контроля износа режущего инструмента и устройство для его осуществления. Опубл. в БИ 1983 - N 32).

Недостатком данного решения является, то что оно работает на принципе использования явления АЭ в высокочастотном диапазоне, где меньше сказываются частотные составляющие вибрации системы СПИД, однако влияние их не исключает, тем самым снижает надежность диагностирования. Аппаратура, используемая в данном устройстве хотя и обладает широкими возможностями но является специализированной, что также снижает универсальность устройства. Кроме того выход из строя одного из компонентов устройства контроля полностью выводит его из строя, что также снижает надежность и эффективность работы оборудования.

Данное изобретение направлено на решение задачи создания универсального диагностируемого комплекса, обладающего высокой достоверностью контролируемых параметров и повышенной точностью измерений, тем самым повышая надежность и эффективность станочного оборудования.

Технический результат, который может быть получен при осуществлении изобретения, заключается в повышенной точности измерений износа инструмента и достоверности контролируемых параметров, универсальности применяемого оборудования.

Технический результат достигается за счет того, что в контрольно-измерительном комплексе для контроля износа режущего инструмента, содержащем последовательно соединенные приемник сигналов акустической эмиссии, предварительный усилитель, блок полосовых фильтров и основной усилитель, между блоком полосовых фильтров и основным усилителем включен интегратор, выполненный с возможностью осуществления двух операций интегрирования за один оборот шпинделя со сдвигом начал интегрирования относительно друг друга на половину периода вращения шпинделя, а выход основного усилителя подключен к входам устройства контроля, выполненного в виде отдельного блока и имеющего два входа, причем через первый вход устройства контроля, используемый для диагностирования режущего инструмента по частоте сигналов акустической эмиссии, последовательно подключены фильтр, аналого-цифровой преобразователь, выход которого подключен к первому каналу двухканального запоминающего устройства, а через второй вход устройства контроля, используемый для диагностирования режущего инструмента по амплитуде сигналов акустической эмиссии, последовательно подключены фильтр, блок апериодических фильтров, амплитудный дискриминатор и аналого-цифровой преобразователь, выход которого подключен ко второму каналу запоминающего устройства, при этом выходы запоминающего устройства параллельно соединены со входами блока сравнения как через микропроцессор, так и непосредственно, при этом выходы блока сравнения предназначены для генерирования сигнала о замене инструмента.

Контрольно-измерительный комплекс показан на фиг. 1.

Комплекс состоит из соединенных последовательно приемника сигналов АЭ 3, предварительного усилителя 4, блока полосовых фильтров 5, интегратора 6, основного усилителя 7 и устройства контроля 8, которое подключается к устройству ЧПУ станка 9.

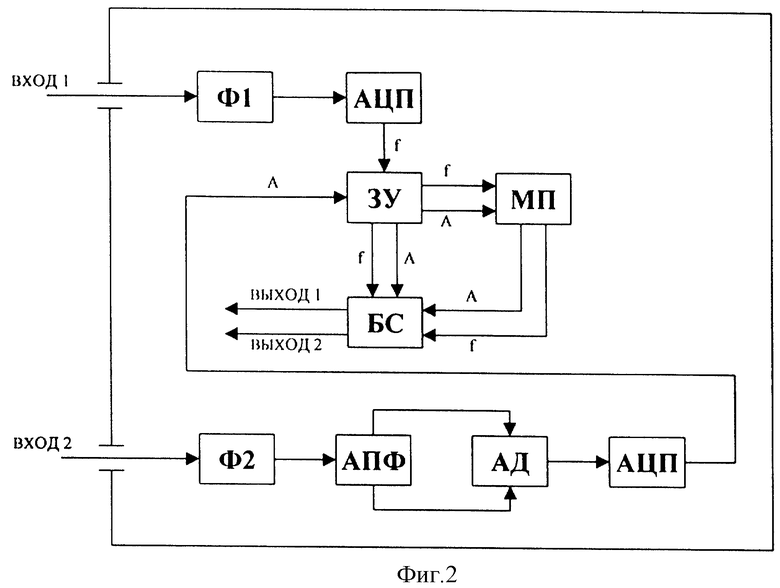

Структурная схема устройства контроля приведена на фиг. 2.

Контрольно-измерительный комплекс работает следующим образом.

Акустико-эмиссионный сигнал, состоящий из полезного сигнала, соответствующего процессу обработки и периодических сигналов помех, вызванных вибрациями станочной системы, регистрируется приемником сигналов АЭ 3, поступает на вход предварительного усилителя 4, причем важно отметить, что чем ближе будет расположен данный блок к датчику АЭ, тем меньше будут сказываться помехи, вызванные флуктуационными электрическими и магнитными полями. Далее сигнал, пройдя через блок полосовых фильтров 5, поступает на интегратор 6, время интегрирования которого постоянно. Причем за один оборот шпинделя операция интегрирования осуществляется дважды, а моменты ее начала сдвинуты относительно друг друга на половину периода вращения шпинделя. Благодаря этому сигнал помехи накладывается на полезный сигнал (в первом такте в фазе, во втором такте в противофазе) и поэтому при суммировании компенсируется. После операции интегрирования сигнал усиливается основным усилителем 7 и поступает на вход устройства контроля 8 (фиг. 1).

Работа устройства ведется в реальном времени и основана на запоминании и сравнении текущего значения частоты акустико-эмиссионного сигнала с соответствующим критическому износу инструмента (используется первый вход устройства контроля (УК)), аналогичные действия осуществляются с амплитудой сигнала АЭ, для этого используется второй вход УК.

Поступив на второй вход УК (фиг. 2), сигнал через фильтр Ф2 поступает на амплитудный дискриминатор, выполненный по мостовой схеме, позволяющей детектировать верхнюю и нижнюю границу сигнала за период. Дискриминатор позволяет выделить полезный сигнал от сопутствующих шумов, создаваемых работой измерительной аппаратуры, по амплитудному признаку. В зависимости от уровня полезного сигнала амплитудный дискриминатор генерирует прямоугольный импульс, нормированный по длительности, который затем поступает в запоминающее устройство (ЗУ), где происходит запоминание значения амплитуды сигналов АЭ, соответствующей неизношенному инструменту, следует отметить, что операция запоминания происходит в самом начале обработки, предполагается, что при замене обработанной детали на новую заготовку той же партии, параметры (амплитуда, частота) для пары инструмент-деталь неизменны.

По ряду литературных данных, а также в ходе собственных экспериментов по изучению влияния износа инструмента на амплитуду сигналов АЭ выявлено, что при достижении величины критического износа происходит изменение амплитуды сигнала более чем на 100%. Поэтому в качестве диагностирующего критерия принято изменение амплитуды акустического сигнала в 2 раза или иначе Акр = 2Анорм.

В блоке сравнения происходит сопоставление текущего значения амплитуды акустико-эмиссионного сигнала с уставочным. При превышении текущего уровня над значением, хранящимся в запоминающем устройстве, более чем в два раза генерируется сигнал, понятный ЧПУ станка, на отключение подачи и замену инструмента.

Первый вход УК, в режиме обучения используется для выявления частоты сигналов АЭ, соответствующей предельному износу инструмента. Значение частоты автоматически фиксируется при определении критического износа первого инструмента и затем считается предельным для однотипных пар инструмент-деталь.

При дальнейшей обработке партии деталей диагностирование состояния инструмента осуществляется сразу по двум признакам, как по уровню колебаний сигналов АЭ, так и по его частоте.

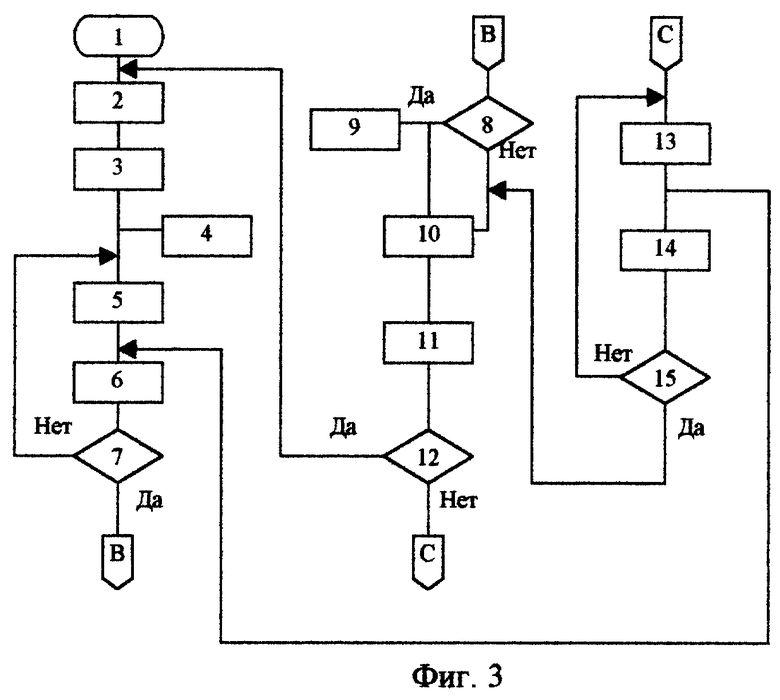

Рассмотрим алгоритм работы устройства контроля, реализующего акустико-эмиссионный метод, в составе контрольно-измерительного комплекса (фиг. 3). Алгоритм предусматривает диагностирование режущего инструмента по двум критериям: амплитуде акустического сигнала и частоте. Блок 2 - резание острым резцом. В блоке 3 происходит запоминание амплитуды сигналов АЭ, соответствующей неизношенному инструменту, причем операция запоминания происходит в самом начале обработки, в дальнейшем при замене обработанной детали на новую заготовку амплитуда считается неизменной для пары инструмент-деталь. В блоке 4 рассчитывается диагностируемый критерий (Акр = 2Анорм), который заносится в запоминающее устройство. Блок 5 - продолжение резания. В блоке 6 фиксируется текущее значение амплитуды сигналов АЭ, которое затем поступает в блок сравнения 7, где происходит сопоставление текущего значения амплитуды сигналов АЭ со значением, хранящимся в запоминающем устройстве. При превышении текущего значения над значением, соответствующим диагностируемому критерию, генерируется сигнал на отключение подачи (блок 10) и замену инструмента (блок 11). Одновременно в блоке 9 происходит фиксирование значения частоты сигналов АЭ при определении критического износа первого инструмента и затем считается предельным для однотипных пар инструмент-деталь. При дальнейшей обработки партии деталей диагностирование состояния инструмента осуществляется сразу по двум признакам, как по уровню колебаний сигналов АЭ, так и по его частоте. Работа блоков 13, 14, 15 по диагностированию уровня колебаний сигналов АЭ аналогична работе блоков 5, 6, 7 по амплитудному диагностированию. Если же условия обработки для пары инструмент-деталь изменились (блок 12), то работа алгоритма опять осуществляется в режиме обучения.

Изобретение позволяет повысить точность измерения износа режущего инструмента, использовать для диагностирования универсальную аппаратуру, тем самым повысить надежность механообработки в автоматизированном производстве.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОЦЕНКИ КАЧЕСТВА СЦЕПЛЕНИЯ ПОКРЫТИЯ С ОСНОВОЙ | 1996 |

|

RU2117930C1 |

| СПОСОБ КОНТРОЛЯ СВОЙСТВ И ДИАГНОСТИКИ РАЗРУШЕНИЯ ИЗДЕЛИЙ | 1998 |

|

RU2138039C1 |

| УСТРОЙСТВО КОНТРОЛЯ ИЗНОСА И ПРОГНОЗИРОВАНИЯ ОСТАТОЧНОЙ СТОЙКОСТИ РЕЖУЩЕГО ИНСТРУМЕНТА ДЛЯ СИСТЕМЫ ЧПУ СТАНКА | 2009 |

|

RU2417140C1 |

| СПОСОБ АКУСТИЧЕСКОГО КОНТРОЛЯ ТРЕЩИНОСТОЙКОСТИ ИЗДЕЛИЙ | 1998 |

|

RU2140076C1 |

| СПОСОБ КОНТРОЛЯ ФИЗИКО-МЕХАНИЧЕСКИХ СВОЙСТВ ИЗДЕЛИЙ | 1998 |

|

RU2138038C1 |

| ПРЕОБРАЗОВАТЕЛЬ АМПЛИТУДЫ, ФАЗЫ И ЧАСТОТЫ СО ЗВЕНОМ ПОСТОЯННОГО НАПРЯЖЕНИЯ | 1999 |

|

RU2166831C2 |

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| ТРАНСФОРМАТОРНО-ТИРИСТОРНЫЙ КОМПЕНСАТОР ОТКЛОНЕНИЙ НАПРЯЖЕНИЯ И РЕАКТИВНОЙ МОЩНОСТИ | 1999 |

|

RU2158953C1 |

| СИСТЕМА АВТОМАТИЧЕСКОЙ КОМПЕНСАЦИИ РЕАКТИВНОЙ МОЩНОСТИ И ОТКЛОНЕНИЙ НАПРЯЖЕНИЯ ТРАНСФОРМАТОРНОЙ ПОДСТАНЦИИ | 2000 |

|

RU2166226C1 |

| СПОСОБ ИССЛЕДОВАНИЯ СВОЙСТВ МАТЕРИАЛА ИЗДЕЛИЙ | 1998 |

|

RU2140075C1 |

Изобретение относится к машиностроению, в частности к диагностированию износа режущего инструмента, и может быть использовано на станках с ЧПУ для операционного контроля работоспособности режущего инструмента. Технический результат - повышение достоверности контролируемых параметров и повышение точности измерений. Предлагаемый комплекс состоит из последовательно соединенных приемника сигналов акустической эмиссии, предварительного усилителя, блока полосовых фильтров, интегратора, основного усилителя и устройства контроля, которое подключается к устройству ЧПУ станка. В измерительном комплексе между блоком полосовых фильтров и основным усилителем включен интегратор. Устройство контроля выполнено в виде отдельного блока, имеющего два входа. Устройство контроля позволяет вести диагностирование состояния режущего инструмента по двум параметрам - амплитуде и частоте сигналов акустической эмиссии. 3 ил.

Контрольно-измерительный комплекс для контроля износа режущего инструмента, содержащий последовательно соединенные приемник сигналов акустической эмиссии, предварительный усилитель, блок полосовых фильтров и основной усилитель, отличающийся тем, что между блоком полосовых фильтров и основным усилителем включен интегратор, выполненный с возможностью осуществления двух операций интегрирования за один оборот шпинделя со сдвигом начала интегрирования относительно друг друга на половину периода вращения шпинделя, а выход основного усилителя подключен к входам устройства контроля, выполненного в виде отдельного блока и имеющего два входа, причем через первый вход устройства контроля, используемый для диагностирования режущего инструмента по частоте сигналов акустической эмиссии, последовательно подключены фильтр, аналого-цифровой преобразователь, выход которого подключен к первому каналу двухканального запоминающего устройства, а через второй вход устройства контроля, используемый для диагностирования режущего инструмента по амплитуде сигналов акустической эмиссии, последовательно подключены фильтр, блок апериодических фильтров, амплитудный дискриминатор и аналого-цифровой преобразователь, выход которого подключен ко второму каналу запоминающего устройства, при этом выходы запоминающего устройства параллельно соединены со входами блока сравнения как через микропроцессор, так и непосредственно, при этом выходы блока сравнения предназначены для генерирования сигнала о замене инструмента.

| Способ контроля износа режущего инструмента и устройство для его осуществления | 1982 |

|

SU1038083A1 |

| УСТРОЙСТВО ДЛЯ РАЗМЕТКИ СКЛЕРЫ И ПАРАЦЕНТЕЗОВ РОГОВИЦЫ ГЛАЗА | 2020 |

|

RU2743845C1 |

| US 5176053 A, 05.01.1993 | |||

| GB 1436704, 26.05.1976. | |||

Авторы

Даты

2001-06-27—Публикация

1999-06-11—Подача