Изобретение относится главным образом к металлургической промышленности, однако может быть широко использовано и в других отраслях народного хозяйства, таких как машиностроение, авиация, космонавтика, транспорт, нефте-газодобывающая промышленность, энергоустановки и пр.

Известен ряд устройств для нанесения покрытий, содержащие порошковый дозатор-питатель с бункером для содержания порошка и каналами подвода рабочего газа (А.С. 1138429, кл. С 23 С 4/00, 1983 г.). В известном устройстве не стабилизирован расход плохосыпучих, микродисперсных порошков, что не позволило организовать контролируемый технологический процесс.

Известно устройство для нанесения покрытий, содержащее камеру смешения со сверхзвуковым соплом, бункер для засыпки порошка с питателем-дозатором порошка и систему подачи рабочего газа (А.С. 1618778, кл. С 23 С 4/00, 1991 г.).

Известное устройство не обеспечивает разгон смеси порошка до необходимого уровня скоростей, обеспечивающих формирование покрытий с заданными механическими и физико-химическими свойствами одинаковыми по всей поверхности детали.

Известно устройство для нанесения покрытий, содержащее бункер для загрузки порошковой смеси с питателем-дозатором, систему подачи газа к питателю-дозатору, камеру смешения, распыливающую головку, связанную с камерой смешения. Это устройство отличается от других тем, что питатель-дозатор выполнен в виде сверхзвукового питателя-эжектора, а распыливающая порошок головка выполнена в виде кольцевого коллектора - кольцевого сверхзвукового сопла (патент Российской Федерации 2089665 от 23.06.95 на "Устройство для нанесения покрытий").

Известное устройство разработано с целью реализации нового низкотемпературного газодинамического метода (НТГДМ) нанесения покрытий (патент Российской Федерации 2082823 от 17.06.91 на "Способ получения покрытий").

Известное устройство формирует покрытия на внешних поверхностях деталей и в силу особенностей своей схемы не позволяет использовать оптимальное, потребное, расчетное соотношение по массовому расходу газа-носителя и порошковой смеси. Технический результат изобретения выражается в реализации нового технологического процесса, повышении его производительности, улучшении качества нанесения разнофункциональных покрытий на внутреннюю поверхность полых изделий различной конфигурации с продольной их протяжкой вдоль оси распыливающей головки.

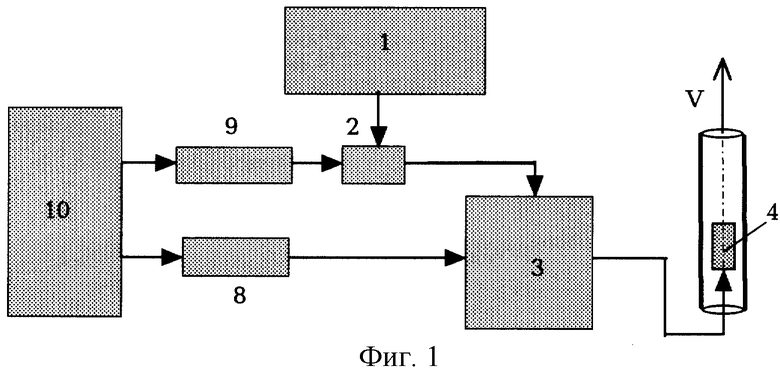

Технический результат достигается тем, что технологический процесс реализуется в атмосфере, а устройство для нанесения покрытий содержит бункер (емкость) для загрузки порошковой смеси с питателем-дозатором эжекторного типа, камеру смешения, распыливающую головку, выполненную в виде продольного сверхзвукового сопла с возможностью протяжки вдоль оси сопла детали со скоростью V. Сверхзвуковое сопло выполнено с поворотным устройством, обеспечивающим поворот потока на 90o в сторону от оси детали.

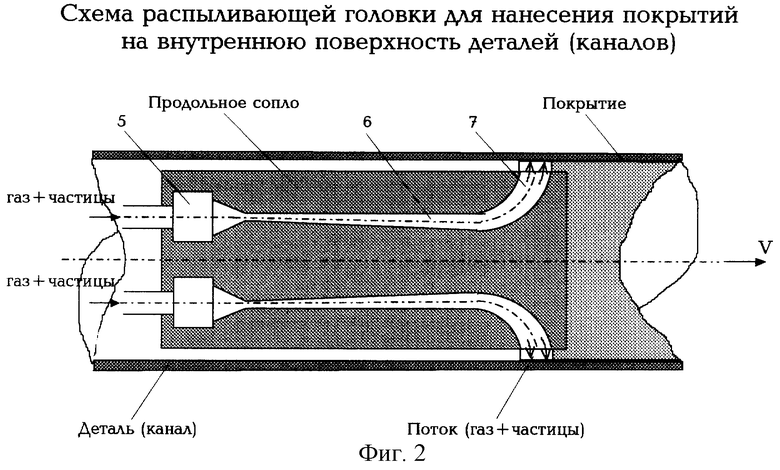

На фиг.1 приведена схема предлагаемого устройства для нанесения покрытий на внутреннюю поверхность детали, а на фиг.2 - схема распыливающей головки.

Устройство для нанесения покрытий состоит из бункера 1 для загрузки порошковой смеси, подготовленной в определенном соотношении компонент-порошков; сверхзвукового питателя-эжектора 2, осуществляющего забор необходимого для нанесения покрытия массового расхода порошковой смеси из бункера 1; камеры смешения 3, связанной с распиливающей головкой 4 и через питатель-эжектор 2 с бункером 1.

Распыливающая головка (фиг. 2) представляет собой кольцевой коллектор 5, соединенный со сверхзвуковым кольцевым продольным соплом 6, необходимым для формирования двухфазного сверхзвукового потока, его разгона до необходимой скорости и доставки с помощью поворотного устройства 7 на поверхность детали, где наносится покрытие.

Геометрические размеры коллектора и профиль сопла рассчитываются на ЭВМ с учетом трения и теплообмена по длине тракта сопла и поворотного устройства.

Для формирования двухфазной смеси в нужном соотношении масс частиц и газа-носителя, а также доставки этой смеси в коллектор 5 (фиг. 2) сопла, устройство содержит две пневмосистемы: систему подачи в камеру смешения 3 (фиг. 1) рабочего газа-носителя 8 и систему подачи газа 9 для работы питателя-эжектора 2. Обе системы соединены с батареей ресиверов 10 для хранения сжатого газа.

В систему 8 подачи рабочего газа входит: редуктор, манометр, обратный клапан, нагреватель, термопара (на фиг. 1 не показаны) и камера смешения 3. В систему 9 подачи газа для работы питателей-эжекторов 2 входят: редуктор, обратный клапан, запорные вентили, манометр (на фиг. 1 не показаны).

Предлагаемое устройство для нанесения покрытий работает следующим образом.

Устройство может производить нанесение покрытия на внутренние поверхности детали как независимо, так и в ходе технологического процесса изготовления изделий (труб, каналов различной формы и т.д.).

Распиливающая головка 4 устройства устанавливается так, что ось кольцевого коллектора 5 и сопла 6 совпадают с осью изделия (труба, канал и т.д.), внутри которого расположено продольное сопло.

Скорость V протяжки детали может быть равной скорости изготовления ее в технологическом процессе (например, на прокатном стане).

Материал покрытия (порошок) выбирается в зависимости от назначения покрытия (антикоррозионное, термостойкое, износостойкое и др.).

В качестве материала покрытия могут использоваться металлы, сплавы металлов, керамики, металлокерамики (карбиды, бориды и т.д.). Диаметр частиц порошка определяется плотностью материала порошка и может изменяться в широком диапазоне - от нескольких микрон до нескольких десятков микрон.

Смесь газа и порошка формируется в пневмосистемах 8 и 9 устройства и с необходимыми термодинамическими параметрами поступает в кольцевой коллектор-смеситель 5 (фиг. 2) распыливающей головки 4 (фиг. 1). Двухфазная смесь, поступив в кольцевой коллектор 5 (фиг. 2), перемещается вдоль расчетного профиля сверхзвукового сопла 6, ускоряется, приобретая расчетную скорость на входе в поворотное устройство 7. Поменяв в поворотном устройстве вектор скорости на 90o в направлении от оси детали (трубы, канала и т.д.), двухфазный поток достигает ее внутренней поверхности и формирует покрытие. Расчетная, конечная скорость частиц в двухфазном потоке определяется типом покрытия, а массовая концентрация частиц в потоке толщиной покрытия, скоростью V перемещения детали вдоль оси сопла и размерами детали (например, диаметра трубы).

Потребляемый массовый расход порошка однозначно определяет массовый расход рабочего газа-носителя.

Уровень температуры двухфазного потока, определяющий скорость рабочего газа и частиц порошка на выходе из сопла, устанавливается родом покрытия и выбирается значительно меньше температуры плавления материала частиц порошка.

Массовый расход порошка, проходящего через сверхзвуковой питатель-эжектор 2 (фиг. 1), определяется параметрами сжатого газа на входе в эжектор, который плавно регулируется системой подачи газа 9. Двухфазная смесь, образовавшаяся в питателе-эжекторе 2, поступает в смеситель 3 (фиг. 1) для смешивания с рабочим газом-носителем и далее транспортируется в кольцевой коллектор 5 (фиг. 2) распылительной головки.

Предлагаемое устройство создает двухфазную газовую смесь (частицы + газ-носитель) с необходимыми термо- и газодинамическими параметрами, обеспечивающими технологию формирования покрытия и его качество.

Устройство позволяет получать равномерное, заданной толщины покрытие по всей внутренней поверхности изделия (трубы, канала и т.д.) без его вращения, при этом профиль внутренней поверхности изделия может иметь любую форму (цилиндр, многогранник, призма и др.).

Изобретение относится к металлургической промышленности и может быть широко использовано в машиностроении, авиационной и космической технике, транспорте, нефтегазодобывающей промышленности, энергетике, в городских сетях и т.д. Устройство содержит бункер для загрузки порошковой смеси с питателем-дозатором эжекторного типа, камеру смешения, распыливающую головку, связанную с камерой смешения, и систему подачи рабочего газа в распыливающую головку. Распыливающая головка выполнена в виде продольного сопла с поворотным устройством, обеспечивающим поворот двухфазного рабочего газа на 90o в сторону от оси детали. Устройство может формировать покрытия на изделиях в ходе технологического процесса их изготовления (например, на прокатном стане). Устройство позволяет получать равномерное покрытие необходимой толщины по всей внутренней поверхности изделия без его вращения вокруг оси при том, что профиль поверхности изделия может иметь любую форму (цилиндр многогранник, призма и др.). 2 ил.

Устройство для нанесения покрытий, содержащее бункер для порошковой смеси с питателем-дозатором эжекторного типа, камеру смешения, распыливающую головку, выполненную в виде продольного сверхзвукового сопла с возможностью протяжки вдоль оси сопла детали со скоростью V, отличающееся тем, что сверхзвуковое сопло выполнено с поворотным устройством, обеспечивающим поворот потока на 90o в сторону от оси детали.

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2089665C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ ИЗ ПОРОШКОВЫХ МАТЕРИАЛОВ | 1995 |

|

RU2087207C1 |

| Устройство для определения параметров движения контрастного изображения | 1974 |

|

SU484533A1 |

Авторы

Даты

2002-12-10—Публикация

1998-04-20—Подача