Изобретение относится к металлургической промышленности, а также может быть использовано в машиностроении, авиакосмической технике, в автомобильной промышленности, энергетике, строительстве и других отраслях хозяйства для нанесения покрытий на внешние поверхности изделий.

Известно устройство для нанесения покрытий по авторскому свидетельству СССР 1138429 (МПК6 С 23 С 4/00), содержащее порошковый дозатор-питатель с бункером для порошка и каналами подвода рабочего газа.

Недостатком этого устройства является нестабилизированность расхода плохосыпучих микродисперсных порошков, что не позволяет контролировать технологический процесс.

Известно устройство для нанесения покрытий по заявке Японии 4-59941 (МПК6 В 23 В 1/04), представляющее собой сопло со сверхшироким узлом распыления квадратного или щелевого профиля в плоскости выходного сечения, при этом выходная часть внутреннего канала сопла изогнута под углом по отношению к центральному каналу подачи наносимого материала.

Недостатками данного решения является то, что оно не обеспечивает необходимой скорости движения частиц распыляемого порошка вследствие наличия сопла со сверхшироким углом раскрытия, кроме того, неэффективно используется порошок для нанесения покрытия в связи с тем, что неоптимален угол атаки взаимодействия частиц порошка с поверхностью нанесения.

Известно также устройство для нанесения покрытий по европейскому патенту ЕР 0484533 (МПК6 С 23 С 4/00), содержащее дозирующий питатель, бункер для порошка, камеру смещения, сверхзвуковое сопло, средство подачи сжатого воздуха, регулятор расхода частиц, порошка, промежуточное сопло для формирования газового потока.

Недостатками предложенного устройства является невозможность его использования для осесимметричных изделий, т.к. необходимо вращение устройства относительно изделия.

Известно устройство для нанесения покрытий по патенту РФ 2017544 (МПК6 В 05 С 7/02), содержащее центральное распыливающее сопло, газовый коллектор, а также подвижный ротор-распылитель, установленный на центральном неподвижном узле подачи распыливаемой среды и распыливающего газа, с возможностью вращения вокруг продольной оси устройства, причем газовый канал ротора-распылителя соединен с областью распыла с помощью патрубка, срез сопла выходного отверстия которого обращен к продольной оси устройства.

Недостатками данного устройства являются низкое качество покрытия в силу искажения вектора скорости двухфазного потока и, как следствие, его торможение ротором-распылителем.

Известно устройство для нанесения покрытий по патенту РФ 2089665 (МПК6 С 23 С, 4/00), содержащее бункер для порошковой смеси с питателем-дозатором, камеру смешения, распыливающую головку, связанную с камерой смешения, и систему подачи рабочего газа в распыливающую головку, систему подачи газа к питателю-дозатору в виде сверхзвукового питателя-эжектора, при этом распыливающая головка выполнена в виде кольцевого коллектора с кольцевым сверхзвуковым соплом.

Недостатком устройства является его низкая экономичность вследствие большого секундного расхода газа, являющегося результатом значительного увеличения диаметра дискового сопла для реализации ускорения потока в направлении, перпендикулярном к оси изделия. Кроме того, требуемый расчетный профиль дискового сопла для разгона газа до необходимой скорости сложен и нетехнологичен в реализации.

Наиболее близким аналогом предлагаемого изобретения является устройство, описанное в международной заявке (РСТ) WO 9621513 (МПК6 В 05 В 3/00), содержащее бункер для порошковой смеси с питателем-дозатором, камеру смешения, распыливающую головку с системой подачи рабочего газа, коллектором, сверхзвуковым соплом и угловым поворотным устройством относительно оси ориентации с заменяемыми насадками, при этом сама головка распыления образует искривленный канал, состоящий из центральной части и сопряженной с ней наклонной части и оканчивающийся седлом под различные насадки с коническими отверстиями.

Недостатками этого решения является невозможность нанесения равномерного, а следовательно, качественного покрытия на большие внешние поверхности в силу локальности нанесения покрытий с помощью упомянутого устройства, а также его низкая производительность.

Задачей предлагаемого изобретения является увеличение производительности, повышение технологичности и экономичности устройства.

Данная задача решается тем, что в устройстве для нанесения покрытий на внешние поверхности изделий, содержащем бункер для порошковой смеси с питателем-дозатором, камеру смешения, системы подачи рабочего газа в камеру смешения и подачи рабочего газа в питатель-дозатор, связанные с источником рабочего газа, распыливающую головку с коллектором, сверхзвуковым соплом и поворотным устройством, поворотное устройство выполнено кольцевым и осесимметричным относительно центральной оси головки, расположено в корпусе распыливающей головки, сопряжено и сообщено с кольцевым сверхзвуковым соплом, причем ось поворотного устройства в центральном сечении головки является продолжением оси сверхзвукового сопла и расположена по отношению к ней под углом 90±5o, а выходное сечение поворотного устройства обращено в сторону центральной оси головки, в корпусе которой выполнен полный канал под изделие, ось канала совпадает с центральной осью головки.

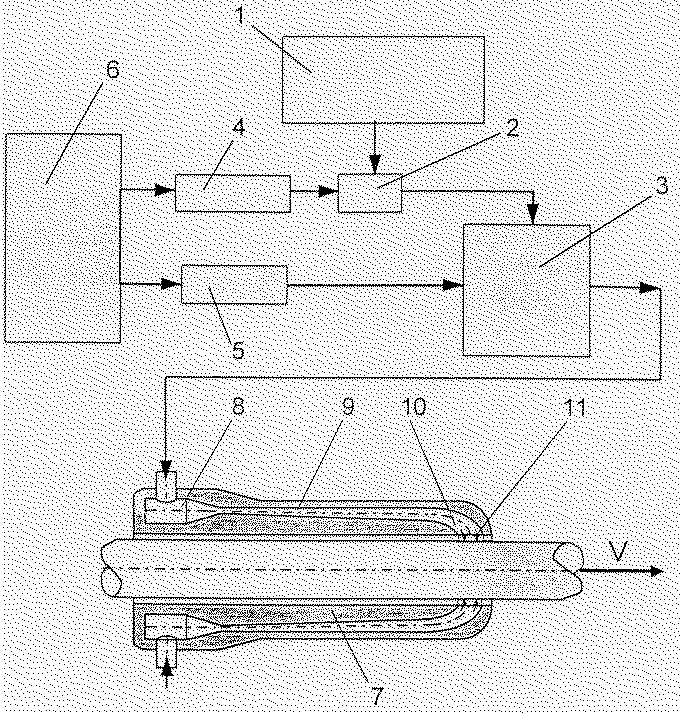

На чертеже изображено устройство для нанесения покрытий на внешнюю поверхность изделия, где

1 - бункер;

2 - питатель-дозатор;

3 - камера смешения;

4 - система подачи рабочего газа в питатель-дозатор;

5 - система подачи рабочего газа в камеру смешения;

6 - источник рабочего газа;

7 - распыливающая головка;

8 - кольцевой коллектор;

9 - кольцевое сверхзвуковое сопло;

10 - кольцевое поворотное устройство;

11 - полый канал под изделие;

V - скорость протягивания обрабатываемой детали.

Предлагаемое устройство состоит из бункера 1 для загрузки порошковой смеси, подготовленной в заданном количественном соотношении порошков. Питатель-дозатор 2 сообщен магистралью с бункером 1 и осуществляет забор определенного количества порошковой смеси, необходимого для нанесения покрытия. Камера смешения 3 сообщена через питатель-дозатор 2 с бункером 1, а ее выход - с распыливающей головкой 7.

Для формирования двухфазной смеси в заданном соотношении масс частиц порошка и сжатого рабочего газа, хранящегося в источнике рабочего сжатого газа 6, выполненного, например, в виде батареи ресиверов, устройство содержит две пневмосистемы: систему подачи рабочего газа в камеру смешения 5 и систему подачи рабочего газа в питатель-дозатор 4. Обе системы подключены к источнику рабочего газа 6.

Распыливающая головка 7 снабжена кольцевым сверхзвуковым соплом 9, предназначенным для формирования двухфазного сверхзвукового потока, разгона его до необходимой скорости и сообщенным с кольцевым коллектором 8.

В корпусе головки выполнен полый канал 11 под обрабатываемое изделие, протягиваемое со скоростью V (см. чертеж).

В корпусе головки расположено кольцевое поворотное устройство 10, сопряженное и сообщенное с кольцевым сверхзвуковым соплом 9, при этом ось поворотного устройства 10 в центральном сечении распыливающей головки 7 является продолжением оси сверхзвукового сопла 9 и наклонена по отношению к ней на 90±5o, а выходное сечение поворотного устройства обращено в сторону оси головки в центральном сечении.

Предлагаемое устройство работает следующим образом.

Из бункера 1 в питатель-дозатор 2 поступает материал покрытия - порошок, при этом в зависимости от назначения покрытия (антикоррозийное, термостойкое, теплозащитное, износостойкое и др.) в качестве материала могут использоваться металлы, сплавы металлов, керамические композиции, полимерные материалы и т.п.

Диаметр частиц порошка может изменяться в широком диапазоне - от нескольких микрон до нескольких десятков микрон.

Рабочий газ, поступая из источника 6 (например, батареи ресиверов для хранения сжатого газа) через систему подачи рабочего 4 газа в питатель-дозатор 2, обеспечивает подачу материала покрытия (порошка) из питателя-дозатора 2 в камеру смешения 3, куда также поступает рабочий газ с необходимыми термодинамическими характеристиками из системы 5.

После смешения в камере смешения 3 двухфазная смесь поступает в кольцевой коллектор 8 распыливающей головки 7.

Затем смесь перемещается вдоль кольцевого сверхзвукового сопла 9 заданного профиля, ускоряется, приобретая расчетную скорость на входе кольцевого поворотного устройства 10.

Изменив вектор скорости в направлении к центральной оси распыливающей головки 7, двухфазный поток достигает внешней поверхности обрабатываемой детали, расположенной и протягиваемой внутри полого канала 11 распыливающей головки 7, и формирует покрытие.

Ось поворотного устройства 10 является продолжением оси кольцевого сверхзвукового сопла 9 и находится под углом к ней 90±5o (в центральной плоскости сечения головки), при этом наиболее оптимальным из соображений экономии расходуемого порошка является угол 90o (т.е. max угол атаки летящих частиц порошка по отношению к обрабатываемой поверхности).

Конечная скорость частиц порошка в двухфазном потоке определяется типом покрытия, а массовая концентрация порошка - толщиной покрытия, скоростью перемещения обрабатываемого изделия вдоль оси головки и размером изделия.

Уровень температуры двухфазного потока устанавливается также видом покрытия и выбирается значительно меньшим температуры плавления материала частиц порошка.

Проведены эксперименты по нанесению термостойкого покрытия из карбида ниобия (NbC) толщиной 40 мкм на внешнюю поверхность медной трубы M1 диаметром 30 мм длиной 2,5 м. Порошок карбида ниобия дисперсностью 5...20 мкм подают из дозатора с секундным массовым расходом 0,015 кг/с. Одновременно в камеру смешения подается рабочий газ-воздух с расходом 0,150 кг/с при давлении 2 МПа и температуре 770К. На входе в кольцевое поворотное устройство рабочий газ достигает скорости, соответствующей числу Маха М=2,61, что обеспечивает среднемассовую скорость частиц карбида ниобия ≈800 м/с. Пройдя через кольцевое поворотное устройство, двухфазный поток достигает внешней поверхности трубы, которая перемещается вдоль головки со скоростью 0,5 м/с. На внешнюю поверхность трубы без предварительной ее очистки наносят покрытие NbC со следующими характеристиками:

- толщина покрытия 40 мкм ± 3;

- микротвердость покрытия 2850 МПа;

- адгезия по отношению к меди - 0,9;

- коэффициент использования порошка - 0,75;

- закрытая пористость покрытия - 1,5%.

Исполнение поворотного устройства кольцевым и осесимметричным позволяет наносить равномерное покрытие по всей внешней поверхности изделия с одновременной протяжкой изделия с расчетной скоростью, что увеличивает производительность нанесения покрытия.

Кроме того, использование данного устройства повышает технологичность процесса, т.к. нет необходимости вращения изделия вокруг оси.

Угол наклона оси поворотного устройства 90±5o обеспечивает оптимальный угол атаки взаимодействия частиц с напыляемой поверхностью, что обеспечивает максимальность коэффициента использования порошка и в свою очередь увеличивает высокую экономичность устройства в целом. Так, экспериментально установлено, что отклонение от этих углов приводит к потерям наносимого порошка на 20% и более.

Предлагаемое устройство несложно в исполнении. Бункер, камера смешения, питатель-дозатор - стандартные устройства. Система подачи рабочего газа в камеру смешения может быть выполнена в виде редуктора, манометра, обратного клапана, нагревателя с термопарой (стандартные комплектующие).

В систему подачи рабочего газа к питателю-дозатору могут входить редуктор, обратный клапан, запорные вентили, манометр (промышленно производимые комплектующие). Распыливающая головка изготавливается методами фрезирования, токарным способом, штамповкой.

Источник рабочего газа может быть выполнен в виде промышленного блока ресиверов.

Изобретение относится к металлургической промышленности, может быть использовано в машиностроении, авиакосмической технике, в автомобильной промышленности, энергетике, строительстве, нефтегазовой промышленности и других отраслях хозяйства для нанесения покрытий на внешние поверхности изделий. Устройство содержит бункер для порошковой смеси с питателем-дозатором, камерой смешения, систему подачи рабочего газа в камеру смешения и систему подачи рабочего газа в питатель-дозатор, сообщенные с источником рабочего газа. Устройство содержит распыливающую головку с кольцевым коллектором, кольцевым сверхзвуковым соплом, поворотным устройством, полым каналом под изделие. Поворотное устройство выполнено кольцевым, осесимметричным относительно центральной оси головки, расположено в корпусе распыливающей головки, сообщено и сопряжено с кольцевым сверхзвуковым соплом, а ось кольцевого поворотного устройства, являясь продолжением оси кольцевого сверхзвукового сопла, расположена по отношению к ней под углом 90±5o, а выходное сечение кольцевого поворотного устройства обращено в сторону центральной оси распыливающей головки. Данное изобретение позволяет увеличить производительность, повысить технологичность, экономичность устройства. 1 ил.

Устройство для нанесения покрытий на внешние поверхности изделий, содержащее бункер для порошковой смеси с питателем-дозатором, камеру смешения, системы подачи рабочего газа в камеру смешения и подачи рабочего газа в питатель-дозатор, сообщенные с источником рабочего газа, распыливающую головку с коллектором, сверхзвуковым соплом и поворотным устройством, отличающееся тем, что поворотное устройство выполнено кольцевым и осесимметричным относительно центральной оси головки, расположено в корпусе распыливающей головки, сообщено и сопряжено с кольцевым сверхзвуковым соплом, при этом ось кольцевого поворотного устройства в центральном сечении распыливающей головки является продолжением оси кольцевого сверхзвукового сопла и расположена по отношению к ней под углом 90°±5°, а выходное сечение кольцевого поворотного устройства обращено в сторону центральной оси распыливающей головки, в корпусе которой выполнен полый канал под изделие, ось канала совпадает с продольной центральной осью распыливающей головки.

| Приспособление в пере для письма с целью увеличения на нем запаса чернил и уменьшения скорости их высыхания | 1917 |

|

SU96A1 |

| СПОСОБ НАНЕСЕНИЯ ДВУХСЛОЙНЫХ ПОКРЫТИЙ НА ЦИЛИНДРИЧЕСКИЕ ИЗДЕЛИЯ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1992 |

|

RU2041744C1 |

| RU 95109772 А1, 10.04.1997 | |||

| Устройство для определения параметров движения контрастного изображения | 1974 |

|

SU484533A1 |

Авторы

Даты

2004-01-27—Публикация

1999-01-20—Подача