Изобретение относится к нескольким отраслям промышленности и сельского хозяйства (машиностроение, транспорт, сельское хозяйство, металлургия, топливная и энергетическая промышленность, нефте- и газодобывающая промышленность и др.), где возникает необходимость ремонта или восстановления работоспособности деталей, узлов и элементов металлоконструкций непосредственно на месте их монтажа и эксплуатации.

Известны ряд устройств для нанесения покрытий, содержащие бункер для порошка, дозатор-питатель порошка, нагреватель газа и каналы подвода рабочего газа-носителя (А.С. 1138429, 1983 г.). Известное устройство обладает рядом недостатков - главный из них то, что оно монтируется стационарно в производственном помещении и выполняет одну технологическую операцию, например операцию синтеза покрытия на поверхности перемещаемой в пространстве детали.

Известны устройства для нанесения газодинамическим способом покрытий, содержащие камеру смешения порошка и газа с последующим сверхзвуковым соплом, бункеры для засыпки и хранения порошка, питатель-дозатор порошка, а также систему подачи газа-носителя (А.С. 1618778, 1991 г.).

Известно также устройство для нанесения покрытий холодным газодинамическим методом, содержащее бункер для загрузки порошковой смеси с питателем-дозатором, камеру смешения, распыливающую головку, связанную с камерой смешения, и систему подачи газа-носителя.

Устройство отличается тем, что питатель-дозатор выполнен в виде сверхзвукового питателя-эжектора, а распыливающая порошок головка выполнена в виде кольцевого коллектора - кольцевого сверхзвукового сопла (Патент Российской Федерации 2089665 от 23.06.95 на "Устройство для нанесения покрытий" по заявке 95109772).

Известные устройства в силу своей целенаправленности имеют крупные габариты, монтируются стационарно в производственном помещении для выполнения конкретной технологической операции, например для нанесения защитного покрытия на изделия прокатного стана в ходе их изготовления, и не могут быть использованы в качестве переносных устройств для проведения работ в полевых условиях.

Целью настоящего изобретения является создание нестационарного, мобильного, переносного, малогабаритного, наукоемкого, экологически чистого оборудования для ремонта и восстановления работоспособности деталей агрегатов и элементов металлоконструкций в полевых условиях низкотемпературным газодинамическим методом.

Указанная цель достигается тем, что устройство для ремонта и восстановления работоспособности деталей агрегатов и элементов металлоконструкций, содержащее корпус пистолетного типа, смонтированную на нем емкость (бункер) для загрузки и хранения порошковой смеси с питателем-дозатором, камеру смешения, распыливающую головку, связанную с камерой смешения, и систему подачи рабочего газа-носителя в распыливающую головку, выполненную в виде конического, плоского или другого типа сверхзвукового сопла, монтируется:

а) в мобильном (переносном) варианте для работы оператора вручную в труднодоступных участках ремонтируемых агрегатов или конструкций непосредственно по месту их эксплуатации;

б) в кузове автомобиля, в вагоне поезда, на шасси вездехода или других видах транспорта для проведения работы в полевых условиях в регионах с удовлетворительными проездными путями;

в) на борту вертолета или других видах воздушного и прочего транспорта (например, речные и морские суда) в труднодоступных регионах;

г) на борту космических станций или межпланетных космических кораблей и т.д.

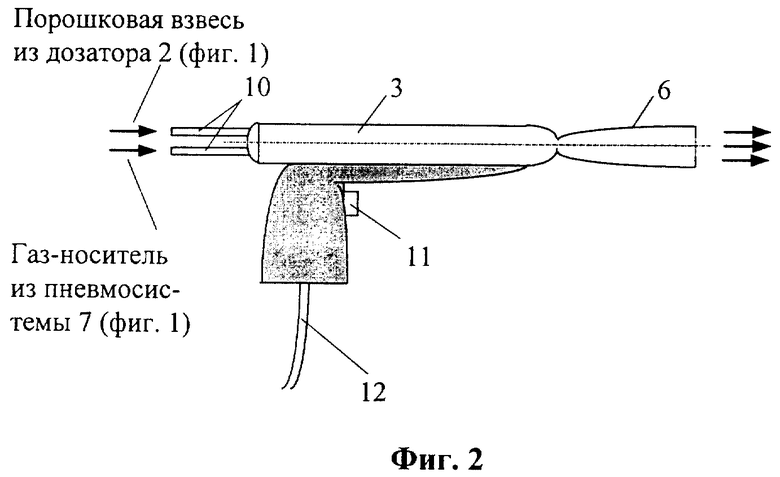

На фиг. 1 приведена схема предлагаемого устройства для ремонта и восстановления работоспособности деталей агрегатов и элементов металлоконструкций в полевых условиях низкотемпературным газодинамическим методом.

Предлагаемое устройство состоит (фиг. 1) из емкости (бункера) 1 для загрузки и хранения металлического или другого рода порошка, газодинамического или механического питателя-дозатора порошковой смеси 2, осуществляющего забор необходимого для проведения работы расхода порошка из емкости 1, камеры смешения 3, связанной с ускоряющей и распыливающей головкой 4, выполненной в виде пистолета с целью проведения работы вручную на детали 5.

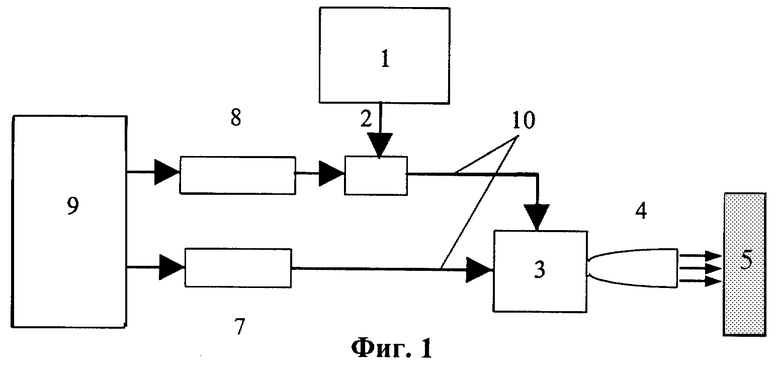

Распыливающая головка 4 (фиг. 1) представляет собой по форме пистолет (фиг.2), на рукоятке которого смонтированы камера смешения 3 газа-носителя и порошка, ускоритель 6 двухфазной смеси, выполненный в виде конического, плоского или другого типа сверхзвукового сопла, необходимого для формирования сверхзвукового потока, его разгона до расчетной скорости и доставки к обрабатываемой детали или элемента конструкции для их ремонта или восстановления. Размеры распыливающей головки (длина смесителя, профиль сопла и др. ) рассчитываются на ЭВМ с учетом трения и теплообмена по длине тракта головки.

На отдельных модификациях распыливающей головки 4 на рукоятке пистолета (фиг. 2), кроме камеры смешения 3 и ускорителя 6, могут быть смонтированы бункер для засыпки порошка и дозатор для подачи порошка в камеру смешения 3 (на фиг.2 не показаны).

Для формирования двухфазной смеси в нужном соотношении масс частиц и газа-носителя, а также доставки этой смеси в камеру смешения 3 (фиг.2) распыливающей головки устройство содержит две пневмосистемы: систему 7 (фиг.1) регулирования и подачи в камеру смешения 3 рабочего газа-носителя и систему 8 (фиг.1) регулирования и подачи газа в емкость 1 и питатель-дозатор 2. Обе системы соединены с баллоном-рессивером 9 для хранения расчетной массы сжатого газа. Камера смешения 3 устройства и распыливающая головка 4 соединены с питателем-дозатором 2 и системой 7 регулирования и подачи газа-носителя гибким шлангом 10.

В систему 7 регулирования и контроля подачи газа-носителя входят запорный вентиль, редуктор, манометр, обратный клапан, электропневмоклапан, нагреватель, термопара (на фиг.1 не показаны).

В систему 8 подачи газа для работы питателя-дозатора 2 входят запорный вентиль, редуктор, манометр, обратный клапан, электропневмоклапан (на фиг.1 не показаны).

Предлагаемое устройство работает следующим образом.

Для проведения ремонтных или восстановительных работ низкотемпературным газодинамическим методом выбирается тип порошка или смеси порошков в соответствии с родом материала детали или выполняемой ею в процессе работы функции (сжатие, растяжение, вращение и т.д.) и засыпается в бункер 1.

Устройство производит нанесение покрытия низкотемпературным газодинамическим методом на поверхности деталей, агрегатов, узлов, а также арматуру металлоконструкций и т.д., которые требуют ремонтных или восстановительных работ в полевых условиях. В качестве материала покрытия могут использоваться металлы, сплавы металлов, их смеси, керамики, металлокерамики (карбиды, бориды и т.д.). Диаметр частиц порошка определяется плотностью материала порошка и может изменяться в широком диапазоне - от нескольких микрон до нескольких десятков микрон.

В исходном состоянии распыливающая головка (пистолет) 4 находится в руках оператора. Расход газа формируется в пневмосистемах 7 и 8 (фиг.1) устройства с необходимыми термодинамическими параметрами. Расход порошка устанавливается питателем-дозатором 2 и подается в виде газовой взвеси в камеру смешения 3 распылительной головки 4 по гибким шлангам 10. В камере смешения 3 (фиг.1) газ-носитель, доставляемый из пневмосистемы 7, и порошковая взвесь из дозатора-питателя 2 тщательно перемешиваются на длине камеры смешения 3 (фиг. 2) распылительной головки 4, и образовавшаяся двухфазная смесь поступает в сопло-ускоритель 6 головки 4 (фиг.2). В ускорителе 6 двухфазная смесь перемещается вдоль оси, приобретая расчетную скорость на срезе сопла. Ускорившись таким образом, двухфазный поток достигает поверхности детали 5 (фиг. 1) и формирует на ее поверхности покрытие нужных размеров. Перемещение распылительной головки производится рукой оператора, который управляет процессом путем нажатия электровыключателя 11 (фиг.2), соединенной электропроводом 12 с электропневмоклапанами систем 7 и 8 (фиг.1). Оператор визуально контролирует также состояние покрытия в зоне ремонта или восстановления детали.

Потребляемый массовый расход порошка определяется технологией ремонта детали, ее износом или степенью повреждения.

Уровень температуры газа-носителя устанавливается в системе 7 (фиг.1) в соответствии с необходимостью достижения расчетной скорости частиц. Ее величина значительно ниже температуры плавления материала частиц порошка.

Предлагаемое устройство создает двухфазную газопылевую смесь (частицы + газ-носитель) нужного рода с необходимыми термо- и газодинамическими параметрами, обеспечивающими технологию формирования покрытия и его качество низкотемпературным газодинамическим методом.

Устройство позволяет оператору вручную получать покрытие заданной толщины по всей поверхности изделия или локально без его перемещения, при том профиль поверхности изделия может иметь любую форму и протяженность.

Изобретение относится к ряду отраслей промышленности (машиностроение, сухопутный и водный транспорт, нефте- и газопроводы, строительство и др.), где возникает необходимость ремонта и восстановления работоспособности деталей, узлов и элементов металлоконструкций непосредственно на месте эксплуатации агрегатов, машин и металлоконструкций. Задачей изобретения является создание мобильного (переносного) наукоемкого экологически чистого оборудования, разработанного на базе низкотемпературного газодинамического метода. В устройстве для нанесения порошкового покрытия сопло для ускорения газопорошковой смеси выполнено сверхзвуковым конической или плоской формы. Устройство создает двухфазную газопылевую смесь нужного рода с необходимыми термо- и газодинамическими параметрами для формирования высококачественных покрытий в зоне обнаружения дефекта, повреждения или износа детали. Устройство позволяет оператору вручную получать покрытие нужных размеров (по толщине, ширине и длине) как локально, так и по всей поверхности детали или элемента металлоконструкции без ее перемещения и демонтажа. 2 ил.

Устройство пистолетного типа со сверхзвуковым соплом для нанесения порошкового покрытия, содержащее корпус пистолетного типа, смонтированную на нем камеру смешения порошка и рабочего газа, сопряженную с соплом, штуцер подачи порошка и рабочего газа и кнопку управления, при этом сверхзвуковое сопло выполнено конической или плоской формы.

| СПОСОБ ПОЛУЧЕНИЯ КАТОДНОГО СПЛАВА НА ОСНОВЕ МЕТАЛЛА ПЛАТИНОВОЙ ГРУППЫ И БАРИЯ | 2016 |

|

RU2627709C1 |

| УСТРОЙСТВО ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЙ | 1995 |

|

RU2089665C1 |

| Установка для нанесения покрытий | 1983 |

|

SU1138429A1 |

| Способ получения покрытий | 1986 |

|

SU1618778A1 |

| Устройство для распыления порошков | 1976 |

|

SU628959A1 |

| ХИМИЧЕСКАЯ ДОБАВКА ДЛЯ ЦЕМЕНТНЫХ БЕТОНОВ И СТРОИТЕЛЬНЫХ РАСТВОРОВ "УНИВЕРСАЛ П-4" | 2004 |

|

RU2253633C1 |

| СПОСОБ ПОЛУЧЕНИЯ РАСТВОРОВ БИКАРБОНАТА МАГНИЯ | 1966 |

|

SU216674A1 |

| НАВЕСНАЯ КОМБИНИРОВАННАЯ КВАДРАТНО-ГНЕЗДОВАЯСЕЯЛКА | 0 |

|

SU185604A1 |

Авторы

Даты

2002-11-27—Публикация

1998-04-20—Подача