Изобретение относится к испытаниям и может использоваться на металлургических предприятиях, выпускающих прокат (листы, полосы), и на машиностроительных при входном контроле.

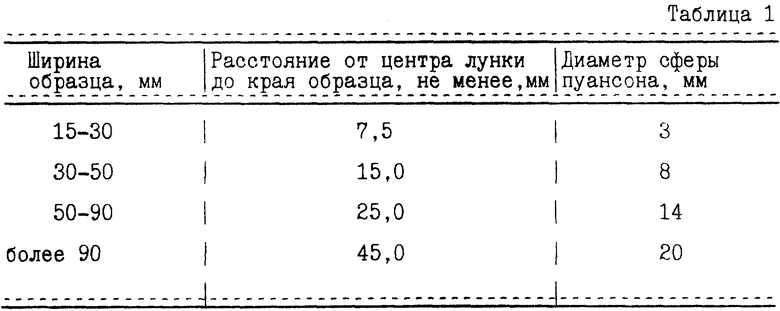

Стандарт на испытание выдавливанием сферической лунки (по Эриксену) ГОСТ 10510-80 предусматривает применение 4-х разных диаметров сферы пуансона и, соответственно, разную ширину испытываемых образцов с целью обеспечить необходимое расстояние от центра лунки до края образца - табл.1.

Такая градация ширины образца предусмотрена необходимостью испытывать прокат металлов разной ширины. Например, полосы молибдена МЧ толщиной 0,4 мм, поставляемые по ТУ 48-19-315-89, и листы молибденового сплава ЦМ2А толщиной 0,8 мм (ТУ 48-4206-04-00) поставляются, как правило, шириной 150 мм и, соответственно, испытываются по Эриксену на больших образцах - квадратах 90•90 мм. Если учесть, что число необходимых образцов 10 (для МЧ), то станет ясно, что на данное испытание расходуется значительная часть готового проката. В случае с прокатом молибдена это затрудняет и сдерживает нормальную работу электровакуумного производства (ЭВП).

Однако производство, например ЭВП, не всегда использует для своих изделий прокат поставляемой ширины, например 150 мм, а для изготовления мелких деталей нарубает узкие заготовки. В частности, из полос МЧ-0,4 нарубаются пластины шириной 26-30 мм, из которых штампуются - вырубаются детали. Из листа сплава ЦМ2А нарубаются пластины шириной 30-50 мм, из которых вырубаются диски для штамповки-вытяжки деталей.

За ближайший аналог взят способ отбора проб по ТУ 48-4206-04-00, ТУ 48-19-315-89, где предусмотрено испытание по Эриксену со ссылкой на ГОСТ 10510-80 сферическим пуансоном 20 мм без поправочного коэффициента.

Недостаток ближайшего аналога: не предусмотрено испытание по Эриксену на заготовках малой ширины применительно к используемым на производстве. Нормы глубины выдавливания лунки задаются с расчетом на диаметр сферической лунки 20 мм.

Задача изобретения: обеспечить обоснованное испытание по Эриксену на образцах минимальных размеров, позволяющее сократить расход металла на испытания.

Поставленная задача решается путем уменьшения ширины испытуемой пластины или размера квадрата и выбора их размеров, соответствующих оптимальной, применяемой на производстве, заготовке при изготовлении из нее деталей, и применением поправочного коэффициента.

Для реализации способа выполняют операции:

1. Рассчитывают технологические размеры заготовки - пластины для вырубки из нее на штампе деталей. Определяют ширину этой пластины.

2. По ГОСТ 10510-80 определяют диаметр сферы пуансона соответственно выбранной ширине заготовки.

3. Изготавливают образцы для испытания, вырубка их из готового проката.

4. Выполняют испытание по ГОСТ 10510-80 и определяют фактическую глубину выдавливания.

5. Сравнивают результат выдавливания выбранным пуансоном с заданием нормы выдавливания при пуансоне со сферой диаметра 20 мм.

6. Рассчитывают поправочный коэффициент, на который умножают результат, полученный меньшим пуансоном. Коэффициент получают делением результата глубины лунки, полученной большим пуансоном, на результат, полученный с меньшим пуансоном (по набору статистики).

Способ проверен практически с определением пуансонами с разным диаметром сферы на молибдене разных марок и разных поставщиков - табл.2.

ПРИМЕР 1 - испытывали на выдавливание по Эриксену холоднокатанные листы молибденового сплава ЦМ2А с дорекристаллизационным отжигом толщиной 0,8 мм двумя разными пуансонами 20 и 14 мм и, соответственно, на разных размеров образцах: 90•90 мм и 50•50 мм (таблица 2). Поправочный коэффициент равен 1,37.

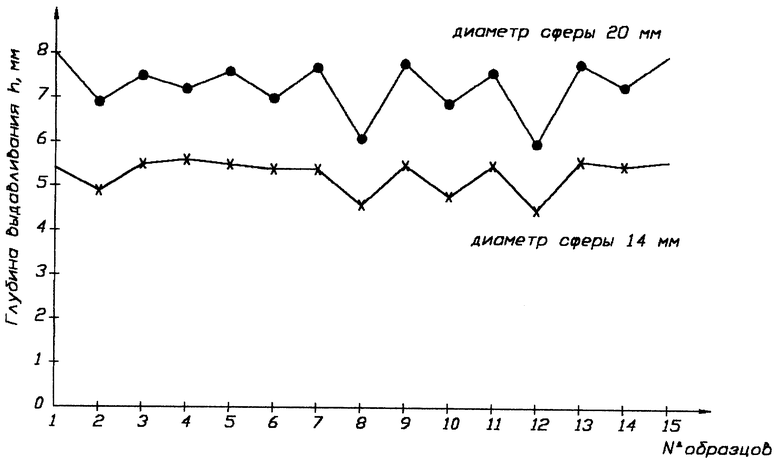

Дополнительно определили колебания глубины выдавливания при испытании тем и другим пуансоном (см. чертеж). Колебания глубины выдавливания совпадают и не зависят от диаметра сферы пуансона, т.е. чувствительность испытаний одинакова.

ПРИМЕР 2 - испытывали по Эриксену полосы молибдена МЧ толщиной 0,4 мм холоднокатанные без отжига, полученные от двух поставщиков - таблица 2. Поправочные коэффициенты для испытания пуансоном 20 и 8 мм соответственно равны: для московского молибдена 1,50, екатеринбургского 1,61, т.е. результаты близки.

Дополнительно оценили соотношение глубины выдавливания при испытании разными пуансонами на разных размерах заготовок полос двух поставщиков. Из табл. 2 имеем для диаметра сферы 20 мм 7,54/5,85=1,2, для диаметра сферы 8 мм 4,68/3,88= 1,2. Результаты совпадают, значит, смена диаметров пуансона и размеров образцов не нарушила чувствительности испытаний.

Как правило, в нормативно-техническую документацию на прокат вводится глубина лунки, полученная испытанием сферическим пуансоном 20 мм при ширине заготовки не менее 150 мм, например, в ТУ 48-4206-04-00 - это 6,8 мм (не менее), в ТУ 48-19-315-89 - это 1,0 мм (не менее). Чтобы применить сферический пуансон другого диаметра, меньшего 20 мм, необходима корректировка конструкторской документации, т.к. ТУ в нее входят.

Без поправочного коэффициента применение сферического пуансона, меньшего 20 мм, приводит к занижению глубины лунки и забракованию проката (таблица 2 - 5,3 мм меньше 6,8 мм, а фактически 5,3•1,37=7,26 мм).

Поправочный коэффициент в ГОСТ 10510-80 не предусмотрен.

Поправочный коэффициент определяется экспериментально один раз для конкретной металлопродукции и затем применяется при испытаниях.

Технический результат предлагаемого способа заключается в сокращении расхода дефицитного молибдена на испытания. При замене образцов размером 90•90 мм на образцы 30•30 мм для молибдена МЧ расход металла сокращается в 9 раз. При испытании листов ЦМ2А возможна замена квадратов 90•90 мм на образцы 45•45 мм, тогда расход листов на это испытание сократится в 4 раза. Дополнительное преимущество заключается в технологической возможности испытания металла в производстве ЭВП по методу Эриксена в случае оптимизации технологии, корректировке режимов.

Техническое испытание металла может использоваться на машиностроительных предприятиях при входном контроле тонколистового проката. В исследуемый лист вдавливают сферический пуансон, ширину образцов назначают равной ширине применяемых на производстве заготовок. Техническим результатом является экономия металла при испытаниях. 1 з.п.ф-лы, 1 ил., 2 табл.

| Устройство для очистки кишек | 1927 |

|

SU10510A1 |

| Испытания материалов | |||

| Справочник | |||

| - М.: Металлургия, 1979 | |||

| ГОЛОВИН С.М | |||

| Сборник научных работ ЦНИОЦВЕТМЕТАЛЛ, вып.2 | |||

| - Металлургиздат, 1941, с.89 | |||

| ЧИПИЖЕНКО А.М | |||

| Заводская лаборатория, 1949, №2 | |||

| ГОЛОВИН С.М., РВАНЦЕВ Ф.З | |||

| ВНИТОКШ, Цветные металлы, 1938, №8 | |||

| Кузнечно-штамповочное производство холодной штамповки | |||

| - Машгиз, 1938, с.3 | |||

| Б.П | |||

| Звороно Заводская лаборатория | |||

| Судно для плавания по мелководным рекам | 1925 |

|

SU1947A1 |

Авторы

Даты

2002-12-10—Публикация

2001-12-19—Подача