Изобретение относится к машиностроению и может использоваться в электровакуумном производстве (ЭВП) при изготовлении штамповкой - вытяжной и калибровкой чашеобразных деталей для баллонов из листового молибдена и его сплавов.

При штамповке таких деталей наблюдается их отбраковка по неглубоким надрывам на выпуклых поверхностях перехода днища в цилиндрическую поверхность и других аналогичных переходах. Этот дефект во многом определяется наличием на поверхности холоднокатаных листов, например сплава ЦМ2А, структуры, отличающейся от структуры центральных слоев листа и подверженных полигонизации (фиг.1) (И.Б.Зуева, Ю.О.Метенный, Ю.А.Сканов. Структурные особенности поверхностных слоев в листах молибденовых сплавов// МиТОМ, 1972, №11, с.5-8).

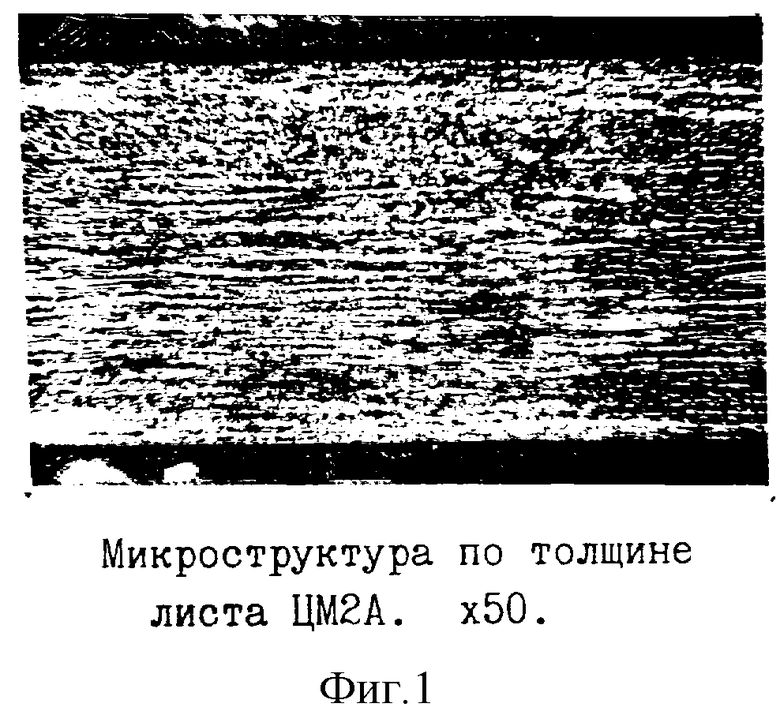

Толщина такого слоя незначительна, например равная 0,1 мм, твердость выше, чем центральных слоев (фиг.2). Разноструктурность и повышенная твердость поверхностного слоя обуславливают концентрацию напряжений при деформировании молибдена штамповкой и как результат надрыв металла в зоне утяжки.

Предусмотренное ТУ48-4206-04-00 на листы ЦМ2А толщиной 0,8 мм испытание выдавливанием лунки по Эриксену требует значительной затраты металла на образцы размером 90 × 90 мм. Предусмотренное ТУ48-4206-04-00 испытание неразрушающим методом определение твердости с поверхности листа по Роквеллу с нагрузкой 100 кгс (HPC100) не выявляет поверхностной "корочки" (перепада структуры и твердости по сечению листа).

Применяемый технологический отжиг листов (водородный у поставщиков-металлургов и вакуумный на ЭВП) не устраняет поверхностной "корочки", а, наоборот, увеличивает перепад твердости поверхности и сердцевины, т.к. поверхностный слой не поддается при этом отжиге возврату.

За прототип принят неразрушающий способ определения штампуемости по твердости, предусмотренный ТУ 48-4206-04-00, при котором определяется твердость каждого листа по Роквеллу с нагрузкой 100 кгс и затем оценивается их штампуемость.

Недостатки прототипа: не определяется перепад твердости по толщине листа, характеризующий свойства поверхностного слоя со структурой полигонизации.

Задача изобретения: определять перепад твердости поверхностного слоя и сердцевины листа.

Поставленная задача решается путем определения твердости листа по Роквеллу с нагрузкой 100 кгс (НRС100), перевода значений этой твердости в единицы твердости по Виккерсу с нагрузкой 50 кгс (HV50) по заранее выведенному экспериментально соотношению

HV 50=7,24 HRC100-33,9, (1)

определения твердости поверхности листа по Виккерсу с нагрузкой 5 кгс (HV 5), расчета перепада твердости (ΔНV) по толщине листа

ΔНV=HV 5-HV 50, (2)

определения штампуемости (Б,%) листа по заранее экспериментально полученному соотношению:

Б (%)=174,8-3,2875·ΔHV (3)

Отличительные признаки способа: определяется поверхностная твердость листа, рассчитывается твердость листа с нагрузкой 50 кгс, определяется перепад твердости по толщине листа, штампуемость определяется теоретически.

Для реализации способа выполняют операции:

1. Определяют твердость листа по Роквеллу (предусмотрено ТУ48-4206-04-00).

2. Переводят значение HRC100 в значения HV 50

HV 50 = 7,24 HRC100 - 33.9.

3. Определяют поверхностную твердость этого же листа HV 5.

4. Рассчитывают перепад твердости

ΔHV = HV 5 - HV 50

5. Рассчитывают ориентировочную штампуемость - Б (%,годных без надрыва).

Б(%)=144,8-3,2875·ΔНV,

принимая технологическую норму ΔHV не более 30 с целью обеспечить высокий выход годных.

Количество проверяемых на твердость HV 5 листов в партии регламентируется технологически.

Соотношения (1) и (3) принимаются такими, какие предложены в данной заявке, полученные экспериментально и показанное (1) в соответствующем отчете опытно-исследовательской работы: "Оптимизация свойств листов сплава ЦМ2А под штамповку" (по госрегистрации №У67454).

Способ проверен практически на листах холоднокатаных с отжигом (ТУ 48-4206-04-00) и штамповкой чашеобразных деталей из листов сплава ЦМ2А толщиной 0,8 мм, показанных в статье: Л.П.Карпов, Л.Е.Юнышева, О.Л.Кордюкова. Снижение брака от трещин при глубокой вытяжке и калибровке деталей из сплава ЦМ2А// Кузнечно-штамповочное производство. 1987, №9, с.23-24.

Выполнен многофакторный эксперимент влияния 18 факторов на штампуемость - выход годных без надрыва, видимого при увеличении 2...4. Соотношение (1) получено по данным НRС100: 44,9; 44,3; 39,2; 33,8 и соответственно HV 50:293; 287, 250; 212 с коэффициентом парной корреляции, равным 0,995 (при уровне значимости 0,0,5, критический коэффициент равен 0,811).

Глубина выдавливания алмазного индентора при определении твердости HV 5 равна 0,024 мм, HRC100 - от 0,19 до 0,21 мм. Cоотношение (3) получено по данным (n=9) ΔНV: 25; 29; 47; 41; 35; 32; 46; 43; 47 и соответственно Б%: 100; 90; 42; 15; 0; 100;0; 54; 38. Здесь выход годных 0% определяется многофакторным влиянием (текстурованность поверхности, поверхностная твердость как отдельный фактор и др.) и преимущественым влиянием отдельных из них.

Эксперимент выполнен на 9 листах, каждый из них имел неповторяемую комбинацию уровня всех 18 факторов, а штампуемость проверялась каждого листа после отбора от него образцов.

На фиг.1 показана микроструктура по толщине листа ЦМ2А, х50; на фиг.2 - твердость с поверхности по толщине листов ЦМ2А.

Технический результат заключается в возможности прогнозировать штампуемость по выходу годных без надрыва, применяя неразрушающие методы определения твердости, что экономит дорогой и дефицитный молибден. Предложенный новый параметр свойств листов - перепад поверхностной твердости ΔНV - может применяться металлургами для оптимизации технологии проката листов, а также на производстве ЭВП для входного контроля и отработки технологии штамповки деталей с целью повышения выхода годных.

Изобретение относится к машиностроению и может использоваться в электровакуумном производстве при изготовлении штамповкой чашеобразных деталей. Способ определения штампуемости листов молибдена без надрыва заключается в контроле твердости с поверхности листа по Роквеллу с нагрузкой 100 кгс, после которого осуществляют штамповку деталей из такого листа. При этом переводят значения твердости HRC100 в HV50 по соотношению HV50=7,24·HRC100-33,9, определяют твердость с поверхностью листа HV5, рассчитывают перепад твердости по толщине листа ΔHV=HV5-HV50, и теоретически рассчитывают штампуемость листа по соотношению Б(%) = 174,8-3,2875·ΔHV. Данное изобретение позволяет определять перепад твердости поверхностного слоя и сердцевины листа. 2 ил.

Способ определения штампуемости листов молибдена без надрыва, включающий контроль твердости с поверхности листа по Роквеллу с нагрузкой 100 кгс, штамповку деталей из листа и оценку выхода годных, отличающийся тем, что переводят значения твердости НRС100 в HV50 по соотношению HV50=7,24·НRС100-33,9, определяют твердость с поверхностью листа HV5, рассчитывают перепад твердости по толщине листа ΔHV=HV5-HV50, теоретически рассчитывают штампуемость листа по соотношению Б(%)=174,8-3,2875·ΔHV.

| RU 2001107980 C1, 20.05.2003 | |||

| Способ оценки штампуемости листовых материалов | 1981 |

|

SU1010508A1 |

| RU 94013672 A1, 27.12.1995 | |||

| СПОСОБ ОТБОРА ПРОБ И ИСПЫТАНИЯ ПО ЭРИКСЕНУ | 2001 |

|

RU2194267C1 |

| Способ испытания листового металла на штампуемость | 1987 |

|

SU1488066A1 |

| СПОСОБ УПРАВЛЕНИЯ ПАРКОВКОЙ И УСТРОЙСТВО УПРАВЛЕНИЯ ПАРКОВКОЙ | 2017 |

|

RU2735340C1 |

| Гальванический никель-цинковый элемент с обратным положительным электродом | 1937 |

|

SU57521A1 |

| Дорожная спиртовая кухня | 1918 |

|

SU98A1 |

Авторы

Даты

2004-05-27—Публикация

2002-06-28—Подача