Изобретение относится к устройству для обработки поверхности, в частности к устройству для обработки поверхности, имеющему головочный узел для обработки поверхности с большим количеством отходящих от него элементов для обработки поверхности, которые особенно пригодны для такой операции, как полирование, и которые, в частности, обладают относительно ограниченной упругостью/сжимаемостью.

Известны различные варианты устройств для обработки поверхности, которые могут действовать для решения таких задач, как полирование, и элементы которых, служащие для обработки поверхности, представляют собой подушечные элементы, обладающие относительно недостаточной сжимаемостью/упругостью по сравнению с другими элементами для обработки поверхности, например щетками и т.д.

Для того чтобы создать эффективное устройство для обработки поверхности, головочный узел, служащий для обработки поверхности, в настоящее время оснащают большим количеством таких подушек или иными элементами для обработки поверхности, отходящими от него, так что большое количество подушек или других элементов одновременно приводят в рабочее состояние, чтобы добиться требуемого действия по обработке поверхности, будь это полировка, обработка жесткой щеткой, чистка, шлифовка и т.д.

Однако обычно требуется, чтобы такие устройства могли выполнять работу на весьма разнообразных поверхностях, имеющих различные особенности, в частности имеющих разную степень однородности. Например, в то время как некоторые обрабатываемые поверхности могут представлять собой относительно выровненную и гладкую поверхность, другие поверхности, в частности те, которые подвержены чрезмерному износу или потенциальному повреждению, и/или старые поверхности, могут иметь волнистость, поэтому обработке подлежит относительно неровная поверхность.

В качестве ближайшего аналога принято устройство для обработки поверхности, описанное в патенте США 5513409, кл. А 47 L 11/162, 1996 и содержащее опорную плиту, от нижней поверхности которой отходит элемент для обработки поверхности, при этом упомянутая опорная плита включает в себя верхнюю поверхность, которая имеет центральную зону, определяющую границу приводного переходного средства, представляющую собой полую цилиндрическую корпусную часть для захождения одного конца переходника вала приводного двигателя для вращения устройства.

Однако известные устройства, в том числе и устройство ближайшего аналога, имеют недостаток, заключающийся в том, что качество обработки поверхности, которое может быть достигнуто, имеет определенный предел, поскольку большое количество элементов для обработки поверхности не может выровнять такие поверхности соответственно выдвигаемым требованиям.

Поэтому в настоящем изобретении сделана попытка создания устройства для обработки поверхности, обладающего преимуществами по сравнению с другими такими известными устройствами.

Согласно одному из аспектов настоящего изобретения создано устройство для обработки поверхности, содержащее головочный узел для обработки поверхности, имеющий рамный элемент и включающий в себя большое количество элементов для обработки поверхности, отходящих от него в направлении обрабатываемой поверхности и прикрепленных с обеспечением упругости по отношению к рамному элементу посредством одного из большого количества соответствующих упругих крепежных средств, имеющих упругий элемент.

Независимое и упругое крепление каждого из элементов для обработки поверхности, например, подушечного элемента, предпочтительно позволяет каждому из элементов для обработки поверхности перемещаться по отношению к рамному элементу, с тем чтобы компенсировать волнистости или шероховатости обрабатываемой поверхности. Поэтому, в то время как рамный элемент может удерживаться на постоянном уровне, определяемом давлением, прилагаемым к волнистой поверхности, соответствующие элементы для обработки поверхности могут перемещаться относительно этого уровня, с тем чтобы независимым образом отслеживать неровности поверхности.

С устройством для обработки поверхности взаимосвязаны приводные двигатели, служащие для приведения в движение элементов для обработки поверхности, причем такие приводные двигатели предпочтительно прикреплены к рамному элементу, а к приводным двигателям упругого прикреплены элементы для обработки поверхности. Наиболее целесобразно, чтобы на устройстве для обработки поверхности также было выполнено соответствующее большое количество соответственных приводных двигателей.

Предпочтительно, чтобы упругий элемент включал в себя работающую на сжатие пружину, которая выполнена с возможностью сжатия фактически до половины ее длины, тогда как головочный узел для обработки поверхности выполнен с возможностью создания усилия, соответствующего обрабатываемой поверхности. Таким образом, характеристики работающей на сжатие пружины предпочтительно согласуются с конкретным типом взаимосвязанного с ней элемента для обработки поверхности, будь это подушечный элемент, щеточный элемент или иной приемлемый элемент.

Каждый упругий элемент предпочтительно расположен между приводным валом приводных двигателей и переходным средством привода элементов для обработки поверхности. Кроме того, между приводным валом приводного двигателя и упругим элементом с обеспечением приведения в движение расположен переходник вала приводного двигателя.

Предпочтительно, чтобы переходное средство привода элементов для обработки поверхности включало в себя полую цилиндрическую корпусную часть для захождения одного конца переходника вала приводного двигателя.

Затем внутри цилиндрической корпусной части предпочтительно расположен упругий элемент для контакта между ее нижней поверхностью и нижней поверхностью переходника вала приводного двигателя.

Упругий элемент выполнен с возможностью избирательного действия в зависимости от давления, оказываемого через головочный узел для обработки поверхности на поверхность, подлежащую обработке. Это особенно предпочтительный отличительный признак, поскольку, когда уровни давления превышают те уровни, которые в ином случае могли бы повредить упругий элемент упругого крепежного средства, дальнейшее смещение упругого элемента предотвращается, чтобы исключить его повреждение при дальнейшем повышении давления, прилагаемого к поверхности. Таким образом, когда давление превышает вышеупомянутое пороговое значение, оно более не прилагается посредством упругого элемента головочного узла для обработки поверхности.

Избирательное действие достигается посредством перемещения упругого элемента внутри крепежного средства, а также в положение и из положения, в котором он может быть подвергнут воздействию повышенного и пониженного давления, прилагаемого посредством головочного узла для обработки поверхности.

Упругий элемент выполнен с возможностью перемещения из рабочего положения, в котором он деформируется, как только давление, прилагаемое посредством головочного узла для обработки поверхности, превышает пороговый уровень.

Предпочтительно, чтобы упругий элемент включал в себя цилиндрическю корпусную часть, содержащую зацепную конструкцию, предназначенную для зацепления с ней, так чтобы предотвратить дальнейшее смещение упругого элемента, причем головочный узел для обработки поверхности служит для увеличения давления, прилагаемого к обрабатываемой поверхности.

Кроме того, вышеупомянутая зацепная конструкция предпочтительно содержит уступ, расположенный вблизи упругого элемента. Зацепная конструкция содержит кольцеобразный уступ, расположенный вокруг отверстия для захождения упругого элемента.

Предпочтительно, чтобы корпусное средство было выполнено так, чтобы обеспечивалось приводное соединение с приводным элементом, проходящим от двигателя, для элемента, предназначенного для обработки поверхности, а упругий элемент, в частности, выполняют так, чтобы он входил в соприкосновение с нижней стороной вышеупомянутого приводного элемента.

Далее, упругий элемент оперативно взаимосвязан с контактной плитой для соприкосновения с нижней поверхностью переходника вала приводного двигателя.

Кроме того, нижняя поверхность переходника вала приводного двигателя, предназначенная для контакта с упругим элементом посредством контактной плиты, выполнена со скошенной, частично выпуклой или частично сферической поверхностью, служащей для содействия шарнирообразному перемещению переходного средства относительно переходника вала приводного двигателя.

Что касается дополнительного преимущества, то устройство имеет запорный пружинный элемент для удержания переходника вала приводного двигателя внутри цилиндрической корпусной части.

Предпочтительно, чтобы переходник вала приводного двигателя имел зацепную конструкцию, предназначенную для захождения запорного пружинного устройства, с тем чтобы предотвратить его перемещение из корпусной части. Вышеупомянутая зацепная конструкция приводного элемента предпочтительно может быть выполнена в форме уступа приводного вала. Поперечное сечение переходника вала приводного двигателя содержит угловые зоны, в которых расположена зацепная конструкция. Поперечное сечение вала приводного двигателя имеет вид многоугольника, в особенности шестиугольника, в частности оно может иметь звездообразную форму или соответствующую форму зубчатого шестиугольника.

В любом случае форма поперечного сечения предпочтительно имеет угловые зоны, а при обработке наружных поверхностей цилиндрической корпусной части выполнено, по меньшей мере, одно углубление, которое служит для направления запорного пружинного устройства в зоне уступа переходника вала приводного двигателя.

Предпочтительно, чтобы наружные поверхности боковых стенок, образующих цилиндрическую корпусную часть, служили в качестве наклонного средства, по меньшей мере, для части запорного пружинного устройства так, что когда упомянутая часть запорного пружинного средства перемещается вдоль наклонного средства, запорное пружинное устройство деформируется наружу относительно центра переходника вала приводного двигателя для обеспечения возможности его удаления из цилиндрической корпусной части.

В настоящем изобретении также предпочтительно создано такое средство обработки поверхности, как подушка или щетка, которая может быть применена в описанном выше устройстве.

Устройство выполнено с возможностью отсоединения крепления различных элементов для обработки поверхности, каждый из которых имеет разные характеристики в отношении обработки поверхности.

Устройство включает в себя средство для избирательного изменения давления, оказываемого элементом для обработки поверхности, предназначенное для изменения давления в ответ на рабочие характеристики головочного узла для обработки поверхности.

Кроме того, устройство включает в себя средство для избирательного изменения скорости, с которой упомянутый головочный узел приводят в движение двигателем в ответ на рабочие характеристики.

Средство для избирательного изменения скорости, с которой головочный узел приводят в движение, содержит избирательное большое количество шестеренных устройств, имеющих передаточные отношения, устанавливаемые на основании требуемых рабочих операций.

Шестеренное устройство предпочтительно содержит соответствующие пары шестерен, находящихся в постоянном зацеплении, и средство для выбора одной из пар, чтобы передавать движение от коробки передач.

Средство для выбора одной из пар предпочтительно содержит сцепление в виде кулачковой муфты.

Устройство включает также средство для управления переключением коробки передач, взаимосвязанное со средством для выбора давления, прилагаемого с помощью головочного узла для обработки поверхности, выполненное так, что переключение коробки передач достигается в ответ на выбор конкретных величин давления выше или ниже одной или более пороговых величин или на выбор конкретных величин.

Предпочтительно, чтобы устройство включало в себя приводной механизм, содержащий пружинное средство, установленное так, чтобы действовать в качестве подвесочного средства, включающего в себя средство для смещения головочного узла для обработки поверхности к обрабатываемой поверхности, средство натяжения для натяжения пружинного средства, чтобы установить давление головочного узла для обработки поверхности и в котором пружинное средство можно избирательно регулировать натяжным средством в непрерывном диапазоне с тем, чтобы обеспечивать требуемое смещение к поверхности.

Кроме того, устройство включает в себя приводной механизм для подъема и опускания головочного узла для обработки поверхности, установленный между рамой и головочным узлом для обработки поверхности и средство, оперативно подсоединенное к головочному узлу для обработки поверхности и предназначенное, по меньшей мере, для частичного противодействия силе, оказываемой на поверхность через головочный узел для обработки поверхности, причем так, чтобы контролировать давление, оказываемое на поверхность головочным узлом для обработки поверхности в диапазоне, который проходит от нулевого давления до давления, соответствующего весу головочного узла для обработки поверхности.

Таким образом, согласно другому аспекту настоящего изобретения создано устройство для обработки поверхности, содержащее приводную плиту, от нижней поверхности которой отходит элемент для обработки поверхности, при этом упомянутая приводная плита включает в себя верхнюю поверхность, которая имеет центральную зону, определяющую границы переходного средства привода элементов для обработки поверхности, представляющую собой полую цилиндрическую корпусную часть для захождения одного конца переходника вала приводного двигателя для вращения устройства, при этом полая цилиндрическая корпусная часть выполнена с возможностью захождения упругого элемента, оперативно расположенного между нижней поверхностью полой цилиндрической корпусной части и нижней поверхностью переходника вала приводного двигателя.

Предпочтительно, чтобы упомянутая центральная зона содержала простирающуюся вверх зону для, по меньшей мере, частичного образования полой цилиндрической корпусной части, при этом глубина полой цилиндрической корпусной части не зависит от толщины приводной плиты.

Нижняя поверхность полой цилиндрической корпусной части для захождения упругого элемента определяет углубление, образованное соосно с полой цилиндрической корпусной частью, выполненной в центральной зоне приводной плиты.

Хотя приводная плита сама по себе может быть снабжена конструкциями для захождения части, определяющей упомянутую центральную зону, центральная зона, образующая полую цилиндрическую корпусную часть, предпочтительно может быть выполнена заодно с опорной плитой.

В одном из конкретных вариантов осуществления конструкции упомянутое углубление содержит фактически глухое отверстие, которое предпочтительно может иметь торцевую поверхность, в общем имеющую конический профиль.

В общем, конический профиль предпочтительно может служить для усиления какого-либо шарнирного действия, которое может потребоваться между приводным элементом и устройством.

Упомянутое углубление предпочтительно может быть выполнено в форме фактически глухого отверстия. В любом случае глубину углубления выбирают так, чтобы обеспечивалась максимальная деформация упругого элемента.

Предпочтительно, чтобы упругий элемент мог содержать работающую на сжатие пружину, которую устанавливают так, чтобы она проходила соосно с углублением.

Упругий элемент взаимосвязан с контактной плитой для соприкоснования с переходником вала приводного двигателя.

В одном из конкретных вариантов осуществления конструкции полая цилиндрическая корпусная часть имеет по существу шестиугольное поперечное сечение и выполнена с возможностью захождения в нее по существу шестиугольной головки переходника вала приводного двигателя.

Глубина полой цилиндрической корпусной части, образованной в центральной зоне, по меньшей мере, незначительно больше высоты головки переходника вала приводного двигателя. При этом упомянутая центральная зона приводной плиты выполнена так, чтобы в нее оперативно заходило запорное пружинное устройство, которое деформируется для обеспечения возможности входа приводной головки в углубление или выхода ее из углубления, образованного внутри упомянутой центральной зоны.

Настоящее изобретение особенно предпочтительно, когда его выполняют с головочным узлом для обработки поверхности, имеющим, по меньшей мере, три элемента для обработки поверхности, которые, если смотреть сверху, могут быть установлены в треугольной конструкции на раме головочного узла для обработки поверхности. Как упомянуто ранее, такие элементы для обработки поверхности предпочтительно содержат подушки, которые, в частности, предназначены для полирования обрабатываемой поверхности.

В вышеупомянутом случае рамный элемент головочного узла для обработки поверхности может содержать проходящую в поперечном направлении платформу, имеющую большое количество приводных двигателей, отходящих от ее верхней поверхности, и большое количество соответствующих элементов для обработки поверхности, отходящих от ее нижней поверхности, сцентрированных с двигателями.

Предпочтительно, чтобы устройство для обработки поверхности содержало машинную раму, удерживающую приводимое в действие двигателем головочного узла для обработки поверхности средство для избирательного изменения давления, оказываемого головкой на упомянутую поверхность, и средство для избирательного изменения скорости, с которой двигатель приводит в действие головочный узел.

Предпочтительно, чтобы головочный узел для обработки поверхности был выполнен с возможностью отсоединения крепления большого количества элементов для обработки поверхности. Кроме того, головочный узел для обработки поверхности может быть предназначен для выполненного с возможностью отсоединения крепления большого количества элементов для обработки поверхности, каждый из которых имеет разные характеристики в отношении обработки поверхности.

Средство натяжения может включать в себя средство для управления натяжением пружинного средства, с тем чтобы изменять смещение головочного узла для обработки поверхности. Кроме того, механизм может быть предназначен для сжатия пружинного средства.

Устройство может дополнительно включать в себя смещающее средство, действующее между рамой и головочным узлом для обработки поверхности, чтобы сообщить головочному узлу выбираемое смещение к обрабатываемой поверхности, и устанавливаемое так, чтобы действовать в качестве подвесочного средства между рамой и головочным узлом для обработки поверхности, средство контроля или измерения прилагаемого рабочего давления, средство для отображения показаний измеренного рабочего давления, средство для ввода оператором желаемого рабочего давления, оказываемого головочным узлом, компараторное средство для сравнения давления, вводимого оператором, с измеренным давлением для генерирования управляющего сигнала в ответ на разность между желаемым давлением и измеренным давлением, и средство для подачи управляющего сигнала к средству приложения давления.

Средство для избирательного изменения давления, прилагаемого к поверхности упомянутым головочным узлом для обработки поверхности, может содержать смещающее средство, действующее между рамой и головочным узлом для обработки поверхности и содержащее механизм, имеющий первый элемент и второй элемент, отходящие от него, причем механизм, кроме того, предпочтительно может быть приведен в действие вручную, гидравлически и электрически.

Смещающее средство предпочтительно содержит пружинное средство, которое может дополнительно включать в себя по меньшей мере одно пружинное устройство, действующее между частью механизма и головочным узлом для обработки поверхности. Пружинное устройство может включать в себя втулку, прикрепленную к упомянутой части механизма, шток с внутренним концом, имеющим возможность скольжения во втулке, при этом шток выступает из втулки к головочному узлу для обработки поверхности, и пружину, расположенную внутри втулки, входящую в зацепление с внутренним концом штока.

В частности, средство для противодействия силе, оказываемой механизмом на головочный узел для обработки поверхности, может содержать противовес.

Средство противодействия может содержать упругое средство, оперативно подсоединенное к головочному узлу для обработки поверхности.

Предпочтительно, чтобы упругость упругого средства можно было избирательно изменять.

Предпочтительно, чтобы упругое средство содержало по меньшей мере два подвижных относительно друг друга элемента, которые выполнены так, чтобы они были относительно подвижными с обеспечением упругости. Упругое средство предпочтительно состоит из цилиндра и поршня.

Кроме того, упругое средство может содержать газовую распорку.

Как вариант, упругое средство может содержать пружину.

В качестве дополнительного варианта средство для избирательного изменения давления, оказываемого головочным узлом для обработки поверхности, содержит удлиненную уравновешивающую балку, шарнирно подсоединенную к раме и соединенную одним концом с механизмом для ее перемещения, и имеющую на другом конце прикрепленный противовес.

Устройство может дополнительно включать в себя средства управления, содержащие соленоидный механизм, выполненный так, чтобы он удерживался в двух или более рабочих положениях с помощью средства блокирования соленоида.

Предпочтительно, чтобы устройство имело управляющее средство, выполненное таким образом, чтобы выбор какого-либо конкретного значения или диапазона давления осуществлялся в ответ на переключение коробки передач. Кроме того, шестеренное устройство предпочтительно содержит первую пару шестерен с передаточным отношением 1:1 и вторую пару шестерен с передаточным отношением 5:1.

Средство управления может быть создано таким образом, чтобы препятствовать переключению шестеренного механизма, когда двигатель приводит в движение головку для обработки поверхности. В частности, средство управления выполняют так, чтобы ограничивать давление, которое может быть приложено посредством головочного узла для обработки поверхности, как только выбрано передаточное отношение, обеспечивающее высокую скорость.

Предпочтительно, чтобы устройство содержало комбинированную машину для обработки жесткой щеткой/полирования.

Ниже изобретение описано лишь посредством примера со ссылками на прилагаемые чертежи, на которых

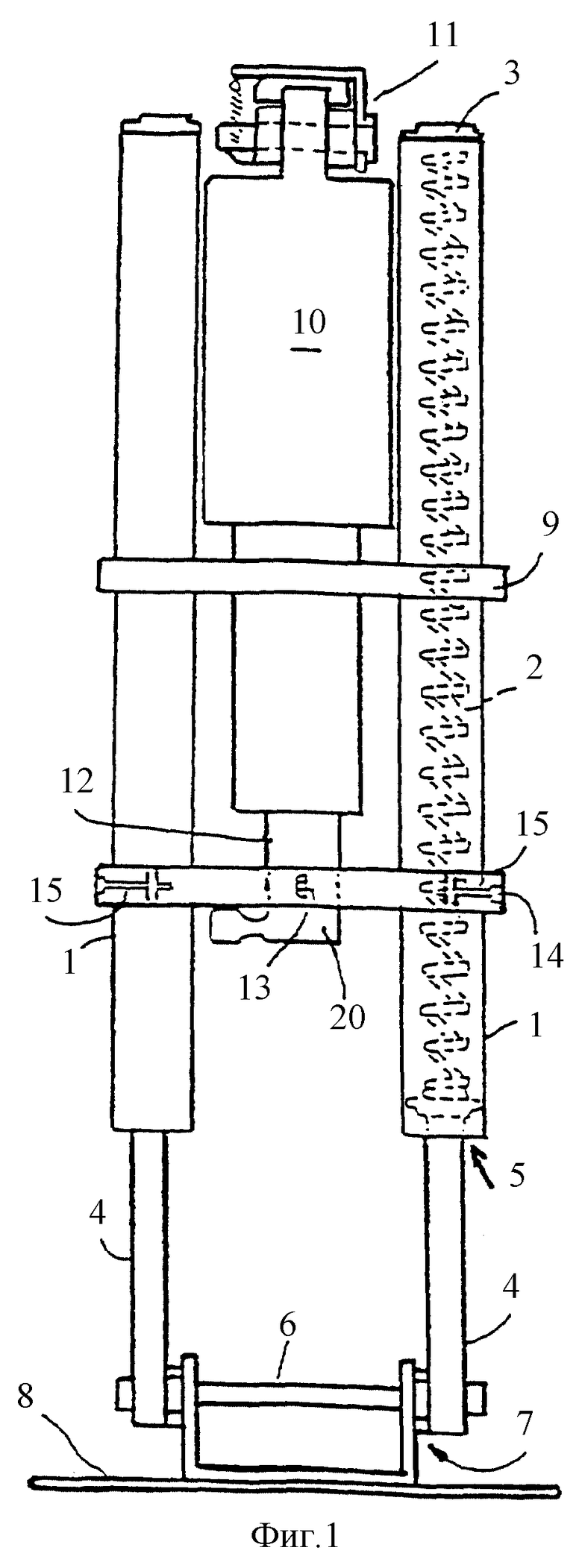

на фиг. 1 представлен вид по вертикали в поперечном сечении части головочного узла для обработки поверхности и взаимосвязанного с ней приводного механизма согласно настоящему изобретению;

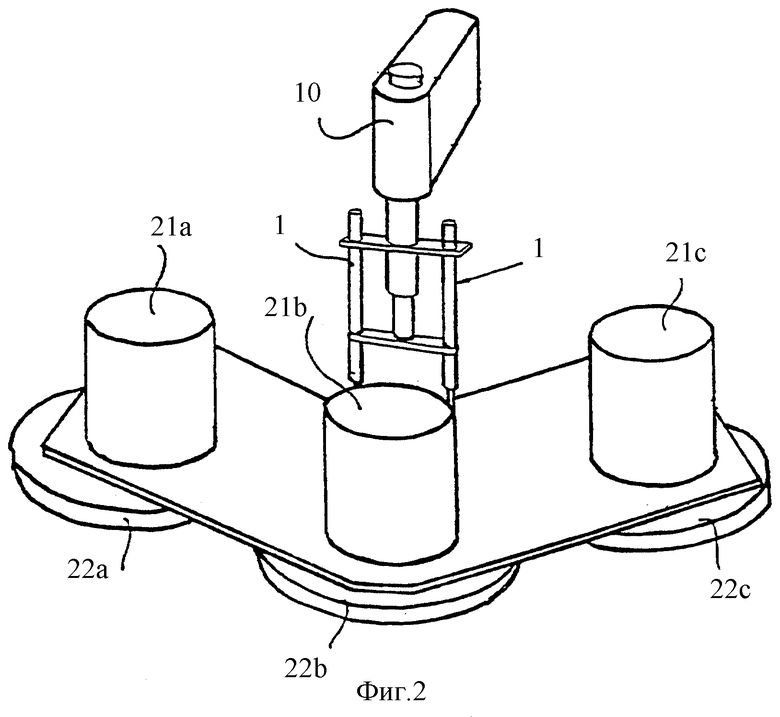

на фиг. 2 представлен вид в перспективе головочного узла для обработки поверхности согласно настоящему изобретению, скомпонованного для работы с приводным механизмом согласно фиг.1;

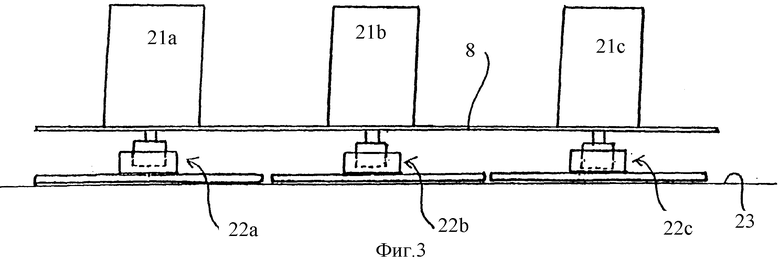

на фиг. 3 представлен боковой вид платформы головочного узла для обработки поверхности согласно фиг.2;

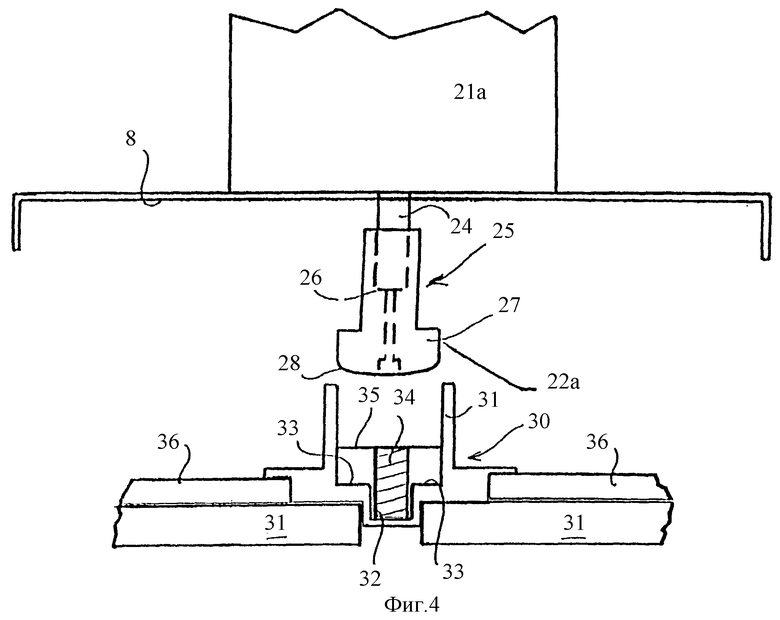

на фиг. 4 представлен схематически разнесенный вид одного из элементов для обработки поверхности головочного узла для обработки поверхности согласно фиг.2 и 3;

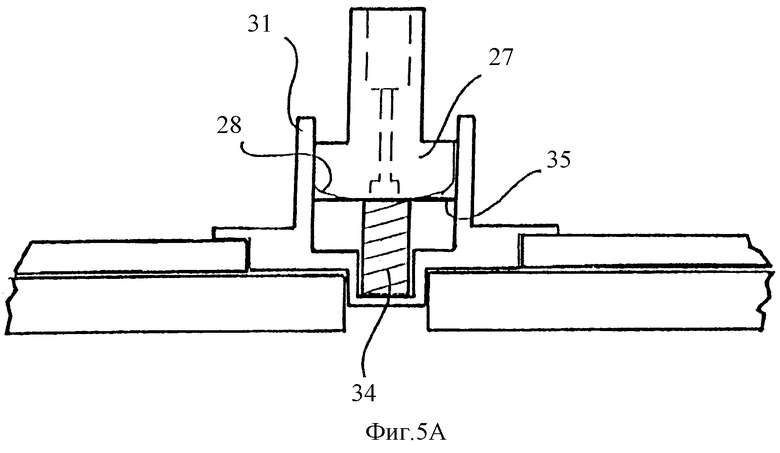

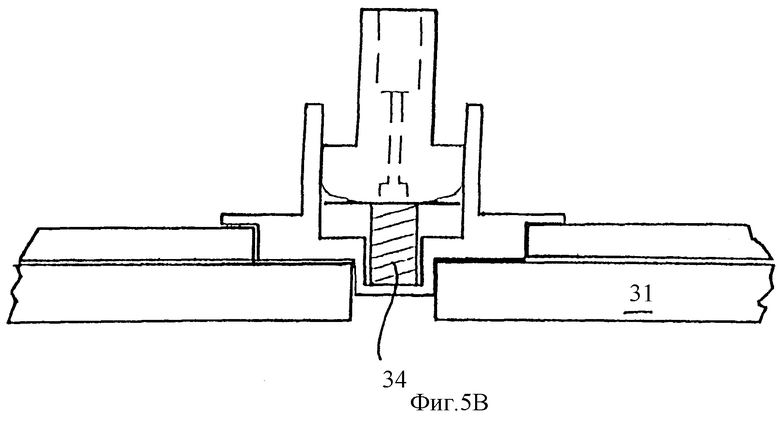

на фиг.5А-5С представлены схематические виды элемента для обработки поверхности согласно фиг.4 на разных стадиях работы устройства согласно настоящему изобретению;

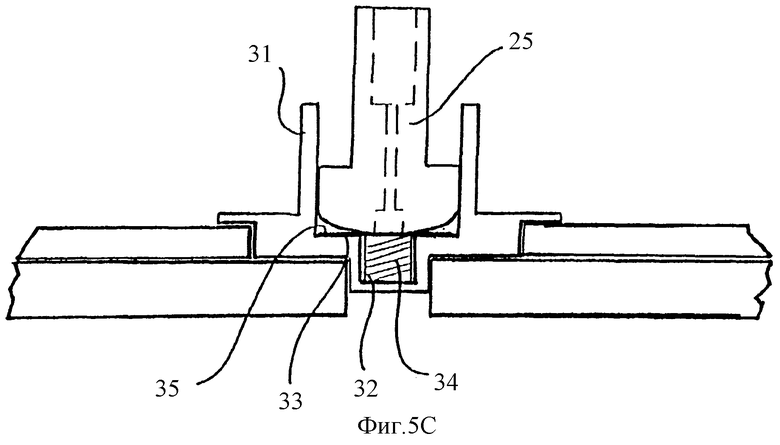

на фиг. 6А-6Е представлена крепежная конструкция элемента для обработки поверхности согласно варианту осуществления настоящего изобретения, а также взаимосвязанный с ней пружинный запорный элемент;

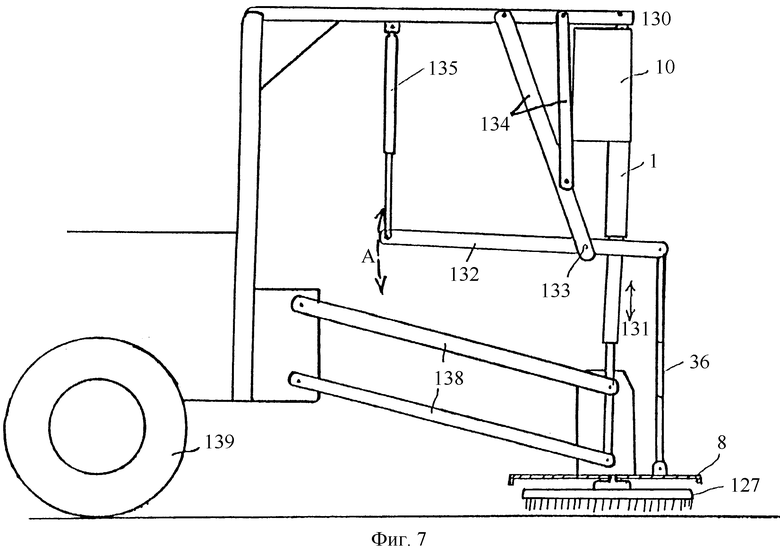

на фиг. 7 представлен боковой вид щеточного/подушечного нажимного узла, взаимосвязанного с вариантом осуществления конструкции согласно настоящему изобретению;

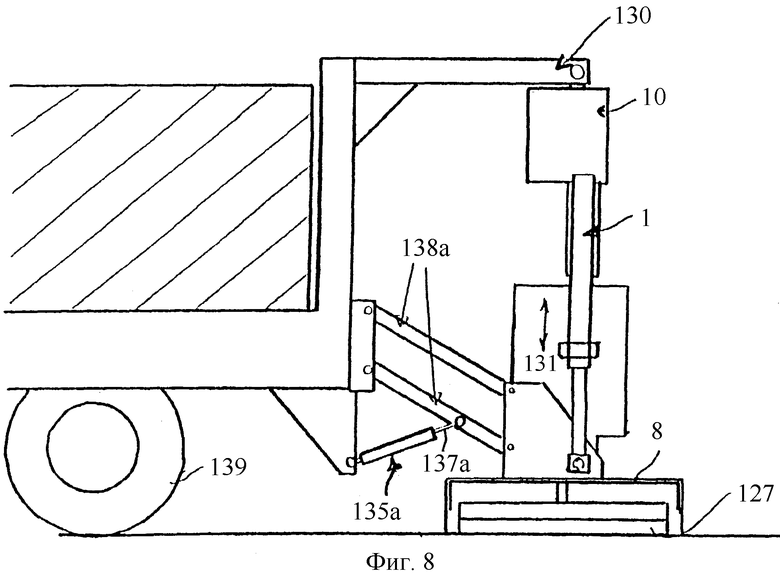

на фиг.8 представлен боковой вид другого варианта щеточного/подушечного нажимного узла, взаимосвязанного с вариантом осуществления конструкции согласно настоящему изобретению;

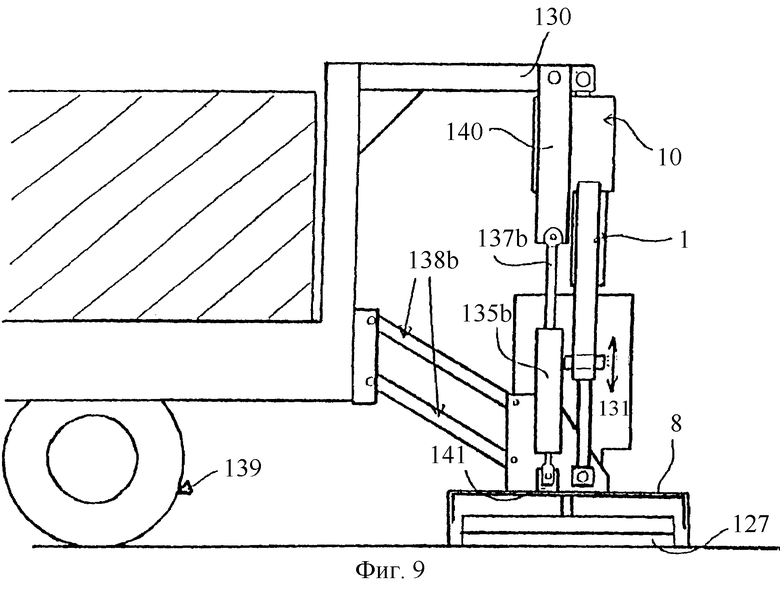

на фиг.9 представлен боковой вид еще одного варианта щеточного/подушечного нажимного узла, взаимосвязанного с вариантом осуществления конструкции согласно настоящему изобретению;

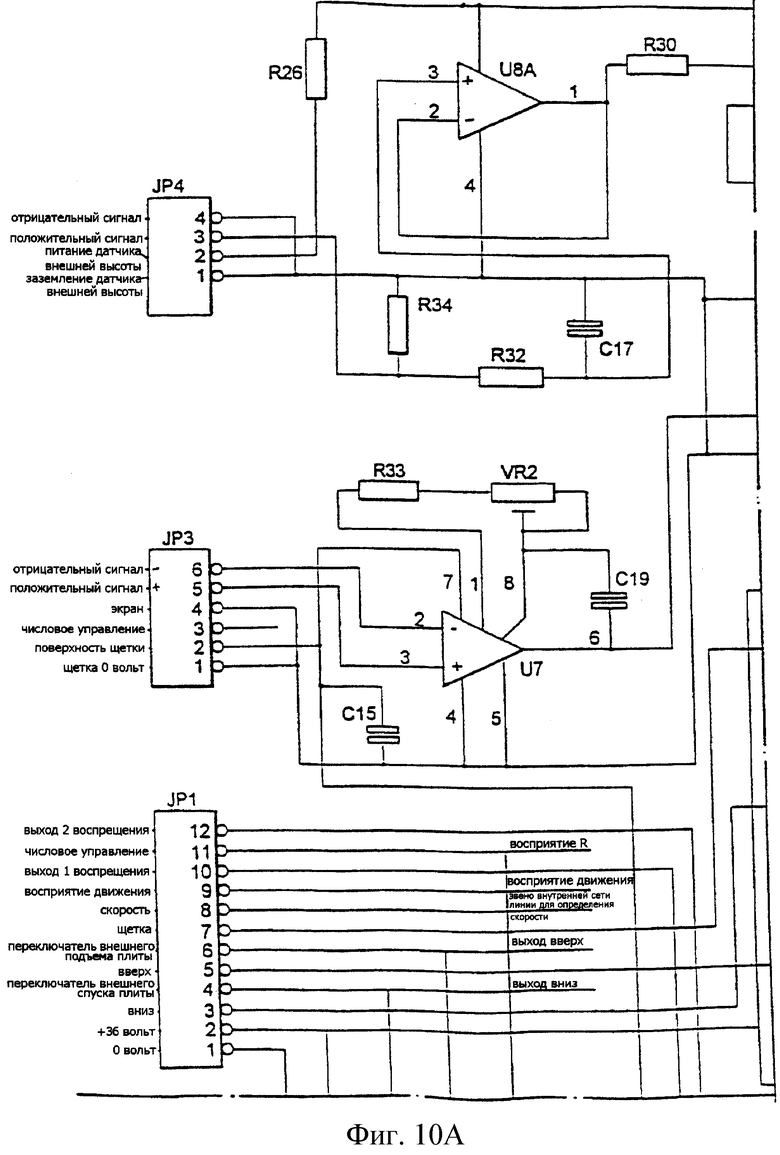

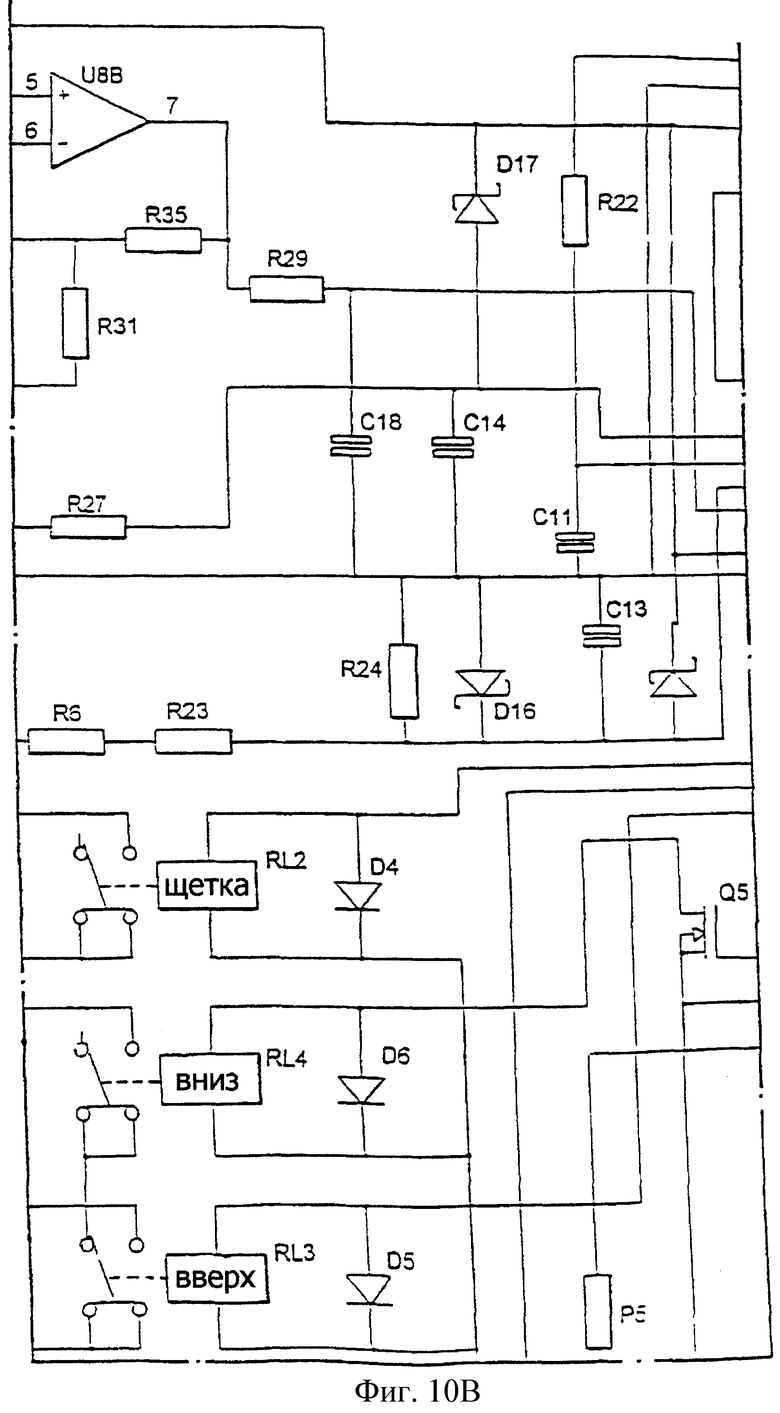

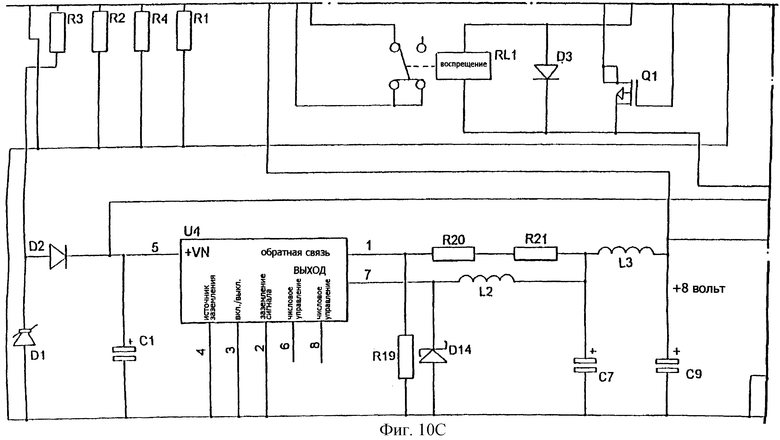

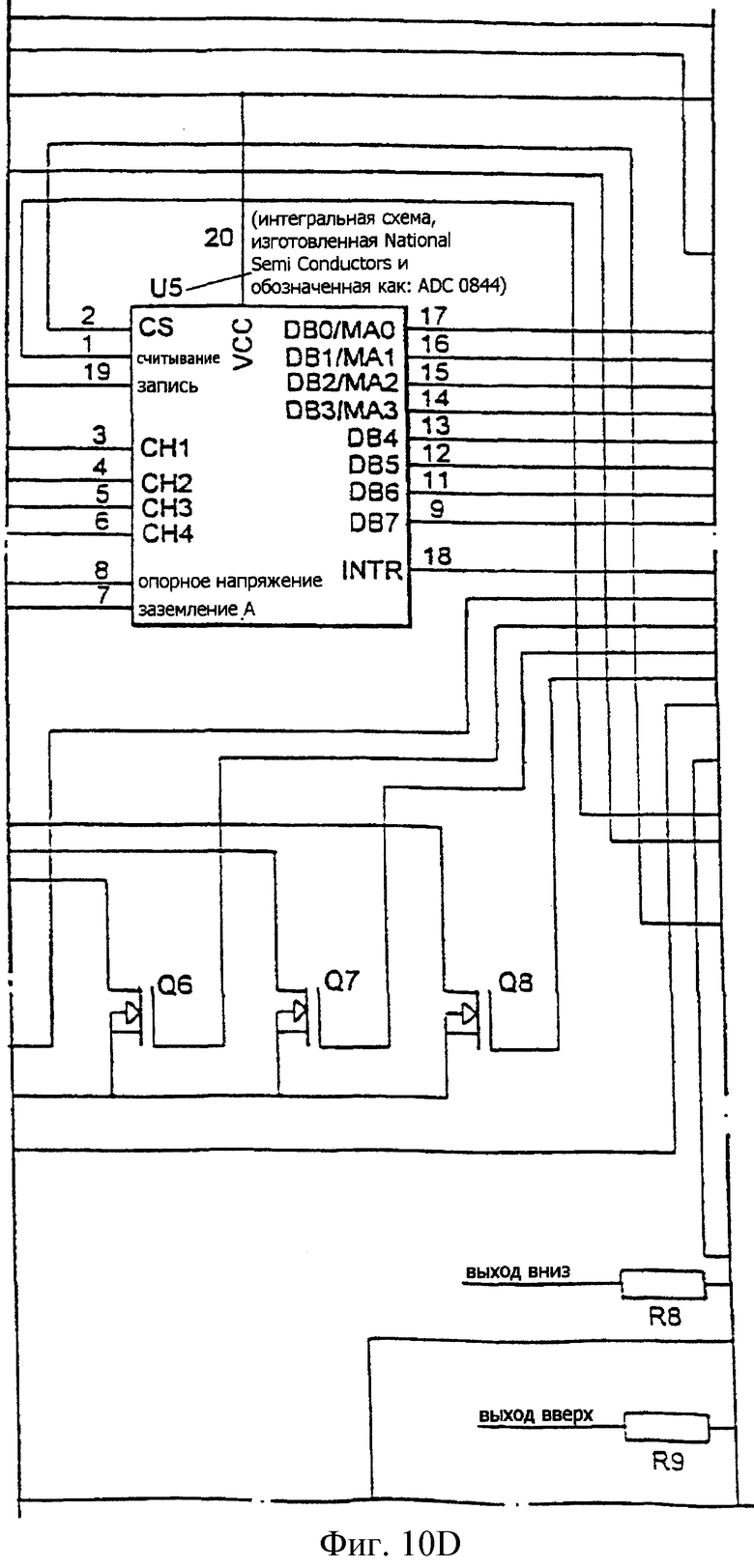

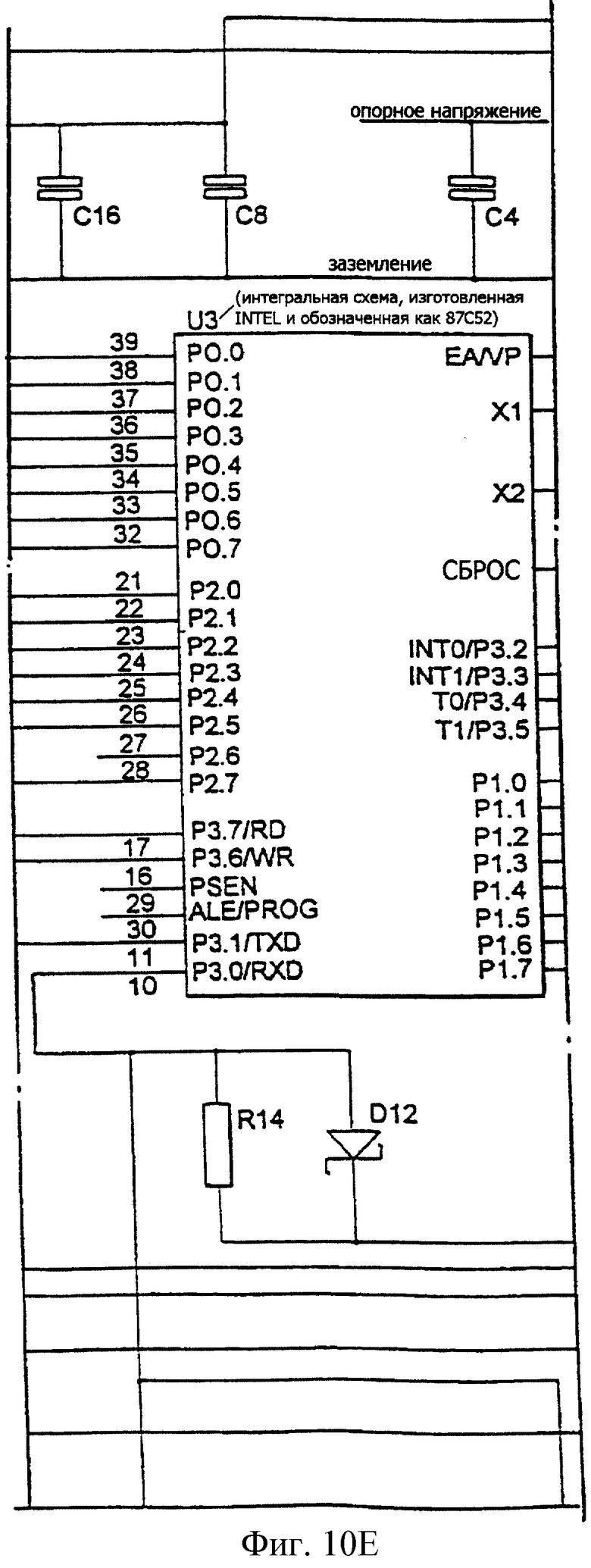

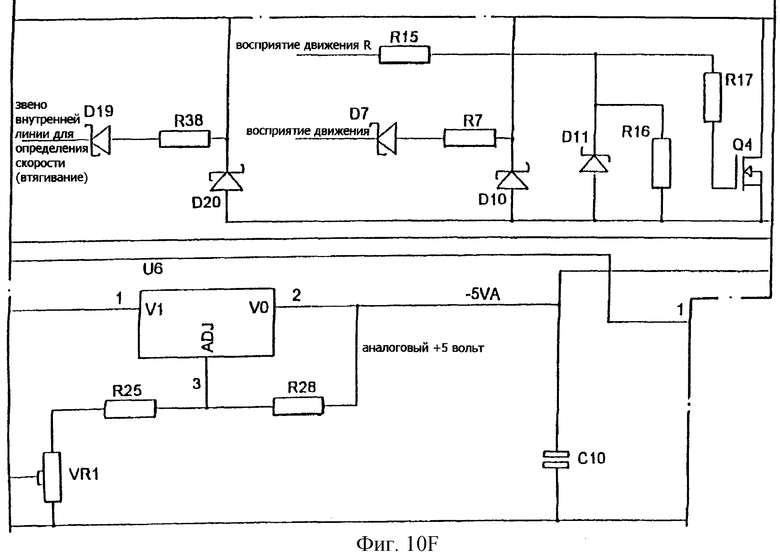

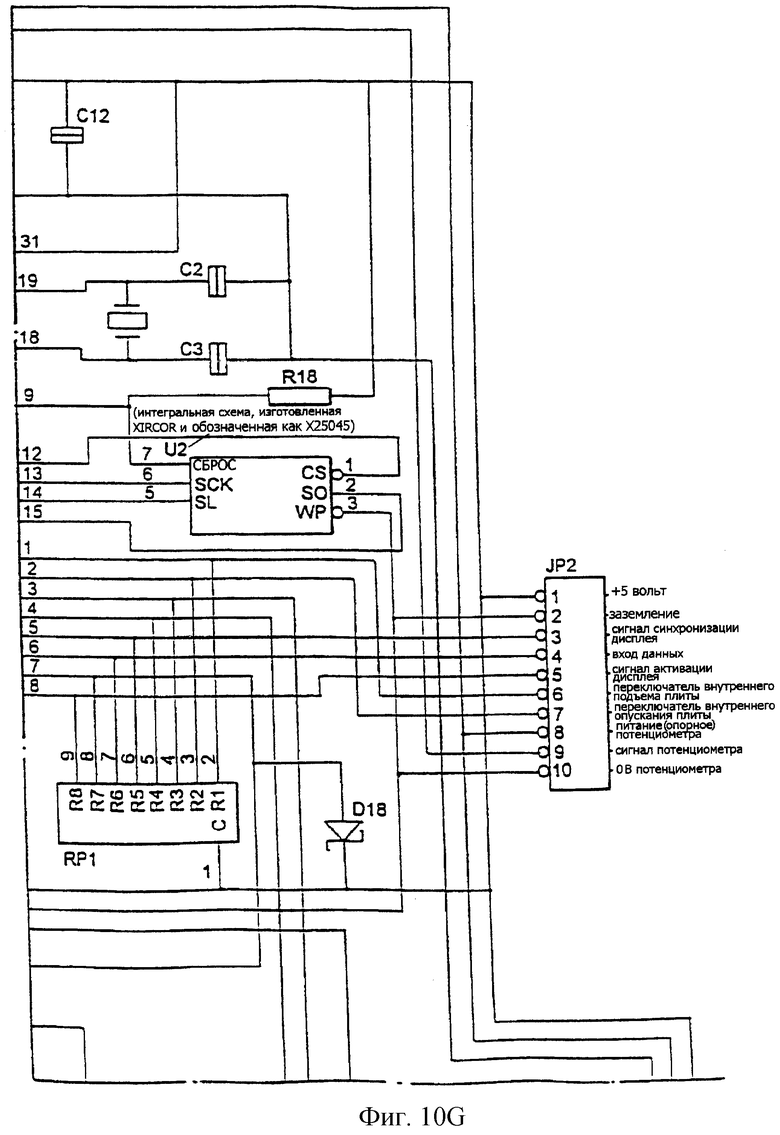

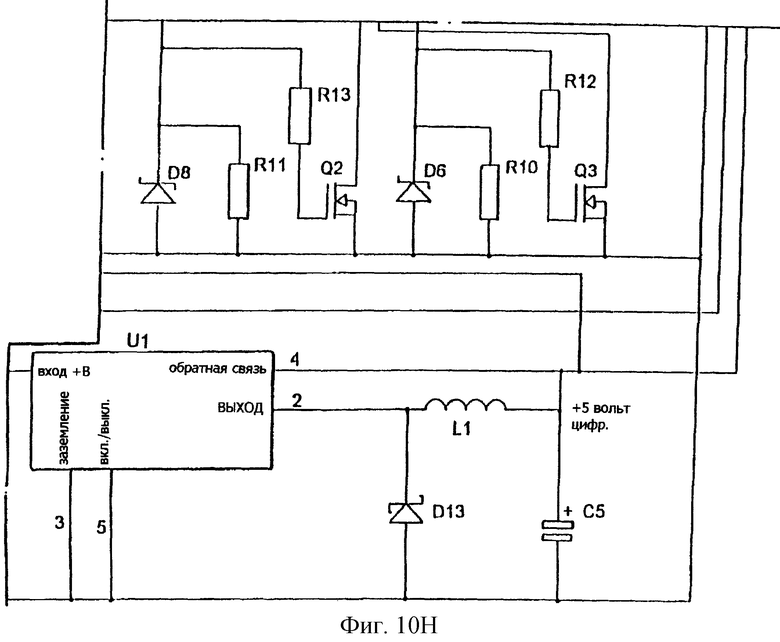

на фиг.10А-10Н представлена схема цепи, иллюстрирующая средство управления, которое может быть взаимосвязано с устройством согласно настоящему изобретению;

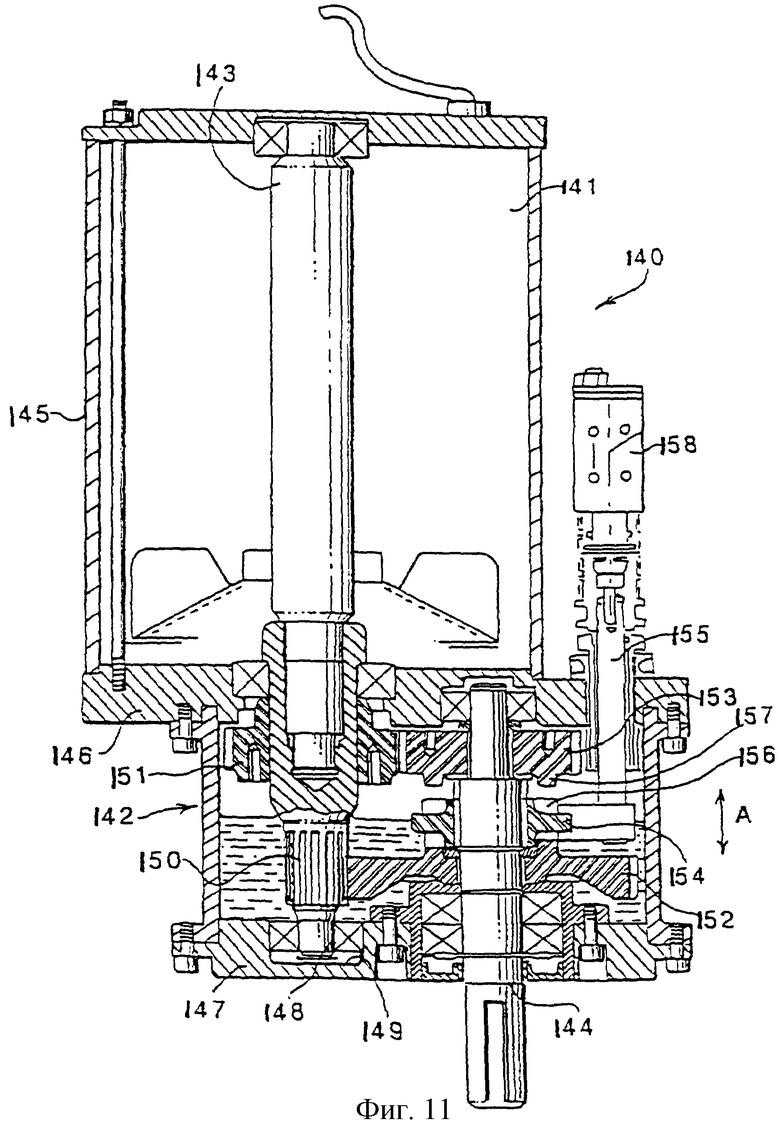

на фиг.11 представлен вид в поперечном сечении избирательно действующего шестеренного механизма, используемого для выбора скорости, с которой приводят в движение средство для обработки поверхности согласно настоящему изобретению;

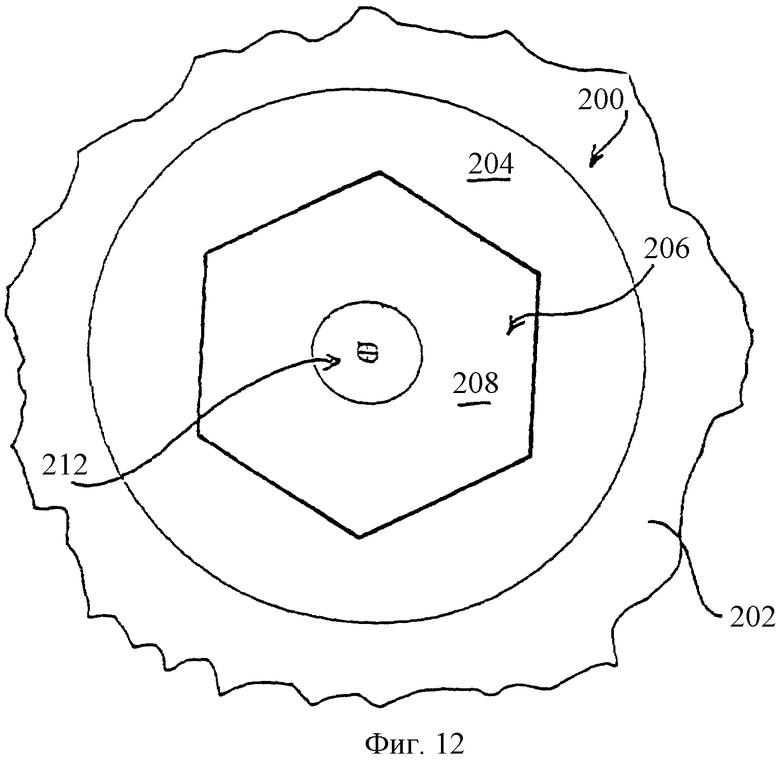

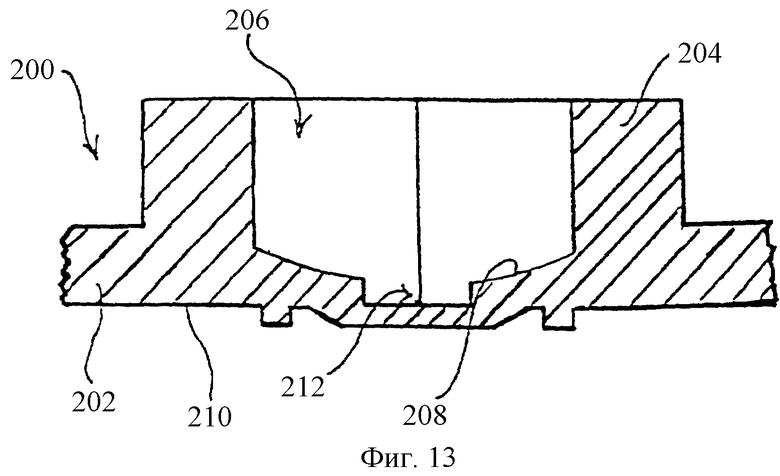

на фиг.12 представлен вид в плане центральной зоны устройства для обработки поверхности согласно одному из аспектов настоящего изобретения, которая на фиг.13 представлена в продольном сечении;

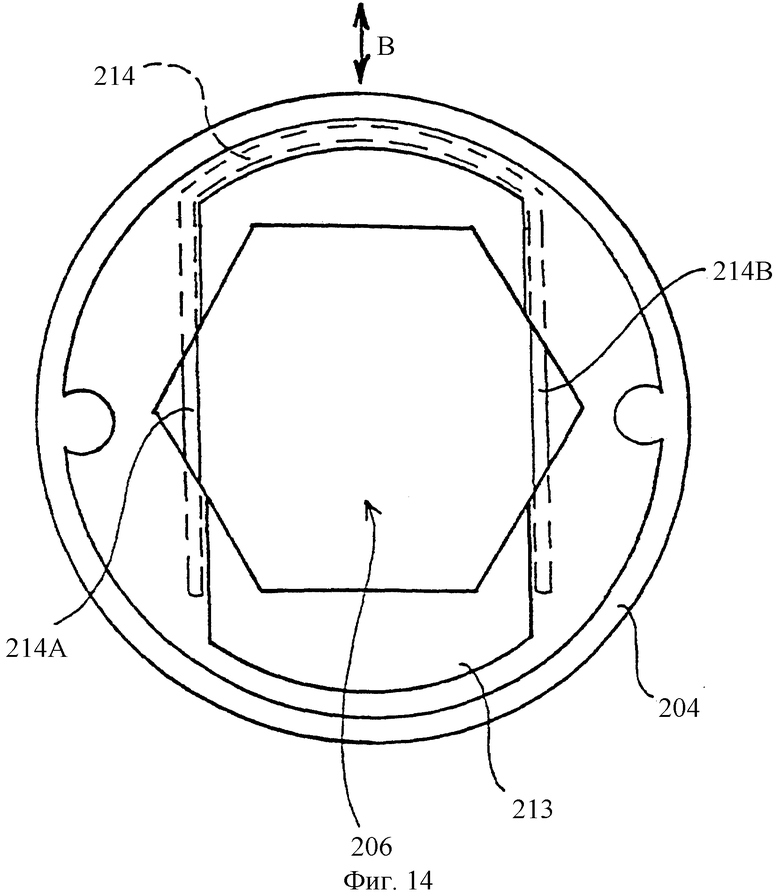

на фиг. 14 представлен вид в плане центральной зоны согласно фиг.12, но иллюстрирующий для этого варианта одного из аспектов изобретения другие отличительные признаки, касающиеся крепления и удержания;

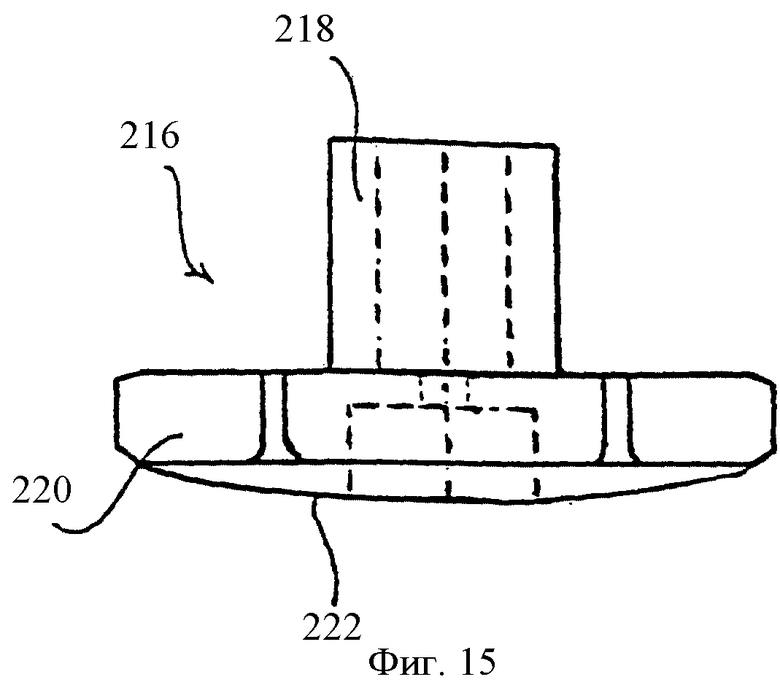

на фиг. 15 представлен боковой вид по вертикали приводного элемента для приведения во вращение устройства согласно фиг.12-14;

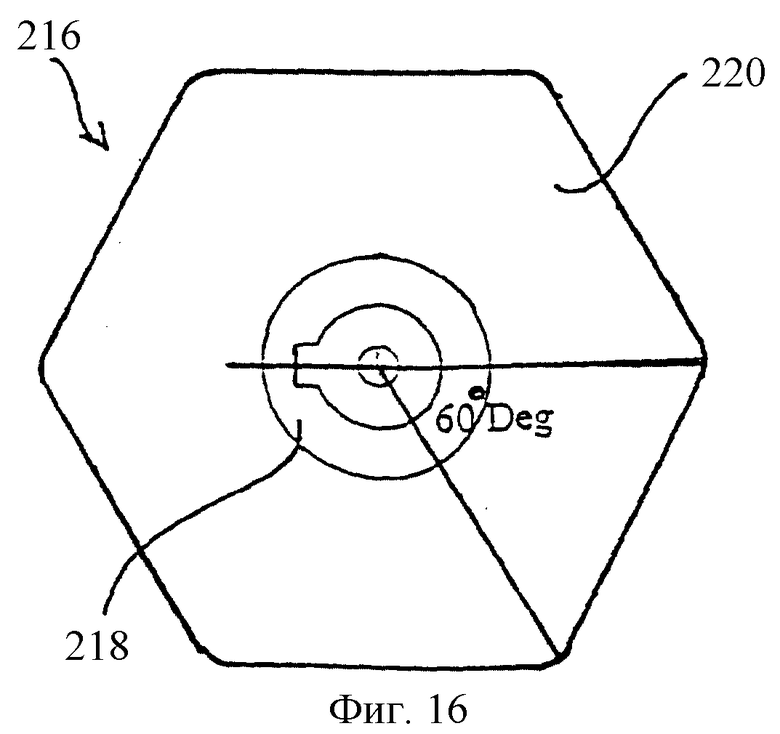

на фиг.16 представлен вид в плане приводного элемента согласно фиг.15;

на фиг.17 представлен соответствующий разнесенный вид готового устройства для обработки поверхности, выполненного согласно одному из аспектов настоящего изобретения.

На фиг.1 представлен щеточный/подушечный узел, содержащий две трубы 1, в которых находятся пружины 2. Правосторонняя труба 1 на фиг.1 показана с вырезом, чтобы показать пружину 2. Каждую пружину с одного конца жестко крепят к верхнему концу труб в месте, обозначенном позицией 3, а с другого конца - к штоку 4 пружины, который скользит по отверстию 5 в соответствующей трубе 1. Штоки 4 пружин соединены друг с другом посредством болта 6 и с помощью узла 7 жестко крепятся к платформе 8 для щетки/подушки, к которой могут быть подсоединены щеточная головка или подушки и т.д. Узел 7 и платформа 8 образуют равный элемент. Щетка или подушки с возможностью отсоединения прикреплены к узлу, с тем чтобы обеспечить возможность легкой замены на другие головки, если это потребуется. Поворот или перекашивание труб 1 предотвращаются посредством плиты 9, придающей устойчивость. К головной части очистной машины прикреплен привод 10. Привод 10 обеспечивает приведение в движение штока 12, который на чертеже фактически показан в убранном положении. Приводной шток 12 жестко прикреплен пальцем 13 к приводной плите 14, которая прижата к обеим трубам 1 с пружинами посредством зажимных болтов 15. Таким образом, когда привод приводит шток 12 в движение в нижнем направлении, трубы 1 с пружинами перемещаются вниз и пружины 2 сжимаются, оказывая на щеточную головку более высокое давление, но тем не менее с обеспечением подвешивания для приспосабливания к неровностям пола и износу щеток. Обычно эффективные длины пружин в несжатом состоянии составляют примерно 15 дюймов /381 мм/, а это особенно приемлемо для систем давления со щетками размером 26/32 дюйма (660/812 мм). Такое устройство может обеспечить диапазон давления от 0 до 450 фунтов (до 204 кгс) в нагруженной чистящей машине с пешим оператором, оснащенной устройством согласно изобретению, по сравнению с максимальным давлением в 200 фунтов (90/6 кгс), которое можно получить при использовании известных устройств. Безусловно, могут быть использованы и другие формы смещающих средств. Предпочтительна пружина, работающая на скручивание, поскольку в чистящей машине она занимает меньше места по вертикали. Кроме того, работающая на скручивание пружина обычно имеет низкую жесткость, что особенно предпочтительно для этой цели. Также могут быть использованы газовые распорки или гидравлические, либо пневматические системы.

Кроме того, давление можно регулировать путем выбора пружин, имеющих разную длину или разную жесткость, за счет чего может быть изменено положение зажатия труб с пружинами. Однако эти изменения требуют проведения работ наладчиком.

Система обладает весьма высокой степенью регулирования, поскольку привод может быть остановлен в любом месте по ходу.

Обычно опорная платформа 8 будет иметь прикрепленные к ней, по меньшей мере, две круглые или эллиптические щетки, или подушки, вращающиеся в плоскости, в общем параллельной полу (или поверхности, подлежащей очистке, подметанию либо обработке жесткой щеткой). Однако в некоторых чистящих машинах используют до четырех щеток или подушек, при этом устройство согласно изобретению может быть использовано для совместного или, как вариант, индивидуального управления всеми такими четырьмя щетками (причем в последнем случае для каждой из них могут быть использованы отдельные приводы). Безусловно, цилиндрической щеточной головкой в равной степени можно легко управлять при установке на опорной платформе 8 для щеток или, как вариант, ею можно управлять с каждого конца ее вала с помощью соответствующих отдельных узлов согласно фиг.1.

Тензометрическая балка 20, которая может быть использована для измерения давления щетки/подушки, располагается под зажимной плитой 18 труб с пружинами.

На фиг. 2 представлен вид в перспективе головочного узла для обработки поверхности, предназначенного для использования с таким приводным механизмом, который показан на фиг.1 и который включает в себя трубы 1 с пружинами и привод 10, также представленный на фиг.1.

Головочный узел для обработки поверхности также включает в себя платформу 8 для щеток/подушек, представленную на фиг.1, и содержит три электрических приводных двигателя 21а, 21b, 21с, установленных на другой поверхности платформы 8. Три соответствующих элемента для обработки поверхности - щеточных/подушечных головки 22а, 22b, 22с - проходят от нижней части платформы и с обеспечением приведения в движение подсоединены посредством соответствующих приводных валов к соответствующим двигателям 21а, 21b, 21с.

Как можно оценить из треугольной конструкции для трех двигателей 21а, 21b, 21с и взаимосвязанных с ними щеточных/подушечных головок 22а, 22b, 22с, достигается заданное перекрытие между щеточными/подушечными головками 22а и 22b, и между щеточными/подушечными головками 22b и 22с, поэтому конструктивная схема щеточных/подушечных головок согласно фиг.2 может служить для чистки, подметания, полирования, шлифования или иной работы в отношении поверхности по всей ширине, определяемой расстоянием между наружными периферийными кромками щеток/подушек 22а, 22с.

Ширина, если смотреть в направлении обработки поверхности, дополнительно проиллюстрирована посредством фиг.3, которая представляет вид спереди по вертикали лишь платформы 8, двигателей 21а, 21b, 21с и щеточных/подушечных головок 22а, 22b, 22с при их использовании для обработки, например для полирования, поверхности 23.

Фактически на фиг.3 представлен особенно важный аспект настоящего изобретения, который, как можно оценить, состоит в том, что вследствие волнистости полируемой поверхности 23 она для полирующего устройства является несколько неровной поверхностью, так что поверхность 23 не проходит однообразно и параллельно по отношению к поперечному протяжению платформы 8.

Таким образом расстояние между нижней поверхностью платформы 8 и поверхностью 23, подлежащей обработке, вследствие волнистостей и неровностей меньше в правосторонней зоне согласно фиг.3 и в левосторонней зоне.

В случае известного устройства это привело бы к неудовлетворительному полированию зоны поверхности 23 под двигателями 21а и 21b, или к неудовлетворительной иной обработке, так что вся поверхность 23 не могла бы быть обработана удовлетворительным образом, или в лучшем случае могло бы потребоваться большее количество проходов с

использованием устройства, что компенсируется преимуществами, в общем обеспечиваемыми использованием многоголовочного полировочного или иного устройства для обработки поверхности.

Как упомянуто, на фиг.3 представлен особенно важный аспект настоящего изобретения, который далее обсужден более подробно. Однако из фиг.3 можно видеть, что каждая из щеточных/подушечных головок 22а, 22b, 22с, установленных под платформой 8, смонтирована так, что подвижна относительно платформы 8, при этом глубина, на которую подушки/головки 22а, 22b, 22с проходят ниже платформы 8, может изменяться независимым образом и отслеживает волнистость поверхности, подлежащей обработке, как это представлено в отношении поверхности 23 согласно фиг.3.

Таким образом даже неровности поверхности 23 могут быть обработаны удовлетворительным образом посредством щеточных/подушечных головок 22а, 22b, 22с, поэтому преимущества, достигаемые посредством использования многоголовочного устройства, могут быть сохранены даже при обработке волнистой или иной неровной поверхности.

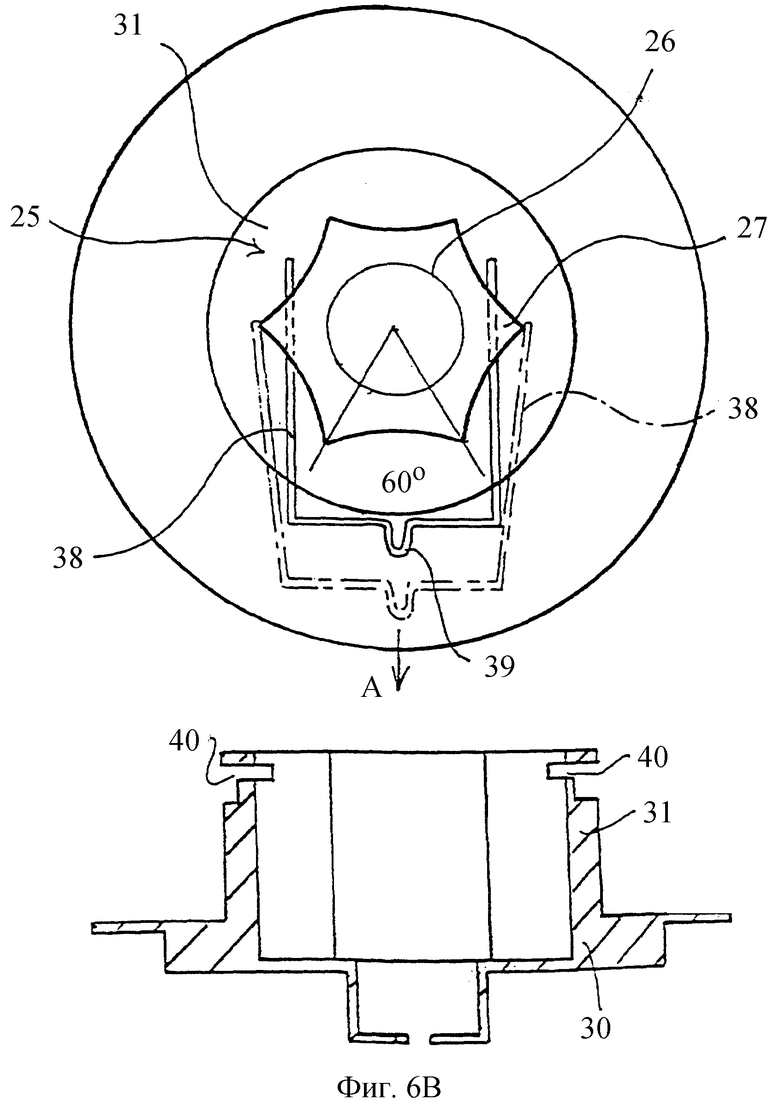

На фиг.4 более подробно показано одно из независимых крепежных устройств, применяемое в представленном здесь варианте осуществления конструкции согласно настоящему изобретению. При этом на фиг.4 показаны только один 21а из двигателей и одна 22а из щеточных/подушечных головок.

Вал 24 приводного двигателя проходит вниз от двигателя 21а и через соответствующее отверстие, образованное в платформе 8, и заходит в охватывающую зацепную часть переходника 25 вала приводного двигателя. Вал 24 приводного двигателя удерживается в переходнике 25 предпочтительно посредством шпонки.

Переходник 25 вала приводного двигателя включает в себя верхнюю цилиндрическую часть 26 и головную часть 27, имеющую шестиугольное поперечное сечение. Шестиугольная головная часть 27 имеет нижнюю поверхность, которая несколько закруглена, с тем чтобы обеспечить скошенную или в ином случае образованную выпуклой, либо частично сферической, поверхность 28 и, кроме того, переходник 25 вала приводного двигателя выполнен с отверстием 29, проходящим вдоль его продольной оси, в котором посредством шпонки установлен вал 24 приводного двигателя.

Конфигурация этой нижней поверхности служит для содействия возможности незначительного поворотного перемещения щеточной/подушечной головок относительно платформы 8 для дальнейшего отслеживания изменений наклона зон обрабатываемой поверхности.

Переходник 25 вала приводного двигателя выполнен так, чтобы он заходил в переходное средство 30 приводной плиты для зацепления с ним для приведения в движение. Переходное средство 30 приводной плиты включает в себя полую цилиндрическую корпусную часть 31 и содержит внутреннее отверстие с шестиугольным поперечным сечением, которое соответствует шестиугольному поперечному сечению головки 27 переходника 25 вала приводного двигателя. Нижняя зона отверстия, образованного корпусной частью 31, снабжена углублением - цилиндрическим колодцем 32, который образует уступы 33 в зонах внутри отверстия цилиндрической корпусной части 31.

Работающую на сжатие пружину вставляют в колодец 32 так, чтобы она вмещалась в него и удерживалась в нем, а конец пружины 34, удаленный от колодца 32, оснащают шестиугольной контактной плитой 35, например звездообразной или зубчатой шестиугольной контактной плитой, которая предназначена для соприкосновения с нижней поверхностью 28 переходника 25 вала приводного двигателя, когда он вставлен в цилиндрическую корпусную часть 31 переходного средства 30 приводной плиты.

Посредством соответствующих шестиугольного или звездообразного поперечных сечений внутренней поверхности цилиндрической корпусной части 31 и головки 27 переходника 25 вала приводного двигателя переходник 25 эффективно удерживается на шпонке в переходном средстве 30 приводной плиты, с тем чтобы приводить во вращение переходное средство 30. Переходное средство 30 приводной плиты подсоединено к кольцеобразной приводной плите 36, которая в свою очередь имеет установленную на ней кольцеобразную полировочную подушку 37. Таким образом вращение вала 24 приводного двигателя обеспечивает вращение полировочной подушки 37.

Фиг. 5А, 5В и 5С дополнительно иллюстрируют упругое крепежное устройство для каждой из щеток/подушек согласно настоящему изобретению. На фиг.5А крепежное устройство согласно фиг.4 представлено более подробно, но без двигателя 21а и площадки 8 для щеток/подушек, с переходником 25 вала приводного двигателя, вставленным в цилиндрическую корпусную часть 31 так, что закругленная нижняя поверхность 28 головки 27 соприкасается с контактной плитой 35, взаимосвязанной с работающей на сжатие пружиной 34.

Эта фигура типичным образом характеризует положения различных элементов крепежного устройства, когда посредством приводного устройства 10 к щеточной головке прилагается известное давление.

На фиг. 5В представлены отличительные признаки согласно фиг.5А, но на этот раз с работающей на сжатие пружиной 34, частично сжатой незначительным давлением. Пружина 34 предпочтительно выполнена так, что должна сжиматься фактически на половину ее длины, когда давление соответствует определенному выполняемому действию по обработке поверхности и, как можно будет оценить, сжатие пружины 34 обеспечивает возможность перемещения кольцеобразной подушки 37 в нижнем направлении относительно платформы 8, если приходится встречаться с волнистостью обрабатываемой поверхности.

На фиг.5С представлен дополнительный аспект настоящего изобретения, заключающийся в том, что когда управление устройством осуществляется таким образом, чтобы оказывать сильное давление при обработке жесткими щетками, сжатие пружины 34 ограничено в отношении ее местоположения внутри колодца 32 переходного средства 30 приводной плиты. Как видно из фиг.5С, под действием такого сильного давления переходник 25 вала приводного двигателя в максимальной степени перемещается в отверстии цилиндрической корпусной части 31, так что шестиугольная контактная плита 35 примыкает к уступам 33 внутренней поверхности цилиндрической корпусной части 31, смежной с колодцем 32. Можно оценить, что когда происходит дальнейшее повышение давления, давление, оказываемое посредством переходника 25 вала приводного двигателя, воздействует прямо на переходное средство 30 приводной плиты 35 и дальнейшее сжатие пружины 34 не происходит. Поэтому важно, чтобы глубина колодца 32 соответствовала длине работающей на сжатие пружины 34, которая может быть легко достигнута без повреждения пружины 34.

Из фигур 6 на фиг.6А представлен дополнительный вид в плане крепежного устройства для обрабатывающей поверхность головки согласно настоящему изобретению, при этом на ней показан вид в плане переходника 25 вала приводного двигателя, расположенного внутри цилиндрической корпусной части 31 переходного средства 30 приводной плиты.

Как видно, представлено запорное пружинное устройство 38 (см. фиг.6С), которое образовано так, что проходит по двум из углов, сформированных на звездообразной или зубчатообразной шестиугольной верхней поверхности головки 27 переходника 25 вала приводного двигателя.

При этом переходник 25 удерживается внутри цилиндрической корпусной части 31 переходного средства 30 приводной плиты.

Однако запорное пружинное устройство 38 представляет собой упругий элемент, который может деформироваться таким образом, чтобы обеспечивался его вход в отверстие, образованное совместно с цилиндрической корпусной частью 31, или выход из этого отверстия.

Запорное пружинное устройство 38 обеспечено скобчатой частью 39, посредством которой ее можно тянуть в направлении стрелки А на фиг.6А. Натяжение запорного пружинного устройства 38 в направлении стрелки А происходит так, чтобы переместить боковые ответвления, которые проходят по боковым стенкам головки 27, наружу вдоль линии перемещения, образуемой наружными стенками звездообразного поперечного сечения головки 27, так что проходящая в боковом направлении часть запорного пружинного устройства 38 перемещается наружу из ее положения над верхней поверхностью головки 27. Это положение освобождения запорного пружинного устройства 28, как только оно перемещено в направлении стрелки А, представлено на фиг.6А штрихпунктирным изображением этого запорного пружинного устройства 38.

На фиг. 6В представлено поперечное сечение одного конкретного варианта переходного средства 30 приводной плиты согласно варианту осуществления настоящего изобретения, которое включает в себя пару углублений 40, выполняемых при обработке наружных поверхностей цилиндрической корпусной части 31 переходного средства 30 приводной плиты.

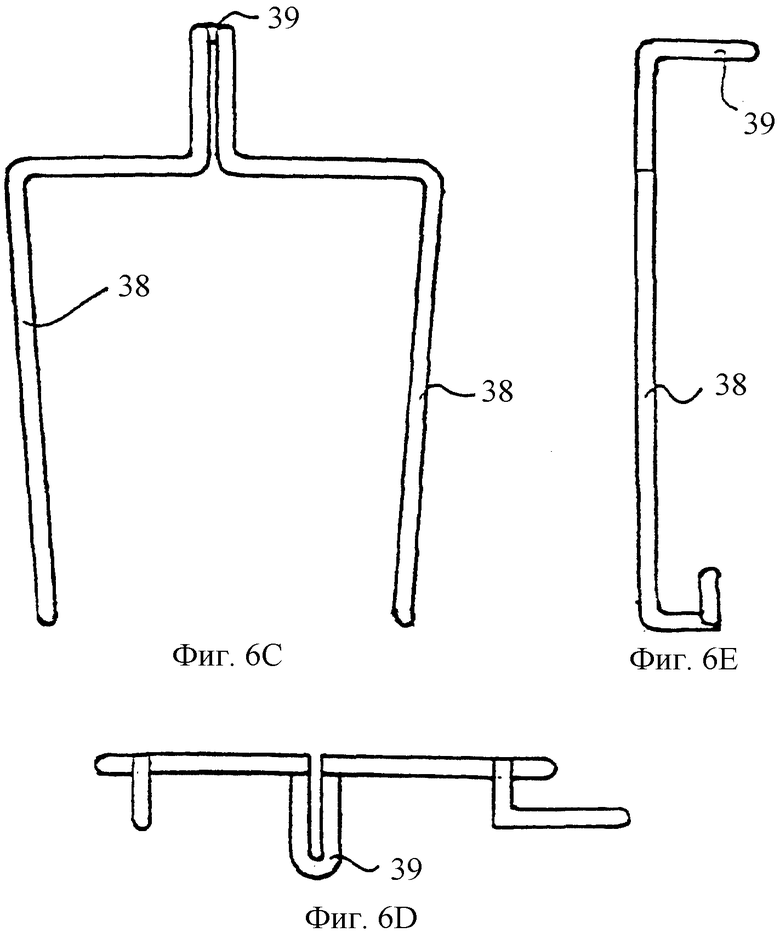

На фиг.6С, 6D и 6Е представлены вид в плане, боковой и торцевой виды описанного выше запорного пружинного устройства 38.

Важно то, что запорное пружинное устройство 38 заходит в углубления 40, когда они находятся в фиксирующем положении, показанном на фиг.6А, так чтобы проходить по угловым частям верхней поверхности головки 27. Однако запорное пружинное устройство 38 может легко перемещаться в боковом направлении внутри углублений 40 для обеспечения вышеупомянутого размыкания устройства 38, чтобы допустить отсоединение переходника 25 от цилиндрической корпусной части 31 переходного средства 30 приводной плиты.

Запорное пружинное устройство 38 представляет собой особенно предпочтительный отличительный признак настоящего изобретения, который обеспечивает возможность легкой "установки с защелкиванием" головки 27 переходника 25 вала приводного двигателя внутри цилиндрической корпусной части 31 переходного средства 30 приводной плиты и легкого выхода оттуда, когда элемент для обработки поверхности, например щетка или подушка, должен быть заменен.

Теперь обратимся к фиг.7, 8 и 9, на которых представлена уравновешивающая балка 132, прикрепленная посредством шарнира 133 к одному концу шарнирной опоры 134, другой конец которой подсоединен к раме. Балка 132 также подсоединена к приводному рычагу 1, а с другой стороны от шарнира 133 - к противовесу в виде газовой распорки 135, 137, чтобы уравновешивать вес щеточной головки. Противоположный конец балки 132 подсоединен к щеточной головке посредством рычага 136 со стяжной муфтой, которую используют с целью регулировки противовеса для щеток разной длины, например, для предотвращения скачков щеток по полу.

Потенциометр, служащий для измерения износа щетки, подсоединен между уравновешивающей балкой 132 и шарнирной опорой 134.

Дополнительная опора для щеточной головки обеспечивается параллелограммной рычажной системой 138 между щеточной головкой и стороной основной рамы, чтобы сохранять расположение платформы для щетки.

Показано колесо 139 для передвижения машины; обычно одно такое колесо располагается в каждом углу шасси или рамы.

Путь перемещения противовеса указан стрелкой А, причем нисходящей линией, когда щетки поднимаются, и восходящей линией, когда они опускаются. Когда посредством приводного устройства 10 щетки опущены к полу, уравновешивающая балка 132 поворачивается вокруг шарнира 133, служащего для сжатия газового распорного устройства 135, 137. Платформа 8 опускается к полу за счет выдвижения приводного механизма 1. Однако когда платформа 8 подходит к полу, давление, оказываемое платформой 8 на пол, предпочтительно уравновешивается газовой распоркой 135, 137. Это уравновешивающее действие достигается посредством сжатия газовой распорки 135, 137, которая, имея уплотненный объем внутри камеры 135, ограничивает степень скольжения поршневого элемента 137 внутри камеры 135, причем предпочтительно упругим способом. Таким образом относительное перемещение между поршневым элементом 137 и камерой 135 предпочтительно обеспечивает возможность воздействия точно определяемого низкого давления на щеточную головку, поскольку ограничивающее, а следовательно, уравновешивающее действие газовой распорки 135, 137 служит для эффективного уменьшения давления, прилагаемого посредством приводного механизма 1 через платформу 8 к полу.

Когда действие силы, оказываемой приводным механизмом 1 на платформу 8, прекращается, то есть приводной механизм 1 отводится, с тем чтобы поднять платформу 8, давление сжатия внутри камеры 135 сбрасывается и газовая распорка 135, 137 удлиняется, причем объем текучей среды, вводимый в камеру 135, выбирают таким образом, чтобы удлиненная газовая распорка 135, 137 могла легко удерживать платформу 8 в таком поднятом положении.

Важно, что действуя в качестве уравновешивающей силы, газовая распорка 135, 137 служит для обеспечения опоры веса щеточной головки и позволяет точно управлять результирующим усилием, оказываемым посредством приводного механизма 1 через платформу 8 на пол, особенно в диапазоне от нулевого давления до давления, соответствующего весу платформы 8.

На фиг. 8 представлен боковой вид другого варианта осуществления конструкции согласно настоящему изобретению, при этом на нем отличительные признаки, общие с отличительными признаками согласно фиг.7, обозначены одними и теми же позиционными номерами.

Противовес, представленный на фиг.8, действует подобно тому, как указано применительно к фиг. 7, так что когда платформа 8 опускается к полу посредством приводного механизма 1, газовая распорка 135а, 137а сжимается.

Как показано на фиг. 8, устройство включает в себя более короткий параллелограмм 138а, чем показанный на фиг.7, а газовая распорка 135а, 137а оперативно подсоединена между рамной частью подметающей/чистящей машины и площадкой 8 посредством соединения с нижней распоркой параллелограмма 138а. Можно оценить, что когда платформа 8 перемещается для соприкосновения с подметаемой или очищаемой поверхностью пола, параллелограмм 138а поворачивается в направлении по часовой стрелке, обеспечивая перемещение поршневого элемента 137а в камеру 135а газовой распорки, причем это относительное движение постепенно встречает сопротивление со стороны давления, развиваемого внутри камеры 135а. Уравновешивающая сила, обеспечиваемая газовой распоркой 135а, 137а, показанной на фиг.8, служит для создания результирующего усилия на платформе 8, которым можно легко управлять, особенно в диапазоне от нулевого давления до давления, соответствующего весу платформы 8.

Если теперь обратиться к фиг.9, то на ней представлен еще один вариант осуществления конструкции согласно настоящему изобретению, в котором отличительные признаки, общие с признаками, показанными на фиг.7 и 8, обозначены теми же позиционными номерами.

Основное различие между вариантом конструкции согласно фиг.9 и вариантами согласно фиг.7 и 8 заключается в том, что требуемое результирующее усилие, оказываемое щетками или подушками на поверхность, достигается скорее тогда, когда газовая распорка 135b, 137b расширена, а не сжата. Вновь, давление внутри камеры 135b ограничивает протяженность, на которую поршневой элемент 137b может выходить из нее, при этом оно служит для уравновешивания силы, оказываемой посредством приводного механизма 1. Газовая распорка 135b, 137b варианта осуществления конструкции согласно фиг.9 оперативно подсоединена между удлиненной консолью 401 рамы 130 очистной машины и соединительным выступом 411 платформы 8. Из фиг.9 можно понять, что когда приводной механизм приведен в действие, чтобы опустить щеточную головку к подметаемой/очищаемой поверхности, газовая распорка 135b, 137b удлиняется и эффективно натягивается ввиду давления, развиваемого внутри камеры 135b. В обратном случае, когда щеточная головка поднимается с пола, давление, развиваемое внутри камеры 135b предшествующим относительным движением между камерой 135b и поршневым элементом 137b, служит для содействия удержанию веса щеточной головки над полом.

Что касается каждого из описанных здесь вариантов осуществления конструкции, то газовая распорка предпочтительно может быть выполнена таким образом, что давление внутри ее камеры может быть избирательно изменено до какой-либо конкретной величины, когда щеточное нажимное устройство находится в состоянии покоя, то есть когда щеточная головка приподнята от пола.

Цепь согласно фиг.10А-10Н может быть использована в качестве системы управления и обеспечивает предпочтительную компоновку для достижения точного управления давлением и скоростью, требуемыми в случае настоящего изобретения. Она содержит стандартные интегральные схемы, включающие в себя программируемый микроконтроллер или микропроцессор U3, интегральные схемы Ul, U4, U6 подачи энергии, запоминающее устройство U2 с сохранением информации при отключении и аналого-цифровой преобразователь U5.

Сигнал измеренного давления от мостикового или деформационного устройства для измерения давления, установленного в чистящей головке, подводится к микропроцессору U3 через измерительный усилитель U7 и аналого-цифровой преобразователь (ADC) U5.

Выборочный контроль состояния внешних коммутационных вводов осуществляется через буфер JP2.

Микропроцессор U3 производит соответствующие расчеты на основе выбранных величин и группы переменных системы и выдает управляющие сигналы через полевые МОП-транзисторы Q5-Q8, реле RL1, RL2, RL3 и RL4 и буфер JP1 к контактным реле, чтобы привести в действие приводной механизм на самой чистящей машине. Например, когда отпущено реле RL4, к приводу подается напряжение 365 вольт для опускания чистящей головки, когда отпущено реле RL3, подается напряжение 36 вольт для подъема чистящей головки, а когда отпущено реле RL1, исключается возможность управления приводом или силой тяги чистящей машины. Когда приводится в действие реле RL2, включается соленоид двигателя щетки/подушки. Программа составлена так, чтобы это происходило только в том случае, когда фактическое давление щетки и ее желаемое давление уравновешены, а также тогда, когда машина находится в движении, чтобы предотвратить возникновение отметин на полу в неподвижном состоянии.

Ввод SENSE на буфере JP1 воспринимает, находится или нет чистящая машина в движении. Если она находится в движении, то цепь препятствует изменению давления, с тем чтобы избежать повреждения щеток.

Ввод SPEED на буфере JP1 воспринимает, высокая или низкая скорость выбрана для щеток. Эта информация проходит к процессору U3, который ограничивает давление щетки при высокой скорости до заданного диапазона, чтобы защитить двигатели щеток.

Буфер JP2 подает сигналы к панели управления машиной для отображения реального измеренного давления и индикации установленного значения соответственно на LED дисплеях.

В эту схему могут быть включены дополнительные модификации, например, предпочтительно может быть встроено устройство для контроля батареи с целью записи общего времени ее использования и контроля зарядки батареи. При определенных заданных условиях, запрограммированных в цепи U2 памяти параметров системы, чистящие щетки будут автоматически приподняты. Такие условия обычно представляют собой длительное использование батареи и/или низкую зарядку батареи. В таком случае оператор должен завести машину в гараж для подзарядки или замены батареи, посредством чего обеспечивается работоспособная батарея.

Цепь управления согласно изобретению может весьма тонко регулироваться и позволяет выполнять чрезвычайно точную настройку давления для щеточной головки.

Микроконтроллер U3 предпочтительно программируют так, чтобы всегда осуществлять изменение давления в таком направлении, чтобы щетки перемещались вниз, а это способствует точности настройки. Например, если оператору требуется изменить давление со 100 до 40 фунтов (с 45 до 18 кгс), контроллер обеспечит скачок до величины порядка 20 фунтов (9 кгс) и последующее медленное увеличение до требуемой величины в 40 фунтов (18 кгс). Такая схема позволяет исключить застревание системы. Это особенно предпочтительно, если расчеты фазы продвижения также используются микроконтроллером таким образом, что микроконтроллер рассчитывает скорость, с которой происходят изменения давления, и производит соответствующие регулировки.

Цепь также предпочтительно контролирует состояние внешнего переключателя подъема/опускания щеточной головки, при этом микропроцессор U3 может быть запрограммирован так, чтобы принималось во внимание состояние этого переключателя при принятии решений о выполнении определенных операций.

На фиг.11 представлено поперечное сечение привода 140 обрабатывающей головки согласно одному из вариантов осуществления конструкции настоящего изобретения, который содержит двигатель 141, взаимосвязанный с коробкой передач 142.

Приводной вал 143 внутри двигателя обеспечивает вращение на входе в коробку передач 142, а вал 144, выходящий из коробки передач 142, обеспечивает передачу приводной мощности вращаемой чистящей/полирующей головке устройства.

Двигатель содержит корпус 145, который проходит параллельно валу 143, а на конце корпуса 145 двигателя, примыкающем к коробке передач 142, установлена закрывающая плита 146. Фактически коробку передач посредством болтов крепят к закрывающей плите 146, причем так, что выходной вал 144 коробки передач 142 проходит параллельно продольной оси вала 143 двигателя.

Коробка передач 142 включает в себя корпус, который проходит от закрывающей плиты 146 двигателя и который закрыт на конце, удаленном от крышки 146, посредством закрывающей плиты 147, через которую проходит выходной вал 144.

Входной вал 143 входит в зацепление с укороченным валом 148, который проходит в коробку передач 142 и на своем конце, удаленном от зацепления с входным валом 143, с возможностью вращения закреплен в установочном углублении 149, выполненном во внутренней поверхности закрывающей плиты 147 коробки передач. Установочное углубление 149 обеспечивает возможность монтажа укороченного вала 148 внутри коробки передач с возможностью его вращения.

Укороченный вал 148 вдоль своей оси снабжен двумя шестернями. Первая шестерня 150 установлена на конце укороченного вала 148 вблизи от углубления 149, причем диаметр этой первой шестерни 150 несколько меньше диаметра укороченного вала 148.

Вторая шестерня 151, расположенная на укороченном валу и смежная с закрывающей плитой 146 двигателя, имеет больший диаметр, чем укороченный вал 148.

Как будет разъяснено ниже, первая 150 и вторая 151 шестерни, установленные на промежуточном валу 148, предназначены для обеспечения заданного передаточного отношения коробки передач 142.

Выходной вал 144 с возможностью вращения установлен внутри коробки передач и, как можно видеть, проходит между соответствующими подшипниковыми узлами, расположенными вблизи от закрывающей плиты 146 двигателя и закрывающей плиты 147 коробки передач.

Как и укороченный вал 148, выходной вал 144 включает в себя две шестерни, отстоящие друг от друга в осевом направлении этого вала 144, причем так, что одна шестерня 152 предназначена для зацепления с первой шестерней 150 на укороченном валу 148, а другая шестерня 153 предназначена для зацепления со второй шестерней 151, установленной на укороченном валу 148.

Шестерня 153, установленная на выходном валу 144, должна иметь диаметр, который равен диаметру второй шестерни 151 на укороченном валу 148, так что передаточное отношение между шестернями 151 и 153 составляет 1:1.

Шестерня 152, установленная на выходном валу 144, имеет больший диаметр, чем шестерня 150, установленная на укороченном валу 148, и шестерни 151, 154.

Шестерню 152 выбирают таким образом, чтобы передаточное отношение между шестернями 150 и 152 составляло 5:1.

Вышеупомянутые передаточные отношения обеспечивают уменьшение скорости, требуемое в том случае, когда происходит переключение между операциями по обработке пола жесткими щетками и его полировке, следовательно коробка передач согласно фиг.11 представляет собой эффективную двухскоростную коробку передач. Можно оценить, что когда для вращения выходного вала 144 используют шестеренную пару 151, 153, выходной вал вращается со скоростью, согласующейся со скоростью двигателя, например 1000 об/мин. Однако когда коробку передач переключают таким образом, что выходной вал 144 приводит в движение пара 150, 152, передаточное отношение 5:1 этой пары шестерен определяет скорость выходного вала, а следовательно, и скорость приведения в движение головки для обработки поверхности, уменьшающуюся до 200 об/мин.

Упомянутые выше соответствующие скорости - это скорости, предпочтительные для обработки жесткими щетками и полировки, при которых совместно с соответствующим управлением давлением, с которым обрабатывающая головка воздействует на поверхность, устройством могут выполняться операции по обработке жесткими щетками и полировке.

Далее, из фиг.8 видно, что шестеренные пары 151, 153 и 150, 152 установлены в постоянном зацеплении, при этом шестерни 152, 153 на выходном валу предназначены для свободного вращения в течение работы двигателя и избирательного управления приведением выходного вала 144 во вращение посредством кулачковой муфты 154.

Кулачковая муфта 154 приводится в действие посредством исполнительного механизма 155, при этом она может совершать возвратно-поступательное движение в направлении стрелок А, с тем чтобы входить в зацепление с поверхностью шестерни 152 или с поверхностью шестерни 153. Кулачковая муфта 154 снабжена противоположно обращенными поверхностями, включающими в себя зубчатые углубления 156, которые предназначены для захождения в них зубчатых выступов 157, образованных на вышеупомянутых поверхностях шестерен 152, 153.

В положении, представленном на фиг.11, кулачковая муфта 154 перемещена в зацепление с зубчатыми выступами шестерни 152, с тем чтобы обеспечить приведение во вращение головки для обработки поверхности со скоростью порядка 200 об/мин.

Исполнительный механизм 155 приводят в действие посредством приводного узла изменения шестеренной передачи, который предпочтительно может быть приведен в действие соленоидом и который, кроме того, может включать в себя средство блокирования соленоида, с тем чтобы предпочтительно предотвращать движение кулачковой муфты, как только выбрана определенная скорость вращения выходного вала 144.

Как упомянуто ранее, узел 158 изменения шестеренной передачи предпочтительно может быть связан со средством управления, так чтобы выбор определенного давления, прилагаемого посредством головки для обработки поверхности, служил для приведения в действие узла 158 изменения шестеренной передачи с целью выбора определенного передаточного отношения, или, как вариант, выбор определенного передаточного отношения служил бы для создания или ограничения давления, прилагаемого средством воздействия избирательного давления в ответ на выбранное передаточное отношение.

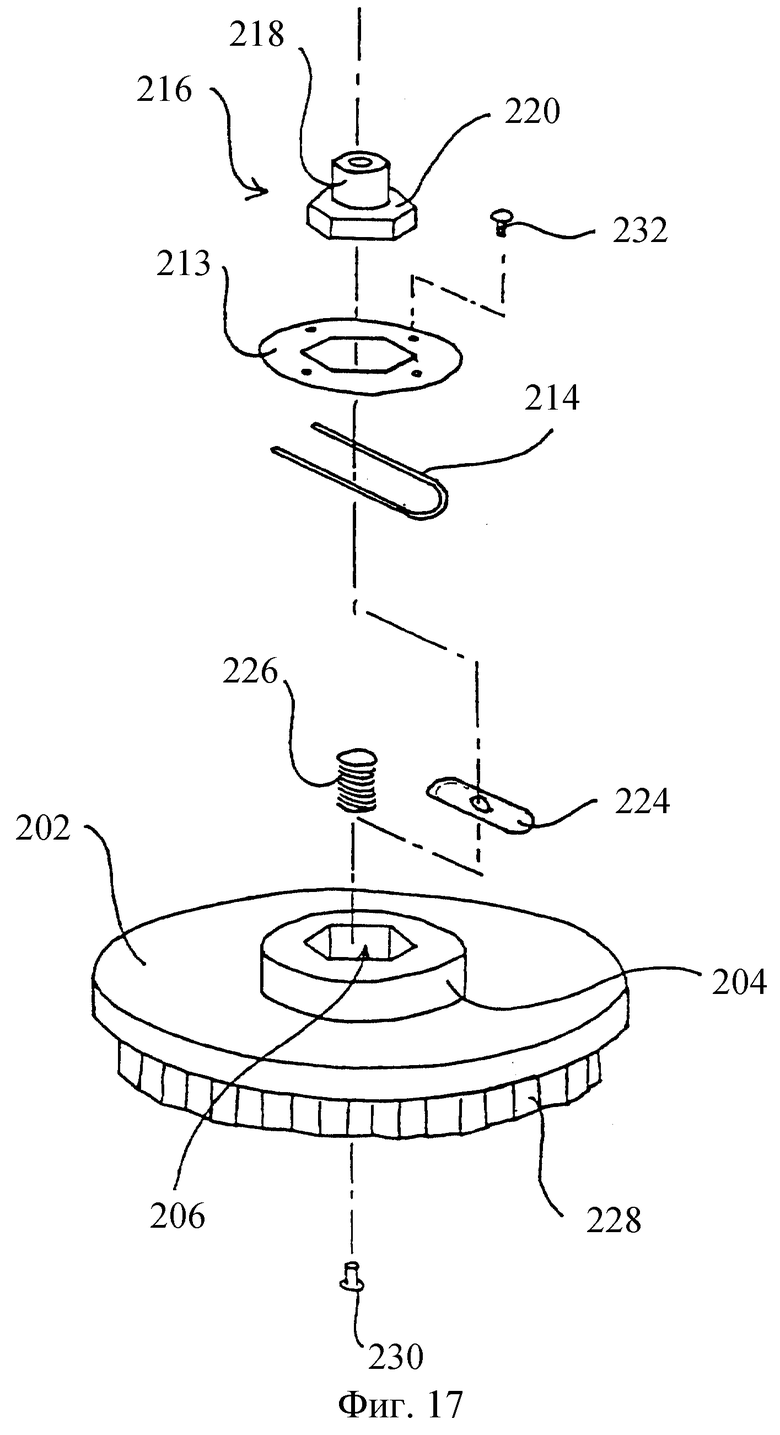

На фиг.12-17 представлены отличительные признаки одного конкретного варианта осуществления конструкции согласно другому аспекту настоящего изобретения, который относится к реальному устройству для обработки поверхности, установленному с возможностью отсоединения на приводном элементе, отходящем вниз от машины для обработки поверхности так, как обсуждено ранее.

Фактически, аспект изобретения, представленный посредством конструкции согласно фиг. 12-17, относится к одному особенно предпочтительному варианту крепежного устройства приводной плиты, представленному, например, на фиг.4 настоящей заявки на патент.

Как показано на фиг.12, устройство для обработки поверхности, предназначенное для крепления 200 с возможностью отсоединения, включает в себя фактически цилиндрическую, проходящую вверх центральную часть 204, выполненную за одно целое с проходящей в наружном направлении кольцеобразной опорной плитой 202 (показана только на фиг.13).

Центральная часть 204 выполнена с глухим отверстием 206, имеющим шестиугольное поперечное сечение, что четко видно на фиг.12, при этом оно имеет нижнюю поверхность 208, образованную с вогнутым профилем.

Крепление 200 имеет нижнюю поверхность 210, к которой с возможностью отсоединения или жестко может быть прикреплен элемент для обработки поверхности, например подушка или щетка.

Как показано на фиг. 13, вогнутая нижняя поверхность 208 глухого отверстия 206, образованного в проходящей вверх центральной части 204 крепления, сама по себе снабжена цилиндрическим глухим отверстием 212, которое, как четко видно на фиг.12 и 13, соосно как с основным глухим отверстием 206, так и с проходящей вверх цилиндрической центральной зоной 204.

Меньшее глухое отверстие 212, образованное в вогнутой поверхности 208, содержит зацепную конструкцию, которая будет описана ниже и предназначена для захождения упругого элемента, обеспечивающего возможность упругого перемещения между креплением 200 и приводным элементом, зашедшим в его углубление 206.

Если обратиться к фиг.14, то на ней представлен вид в плане центральной зоны крепления устройства для обработки поверхности, которое легко собирают для предусматривающего возможность разъединения подсоединения к приводному элементу машины для обработки поверхности.

Основное различие между устройствами, показанными на фиг.12 и 14, заключается в том, что на фиг.14 верхняя удерживающая плита 213, имеющая шестиугольное центральное отверстие, прикреплена к верхней стороне центральной зоны 200 посредством винтов А, а пружинный удерживающий зажим 214 расположен между ними для поперечного перемещения в направлении стрелок В на фиг.14.

Как показано на фиг.14, удерживающий пружинный зажим 214 подобен по форме пружинному зажиму 38, представленному на фиг.6А, и имеет ножки, которые включают в себя зоны 214А, 214В, которые проходят в противоположные зоны шестиугольного глухого отверстия 206.

Однако части 214А, 214В пружинного удерживающего зажима 214 могут упруго деформироваться радиально наружу от идущей вверх центральной части 204, с тем чтобы обеспечить вход приводного элемента, имеющего приводную головку с шестиугольным поперечным сечением, подобным по размерам шестиугольному поперечному сечению глухого отверстия 206. Как только шестиугольная приводная головка приводного элемента проходит в глухое отверстие, части 214А, 214В пружинного зажима 214 возвращаются в положение, показанное на фиг.14, с тем чтобы препятствовать перемещению шестиугольной приводной головки приводного элемента, пока оно не потребуется. Когда требуется выполнить такое удаление, зоны 214А, 214В пружинного удерживающего зажима 214 легко могут деформироваться радиально наружу от идущей вверх части 204, с тем чтобы обеспечить удаление шестиугольной головки приводного элемента.

Один такой приводной элемент 216 представлен на фиг.15 и 16 и содержит центральный цилиндрический вал 218, имеющий шестиугольную приводную головку 220, образованную у его нижнего конца.

Нижней поверхности приводной головки 222 придан слегка выпуклый профиль.

Такая слегка выпуклая поверхность 222 предпочтительно может взаимодействовать со слегка вогнутой поверхностью 208 глухого отверстия 206, как показано на фиг.13, с тем чтобы обеспечить незначительное шарнирное действие между приводным валом 216 и креплением 200.

Наконец, если обратиться к фиг.17, то на ней представлен разнесенный вид в перспективе различных отличительных признаков согласно фиг.12-16, когда они предназначены для сборки.

Как показано, крепежная плита 213 предназначена для крепления винтами 232 к верхней поверхности проходящей вверх центральной цилиндрической части 204, так чтобы между ними был размещен пружинный удерживающий зажим 214.

Затем в углубление 206 заходит головка 220 приводного элемента 216, который удерживается в нем посредством пружинного удерживающего зажима 214.

Однако до введения приводного элемента 216 в глухое отверстие 206 работающую на сжатие пружину 226 размещают внутри глухого отверстия 206 соосно с ним, причем так, чтобы ее нижняя зона заходила в меньшее глухое отверстие 212, представленное на фиг.13.

Поверх пружины 226, как только она зашла в меньшее глухое отверстие 212, располагается зацепная плита 224, причем саму по себе плиту 224 устанавливают так, чтобы она находилась между верхней зоной пружины 226 и нижней поверхностью шестиугольной головки приводного элемента 216.

Глубину меньшего глухого отверстия 212 предпочтительно выбирают так, чтобы обеспечить максимальное сжатие, которому будет подвергаться пружина 226, и такой вариант является особенно предпочтительным примером конструкции для пружинного зацепления внутри глухого отверстия центральной зоны опорной плиты для элемента, служащего для обработки поверхности.

На фиг.17 представлен такой тип элемента для обработки поверхности, как щетка 228, которая расположена так, что отходит вниз от опорной плиты 202 и может быть прикреплена к небольшой плите посредством крепежных винтов 230.

Дополнительный аспект изобретения, который представлен на фиг.12-17, не ограничен конкретными показанными деталями, поскольку, как можно оценить, может быть обеспечено любое соответствующее углубление для захождения приводного элемента, при этом оно само по себе может быть обеспечено любой соответствующей конструкцией для захождения части упругого элемента, который, безусловно, может иметь любую приемлемую форму.

Например, на фиг. 17 крепежная плита 213 может быть предназначена для вращения между положениями, обеспечивающими крепление или отсоединение приводного элемента 216. Кроме того, хотя размеры представленных элементов можно выбирать такими, которые требуются, высота идущей вверх центральной части 204 предпочтительно составляет более 1/2 дюйма (1,27 см).

Однако важно отметить, что общий для варианта осуществления конструкции согласно фиг. 12-17 дополнительный аспект настоящего изобретения предпочтительно выполняют для весьма приемлемого прикрепляемого устройства для обработки поверхности, которое, тем не менее, может иметь надлежащее упругое крепление, с тем чтобы независимо отслеживать любые неровности обрабатываемой поверхности независимо от перемещения любого из других устройств для обработки поверхности, которые могли бы быть прикреплены к одной и той же машине для обработки поверхности.

Целесообразно, чтобы головочный узел для обработки поверхности согласно настоящему изобретению был выполнен в любом приемлемом устройстве для обработки поверхности, отличающемся от представленного здесь комбинированного устройства для полирования/обработки жесткими щетками.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ОБРАБОТКИ ПОВЕРХНОСТИ | 1997 |

|

RU2183422C2 |

| СИСТЕМА ДАВЛЕНИЯ ЩЕТОК | 1994 |

|

RU2151539C1 |

| УСТРОЙСТВО ДЛЯ ПОВЕРХНОСТНОЙ ОБРАБОТКИ ПРОКАТНОГО ВАЛКА ПРИ ГОРЯЧЕЙ ПРОКАТКЕ АЛЮМИНИЯ | 1993 |

|

RU2091188C1 |

| СПОСОБ И МАШИНА ДЛЯ ПРОИЗВОДСТВА ПОЛЫХ СТЕКЛЯННЫХ ИЗДЕЛИЙ | 2003 |

|

RU2307077C2 |

| СИСТЕМА ДЛЯ УДАЛЕНИЯ САМОКЛЕЯЩИХСЯ ЭТИКЕТОК | 2011 |

|

RU2563169C2 |

| КОНСТРУКЦИЯ МНОГОФУНКЦИОНАЛЬНОГО КАРКАСА | 2015 |

|

RU2655075C2 |

| ЗУБНАЯ ЩЕТКА РЕЗОНАНСНОГО ПРИНЦИПА ДЕЙСТВИЯ С МЕХАНИЧЕСКИМ ПРИВОДОМ | 2010 |

|

RU2550434C2 |

| Щетка и установка для обработки транспортных средств | 2016 |

|

RU2720031C1 |

| ЭЛЕКТРИЧЕСКАЯ ЗУБНАЯ ЩЕТКА | 2003 |

|

RU2335221C2 |

| ЩЕТКА И УСТАНОВКА ДЛЯ ОБРАБОТКИ ТРАНСПОРТНЫХ СРЕДСТВ | 2016 |

|

RU2719709C1 |

Устройство для обработки поверхности содержит головочный узел для обработки поверхности, имеющий рамный элемент и включающий в себя большое количество элементов для обработки поверхности, расположенных так, что они отходят от него в направлении обрабатываемой поверхности, при этом каждый из упомянутого большого количества элементов для обработки поверхности прикреплен с обеспечением упругости к упомянутому рамному элементу посредством одного из большого количества соответствующих упругих крепежных устройств, имеющих упругий элемент. Кроме того, изобретение раскрывает устройство для обработки поверхности, содержащее приводную плиту, от нижней поверхности которой отходит элемент для обработки поверхности, при этом упомянутая приводная плита включает в себя верхнюю поверхность, которая имеет центральную зону с выполненным в ней углублением для захождения приводного элемента с целью вращения устройства, причем углубление включает в себя конструкцию для захождения упругого элемента, предназначенного для зацепления приводным элементом, что позволяет независимо отслеживать любые неровности обрабатываемой поверхности. 2 с. и 31 з.п. ф-лы, 29 ил.

| US 5513409 А, 07.05.1996 | |||

| US 4866804 А, 19.09.1989 | |||

| Способ определения биологической активности почвы | 1985 |

|

SU1420525A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

| МАШИНА ДЛЯ МЫТЬЯ ПОЛОВ | 0 |

|

SU190533A1 |

Авторы

Даты

2002-12-20—Публикация

1998-03-19—Подача