Изобретение относится к устройству для установки щеточного валика, в особенности к рабочим валкам клети прокатного стана для горячей прокатки алюминия, причем щеточный валик может возвращаться противоположно вращению рабочего валка и может линейно смещаться параллельно с рабочим валком, а также закреплен с двух сторон в поворачиваемых держателях.

Щеточные системы, прижатые к рабочим валкам клети прокатного стана, например, для горячей прокатки алюминия, необходимы для удаления прилипающих на валки частиц, ухудшающих качество поверхности проката. При этом щетки вращаются противоположно направлению вращения валков и линейно смещаются параллельно оси валка на определенную величину вперед и назад. При остановке рабочих валков щеточные валики должны быть отведены от этих валков, с одной стороны, чтобы избежать на поверхности валков вмятин и отпечатков, а с другой стороны, чтобы облегчить демонтаж и замену рабочих валков.

В обычном устройстве для прижима щеточного валика для его опоры предусматривалась кассетная конструкция. Опорный узел щеточного валика при этом охватывался C-образной рамой и удерживался в ней с возможностью смещения. Смещение проводится поршнями двух гидроблоков, которые установлены противоположно в кассетной раме и поршни которых воздействуют на предназначенные для этого поверхности опорного узла. При прямолинейной направляющей или при кассетной конструкции нужно проявить значительную заботу о том, чтобы сохранить зазор в направляющей очень небольшим. Это не всегда удается прежде всего из-за того, что зазор увеличивается с увеличением срока службы. Имеющийся в направляющей зазор приводит к колебаниям, которые, со своей стороны, приводят к появлению отпечатка на рабочих валках, в особенности тогда, когда речь идет о проволочных щетках.

Задача изобретения состоит в том, чтобы улучшить применяемые до сих пор системы установки щеток, а именно, в особенности в таких клетях, где условия монтажа и демонтажа чрезвычайно затруднены.

Далее улучшается эксплуатация систем установки щеток в клетях прокатного стана с установочными системами для валков с контурированной поверхностью или для клетей с S-образными валками.

Эта задача в установочном устройстве для щеточного валика, названного вначале вида, решается с помощью отличительных признаков пункта 1 формулы изобретения. Другие модификации и исполнения установочного устройства предусмотрены по пункту 1 в сочетании с признаками пунктов 2 11.

По пункту 1 формулы изобретение отличается тем, что поворотная опора каждого держателя щеточного валика установлена на подушке рабочего валика; что держатель имеет поворотный рычаг, находящийся между управляющим исполнительным элементом и возвращаемым в исходное положение опорным элементом, причем исполнительный элемент установлен в балансирующем или изгибающем блоке для рабочих валков, а опорный элемент установлен на подушке рабочего валка. Преимущество предлагаемого здесь поворачиваемого держателя щеточного валика заключается в том, что теперь нет никакого относительного движения в вертикальной плоскости между держателем щеточного валика и подушкой. Нет также никакого относительного перемещения между держателем, исполнительным элементом и опорным элементом. По отношению к известным до сих пор решениям нет никаких изменений в части действия рычагов, и, следовательно, нет изменения усилий прижатия щеточного валика к рабочему валку при изменении хода вверх в клети. Дополнительно к этому при этом получается чрезвычайно экономичная по площади конструкция, которая может встраиваться в имеющиеся конструктивные элементы клети прокатного стана. При смене рабочих валков не нужны никакие дорогостоящие монтажные или демонтажные мероприятия или дополнительные перестановки. Смена рабочих валков, то есть замена рабочих валков вместе с их подушками, может быть осуществлена таким образом, как это делается у рабочих валков без щеточных валиков. Согласно предпочтительному исполнению изобретения предусмотрено, что в качестве исполнительного элемента используется блок поршень-цилиндр двойного действия, у которого хвостовик поршня прилегает к поворотному рычагу. Гидравлический привод имеет по сравнению, например, с пневматическим или механическим приводом то преимущество, что может быть осуществлен очень точный прижим и регулируемое последующее изменение прижима щеточного валика в зависимости от того, какой материал обрабатывается. Также может быть очень точно отрегулировано давление на щеточный валик с целью повышения эффекта очистки.

Согласно другому исполнению установочного устройства предлагается, что опорный элемент состоит из прилегающей к поворотному рычагу опорной штанги и из опорного цилиндра, причем опорная штанга может погружаться в опорный цилиндр против действия пружинного устройства, а опорный цилиндр установлен на подушке рабочего валика с возможностью поворота. Благодаря этому опорные усилия, которые должны восприниматься поворотным рычагом, могут направляться к подушке, будучи свободными от изгибающих усилий. Преимущественно, поворотный рычаг держателя шарнирно соединен с опорной штангой. С помощью этого может быть задана постоянная установочная позиция (постоянное расстояние между щеткой и рабочим валком) для щеточного валика. С этой целью опорная штанга в опорном цилиндре может иметь продольный перемещаемый упорный или ограничивающий движение элемент.

С учетом затруднений при монтаже в клети прокатного стана, согласно варианту выполнения изобретения предлагается, чтобы исполнительный элемент для поворотного рычага был установлен в балансировочном блоке рабочего вала, снабженном, по меньшей мере, одним гидроцилиндром. Поскольку клеть прокатного стана снабжена только устройством для изгиба валков или устройством для изгиба с S-образными валками, предлагается, чтобы исполнительный элемент для поворотного рычага устанавливался в стационарном или смещаемом блоке для изгиба рабочих валков, снабженном, по меньшей мере, одним гидроцилиндром. Чтобы исполнительный элемент без дополнительных затрат мог оказывать силовое воздействие непосредственно на поворотный рычаг держателя щеточного валика, конструктивно предусмотрено, что блок поршень-цилиндр исполнительного элемента установлен по соответствующей внутренней стороне (к прокатываемой ленте) балансирующего изгибающего блока.

Чтобы повысить компактность системы установки щеточных валиков, согласно изобретению, предлагается, что на держатель щеточных валиков опирается с возможностью вращения участок вала с соединительным фланцем на одной стороне и с зажимной муфтой на другой, причем фланец соединен со щеточным валиком, а зажимная муфта шарнирным валом, перемещаемым по окружности, а также линейно. Эта компактная конструкция усовершенствована за счет того, что целесообразным образом шарнирный вал соединен с приводным блоком, состоящим из гидравлического двигателя и из гидравлического колебательного цилиндра, причем названный приводной блок установлен на подушке рабочего валка. Благодаря этому исключено любое относительное движение между держателем и приводом щеточного валика. Применение согласно изобретению гидравлически работающего приводного двигателя и гидравлически действующего колебательного цилиндра делает возможным предпочтительно конструктивное мероприятие, согласно которому часть участка вала, зажимная муфта и/или шарнирный вал проходят через подушку рабочего валка к приводному блоку, прифланцованному к наружной поверхности подушки.

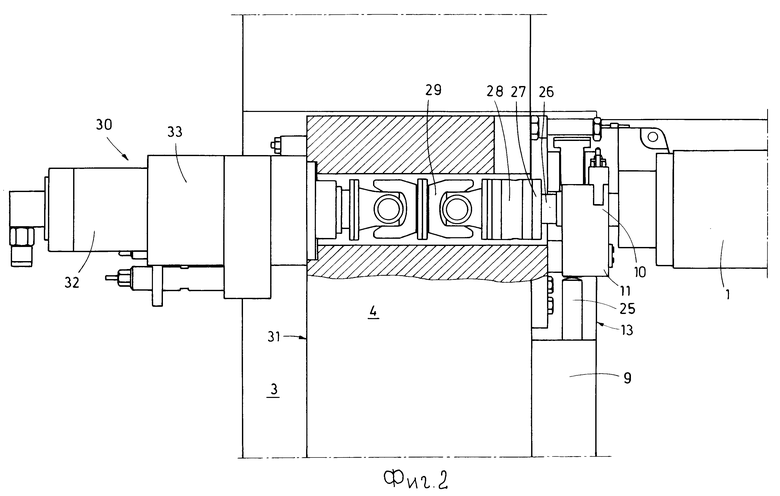

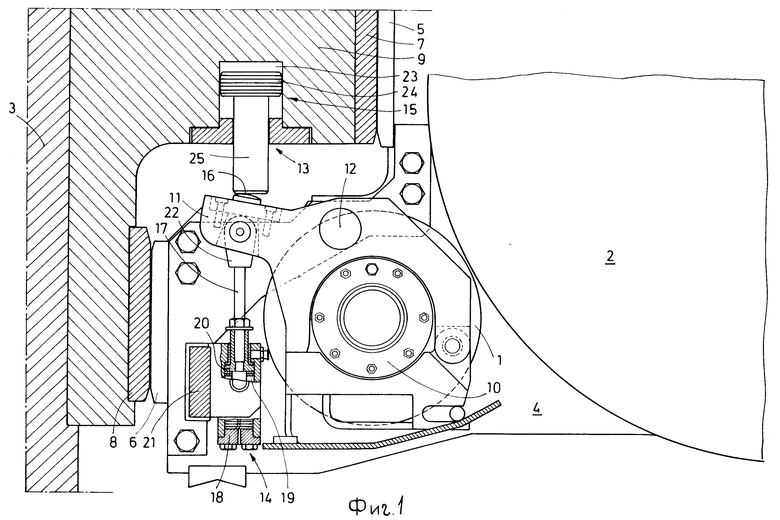

На фиг. 1 показан вид сбоку на устройство для установки щеточного валика с гидравлическим исполнительным элементом и с подпружиненным опорным элементом (частично в разрезе), на фиг. 2 устройство системы привода для щеточного валика (частично в сечении).

На фиг. 1 показано в виде сбоку устройство согласно изобретению для установки щеточного валика 1 на рабочем валке 2, например, клети прокатного стана для горячей прокатки алюминия. Такая клеть прокатного стана состоит из станин 3 прокатного стана, в которых установлены нижние и верхние рабочие валки 2, которые при необходимости поддерживаются нижними и верхними опорными валками, причем все валки выверены в вертикальной плоскости в установленной клети прокатного стана. Соответствующие валки закреплены в опорах, которые воспринимаются подушками. Подушки и валки вставляются и вынимаются через окна в станине клети и закрепляются в клети. Эти существенные конструктивные признаки известны соответствующему специалисту и поэтому не показаны на чертеже. В связи с этим, на фиг. 1 показан участок клети прокатного стана, который относится к установочному устройству для щеточного валика.

На фиг. 1 нижний рабочий валик 2 закреплен в подушке 4.Подушка имеет на обращенных к балансирующему блоку сторонах опорные плиты 5, 6 скольжения, которые прилегают к опорным плитам 7, 8 скольжения на балансирующем блоке 9. Подушка 4 валка устанавливается с помощью подробно не показанного балансирующего цилиндра, который установлен в балансирующем блоке 9.

Устройство для установки щеточного валика 1 на рабочем валке 2 имеет держатель 10, в котором щеточный валик 1 закреплен с возможностью вращения и линейного смещения к рабочему валку. Чтобы добиться соответственно хорошего эффекта очистки, щеточный валик 1 и рабочий валок 2 вращаются в противоположных направлениях, при этом получается очищающее относительное движение между поверхностью рабочего валка и щетиной щеточного валика. Держатель 10 щеточного валика 1 имеет поворотный рычаг 11.

Держатель закреплен с возможностью поворота в поворотной опоре 12. Поворотный рычаг 12 находится между исполнительным элементом 13 и возвращаемым в исходное положение опорным элементом 14. Опорный элемент 14 установлен на подушке 4 рабочего валка. Исполнительный элемент установлен или в балансирующем блоке 9, или, если предусмотрено устройство для изгиба валков, в имеющемся изгибающем блоке. Исполнительный элемент 13 состоит из гидравлически нагружаемого в обе стороны блока 15 поршень-цилиндр, стержень 25 поршня которого контактирует с поворотным рычагом 11. Опорный элемент 14 состоит из соединяемой с поворотным рычагом 11 опорной штангой 17 и из опорного цилиндра 18, причем опорная штанга 17 может погружаться в опорный цилиндр против действия пружинного устройства 19. Опорная штанга имеет регулируемый ограничивающий элемент 20. Опорный цилиндр 18 фиксируется в стойке 21 подшипника с возможностью поворота на подушке 4 рабочего валка. Соединение опорной штанги 17 и поворотного рычага 11 производится с помощью вильчатой охватывающей детали 22, которая пальцем закреплена на поворотном рычаге 11.

На фиг. 1 показана та позиция щеточного валика, при которой щеточный валик 1 и рабочий валик 2 предварительно установлены на минимальном расстоянии друг от друга. Прилегание по поверхности двух узлов может быть осуществлено с помощью блока 15 поршень-цилиндр. С этой целью гидравлическая рабочая среда подается под давлением в полость 23 цилиндра этого исполнительного элемента, благодаря чему поршень 24 и шток 25 поршня опускается вниз в направлении к подушке 4 рабочего валка. Вследствие этого головка штока 25 поршня давит вниз на поворотный рычаг 11 держателя 10 по контактной поверхности 16 против усилия пружины опорного элемента, благодаря чему щеточный валик будет двигаться к рабочему валку до тех пор, пока не будет контактировать с ним.

Если блок 15 поршень-цилиндр гидравлически разгружен, то шток 25 поршня этого блока движется вверх, и нагруженная пружиной опорная штанга 17 на такую же величину перемещается вверх и действует на поворотный рычаг 11 таким образом, что двигатель щеточного валика и, тем самым, и сам щеточный валик поворачиваются вниз вокруг поворотной опоры 12 до тех пор, пока не будет достигнуто заданное заранее расстояние между двумя валками. Это расстояние регулируемо задается с помощью соответствующей установки ограничительного элемента 20 на опорной штанге 17.

На фиг. 2 показан частично в разрезе рабочий валок 2, щеточный валик 1 и выполненный в виде блока 15 поршень-цилиндр исполнительный элемент 13 в балансирующем блоке 9. Далее можно видеть держатель 10 для щеточного валика и поворотный рычаг 11, находящийся в рабочем соединении со штоком 25 поршня блока 15 поршень-цилиндр. В держателе 10 щеточного валика закреплена с возможностью вращения часть 26 вала с выполненным на одной стороне соединительным фланцем 27 и с зажимной муфтой 28, где соединительный фланец 27 соединен с щеточным валиком, а зажимная муфта 28 соединена подвижным в окружном направлении, а также линейно шарнирным валом 29. Участок 26 вала, зажимная муфта 28 и шарнирный вал 29 проходят насквозь через подушку 4 рабочего валка и соединены с приводным блоком 30, который прифланцован к наружной поверхности 31 подушки. Приводной блок 30 состоит из гидравлического двигателя, а именно, гидродвигателя, и из гидравлического колеблющегося цилиндра 33. Этим приводным блоком прилегающий к поверхности рабочего валка 2 щеточный валик 1 как вращается, так и смещается в колебательном движении по направлению оси рабочего валка.

Представленный на фиг. 1 и 2 пример исполнения изобретения четко показывает, что идеальным образом была решена поставленная вначале задача путем того, что было создано компактное установочное устройство для щеточного валика, которое может точно регулироваться, в котором нет относительного движения между держателем, исполнительным цилиндром и опорным элементом и в котором не нужны никакие дополнительные монтажные работы, когда должны быть заменены рабочие валки со своими подушками. Изобретение охватывает также измененное расположение элементов установочного устройства.

Использование: в клетях для горячей прокатки алюминия. Сущность изобретения: на рабочем валке 3 клети прокатного стана для горячей прокатки алюминия установлен щеточный валик, который имеет возможность вращения против направления вращения рабочего валка и линейного смещения, параллельно к рабочему валку, и закреплен по обе стороны в поворачиваемых держателях. Поворотная опора каждого держателя щеточного валика установлена на подушке рабочего валка, причем держатель имеет поворотный рычаг, находящийся между управляемым исполнительным элементом и возвращающимся в исходное положение опорным элементом. Исполнительный элемент установлен в балансирующем изгибающем блоке, а опорный элемент установлен на подушке рабочего валка. Благодаря этому получается компактная и удобная для монтажа конструкция. 8 з.п. ф-лы, 2 ил.

5. Устройство по любому из пп. 1 4, отличающееся тем, что выступ держателя соединен с помощью шарнира с штангой опорного элемента.

| Способ нанесения покрытия | 1984 |

|

SU1206068A1 |

| Пишущая машина для тюркско-арабского шрифта | 1922 |

|

SU24A1 |

Авторы

Даты

1997-09-27—Публикация

1993-12-29—Подача