Изобретение относится к горно-обогатительной технике и может быть использовано для избирательного дробления, сушки и сепарации поликомпонентных материалов, преимущественно полезных ископаемых, в частности, для обогащения песка, волластонита, кварц-топазовых пород, вермикулита, мраморной муки, талька, а также для приготовления смесей, подготовки порошка из глинистого сырья и т.д.

Известна дробильно-сепарационная установка, содержащая последовательно установленные и связанные между собою общей воздушно-циркуляционной системой мельницу, сепаратор, циклоны и вентилятор, снабженная сепарационной дробилкой, подключенной в воздушно-циркуляционную систему, и регулирующим делителем потока, причем сепарационная дробилка имеет вытяжное устройство, соединенное с циклоном, а делитель потока установлен на напорном участке и соединен с сепарационной дробилкой и мельницей, при этом нижняя часть дробилки выполнена в виде бункера для осаждения тяжелых фракций (Авт. св. СССР 1227242, кл. В 02 С 21/00, опубл. 30.04.86 г., Бюл. 6).

Недостатком известной дробильно-сепарационной установки является ее громоздкость (два дробильных аппарата), высокая энергоемкость, низкая производительность, а также невозможность применения ее для минерального сырья с влажностью выше 8%.

Наиболее близким техническим решением, выбранным за прототип, является установка для подготовки порошка из глинистого сырья, включающая вертикально расположенную сушильную камеру с питателем, воздухораспределителем, набором направляющих лопастей, патрубками для подвода и отвода теплоносителя, теплогенератор, дымосос, циклон и бункер, причем сушильная камера дополнительно содержит подвижный конус, размещенный в верхней его части, овальное тело, закрепленное в центре камеры под загрузочным питателем, направляющие лопасти выполнены подвижными путем размещения их на колесе-активаторе, над которым закреплена ложная стенка, снабженная жалюзи, при этом колесо-активатор и ложная стенка отдельными газоходами соединены с воздухораспределителем (Пат РФ 2099308, кл. С 04 В 33/02, В 02 С 21/00, опубл.20.12.97 г., Бюл. 35).

Недостатком известной установки является то, что ее можно использовать только для мягких минеральных пород (твердость по Моосу 2-3). При переработке твердых пород (твердость по Моосу выше 3) резко снижается производительность установки, установка не позволяет в полной мере разрушать такие породы до их природной структуры и получать необходимое количество классов по крупности.

Задача, решаемая заявляемой измельчительно-сепарационной установкой, заключается в расширении области ее применения за счет повышения производительности и управляемости.

Поставленная задача решается благодаря тому, что в заявляемой измельчительно-сепарационной установке, включающей последовательно соединенные между собою общей воздушной системой вертикально расположенный вихревой измельчительно-сушильный аппарат, снабженный колесом-активатором, ложной стенкой с жалюзи, соединенными с теплогенератором отдельными газоходами, питателем, подвижным конусом, размещенным в верхней части аппарата, и овальным телом, закрепленным в центре, воздухораспределитель, дымосос и аспирационную систему, при этом колесо-активатор вихревого измельчительно-сушильного аппарата выполнено в виде турбины, на направляющих лопастях которой установлены била, отдельные газоходы ложной стенки и турбины выполнены в виде единой улитки, разделенной продольной перегородкой, верхний конец овального тела размещен над загрузочным питателем, а аспирационная система установки включает от двух до четырех последовательно расположенных ступеней пылеосаждения.

Предпочтительно первые две ступени пылеосаждения выполнены в виде инерционных пылеуловителей с регулируемыми скоростями потока в них.

Третья ступень пылеосаждения аспирационной системы выполнена в виде системы батарейных циклонов.

В необходимых случаях установка содержит мокрый скруббер, размещенный между последней ступенью воздушно-сухого пылеосаждения и дымососом, обеспечивающим 100% улавливание перерабатываемого продукта.

Проведенный анализ уровня техники, включающий поиск по патентным и научно-техническим источникам информации, позволил установить, что технические решения, характеризующиеся признаками, идентичными всем существенным признака заявляемому, не обнаружены.

Заявляемое техническое решение по отношению к прототипу обладает следующими существенными отличиями:

- колесо-активатор вихревого измельчительно-сушильного аппарата выполнено в виде турбины;

- на направляющих лопастях турбины установлены била для разрушения твердых минеральных частиц;

- отдельные газоходы ложной стенки и турбины выполнены в виде единой улитки, разделенной продольной перегородкой;

- верхний конец овального тела, закрепленного в центре аппарата, размещен над загрузочным питателем;

- аспирационная система включает от двух до четырех последовательно расположенных ступеней воздушно-сухого пылеосаждения.

Совокупность существенных отличий заявляемого технического решения и взаимосвязь между ними позволяет решить поставленную задачу и сделать вывод о соответствии заявляемого технического решения условию патентоспособности "новизна" по действующему законодательству.

Сведений об известности отличительных признаков заявляемого технического решения в совокупностях признаков известных технических решений с достижением тех же результатов, как у заявляемого, не найдено. На основании этого сделан вывод о соответствии заявляемого технического решения условию патентоспособности "изобретательский уровень".

Турбина, размещенная в нижней части вихревого измельчительного аппарата, на лопастях которой установлены била для разрушения твердых минеральных частиц, попадающих через питатель в аппарат, создает разность разрежений в рабочей зоне колеса, куда затягиваются частицы сырья, измельчаются билами, затем эти частицы подсушиваются и подвергаются дальнейшему размолу в псевдоожиженном слое за счет соударения частиц друг о друга и за счет трения частиц о стенки аппарата. Для каждого вида обрабатываемого материала подбирается своя скорость вращения турбины, поскольку, изменяя скорость ее вращения, можно регулировать интенсивность воздействия на обрабатываемый материал до полного разрушения его природной структуры.

Отдельные газоходы, соединяющие теплогенератор с турбиной и ложной стенкой, снабженной жалюзи, выполнены в виде единой улитки, разделенной продольной перегородкой. Это обеспечивает оптимальный режим работы турбины и повышает давление теплоносителя в зоне ложной стенки. Турбулентность потока увеличивается, что повышает производительность всей установки.

Овальное тело, закрепленное в центре вихревого измельчительно-сушильного аппарата, в заявляемой установке выполнено более вытянутым, нижний конец его находится над турбиной, оказывая воздействие на формирование псевдоожиженного слоя. Верхний конец овального тела находится над загрузочным питателем, что способствует увеличению размеров псевдоожиженного слоя, в котором происходит сушка и помол обрабатываемого сырья, а также снижению его плотности, что уменьшает гидравлическое сопротивление всей установки и повышает ее производительность.

В зависимости от перерабатываемого материала в установку могут быть включены от 2-х до 4-х последовательно расположенных ступеней воздушно-сухого пылеосаждения, что практически исключает потери обрабатываемого сырья за счет пылеуноса. Каждую из систем воздушно-сухого пылеосаждения можно рассчитать на определенный класс частиц по размерам, убывающим со стороны измельчительно-сушильного аппарата.

Так, при обогащении тальковой руды желательно устанавливать четыре последовательно расположенных ступени воздушно-сухого пылеосаждения. Для классификации мраморной муки - две.

Первые две ступени воздушно-сухого пылеосаждения представляют собою инерционные пылеуловители, выполненные с возможностью регулирования скоростей потоков в них, что позволяет осаждать минеральные зерна с различными значениями скоростей витания.

Третья ступень пылеосаждения представляет собою систему батарейных циклонов, позволяющих улавливать частицы от 5 до 50 мкм.

При работе с токсичными материалами, когда недопустимы даже малейшие выбросы, в систему пылеосаждения включают мокрый скруббер, располагая его перед дымососом.

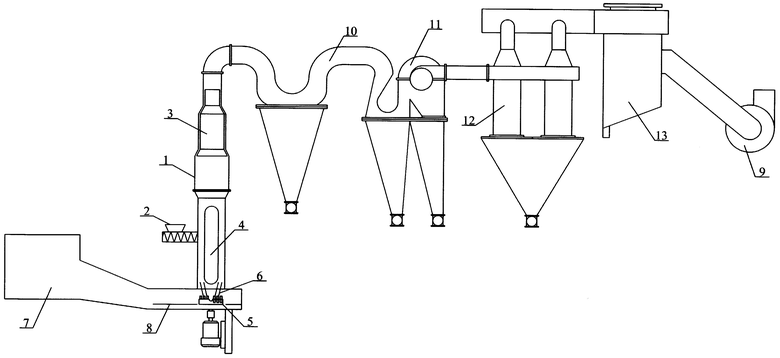

На чертеже схематично изображена измельчительно-сепарационная установка.

Измельчительно-сепарационная установка содержит вертикально расположенный вихревой измельчительно-сушильный аппарат 1 с секционным питателем 2, не допускающим подсос холодного воздуха в аппарат при загрузке, с подвижным конусом 3, размещенным в верхней части аппарата, которым регулируется фракционный состав получаемого порошка, с овальным телом 4, обладающим низким аэродинамическим сопротивлением и организующим псевдоожиженный слой. В нижней части вихревого измельчительно-сушильного аппарата размещена турбина 5, скорость вращения которой можно менять от 1000 до 5000 об./мин.

Формирование псевдоожиженного турбулентного слоя, где происходит сушка и дробление исходного сырья, осуществляется турбиной 5, закручивающей поток теплоносителя, ложной стенкой 6 с жалюзи и овальным телом 4.

Установка содержит также теплогенератор 7, воздухораспределитель 8, дымосос 9, осуществляющий транспортирование высушенного и измельченного сырья, и аспирационную систему, первые две ступени которой представляют собою инерционные пылеуловители 10 и 11, а третья - систему батарейных циклонов 12.

Когда недопустимы даже малейшие выбросы пыли, установка включает мокрый скруббер 13, установленный перед дымососом 9.

Установка работает следующим образом.

Предварительно раздробленное до однородного состава минеральное сырье питателем 2 подается в вихревой измельчительно-сушильный аппарат 1.

Установка позволяет перерабатывать минеральное сырье с большим разбросом по влажности и прочности. При переработке минерального сырья, имеющего карьерную влажность выше 8%, требуется сушка его горячими газами, которые поступают от теплогенератора 7 через воздухораспределитель 8 отдельными газоходами, выполненными в виде объединенной улитки, разделенной продольной перегородкой, в турбину 5 и ложную стенку 6, размещенную над турбиной.

Турбина 5 создает в своей рабочей зоне турбулентный поток теплоносителя. Поток теплоносителя, выходящий через жалюзи ложной стенки 6, усиливает турбулентность потока в рабочей зоне турбины 5.

В камере аппарата 1 турбина 5 возвращает крупные частицы на домол за счет разности давлений в рабочей зоне. Размол крупных частиц осуществляется билами, установленными на лопастях турбины 5. Мелкие частицы турбина 5 поддерживает в псевдоожиженном слое, где осуществляется их сушка и помол за счет трения и соударения друг о друга и о корпус аппарата 1.

Овальное тело 4 позволяет расширить зону псевдоожиженного слоя и повысить производительность установки.

Тонкодисперсный высушенный порошок пневмотранспортом (за счет постоянной работы дымососа 9) перемещается по вихревому измельчительно-сушильному аппарату 1 (скорость его перемещения регулируется подвижным конусом 3) и поступает в аспирационную систему, где происходит классификация и улавливание высушенного и раздробленного минерального сырья. Каждая из ступеней пылеосаждения может быть рассчитана на определенный класс частиц по размерам. Инерционные пылеуловители 10 и 11 выполнены с возможностью регулирования потоков в них, что позволяет осаждать минеральные зерна с различными значениями скоростей витания.

В третьей ступени пылеосаждения, представляющей собой систему батарейных циклонов 12, происходит высокоэффективная очистка газопылевого потока, что позволяет полностью улавливать частицы с размером от 5 до 50 мкм. В этой ступени происходит улавливание 98-99% поступающих в нее частиц.

Четвертая ступень пылеочистки 13, мокрый скруббер, устанавливается в особых случаях, когда требуется 100% очистка воздушного пылевого потока.

По сравнению с прототипом заявляемая установка обладает более высокой производительностью. Она может перерабатывать как мягкие минеральные породы с твердостью по Моосу 2-3, так и твердые минеральные породы с твердостью по Моосу выше 3, с одинаковой эффективностью разрушая их природную структуру, путем соответствующего подбора режимов работы, что и объясняет ее широкую область применения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| МЕЛЬНИЦА-СУШИЛКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА И СУШКИ ПОЛИМИНЕРАЛЬНЫХ ОТХОДОВ | 2016 |

|

RU2619905C1 |

| УСТАНОВКА ДЛЯ ДРОБЛЕНИЯ, СЕЛЕКТИВНОГО ПОМОЛА, СУШКИ И СЕПАРАЦИИ ПОЛИМИНЕРАЛЬНЫХ ПРОМЫШЛЕННЫХ ОТХОДОВ | 2016 |

|

RU2629570C1 |

| СПОСОБ ИОНИЗАЦИОННОЙ СЕПАРАЦИИ ДИСПЕРСНЫХ МАТЕРИАЛОВ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2007 |

|

RU2321463C1 |

| СУШИЛЬНО-СЕПАРАЦИОННАЯ УСТАНОВКА | 2008 |

|

RU2360195C1 |

| ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ПРОИЗВОДСТВА ДИАТОМИТОВОГО ПОРОШКА | 2009 |

|

RU2407592C1 |

| АЭРОДИНАМИЧЕСКАЯ СУШИЛКА КОМБИНИРОВАННОГО ТИПА (АСКТ) | 2014 |

|

RU2577670C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГЛИНОПОРОШКОВ И ТЕХНОЛОГИЧЕСКАЯ ЛИНИЯ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2006 |

|

RU2335477C2 |

| СПОСОБ ОБЖИГА ВЫСОКОДИСПЕРСНЫХ КАРБОНАТСОДЕРЖАЩИХ МАТЕРИАЛОВ | 2008 |

|

RU2369572C1 |

| СПОСОБ НЕПРЕРЫВНОГО ГРАНУЛИРОВАНИЯ ВОДОРАСТВОРИМЫХ ТВЕРДЫХ ВЕЩЕСТВ | 2021 |

|

RU2768176C2 |

Изобретение относится к горно-обогатительной технике и может быть использовано для избирательного дробления, сушки и сепарации поликомпонентных материалов, преимущественно полезных ископаемых, в частности, для обогащения песка, волластонита, кварц-топазовых пород, вермикулита, мраморной муки, талька, а также для приготовления сухих смесей, подготовки порошка из глинистого сырья и т.д. Техническим результатом является повышение производительности установки, позволяющей расширить ее область применения. Для этого установка содержит последовательно соединенные между собой общей воздушной системой вертикально расположенный вихревой измельчительно-сушильный аппарат, снабженный колесом-активатором, ложной стенкой с жалюзи, соединенными с теплогенератором отдельными газоходами, питателем, подвижным конусом, размещенным в верхней части, овальным телом, закрепленным в центре, теплогенератор, воздухораспределитель, дымосос и аспирационную систему. При этом колесо-активатор вихревого измельчительно-сушильного аппарата выполнено в виде турбины, на направляющих лопастях которой установлены била, отдельные газоходы ложной стенки и турбины выполнены в виде единой улитки, верхний конец овального тела размещен над загрузочным питателем, а аспирационная система установки включает от двух до четырех последовательно расположенных ступеней пылеосаждения. 3 з.п. ф-лы, 1 ил.

| СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКИХ ИЗДЕЛИЙ МЕТОДОМ ПОЛУСУХОГО ПРЕССОВАНИЯ И УСТАНОВКА ПОДГОТОВКИ ПОРОШКА ИЗ ГЛИНИСТОГО СЫРЬЯ | 1996 |

|

RU2099308C1 |

| ЛИНИЯ ПРИГОТОВЛЕНИЯ ПОРОШКА | 1993 |

|

RU2105612C1 |

| Система котельного агрегата | 1979 |

|

SU808149A1 |

| GB 1514349 A, 14.06.1978 | |||

| US 3561684 A, 09.02.1971 | |||

| US 3720380 A, 13.03.1973 | |||

| Разгрузитель сыпучего материала пневмотранспортной установки | 1987 |

|

SU1507679A1 |

| Автоматический огнетушитель | 0 |

|

SU92A1 |

Авторы

Даты

2002-12-20—Публикация

2000-12-08—Подача