Изобретение относится к емкости для хранения и транспортировки жидкостей и может быть использовано на железнодорожном, автомобильном и водном транспорте.

Емкость, используемую в качестве контейнера, оснащают торцевыми рамами с грузозахватными элементами, образуя контейнер-цистерну, габариты которого определяются рамой и строго регламентированы международными стандартами контейнерных перевозок, что связано с габаритами транспортных средств, устройствами крепления контейнеров, условиями штабелирования при перевозке и хранении.

Рама воспринимает нагрузки при подъеме, опускании и штабелировании емкости. При транспортировках с продольным ускорением, например при аварийных ситуациях, до 4 g на рамы с закрепленными нижними грузозахватными элементами воздействуют значительные усилия (до 122 тс) и изгибающие моменты, вызывающие в них высокие напряжения, заметный вклад в которые дает масса пустой конструкции. От того, как выполнены и скреплены рама с емкостью, зависит сложность конструкции, эксплуатационные возможности и надежность, а также величина полезного объема контейнера-цистерны.

Известен контейнер-цистерна, содержащий цилиндрический котел с днищами, две прямоугольные торцевые рамы, переходные обечайки, связанные с днищами и прямоугольными торцевыми рамами, и систему опорных балок, соединяющих нижние углы рам с соответствующими боковыми сторонами котла [1].

Контейнер-цистерна известной конструкции для транспортировки жидкости, несущий значительные осевые перегрузки, не обладает необходимой надежностью, так как не обеспечивает равномерное распределение инерционных нагрузок со стороны котла на рамы и разгрузочные элементы (переходные обечайки и опорные балки), не обладает необходимой надежностью крепления указанных балок к котлу.

Наиболее близким техническим решением по совокупности существенных признаков к заявляемому изобретению является контейнер-цистерна, содержащий цилиндрический котел с днищами, имеющий продольную ось, две прямоугольные торцевые рамы, через центры которых проходит продольная ось контейнера, не совпадающая с продольной осью котла, имеющие верхние и нижние поперечины, вертикальные стойки с закрепленными по углам грузозахватными элементами, верхние и нижние диагональные распорки, соединяющие вертикальные стойки с поперечинами, переходные обечайки, связанные посредством сварного соединения с днищами и прямоугольными торцевыми рамами, попарно расположенные с каждой стороны котла четыре опорные балки, закрепленные на нижних углах торцевых рам и котла, охватывающие котел армирующие кольца и контактные элементы, при этом котел размещен так, что продольная ось его расположена ниже и параллельно продольной оси контейнера, каждая переходная обечайка выполнена в виде усеченного конуса, обращенного меньшим диаметром к днищу, а большим диаметром закрепленного на вертикальных стойках, нижней поперечине и диагональных распорках, причем верхняя и нижняя поперечины и диагональные распорки каждой торцевой рамы смещены относительно центров грузозахватных элементов внутрь контейнера до совмещения в одну плоскость с боковыми поверхностями вертикальных стоек, а в местах контакта диагональных распорок с вертикальными стойками и нижней поперечиной и на длине дуги между местами примыкания усеченного конуса к верхним диагональным распоркам на поверхности конуса со стороны наибольшего диаметра его выполнены U-образные вырезы, каждая опорная балка прямоугольного профиля выполнена с цилиндрическим участком сопряжения с поверхностью цилиндрического котла и скреплена этим участком с цилиндрическим котлом через перекрывающую указанный участок прокладку, толщина которой больше толщины стенки опорной балки, а кривизна ее соответствует кривизне наружной цилиндрической поверхности котла [2].

Размещение котла по возможности ближе к плоскости, проходящей через основания нижних угловых грузозахватных элементов, обеспечивает снижение напряжений в наиболее нагруженных нижних частях рам, благодаря уменьшению расстояния от центра тяжести котла до мест закрепления грузозахватных элементов, следствием чего является снижение в них изгибающих моментов от действия инерционных сил.

Существенная разница в воздействии нагрузок на верхние и нижние части рам в условиях эксплуатации при значительно более низкой степени нагружения верхних частей позволяет выполнить в обечайках со стороны рам глубокие U-образные вырезы на длину дуги между верхними диагональными распорками и тем самым снизить вес контейнера-цистерны.

Во избежание разрушений котла при нагрузках, значительно превышающих эксплуатационные нагрузки при продольных ускорениях, опорные балки предложено скрепить с котлом через прокладки, величина которых превышает величину участков сопряжения опорных балок, а толщина - толщину их стенок. Такое исполнение гарантирует сохранение целостности котла при превышении осевых перегрузок даже с разрушением опорных балок или нижних поперечных рам.

Однако несмотря на значительные преимущества описанного устройства в сравнении с другими аналогичными устройствами с точки зрения перечисленных выше задач, оно обладает рядом недостатков, ограничивающих возможности дальнейшего улучшения его эксплуатационных характеристик.

Конструкция описанного контейнера-цистерны сложна из-за наличия на поверхности емкости большого числа деталей, упрочняющих ее и обеспечивающих возможность ее эксплуатации, сложна в изготовлении, не оптимальна по схеме разгрузки торцевых рам. Кроме того, конструкция обладает большим весом, что является также следствием усложнения конструкции.

Технической задачей изобретения является разработка такой конструкции контейнера-цистерны, которая позволила бы повысить эксплуатационную надежность, обеспечить технологичность ее изготовления, снизить затраты на ее производство, была бы оптимальной с точки зрения устойчивости.

Техническая задача решается за счет создания особой конструкции крепления рамы с котлом.

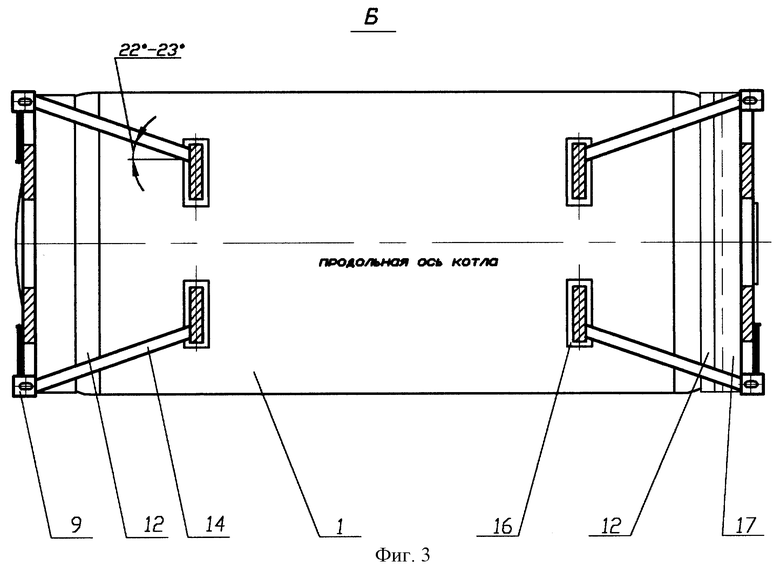

Для решения поставленной задачи контейнер-цистерна, содержащий цилиндрический котел с днищами, имеющий продольную ось, отсеки уровнемернодренажного устройства и запорной арматуры, две прямоугольные торцевые рамы, через центры которых проходит продольная ось контейнера, не совпадающая с продольной осью котла, имеющие верхние и нижние поперечины, вертикальные стойки с закрепленными по углам грузозахватными элементами, верхние и нижние диагональные распорки, соединяющие вертикальные стойки с поперечинами, переходные обечайки, связанные посредством сварного соединения с днищами и прямоугольными торцевыми рамами, попарно расположенные с каждой стороны котла четыре опорные балки, закрепленные на нижних углах торцевых рам и котла, контактные элементы, при этом цилиндрический котел размещен так, что продольная ось его расположена ниже и параллельно продольной оси контейнера, причем верхняя и нижняя поперечина и диагональные распорки каждой торцевой рамы смещены относительно центров грузозахватных элементов внутрь контейнера до совмещения в одну плоскость с боковыми поверхностями вертикальных стоек, каждая опорная балка выполнена прямоугольного профиля, он дополнительно снабжен четырьмя упорными устройствами, закрепленными к обечайке котла, при этом верхние опорные балки жестко закреплены с одной стороны к упорным устройствам, а с другой - к верхним грузозахватным элементам рамы, нижние опорные балки жестко соединены к контактным элементам и, соответственно, к нижним грузозахватным элементам, при этом угол, образованный между осью котла и нижней опорной балкой составляет 22-23o, а переходная обечайка выполнена в виде цилиндра, которая с одной стороны контейнера жестко соединена к раме через вновь введенную опорную обечайку, причем в одном арматурном блоке, который расположен в нижней части котла установлены отсеки уровнемернодренажного устройства и запорной арматуры.

Упорные устройства выполнены в виде кронштейнов, к внутренним поверхностям которых жестко присоединены верхние опорные балки, причем кронштейны снабжены цапфами, жестко прикрепленными к одной из боковых поверхностей кронштейнов.

Использование упорных устройств, снабженных цапфами, и связь их с верхними грузозахватными элементами создает дополнительную жесткость, а также позволяет проводить погрузо-разгрузочные операции при сборке котла контейнера-цистерны без использования специальных приспособлений, т.е. любым грузоподъемным устройством.

Присоединение нижних опорных балок к контактным элементам и к нижним грузозахватным элементам, а также оптимально выбранный угол между осью котла и нижней опорной балкой, составляющий 22-23o, позволяет увеличить динамические нагрузки в продольном направлении в момент удара до 1000000 Н, что в 1,5 раза выше по сравнению с существующими конструкциями и тем самым исключить аварийную ситуацию.

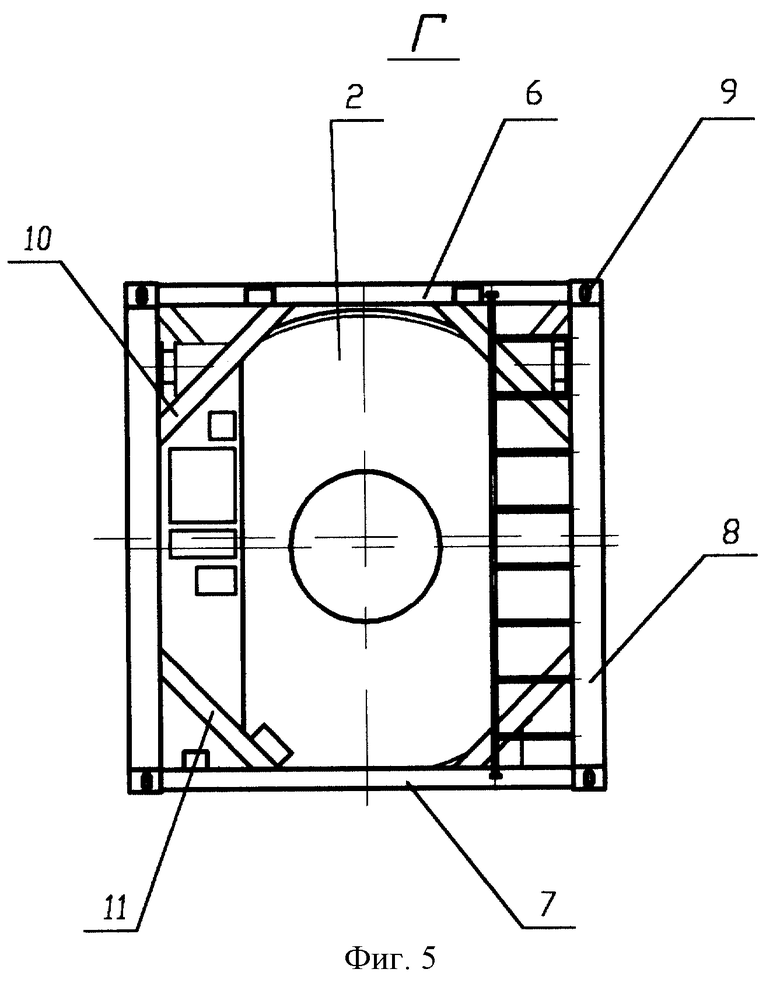

Выполнение переходных обечаек в виде цилиндра и присоединение одной из них к раме через вновь введенную опорную обечайку позволяет обеспечить технологичность изготовления контейнера-цистерны.

Установление в контейнере-цистерне отсеков уровнемернодренажного устройства и запорной арматуры в одном арматурном блоке и расположение его в нижней части котла позволяет повысить его эксплуатационные характеристики.

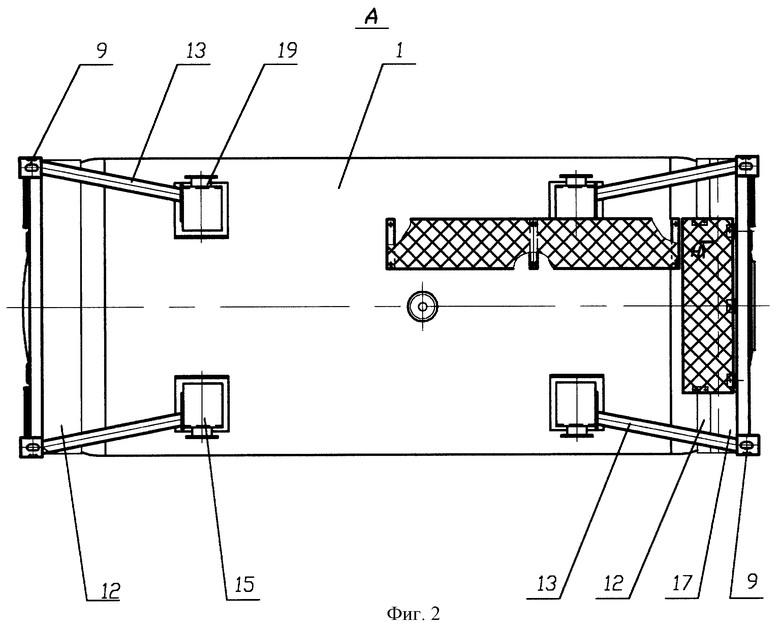

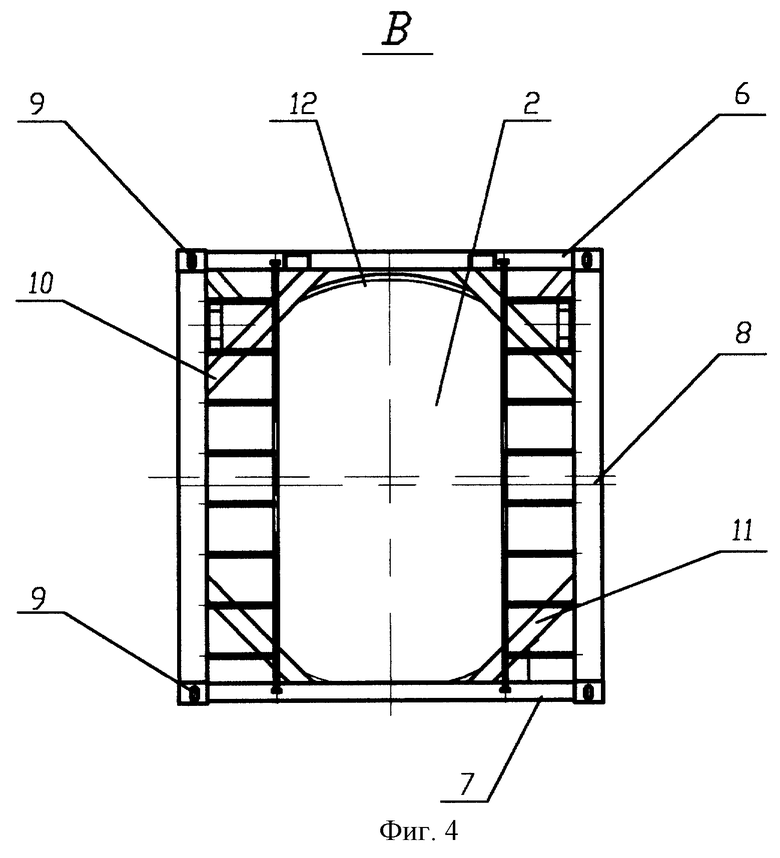

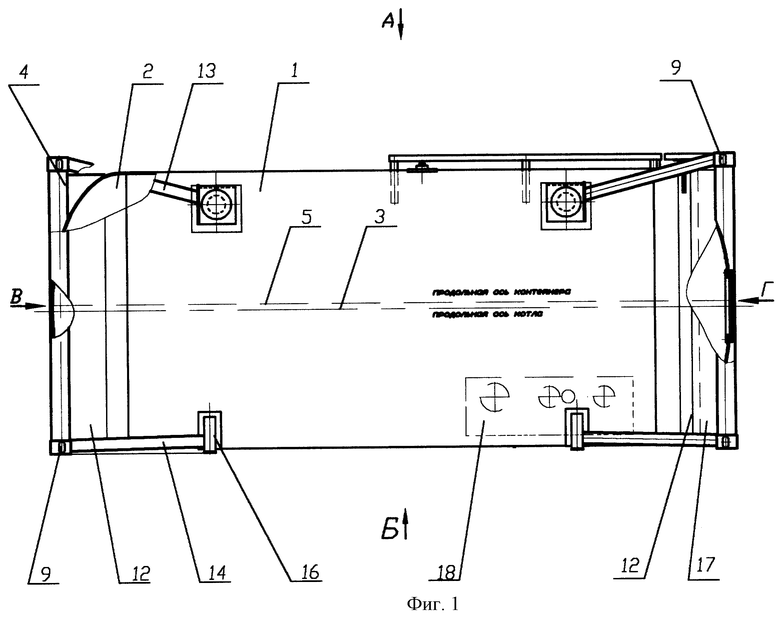

На фиг. 1 представлен контейнер-цистерна, общий вид; на фиг.2 - контейнер-цистерна, вид сверху; на фиг.3 - контейнер-цистерна, вид снизу; на фиг.4 - контейнер-цистерна, вид спереди; на фиг.5 - контейнер-цистерна, вид сзади.

Контейнер-цистерна содержит цилиндрический котел 1 с днищами 2, имеющий продольную ось 3, две прямоугольные торцевые рамы 4, через центры которых проходит продольная ось контейнера 5, не совпадающая с продольной осью 3 котла 1. Торцевые рамы 4 имеют верхние 6 и нижние 7 поперечины, вертикальные стойки 8 с закрепленными по углам грузозахватными элементами 9 (фитингами), верхние 10 и нижние 11 диагональные распорки, которые соединяют вертикальные стойки 8 с поперечинами 6 и 7. Переходные обечайки 12 связаны посредством сварного соединения с днищами 2 и прямоугольными торцевыми рамами 4, попарно расположенными с каждой стороны котла 1. Опорные верхние 13, нижние 14 балки закреплены соответственно в углах торцевых рам 4. Цилиндрический котел 1 размещен так, что его продольная ось 3 расположена ниже и параллельно продольной оси 5 контейнера. Верхняя 6 и нижняя 7 поперечины и диагональные распорки 10, 11 каждой торцевой рамы 4 смещены относительно центров грузозахватных элементов 9 внутрь контейнера до совмещения в одну плоскость с боковыми поверхностями вертикальных стоек 8. Каждая опорная балка 13 и 14 выполнена прямоугольного профиля. В контейнер-цистерну введено четыре упорных устройства 15, прикрепленных к обечайке котла 1, при этом верхние опорные балки 13 жестко прикреплены с одной стороны к упорным устройствам 15, а с другой - к верхним грузозахватным элементам 9 рамы 4, а нижние опорные балки 14 жестко присоединены к контактным элементам 16 и соответственно к нижним грузозахватным элементам 9, при этом угол, образованный между продольной осью 3 котла 1 и нижней опорной балкой 14, составляет 22-23 градуса. Переходная обечайка 12 выполнена в виде цилиндра, который с одной стороны контейнера жестко присоединен к раме 4 через дополнительно введенную опорную обечайку 17. В одном арматурном блоке 18 установлены отсеки уровнемернодренажного устройства и запорной арматуры, который расположен в нижней части котла 1.

Упорные устройства 15 выполнены в виде кронштейнов, к внутренним поверхностям которых жестко присоединены верхние 13 опорные балки, причем кронштейны снабжены цапфами 19, жестко прикрепленными к одной из боковых поверхностей кронштейнов.

Использование упорных устройств 15, выполненных в виде кронштейнов и снабженных цапфами 19 и жестко соединенных через верхние опорные балки 13 с верхними грузозахватными элементами 9, создает дополнительную жесткость, а также позволяет проводить погрузоразгрузочные операции при сборке котла контейнера-цистерны без использования специальных приспособлений, т.е. любым грузоподъемным устройством.

Соединение нижних 14 опорных балок с контактными элементами 16 и нижним грузозахватным элементам 9, а также оптимально выбранный угол 22-23o между продольной осью 3 котла 1 и нижней опорной балкой 14 позволяет увеличить в момент удара динамические нагрузки в продольном направлении.

Выполнение переходных обечаек 12 в виде цилиндра и присоединение одной из них к раме 4 через опорную обечайку 17 позволяет обеспечить технологичность изготовления контейнера-цистерны.

Установление в контейнере-цистерне отсеков уровнемернодренажного устройства и запорной арматуры в одном арматурном блоке 18 и расположение его в нижней части котла 1 позволяет повысить удобство его обслуживания.

Опытный образец контейнера-цистерны, изготовленный с использованием нового технического решения, прошел комплекс технических испытаний и получил положительные результаты.

Предлагаемое техническое решение позволило повысить эксплуатационную надежность контейнера-цистерны, исключить тем самым выбросы транспортируемой жидкости в окружающую среду, обеспечить технологичность его изготовления, снизить затраты на производство и его себестоимость, что и подтверждает целесообразность использования данного изобретения в промышленности.

Источники информации

1. Патент ЕПВ 0174235, В 65 D 88/12, 1986.

2. Патент РФ 2072956, В 65 D 88/12, БИ 4,1997 (прототип).

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР-ЦИСТЕРНА | 1995 |

|

RU2072956C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1999 |

|

RU2143992C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2001 |

|

RU2215677C2 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2004 |

|

RU2259312C1 |

| Контейнер-цистерна | 2022 |

|

RU2781502C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1997 |

|

RU2115606C1 |

| Контейнер-цистерна | 2021 |

|

RU2762434C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1999 |

|

RU2155152C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2015 |

|

RU2621957C2 |

| Грузовой контейнер | 1983 |

|

SU1237077A3 |

Изобретение относится к емкостям для хранения и транспортирования жидкостей и может быть использовано на железнодорожном, автомобильном и водном транспорте. Контейнер-цистерна содержит цилиндрический котел с днищами, отсеки уровнемернодренажного устройства и запорной арматуры, две прямоугольные торцевые рамы, имеющие верхние и нижние поперечины, вертикальные стойки с закрепленными по углам грузозахватными элементами, верхние и нижние диагональные распорки, соединяющие вертикальные стойки с поперечинами, переходные обечайки, связанные посредством сварного соединения с днищами и прямоугольными торцевыми рамами попарно расположенные с каждой стороны котла четыре опорные балки, закрепленные на нижних углах торцевых рам и котла, контактные элементы. Контейнер-цистерна дополнительно снабжен четырьмя упорными устройствами, прикрепленными к обечайке котла. Верхние опорные балки жестко прикреплены с одной стороны к упорным устройствам, а с другой - к верхним грузозахватным элементам рамы. Нижние опорные балки жестко присоединены к контактным элементам и соответственно к нижним грузозахватным элементам, при этом угол, образованный между осью котла и нижней опорной балкой, составляет 22 -23o. Переходная обечайка выполнена в виде цилиндра, который с одной стороны контейнера жестко присоединен к раме посредством опорной обечайки. Отсеки уровнемерно-дренажного устройства и запорной арматуры установлены в одном арматурном блоке, который расположен в нижней части котла. Упорные устройства выполнены в виде кронштейнов, к внутренним поверхностям которых жестко присоединены верхние опорные балки, при этом кронштейны снабжены цапфами, жестко закрепленными на одной из боковых поверхностей кронштейнов. Изобретение обеспечивает повышение эксплуатационной надежности контейнера-цистерны, исключая тем самым выбросы транспортируемой жидкости в окружающую среду, а также технологичность его изготовления и позволяет снизить затраты на производство. 3 з.п.ф-лы, 5 ил.

| КОНТЕЙНЕР-ЦИСТЕРНА | 1995 |

|

RU2072956C1 |

| ВОЛНОВОДНЫЙ ПЕРЕКЛЮЧАТЕЛЬ | 0 |

|

SU174235A1 |

| ОПТИЧЕСКОЕ УСТРОЙСТВО ДЛЯ ПЕРЕМНОЖЕНИЯ ЭЛЕКТРИЧЕСКИХ СИГНАЛОВ | 1972 |

|

SU425190A1 |

| US 4307812 A, 29.12.1981. | |||

Авторы

Даты

2002-12-20—Публикация

2001-03-15—Подача