Изобретение относится к емкостям для хранения и транспортирования жидкостей и может быть использовано на железнодорожном, автомобильном и водном транспорте.

Емкость, используемую в качестве контейнера, оснащают торцевыми рамами с грузозахватными элементами, габариты которых строго регламентированы международными стандартами.

При транспортировках с продольным ускорением до 4g на рамы с закрепленными нижними грузозахватными элементами воздействуют значительные усилия (до 122 тс) и изгибающие моменты, вызывающие в них высокие напряжения.

С целью снижения напряжений в рамах котел контейнера-цистерны целесообразно опустить ниже, по возможности ближе к нижним грузозахватным элементам, и допустить несовпадение продольных осей котла и контейнера (несоосность), при котором целесообразно использовать переходные обечайки и опорные балки в конструкции контейнера-цистерны.

Известен контейнер-цистерна, содержащий цилиндрический котел с днищами, имеющий продольную ось, две прямоугольные торцовые рамы, через центры которых проходит продольная ось контейнера, не совпадающая с продольной осью котла, имеющие верхние и нижние поперечины, вертикальные стойки с закрепленными по углам грузозахватными элементами и верхние и нижние диагональные распорки, соединяющие вертикальные стойки с поперечинами, переходные обечайки, связанные посредством сварного соединения с днищами и прямоугольными торцовыми рамами, попарно расположенные с каждой стороны котла четыре опорные балки, закрепленные на нижних углах торцовых рам и котле, охватывающие котел армирующие кольца и контактные элементы, причем продольная ось котла не совпадает с продольной осью контейнера (см. источник).

Контейнер-цистерна известной конструкции не обладает необходимой надежностью для транспортировки жидкости со значительными осевыми перегрузками (до 4g). Он не обеспечивает равномерное распределение инерционных нагрузок со стороны котла на элементы рамы, не исключает потери устойчивости днищ котла от приложения осевых усилий со стороны переходной обечайки на малых радиусах, не обладает необходимой прочностью переходных обечаек в зонах сварки с рамой и надежностью крепления опорных балок к котлу, не обладает достаточной длиной сварных швов соединения рамы с переходной обечайкой.

Указанный контейнер-цистерна является ближайшим аналогом к изобретению по совокупности существенных признаков.

Целью изобретения является создание надежной конструкции контейнера-цистерны при условии несоосности продольных осей контейнера и котла, которая была бы технологичной в изготовлении и не дорогой по затратам.

Это достигается за счет соответствующего взаимного расположения котла и рам, особой конструкции элементов крепления котла к рамам, оригинальных решений конструктивного исполнения соединений.

Цель достигается в контейнере-цистерне, содержащем цилиндрический котел с днищами, имеющий продольную ось, две прямоугольные торцовые рамы, через центры которых проходит продольная ось контейнера, не совпадающая с продольной осью котла, имеющие верхние и нижние поперечины, вертикальные стойки с закрепленными по углам грузозахватными элементами и верхние и нижние диагональные распорки, соединяющие вертикальные стойки с поперечинами, переходные обечайки, связанные посредством сварного соединения с днищами и прямоугольными торцовыми рамами, попарно расположенные с каждой стороны котла четыре опорные балки, закрепленные на нижних углах торцовых рам и котле, охватывающие котел армирующие кольца и контактные элементы, продольная ось его котла расположена ниже и параллельно продольной оси контейнера, каждая переходная обечайка выполнена в виде усеченного конуса, обращенного меньшим диаметром к днищу, а большим диаметром закрепленного на вертикальных стойках, нижней поперечине и диагональных распорках, причем верхняя и нижняя поперечины и диагональные распорки каждой рамы смещены относительно центров грузозахватных элементов внутрь контейнера до совмещения в одну плоскость с боковыми поверхностями вертикальных стоек, при этом в местах контактов диагональных распорок с вертикальными стойками и нижней поперечиной и на длине дуги между местами примыкания конуса к верхним диагональным распоркам на поверхности конуса со стороны наибольшего диаметра выполнены  -образные вырезы, каждая опорная балка прямоугольного профиля выполнена с цилиндрическим участком сопряжения с поверхностью котла и скреплена этим участком с котлом через перекрывающую указанный участок прокладку, толщина которой больше толщины стенки опорной балки, а кривизна соответствует кривизне наружной цилиндрической поверхности котла, причем его армирующие кольца выполнены незамкнутыми и размещены в зонах стандартных мест контактов с охватом котла сверху до упора в контактные элементы, а его опорные балки в одной паре направлены навстречу друг другу и соединены между собой встык, а с котлом через одну прокладку, при этом верхняя и нижняя поперечина, диагональные распорки его торцовых рам, а также опорные балки выполнены из элементов одинакового профиля.

-образные вырезы, каждая опорная балка прямоугольного профиля выполнена с цилиндрическим участком сопряжения с поверхностью котла и скреплена этим участком с котлом через перекрывающую указанный участок прокладку, толщина которой больше толщины стенки опорной балки, а кривизна соответствует кривизне наружной цилиндрической поверхности котла, причем его армирующие кольца выполнены незамкнутыми и размещены в зонах стандартных мест контактов с охватом котла сверху до упора в контактные элементы, а его опорные балки в одной паре направлены навстречу друг другу и соединены между собой встык, а с котлом через одну прокладку, при этом верхняя и нижняя поперечина, диагональные распорки его торцовых рам, а также опорные балки выполнены из элементов одинакового профиля.

Размещение котла по возможности ближе к плоскости, проходящей через основания нижних угловых грузозахватных элементов обеспечивает снижение напряжений в наиболее нагруженных нижних частях рам благодаря уменьшению расстояния от центра тяжести котла до мест закрепления грузозахватных элементов, следствием чего является снижение в них изгибающих моментов от действия инерционных сил.

Более равномерное (по сравнению с ближайшим аналогом) снятие нагрузки с котла и передача ее на торцовые рамы достигаются выполнением переходной обечайки в виде усеченного конуса, большим диаметром закрепленного одновременно на вертикальных стойках, нижней поперечине и диагональных распорках рамы. Увеличение длины сварного шва в результате этого обеспечивает повышение прочности скрепления переходной обечайки с рамой и сокращение длин диагональных распорок.

При диаметре котла, соизмеримом с шириной рамы, одновременное соединение переходной обечайки с вертикальными стойками, нижней поперечиной и диагональными распорками может быть достигнуто при нулевом угле конусности.

Существенная разница в воздействии нагрузок на верхние и нижние части рам в условиях эксплуатации при значительно более низкой степени нагружения верхних частей позволяет выполнить в обечайках со стороны рам глубокие  -образные вырезы на длину дуги между верхними диагональными распорками и, тем самым, снизить вес контейнера-цистерны.

-образные вырезы на длину дуги между верхними диагональными распорками и, тем самым, снизить вес контейнера-цистерны.

Нагрузки, приходящиеся на нижние части рам, предлагается рационально распределить между рамами с переходными обечайками и опорными балками, скрепляющими котел с нижними угловыми грузозахватными элементами. В опорных балках предусмотрены цилиндрические участки сопряжения с поверхностью котла, увеличивающие площадь контакта балок с котлом, обеспечивающие снижение контактного давления между ними и концентрации напряжений в зоне соединения.

Во избежание разрушений котла при нагрузках, значительно превышающих эксплуатационные нагрузки при продольных ускорениях (аварийная ситуация), опорные балки предложено скреплять с котлом через прокладки, величина которых превышает величину участков сопряжения опорных балок, а толщина толщину их стенок. Такое исполнение гарантирует сохранение целостности котла при превышении допустимых осевых перегрузок с разрушением опорных балок или нижних поперечных рам, что несомненно менее убыточно, чем разрушение котла с вытеканием, например, опасной и вредной жидкости.

В зависимости от условий эксплуатации и геометрии контейнера-цистерны опорные балки соединяют попарно встык для нейтрализации тангенциальных усилий в котле со стороны балок и увеличения нагрузки на элементы рамы.

При других условиях эксплуатации возможно раздельное закрепление балок на котле как под углом к его продольной оси, так и вдоль нее. В этом случае разгружаются рамы, а нагрузка на котел несколько возрастает.

Для обеспечения требований по критическому внешнему давлению потери устойчивости котла в отсутствие предохранительного вакуумного клапана в конструкции предусмотрены армирующие кольца, наибольший эффект от которых достигается при размещении их на приблизительно равных расстояниях от концов цилиндрической части котла (без днищ) и между собой. Эти места размещения колец совпадают с регламентированными местами контактов котла с шасси транспортного средства (см. Регистр СССР. Общие положения по техническому надзору за контейнерами. Правила изготовления контейнеров. Правила допущения контейнеров к перевозке и т.д. Л. Транспорт, 1984, с.78). Кольца выполняют незамкнутыми и приваривают их с охватом котла сверху до упора в контактные элементы, что при достаточной устойчивости обечайки не создает трудностей для размещения нагревательных устройств в нижней части котла.

Все перечисленное позволяет получить надежную в эксплуатации, прочную конструкцию в соответствии с поставленной задачей.

Однако при разработках крупногабаритных контейнеров особенно остро встает вопрос технологичности изготовления конструкции, унификации как можно большего числа деталей. В связи с этим и в соответствии с поставленной задачей в предложенной конструкции контактирующие между собой элементы (переходная обечайка, вертикальные стойки, диагональные распорки и поперечины рамы) своими контактными поверхностями выведены в одну плоскость, для чего поперечины рамы и диагональные распорки смещены относительно угловых грузозахватных элементов в сторону обечайки до совмещения с боковыми поверхностями вертикальных стоек. Это дает возможность избежать криволинейности торцовой поверхности обечайки и связанной с этим сложности ее изготовления, а также избежать сложности проведения сварочных работ.

Для удобства выполнения сварки предложено сделать  -образные вырезы в обечайках в местах контактов вертикальных стоек и нижней поперечины с диагональными распорками в рамах.

-образные вырезы в обечайках в местах контактов вертикальных стоек и нижней поперечины с диагональными распорками в рамах.

Чтобы упростить номенклатуру профилей, облегчить подготовку и организацию производства и тем самым снизить затраты на производство контейнера-цистерны, предложено верхние и нижние поперечины и диагональные распорки рам, а также опорные балки выполнить из элементов одинакового профиля. Это обеспечивается возможностью варьирования в конструкции величиной несоосности, конусностью переходных обечаек, местом соединения опорных балок с котлом, прочностью используемых материалов, геометрией профиля балок и толщинами.

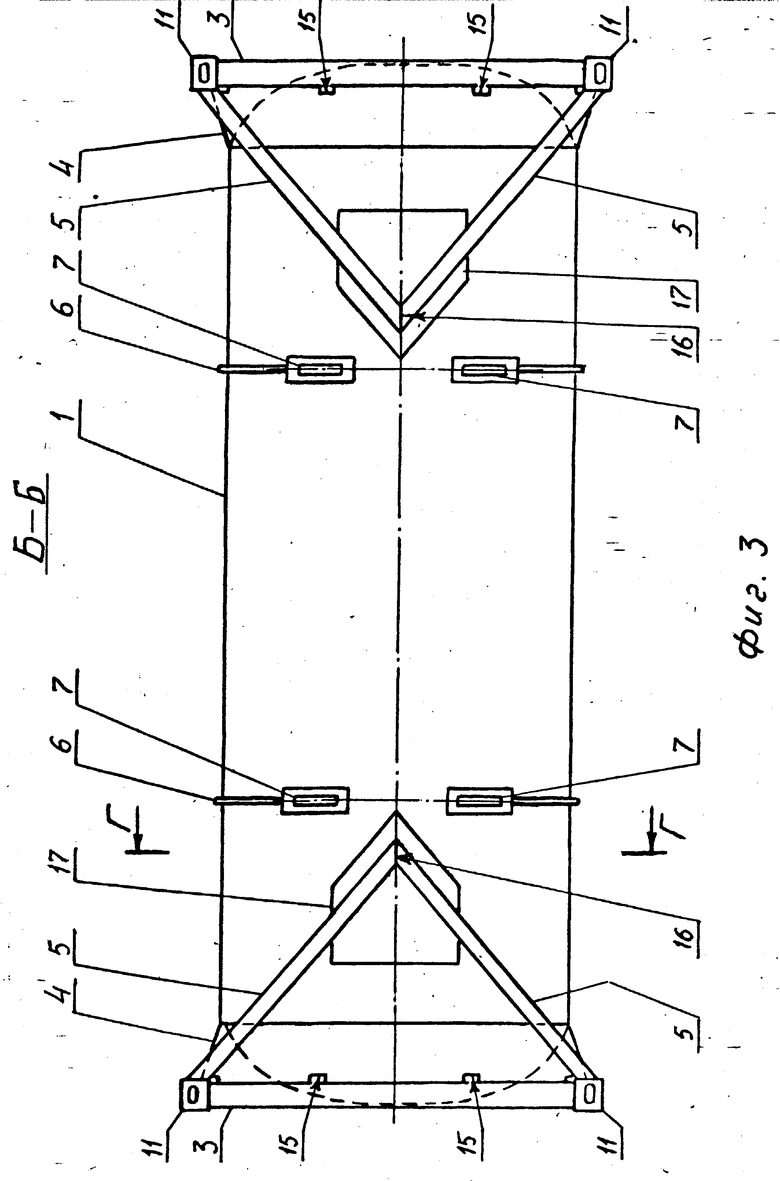

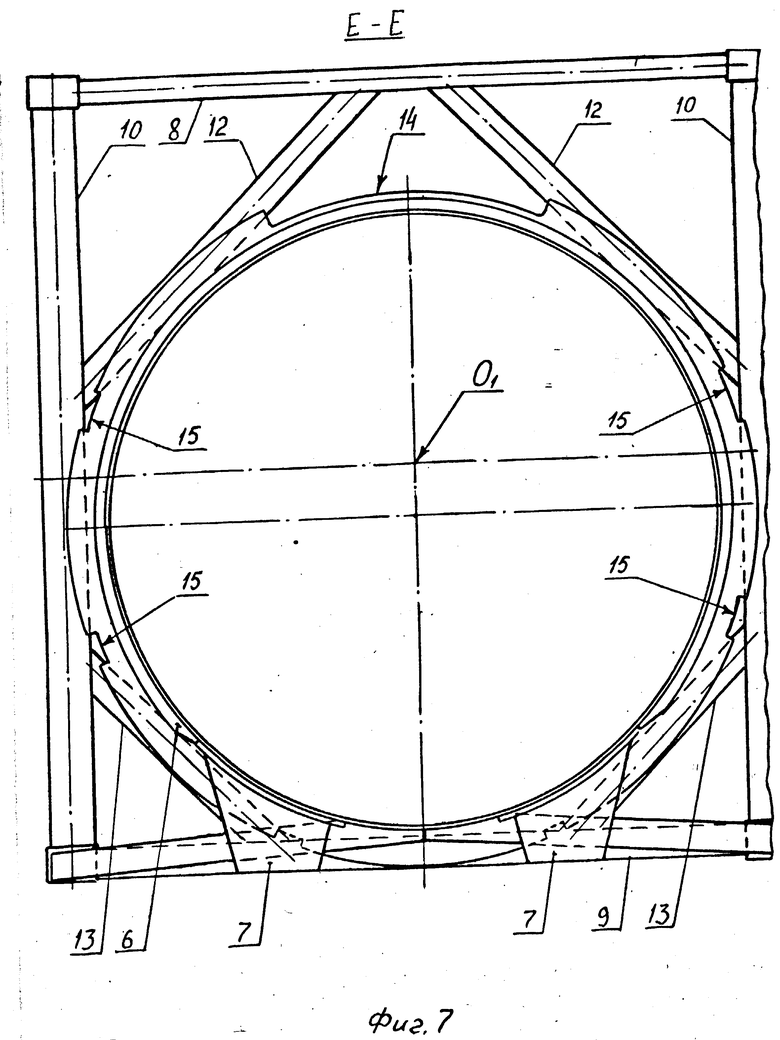

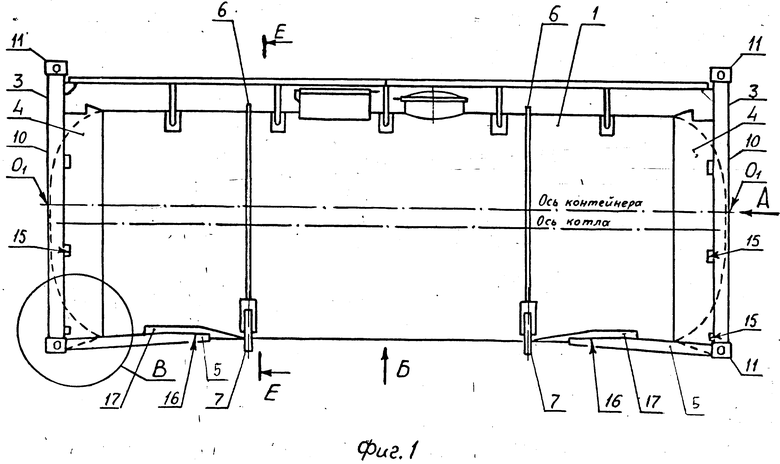

На фиг. 1 представлен контейнер-цистерна, общий вид, на фиг. 2 - контейнер-цистерна, вид сбоку (вид А), на фиг. 3 контейнер-цистерна, вид снизу (вид Б), на фиг. 4 вариант выполнения контейнера-цистерны, вид снизу, на фиг. 5 разрез Г-Г на фиг. 3, на фиг. 6 разрез Д-Д на фиг. 4, на фиг. 7 разрез Е-Е на фиг. 1, на фиг. 8 вид В на фиг. 1.

Контейнер-цистерна содержит имеющий продольную ось котел 1 с двумя днищами 2, две прямоугольные торцовые рамы 3, через центры О1 которых проходит продольная ось контейнера, переходные обечайки 4, связанные с днищами 2 и рамами 3 посредством сварного соединения, опорные балки 5, попарно размещенные с обеих сторон котла 1 и скрепляющие котел 1 с рамами 3, армирующие кольца 6 и контактные элементы 7.

Продольная ось котла 1 не совпадает с продольной осью контейнера, она расположена ниже и параллельно продольной оси последнего.

Каждая прямоугольная торцовая рама 3 содержит верхнюю и нижнюю поперечины 8 и 9, две вертикальные стойки 10 закрепленные по углам грузозахватные элементы 11 и верхние и нижние диагональные распорки 12 и 13, соответственно.

Верхняя и нижняя поперечины 8 и 9 и диагональные распорки 12 и 13 каждой торцовой рамы 3 смещены относительно грузозахватных элементов 11 внутрь контейнера до совмещения в одну плоскость с боковыми поверхностями вертикальных стоек 10.

Каждая из обечаек 4 выполнена в виде усеченного конуса, меньшим диаметром обращенного к днищу 2, а большим диаметром закрепленного на раме 3, а именно, на ее вертикальных стойках 10, нижней поперечины 9 и диагональных распорках 12 и 13.

Каждая обечайка 4 не скреплена с верхней поперечиной 8 торцовой рамы 3, и на длине дуги между соседними верхними диагональными распорками 12 она имеет глубокий  -образный вырез 14.

-образный вырез 14.

В местах контактов диагональных распорок 12 и 13 с вертикальными стойками 10 и нижней поперечиной 9 на усеченном конусе каждой переходной обечайки 4 со стороны его наибольшего диаметра выполнены неглубокие  -образные вырезы 15 (фиг. 1-7).

-образные вырезы 15 (фиг. 1-7).

Опорные балки 5 имеют прямоугольный профиль, расположены попарно с каждой стороны котла 1, закреплены на нижних углах торцовых рам 3 и котле 1.

Каждая опорная балка 5 имеет цилиндрический участок сопряжения 16 с поверхностью котла 1 и скреплена этим участком 16 с котлом 1 через прокладку 17, величина которой превышает величину участка сопряжения 16, ее толщина больше толщины стенки опорных балок 5, а кривизна соответствует кривизне цилиндрической поверхности котла 1.

Опорные балки 5 в одной паре могут быть направлены навстречу друг другу, соединены встык и приварены к котлу 1 через единую для обеих балок прокладку 17. Эти же балки в другом варианте выполнения могут быть расположены под углом друг к другу, не стыкуясь.

Незамкнутые армирующие кольца 6 охватывают котел 1 сверху в зонах стандартных мест контактов до упора в контактные элементы 7.

Верхняя и нижняя поперечины 8 и 9, диагональные распорки 12 и 13 каждой торцовой рамы 3, а также каждая опорная балка 5 могут быть выполнены из элементов одинакового профиля одного сортамента.

Вертикальные стойки 10, воспринимающие основную нагрузку, выполняют из более крупного профиля.

Опытный образец контейнера-цистерны, изготовленный с использованием нового технического решения, прошел испытания; результаты испытаний положительные.

Чертежи контейнера-цистерны, предназначенного для серийного производства, прошли регистрацию в Госрегистре РФ.

Таким образом, новое техническое решение позволяет повысить эксплуатационную надежность контейнера-цистерны, обеспечить технологичность его изготовления, снизить затраты на его производство, подтверждает целесообразность и эффективность его промышленного применения. Оно соответствует и критерию изобретения "промышленная применимость", т.е. уровню изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР-ЦИСТЕРНА | 2001 |

|

RU2194660C2 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1999 |

|

RU2143992C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2001 |

|

RU2215677C2 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1997 |

|

RU2115606C1 |

| Контейнер-цистерна | 2021 |

|

RU2762434C1 |

| Контейнер-цистерна | 2022 |

|

RU2781502C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 1999 |

|

RU2155152C1 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2004 |

|

RU2259312C1 |

| Грузовой контейнер | 1983 |

|

SU1237077A3 |

| КОНТЕЙНЕР-ЦИСТЕРНА | 2015 |

|

RU2621957C2 |

Использование: изобретение относится к емкостям для хранения и транспортирования жидкостей и может быть использовано на железнодорожном, автомобильном и водном транспорте. Сущность изобретения: контейнер-цистерна содержит котел 1 с днищами 2, продольная ось которого расположена ниже и параллельно оси контейнера, две прямоугольные торцовые рамы 3, переходные обечайки 4, связанные посредством сварного соединения с днищами 2 и рамами 3, опорные балки 5, попарно встык или раздельно размещенные с обеих сторон котла 1 и скрепляющие котел 1 с рамами 3 посредством выполненных в них цилиндрических участков сопряжения с поверхностью котла через прокладки 17, толщина которых больше толщины стенки опорной балки, незамкнутые армирующие кольца 6, охватывающие котел сверху до упора в контактные элементы 7. Для снижения величины напряжений в торцовых рамах котел контейнера-цистерны размещается ниже по возможности ближе к нижним грузозахватным элементам с обеспечением несовпадения продольных осей цилиндрического котла и контейнера (несоосность), при котором целесообразно использовать переходные обечайки, имеющие специфическую форму, и опорные балки, размещенные и закрепленные определенным образом. 3 з.п. ф-лы, 8 ил.

-образные вырезы, каждая опорная балка прямоугольного профиля выполнена с цилиндрическим участком сопряжения с поверхностью цилиндрического котла и скреплена этим участком с цилиндрическим котлом через перекрывающую указанный участок прокладку, толщина которой больше толщины стенки опорной балки, а кривизна ее соответствует кривизне наружной цилиндрической поверхности котла.

-образные вырезы, каждая опорная балка прямоугольного профиля выполнена с цилиндрическим участком сопряжения с поверхностью цилиндрического котла и скреплена этим участком с цилиндрическим котлом через перекрывающую указанный участок прокладку, толщина которой больше толщины стенки опорной балки, а кривизна ее соответствует кривизне наружной цилиндрической поверхности котла.

| Патент ЕР N 0144864, кл | |||

| Разборное приспособление для накатки на рельсы сошедших с них колес подвижного состава | 1920 |

|

SU65A1 |

Авторы

Даты

1997-02-10—Публикация

1995-07-25—Подача