Область техники

Данное изобретение относится к способу получения стабилизированных не окрашенных продуктов анионной полимеризации. В частности, данное изобретение относится к способу получения стабилизированного неокрашенного каучука с использованием в процессе регенерации полимера эпоксидированного масла соевых бобов и неодекановой кислоты.

Предпосылки к созданию изобретения

Известны полимеризационные процессы для получения полимерных продуктов анионной полимеризации, таких как литий-бутадиеновый каучук, стирол-бутадиеновый каучук и бутадиен-стирол-изопреновый каучук. Известно также, что для уменьшения естественной деградации и возникающего обесцвечивания полимера к полимерной основе после полимеризации можно добавлять такие стабилизаторы, как антиоксиданты.

Необходимость сохранения бесцветного продукта особенно важна для бутадиенового каучука или стирол-бутадиенового каучука при использовании их в качестве ударопрочного полистирола (УППС). Распространенной антиоксидантной системой, используемой, например, в производстве литий-бутадиенового каучука, является трис(нонилфенол)фосфит (ТНФФ) в сочетании с фенольными антиоксидантами, такими как Ирганокс 1076. Однако в ходе совершенствования производственных процессов с целью уменьшения или исключения из них вредных для здоровья материалов разрабатываются и испытываются альтернативные антиоксидантные системы.

Известно, что Ирганокс 1520, являющийся пространственно затрудненным фенолом, придает полимеру желаемые свойства и снижает его деградацию до уровня, сопоставимого с действием современных антиоксидантных систем. Однако ранее было известно (патент США 3658743), что пространственно затрудненные фенолы, используемые в качестве антиоксиданта, могут вызвать обесцвечивание. В ходе процесса регенерации примеси недостаточно чистого Ирганокса 1520 могут образовать цветные комплексы, что приводит к образованию окрашенного каучука. Полимер, обработанный и регенерированный с использованием только Ирганокса 1520 низкой степени очистки, не обеспечивает получение продукта, который остается бесцветным после термического старения (упоминаемый здесь как продукт с "сохраненной бесцветностью").

Имеются три марки Ирганокса 1520, отличающиеся по степени очистки. Для удаления или уменьшения высококипящих и низкокипящих примесей в неочищенном Ирганоксе 1520 используют дистилляцию, требующую больших энергетических затрат. Продукт с относительно низким содержанием примесей (таких, как обладающие неприятным запахом меркаптаны) известен как Ирганокс 1520 марки Л. Продукт с относительно высоким содержанием примесей предложен в виде Ирганокса 1520 марки Д и в дальнейшем может быть очищен, давая Ирганокс 1520 Л. Кроме того, Ирганокс 1520 Л обрабатывают эпоксидированным маслом соевых бобов для дальнейшего удаления примесей, таких как меркаптаны, с целью снижения запаха. Такой продукт известен как Ирганокс 1520 марки ЛР.

Сущность изобретения

Предложен усовершенствованный способ регенерации полимера, позволяющий получать полимерный продукт анионной полимеризации с сохраненной бесцветностью, такой как полибутадиеновый полимер, бутадиен-стирольный сополимер в растворе или бутадиен-стирол-изопреновый сополимер. Регенерированный полимер имеет предпочтительные характеристики известных полимерных продуктов и устойчив к деградации, включая обесцвечивание, в соответствии с промышленными и коммерческими предпочтительными стандартами.

В предпочтительном способе осуществления изобретения для регенерации полимера из основы в процессе полимеризации, инициируемой алкиллитием, полимерную основу ингибируют, промывают, стабилизируют, коагулируют, очищают и сушат. Регенерация включает добавление ингибитора к полимерной основе, отмывку водой остатка катализатора от полимера, прибавление антиоксиданта Ирганокс 1520 к основе для стабилизации полимера, прибавление эпоксидированного масла соевых бобов для придания полимеру устойчивости к обесцвечиванию, коагуляцию, освобождение от легких примесей и высушивание полимера. В процессе регенерации при отмывке катализатора и коагуляции полимера регулируют величину рН основы в пределах от примерно 3 до примерно 7, предпочтительно от примерно 6 до примерно 7. В альтернативном способе эпоксидированное масло соевых бобов перед прибавлением к полимерной основе можно обработать Ирганоксом 1520 - 4,6-бис(октилтиометил)-о-креозолом.

Данное изобретение раскрывает также продукт, получаемый в процессе анионной полимеризации. Полимер отделяют от продукта полимеризации с применением способа регенерации, включающего этап добавления ингибитора, этап отмывки катализатора, этап прибавления антиоксиданта, этап коагуляции и отделения примесей. На этапах отмывки катализатора и коагуляции величину рН выдерживают в пределах от примерно 3 до примерно 7, предпочтительно от примерно 6 до примерно 7. Этап ингибирования состоит в прибавлении органической кислоты формулы RCOOH, в которой R означает органический радикал, состоящий предпочтительно из 3-30 атомов углерода, предпочтительнее из 3-20 атомов углерода и наиболее предпочтительно из 3-15 атомов углерода. Предпочтительным ингибитором является неодекановая кислота. Антиоксидантом является Ирганокс 1520 и эпоксидированное масло соевых бобов, причем Ирганокс 1520, содержащий не удаленные ранее примеси, без добавления эпоксидированного соевого масла привел бы к получению окрашенного полимерного продукта. Коммерчески доступен Ирганокс 1520 с различной степенью очистки. Следует отметить, что примеси удаляются производителем, а в данном изобретении термины "удаление" и "удаленные" по отношению к примесям в Ирганоксе 1520 означают снижение уровня побочных продуктов или примесей и не обязательно продукт, из которого удалены все побочные вещества или примеси.

Предпочтительная форма осуществления данного изобретения

Полимер, регенерированный в соответствии со способом по данному изобретению, по существу является бесцветным и остается таковым после термического старения в течение обычного для полимера срока хранения. Сохраненный бесцветный продукт в контексте настоящего изобретения обладает стабильностью и сохранностью, включая бесцветность после термического старения, сопоставимую с бесцветностью, достигнутой для полибутадиенового полимера, регенерированного с применением предпочтительного в настоящее время Ирганокса 1076 (пространственно затрудненного фенольного стабилизатора от фирмы Сиба Гейги) и ТНФФ (триснонилфенилфосфита). Способ описан для процесса полимеризации литий-бутадиена и процесса полимеризации стирол-бутадиена в растворе, хотя способ регенерации полимера по данному изобретению не ограничен только этими процессами.

Полимерная основа, полученная анионной полимеризацией, такой как полимеризация литий-бутадиена и полимеризация стирол-бутадиена в растворе, первоначально содержит "живой" полимер. Для остановки процесса полимеризации к живой полимерной основе прибавляют ингибитор.

Предпочтительным ингибитором является неодекановая кислота, добавляемая в количестве, превышающем или равном молярному количеству литиевого инициатора полимеризации. Предпочтительным молярным соотношением неодекановой кислоты и лития является 1,5.

Отмывку катализатора и нейтрализацию проводят для того, чтобы удалить из полимера остаток лития. Этот этап осуществляется путем (1) прибавления 5-100% весовых (по отношению к основе) дистиллированной воды, (2) интенсивного перемешивания и (3) прибавлением водорастворимой кислоты, примерами которой без ограничения являются серная кислота, соляная кислота или, предпочтительно, лимонная кислота. Количество прибавляемой кислоты устанавливают в зависимости от значения рН для того, чтобы отмывка катализатора проходила в среде от слабокислой до нейтральной при значениях рН от примерно 3 до примерно 7 и предпочтительно от примерно 6 до примерно 7. Молярное количество соляной кислоты по отношению к молярному количеству лития, использованного в качестве инициатора полимеризации, составляет 1,5, молярное количество серной кислоты - 0,5-0,75, лимонной кислоты - 0,3-0,5. В качестве .альтернативы на этапе (1) дистиллированная вода может прибавляться в интервале 5-50% весовых или 5-25% весовых (по отношению к полимерной основе).

В качестве антиоксиданта к полимеру прибавляют Ирганокс 1520 любой марки и эпоксидированное масло соевых бобов:

к полимерной основе может быть добавлен Ирганокс 1520 Д или коммерчески доступный Ирганокс 1520 Л и, например, примерно 200% весовых (по отношению к антиоксиданту) эпоксидированного масла соевых бобов. Эпоксидированное масло соевых бобов может быть добавлено в смеси с Ирганоксом 1520 Д либо Ирганоксом 1520 Л или отдельно. Количество необходимого эпоксидированного масла соевых бобов зависит от выбранного антиоксиданта.

Ирганокс 1520 Д или Ирганокс 1520 Л могут быть также предварительно обработаны примерно 4% эпоксидированного масла соевых бобов, и неочищенный продукт реакции добавлен к полимерной основе. Количество необходимого эпоксидированного масла соевых бобов зависит от марки выбранного антиоксиданта.

К полимерной основе может быть также добавлен коммерчески доступный Ирганокс 1520 ЛР. Ирганокс 1520 ЛР содержит остаточные количества эпоксидированного масла соевых бобов.

Полимер подвергают коагуляции. В ходе коагуляции тщательно контролируют рН и отделение примесей. При необходимости для поддержания величины рН в интервале от 3 до 7 или предпочтительнее от 6 до 7 прибавляют дополнительное количество такой кислоты, как серная, соляная или, предпочтительно, лимонная.

Коагулированный полимер подвергают отпариванию для удаления непрореагировавшего мономера и остатков растворителя. При необходимости для поддержания величины рН в интервале от 3 до 7 или, предпочтительнее, от 6 до 7 прибавляют дополнительное количество такой кислоты, как серная, соляная или предпочтительно лимонная. Освобожденный от примесей полимер сушат при нагревании и на воздухе.

Способ по данному изобретению применяется для получения полимера, такого как полибутадиеновый каучук или стирол-бутадиеновый каучук в растворе, с целью обеспечения бесцветного продукта в тех случаях, когда необходима сохраненная бесцветность, как при применении ударопрочного полистирола.

Одним из преимуществ настоящего изобретения является разработка способа с применением пространственно затрудненного фенольного стабилизатора в сочетании с неодекановой кислотой и другими заявленными элементами системы регенерации, но без добавления ТНФФ, для получения продукта с сохраненной бесцветностью, сопоставимого по своим свойствам с известными полимерами, полученными с применением Ирганокса 1076 и ТНФФ. Преимущество применения эпоксидированного масла соевых бобов особенно очевидно при использовании его в сочетании с Ирганоксом 1520 низкой степени очистки, производить который дешевле, чем сорта с более высокой степенью очистки, такие как Ирганокс 1520 Л и Ирганокс 1520 ЛР.

Предполагается, что следующие далее примеры иллюстрируют способ и преимущества по данному изобретению, никоим образом его не ограничивая.

Примеры

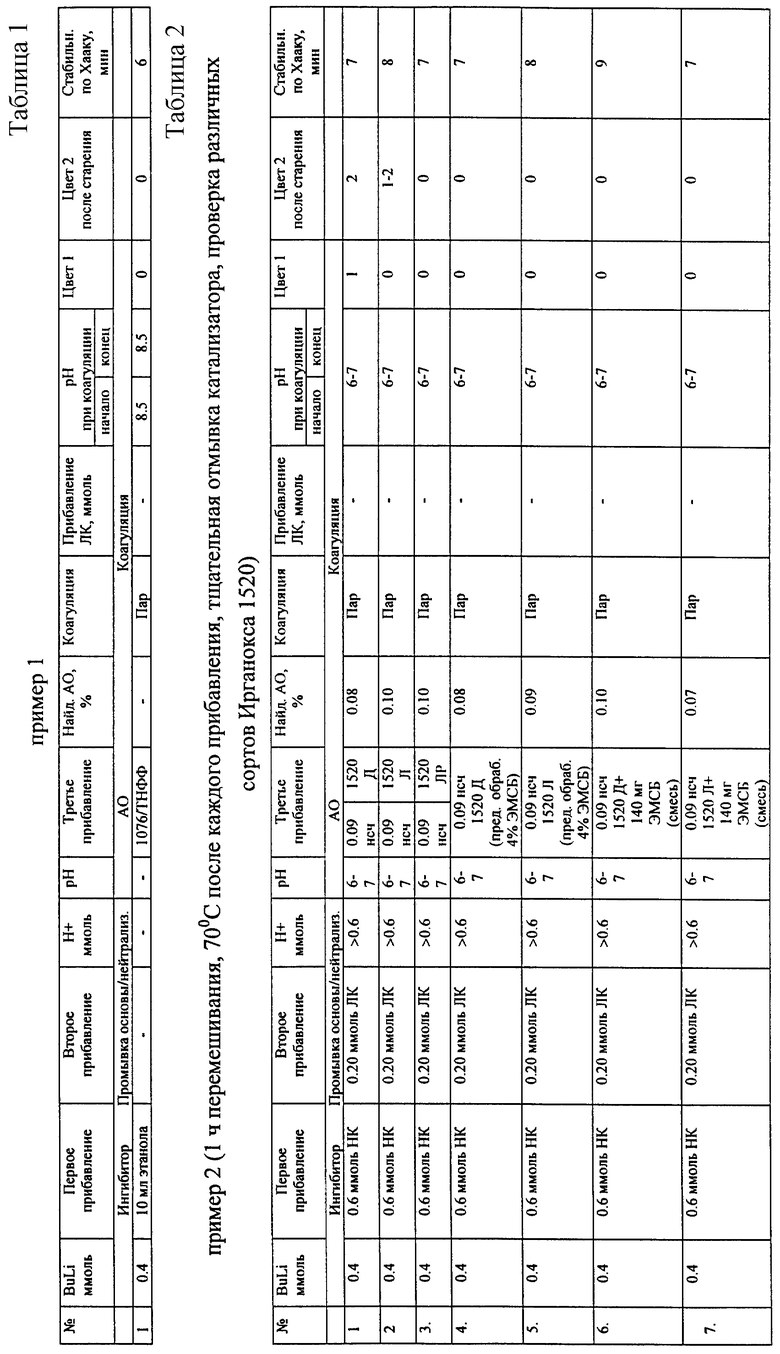

Пример 1 (прототип)

Этот эксперимент приводится в качестве сравнительного примера, в котором для получения литий-бутадиенового каучука использовали методику прототипа антиоксидантную систему в виде смеси Ирганокс 1076-ТНФФ. Полимеризацию 85 г бутадиена-1,3 в 415 г сухого н-гексана начинали с прибавления раствора 0,4 ммоль бутиллития в 5 г н-гексана. Реакцию проводили в герметичном реакционном сосуде на 1,5 л в атмосфере инертного газа в течение 3 часов при 70oС при постоянном встряхивании.

Живую полимерную основу ингибировали путем прибавления 10 мл этанола. Смесь Ирганокса 1076 и ТНФФ вносили в основу при перемешивании. Коагуляцию паром проводили в течение 1 часа при 100oС. Влажный бесцветный полимер регенерировали и сушили в мельнице. Сухой каучук был прозрачным и бесцветным (цвет 0). После старения в течение 7 суток в термостате при 70oС цвет продукта не изменился (цвет 0). Материалы и результаты приведены в таблице 1.

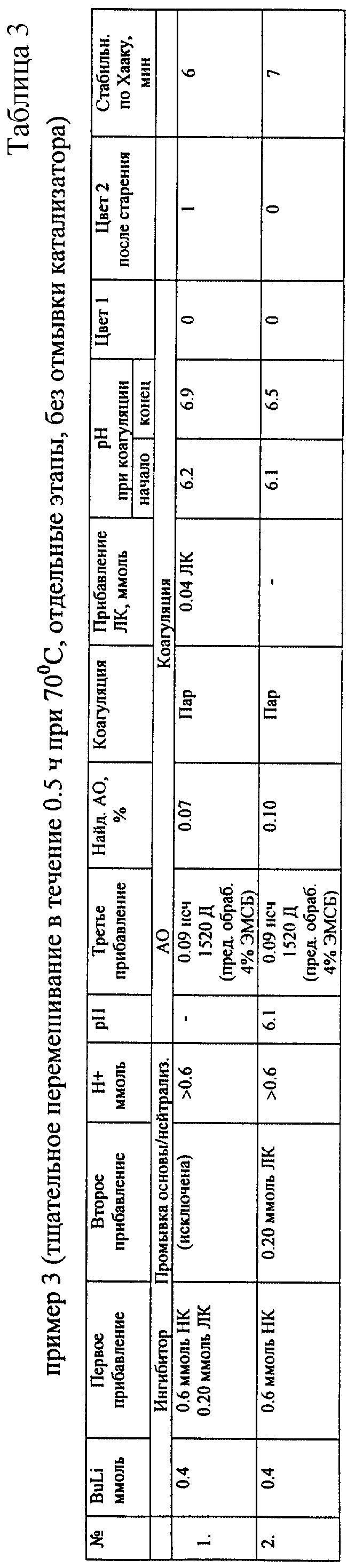

Пример 2

Полимеризацию 85 г бутадиена-1,3 в 415 г сухого н-гексана начинали с прибавления раствора 0,4 ммоль бутиллития в 5 г н-гексана. Реакцию проводили в герметичном реакционном сосуде на 1,5 л в атмосфере инертного газа в течение 3 часов при 70oС при постоянном встряхивании.

Живую полимерную основу ингибировали путем прибавления 0,6 ммоль неодекановой кислоты, затем прибавляли 0,2 ммоль лимонной кислоты. Ингибированную полимерную основу выливали в открытый химический стакан, содержащий 300 г дистиллированной воды, и интенсивно перемешивали. Периодически измеряли рН и, если значение рН превышало 7, добавляли лимонную кислоту. Воду сливали. Коагуляцию паром проводили в течение примерно 1 часа при 100oС. В ходе этого процесса периодически измеряли рН и, если значение рН превышало 7, добавляли лимонную кислоту. Влажный полимер регенерировали и сушили в мельнице. Цвет измеряли по относительной шкале в сравнении с цветовыми свойствами целевого образца полимера, применяемого в качестве УППС. Измеряли также стабильность по методике Хаака. Материалы и результаты приведены в таблице 2.

Как показано в таблице 2, эксперименты различаются в зависимости от использованной системы антиоксидантов. В экспериментах 2-1, 2-2 и 2-3 использовали соответственно Ирганокс 1520 Д, Ирганокс 1520 Л и Ирганокс 1520 ЛР. В эксперименте 2-4 в промытую основу вносили смесь, состоящую из 10 г Ирганокса 1520 Д и 0,4 г эпоксидированного масла соевых бобов, предварительно выдержанную в течение 1 часа при 120oС в открытом сосуде при постоянном встряхивании. Раствор 0,069 г (0,09 на сто частей полимера) неочищенного продукта реакции в 10 мл сухого н-гексана смешивали с отмытой основой. К стабилизированной полимерной основе прибавляли 300 мл дистиллированной воды и проводили коагуляцию паром в течение 1 часа при 100oС. Затем регенерировали влажный бесцветный полимер и сушили в мельнице в течение 3 минут при 100oС. Сухой каучук (менее 0,5% летучих примесей) был прозрачным и бесцветным (цвет 0). После старения в течение 7 суток в термостате при 70oС продукт оставался в неизмененном виде.

Эксперимент 2-5 проводили в соответствии с методикой эксперимента 2-4, за исключением того, что вместо Ирганокса 1520 Д использовали Ирганокс 1520 Л.

В эксперименте 2-6 растворяли 0,069 г Ирганокса 1520 Д в 10 мл н-гексана и смешивали с промытой основой, затем прибавляли 140 мг эпоксидированного масла соевых бобов и смешивали с промытой основой. Последующие этапы осуществляли в соответствии с методикой эксперимента 2-1.

Эксперимент 2-7 проводили в соответствии с методикой эксперимента 2-6, за исключением того, что вместо Ирганокса 1520 Д использовали Ирганокс 1520 Л.

Материалы и результаты семи экспериментов примера 2, включая измерение цветности, приведены в таблице 2. Из полученных результатов следует, что в экспериментах от 2-3 до 2-7 получен продукт нужного цвета и стабильности. Полимерный продукт в экспериментах 2-1 и 2-2, в которых использовали Ирганокс 1520 низкой степени очистки без добавления к нему эпоксидированного масла соевых бобов, имел плохие цветовые характеристики. Данные измерения цвета приведены в таблице 2.

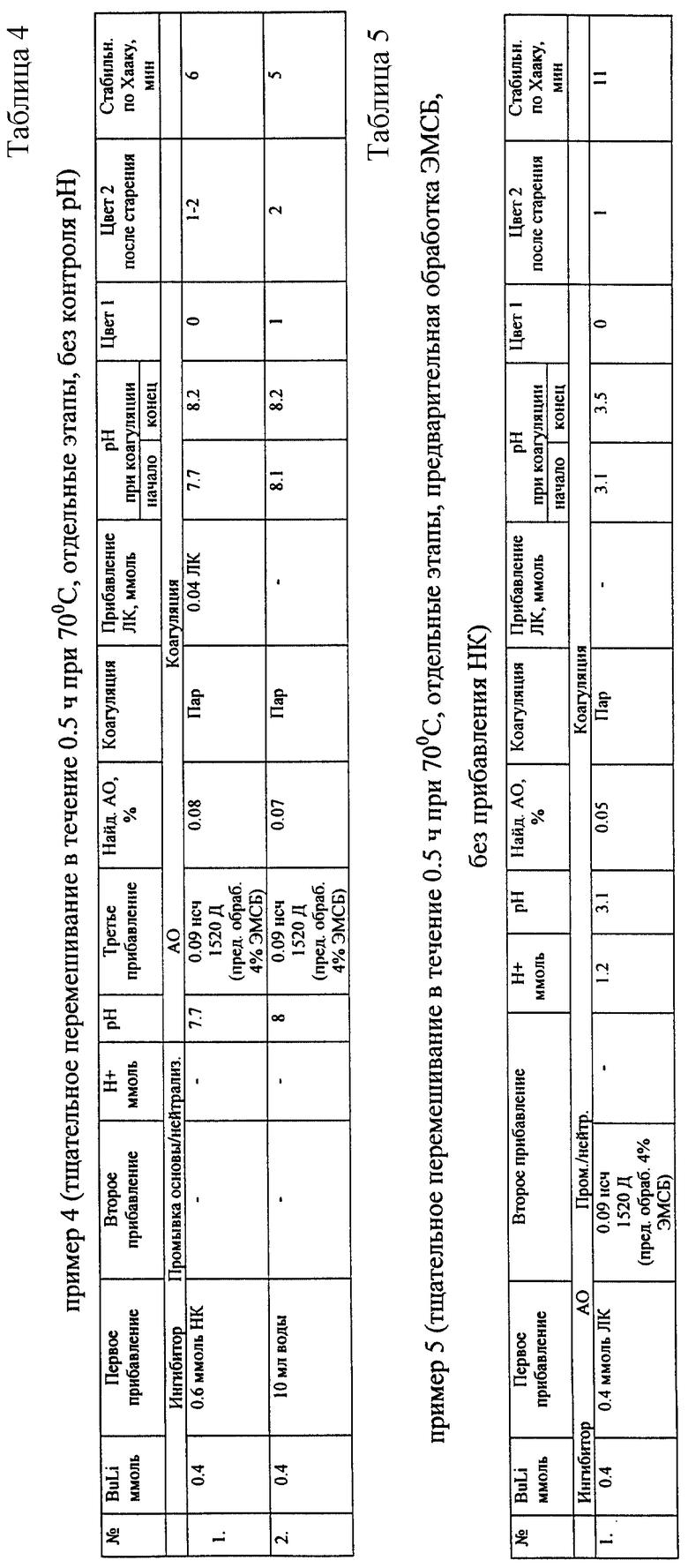

Пример 3

Эксперименты примера 3 проводили по методике эксперимента 4 примера 2. В эксперименте 3-1 этап отмывки катализатора пропускали, а на этапе коагуляции прибавляли 0,4 ммоль лимонной кислоты для того, чтобы контролировать рН. Эксперимент 3-2 проводили в значительной мере в соответствии с методикой эксперимента 2-4. Материалы и результаты экспериментов, включая измерение цветности, приведены в таблице 3. Из результатов, полученных в эксперименте 3-1, следует, что способ с исключением этапа отмывки катализатора приводит к получению продукта, приобретающего окраску после процесса старения.

Пример 4

В этом примере описан способ, осуществляемый без контроля рН. В эксперименте 4-1 этап ингибирования включал прибавление 0,6 ммоль неодекановой кислоты, лимонную кислоту не использовали для того, чтобы контролировать рН при отмывке катализатора или на этапе коагуляции. В качестве антиоксидантной системы использовали Ирганокс 1520 Д, предварительно обработанный эпоксидированным маслом соевых бобов в соответствии с методикой эксперимента 2-4. В эксперименте 4-2 в качестве ингибитора использовали воду и не контролировали рН при отмывке катализатора или на этапе коагуляции. Материалы и результаты приведены в таблице 4. В обоих процессах получали окрашенный продукт. В эксперименте 4-1 продукт окрашивался после процесса старения, в эксперименте 4-2 продукт был окрашен до и после процесса старения.

Пример 5

В этом примере описан способ без применения неодекановой кислоты в качестве ингибитора. Эксперимент проводили по методике эксперимента 2-4, за исключением того, что вместо неодекановой кислоты в качестве ингибитора использовали лимонную кислоту. Материалы и результаты приведены в таблице 5. Способ обеспечивает получение продукта с подходящим цветом до процесса старения, но с окраской после него.

Пример 6

Этот пример иллюстрирует способ, осуществляемый без добавления антиоксиданта. Эксперимент проводили в соответствии с методикой эксперимента 2, за исключением того, что не добавляли никакого антиоксиданта. Материалы и результаты приведены в таблице 6. Способ обеспечивает продукт, который имеет нужный цвет до процесса старения и после него.

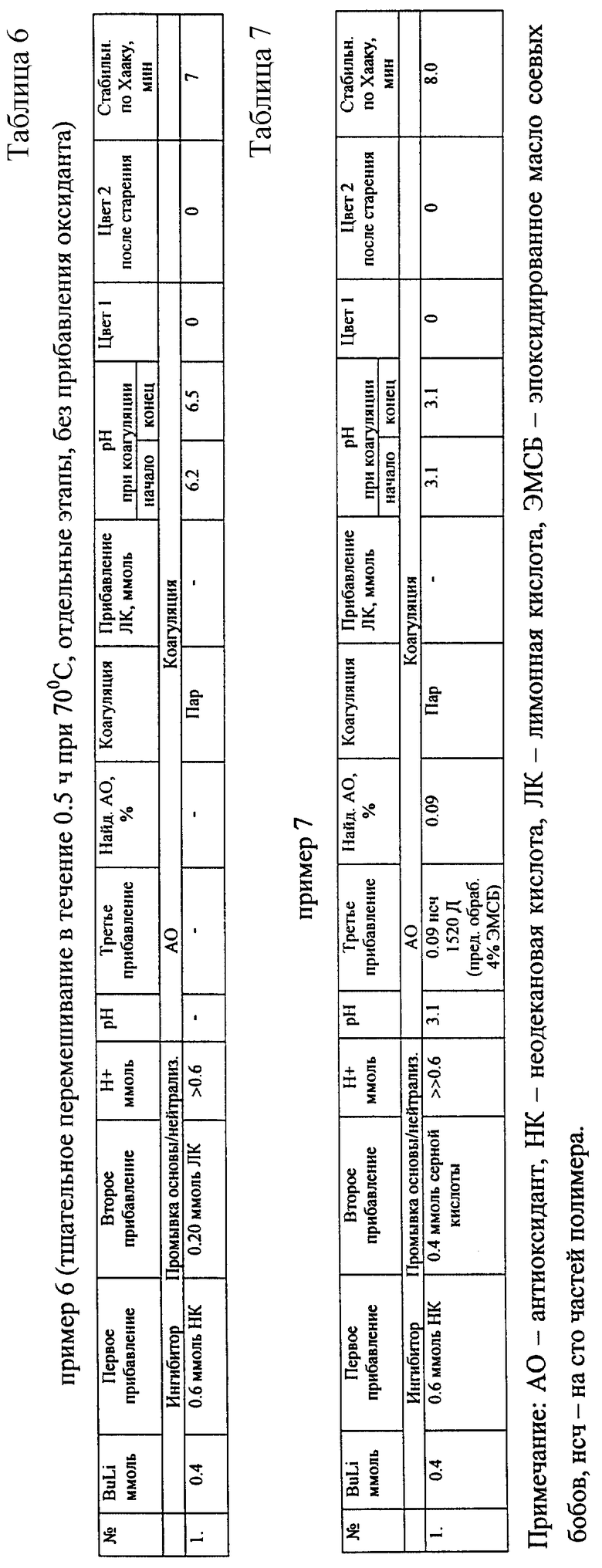

Пример 7

Эксперимент примера 7 проводили в соответствии с методикой эксперимента 2-4. Материалы и результаты эксперимента, включая определение цвета, приведены в таблице 7. Результаты, полученные в эксперименте 7, указывают на то, что серная кислота является подходящей кислотой для поддержания рН на этапе отмывки катализатора и что продукт нужного цвета получается, если рН равен 3.1.

Подразумевается, что описание изобретения и приведенные примеры являются иллюстрацией, а не ограничением настоящего изобретения и что другие варианты воплощения изобретения в пределах его сущности и сферы действия послужат дополнительным подтверждением для специалистов.

Раскрывается способ получения стабилизированного неокрашенного каучука, полученного путем полимеризации. Живую полимерную основу после полимеризации ингибируют, промывают, стабилизируют, коагулируют и сушат. Способ выделения включает прибавление ингибитора к полимеру, отмывку остатков катализатора от полимера водой, прибавление к основе Ирганокса 1520 (4,6-бис(октилтиометил)-о-крезола) в качестве антиоксиданта для того, чтобы стабилизировать полимер, прибавление к полимеру эпоксидированного масла соевых бобов для придания полимеру устойчивости против цветовой деструкции, а также включает коагуляцию и высушивание полимера. В ходе выделения на этапах отмывки катализатора и коагуляции регулируют значение рН основы в пределах примерно 3 - 7, предпочтительно примерно 6 - 7. Раскрывается также продукт по данному способу. Продукт и способ предусматривают использование предпочтительной антиоксидантной системы, которая решает техническую задачу - преодолевание проблемы безопасности, связанные с применением известных антиоксидантных систем в процессах анионной полимеризации, и в то же время обеспечивают получение полимерного продукта с превосходными характеристиками цвета и стабильности, пригодного для применения в качестве ударопрочного полистирола. 3 c. и 11 з.п.ф-лы, 7 табл.

| Электрододержатель для подводной электрокислородной резки | 1950 |

|

SU90163A1 |

| МОИСЕЕВ В.В | |||

| и др | |||

| Старение и стабилизация термоэластопластов | |||

| - М.: ЦНИИТЭНефтехим, 1974, с.4-34. | |||

Авторы

Даты

2002-12-20—Публикация

1997-12-31—Подача