1

Изобретение относится к области синтеза высокомолекулярных соединений, в частности, к получению привитых сополимеров, и может быть использовано в химической и нефтехимической промышленности.

Известен способ получения привитых сополимеров полимеризацией или сополимеризацией 5-99 вес.ч, мономеров, выбранных из группы, содержащей этиленненасыщенные соединения и иэоцианатк, в водной среде или среде оргачичесчого растворителя под действием свободно-радикальных инициаторов или катализаторов полимеризации в присутствии 1-95 вес.ч. функциональных полимеров , содержащих полимеризуемые концевые группы 1, при этом указанные группы - винильные и функциональные полимеры имеют молекулярно-весовое распределение более 1,1,

недостатком способа являются относительно низкие физико-механические свойства получаемых полимеров, т.к. наряду с привитыми полимерами образуются гомополимеры и боковые привитые полимерные звенья имеют широкое распределение молекулярных весов.

Целью изобретения является улучшение физико-механических свойств получаемых полимеров.Это достигается тем, что в известном процессе получения привитых сополимеров полимеризацией или сополимериэацией 99-5 вес.ч. мономеров, мономеров, выбранных из группы, содержащей этиленненасыщенные соединения и изоцианаты, в водной среде или среде органического растворителя под действием свободно-радикальных инициаторов или катализаторов полимеризации в присутствии 1-95 вес.ч. функциональных полимеров, содержащих полимepизye 1ыe концевые группы, в качестве последних применяют карбоцепные или алкиленоксидные полимеры, содержащие одну концевую олефиновую, эпоксидную или тиоэпоксидную группу на макромо.пекулу, с молекулярным весом 5000-50000 и молекулярно-весовым распределением 1,0-1,1.

Функциональные полимеры представляют собой монофункциональные полимеризуемые макромолекулярные мономеры общей формулы:

,,X,

где R - низшая алкильная группа.

iZh

макромолекула карбцепного или алкиленоксидного полимер положительное целое число,

n -имеющее величину, равную по меньшей мере примерно 20, а

X полимериэуемая концевая группа, содержащая звено, выбранное из ряда олефиновых, эпоксидных и тиоэпоксидных групп Этот макромолекулярный мономер имеет по существу однородное распределение молекулярных весов,так что имеющее место для него соотношение имеет величину меньше, чем примерно 1,1, где MNJV - средневесовой молекулярный вес .макромолекулярного мономера, а М - среднечислоЕой молекулярный вес макромолекулярного мономе-ра. Эти макромолекулярные мономеры получают анионной полимеризацией иль сополимеризацией этиленненасыщенных соединений и/или алкиленоксидов в присутствии,- например, алкиллитиеных катализаторов с последующим обрывом цепи взаимодер1ствием полученных живых полимеров с галоидзамещенными этиленненасыщеннымисоединениями, эпоксидами или тиоэпоксидами.

Подвергаемые анионной полимеризации мономеры включают, например, винилароматические соединения, в частности стирол, сх-метилстирол, винилтолуол и его изомеры; винилненасыщенные амиды, в частности акриламид, метакриламид, N, Ы-диалкилакриламидЕл, например N,Ы диметилакриламид; аценафталин; 9-акрилкарбазол; акрилонитрил и метакрилонитрил; алкил- и аллилакрилаты и метакрилаты, включая метил, трет . . бутилакрилаты и метакрилаты; низшие олефины, такие как этилен, пропилен, бутилен, иэобутилен, пентен, гексен и т.п.; виниловые эфиrxj алифатических карбоновых кислот, такие как винилацетат винилпропионат винилоктоат, винилолеат, винилстеарат, винилбензоат; низшие винилалкильные эфиры; виншширидины, винилпирролидоны; диены, включая изопрен и бутадиен. Предпочтительными этиленненасыщенными соединениями являются сопряженные диены, содержащие 1-12 атомов углерода на молекулу, и винилзамещенные ароматические углеводороды, содержащие до 12 атомов углерода.

Полученный макромолекулярный мономер может быть смешан с подходящим мономером и катализатором полимеризации для того, чтобы можно было провести прививочную сополимеризацию в той же системе, в которой был получен макромолекулярный мономер, при условии, что р.створитель и материалы, присутству;сщие в реакторе для получения.макромолекулярного мономера не будут служить ядами для катализатора или оказывать неблагоприятное

влияние на процесс прививочной сополи1меризации. Таким образом, необходим тщательный выбор растворителя и очистка системы реактора при процессе получения макромолекулярного мономера, так как это может привести к значительной экономии при производстве привитых сополимеров.

В качестве исходных мономеров, которые подвергают ПРИВИТОЙ cono-i лимеризации с вышеописанными макромолекулярными мономерами предпочтительно используют:

ct-олефины, общей формулы , где R - водород, алкильный или арильный радикал С -С , смесь этилена и пропилена, бутадиена и/или изопрена, виниловые мономеры, типа акриловой кислоты, метакриловой кислоты, алкильных сложных эфиров акриловой и метакриловой кислот, акрилонитрила, метакрилонитрила, aкpилa vlидa, метакриламида, N,N-диметилакриламида, хлористого винила, хлористого винилидена,цианида винилидена, винилацетата, винилпропионата, винилхлорацетата, малеинового и фумарового ангидридов, малеиновой и фумаровой кислот и их сложных эфиров.

Получаемые продукты представляют собой термопластичные привитые сополимеры, состоящие из сополимерной основной цепи, содержащей множество непрерываемых повторяющихся звеньев основного поли1мера, и, по меньшей мере, одно сополимеризованное в единое целое звено на цепь основного полимера, имеющую химический связанный с ней линейный полимер, образующий сополимеризованную боковую цепь, привитую к основной цепи, причем каждая из полимерных боковых цепей имее по существу, один и тот же молекулярный вес и полимерная боковая цепь химически связана только с одним ОСНОВНЫ1-1 полимером.

Привитые сополимеры,относятся к

структуре типа

если лишь одна боковая цепь сополимеризована с основным полимером . Однако, в том случае, когда свыше о;п.ной боковой цепи сополимеризовано с основным полимером, привитой сополимер может быть охарактеризован, как имеющий гребенчатую структуру, которая может быть описана следующим образом с-с-с-в-с-с-с-в с-с-с-в-с-с-с

а

II

ааа

где а представляет собой по существу линейный, имеющий однородный молекулярный вес полимер,. HJTH г:ополимер, имеющий достаточный молекулярный вес для того, чтое)Ы проявились

физические свойства по меньшей мере одного из по существу линейных полимеров; в представляет собой прореагировавшую или полимеризовэнную концевую группу, химически связанную

с боковой цепью

, которая заполимеризована в единое целое со скелетным, полимером, а с представляет собой скелетный полимер, имеющий непрерываемые сегменты достаточного молекулярного веса, для того чтобы проявились физические свойства данного полимера.

, Основная цепь привитых сополимеров, предпочтительносостоит из по меньшей мере примерно 20 непрерываемых повторяющихся мономерных звеньев в каждом сегменте. Найдено, что это условие приводит к получению привитого сополимера со свойствами полимера. Другими словами, присутствие сегментов, содержащих по меньшей мере примерно 20 непрерываемых повторяющихся кюномерных звеньев, дает возможность получить привитые сополимеры с физическими свойствами присущими этому полимеру, такими, как точка плавления ) и структурная целостность.

Сегменты скелетного полимера химически связанных, имеющих раздельные фазы, термопластичных привитых сополимеров получают из исходных мономеров, выбранных из группы этиленненасыщенных соединений и изоцианатов.

Полимерные боковые цепи, имеющие по существу однородный молекулярный вес, представляют со.бой линейные полимеры и сополимеры и образ тотся из макромолекулярных мономеров, описанных вьаае. Желательно, чтобы являющийся боковой цепью полимер был отличным от полимера, являющегося скелетной цепью.

Рекомендуется, чтобы по меньшей мере один сегмент полимера служаще1ЧЭ боковой цепью, привитых сополимеров имел молекулярный вес, достаточный для проявления благоприятных свойств соответствующего полимера. Другими словами, должны проявляться такие свойства полимера, образующего боковую цепь, как температура стеклования fore,v. Как правило, средний молекулярный вес сегмента полимерных боковых цепей, необходимый для проявления физических характеристик полимера, должен находиться в интервале между примерно 5000 и 50000.

Контроль структуры привитого сополимера может быть осуществлен любым из способов; определением соотношения между реакционными способностями макромолекулярного мономера и второго мономера ро время реакции сополимеризации, причем может быть получен чистый привитой сополимер, не содержащий

примесей гомополимеров; регулированием скорости прибавления мономеров во время сополимеризации макромолекулярного мономера и второго мономера, что дает возможность контролировать расстояние между боковыми цепями в полимерной структуре; размеры привитой цепи могут быть заранее установлены и проконтролированы на стадии анионной полимеризации, служащей

0 для приготовления макромолекулярного мономера.

Сополимеризация полимеризуемых макромолекулярных мономеров с сомономерами может быть приведена в широком интервале соотношений. Вообще

5 говоря, для того, чтобы создать химическую связь по меньшей мере одной из полимерных боковых цепей однородного молекулярного веса с каждым скелетным полимером требуется достаточ0ное точное количество макромолекулярного мономера, с тем чтобы было оказано заметное влияние на свойства привитого сополимера. В связи с тем, что молекулярный вес полимеризуемого

5 макромолекулярного мономера, как правило, превышает молекулярный вес полимеризуемых сомономеров, можно пользоваться сравнительно небольишм коjT jecTBOM полимеризуемого макромоле0кулярного мономера. Однако, химически связанные, имеющие раздельные фазы/ привитые сополимеры.могут быть приготовлены путем сополимеризации смеси, содержбцдей вплоть до 95% по

5 весу ИЛ15 даже волее, полимеризуемых макромолекуляркых мономеров, хотя рекомендуется пользоваться смесями, содерисащими вплоть до 60% по весу полимериэувмого макромолекулярного мономера. Другими словами, смолообразо0вание, термопластичные, имеющие раздельные фазы привитые сополимеры, содержат от 1% до 95% по весу полимернзуемого макромолекулярного мономера, имеющего узкий интервал распределения

5 молекулярных весов (например, соотношение ,/MT составляет величину, меньшую, чем 1,1) и от 99% до примерно 5% по весу сополимеризуемого семеномера.

0

Полимеризуемые макромолекулярные мономеры сополимеризуются с описанньми выше сбмономерами блочным образом, в растворе, водной суспензии и водной эмульсии, то есть в системах,

5 подходящих для индивидуального полимеризуемого макромолекулярного мономера, его концевой группы и применяемого сомономера. При использовании катализатора, следует пользоваться

0 полимеризационной средой, приемлемой Для данного катализатора. Так, например, маслорастворимые или растворимые в растворителях перекиси, тгишо, как перекись бензоила, обычно яв.чпют5гя эффективньми при сополимернзании

полные ри 3 у S мс) го ма к ромол ак у л я рн о го мономера с этиленненасыщенньл и G-OMO-номерами и при проведении сополимеризации блочным способом, в растворе органических растворителях , гаиих , как бензол; циклогексан, гексак,толуол, ксилол и т а д., нлк Б воднгзй суспензии. Такие водорастворимыа перекиси, как персульфата натрия, келкя; лития и аммония и т.д.-, весьма полеакы при полимерязации з водной суспен-аии и в эмульсии. При сополимеризации многих полимеризуемых макро молеК:улярных мономеров например, имей(дих этиленненасыщбЕПчые концевые группы,, с повторяющимся полистирольны;-, полибутадиеновым и: полиизопреиовьлй звеном, в водной суспензионной сис;теме может быть использован эмулЬ гЯрования или диспергирования., Б тт:л.ч системах, особое преимущество может быть достигнуто путем растворения в о д он е ра.с тв о ри мо г с п ол имери з уе мого макромо,пекул;;рного мономера Е п еб о,л ьшом к ОЛИ чес т;з е по дх од яще Го растворителя, такого, как Hanpnjvsepf углезодород,, При применении этого способа, сомономер ч;ополимеризуется с полимс,ризyeMMvi макромолекучярнь / MbBCiMepOM в среде растворителя,, в водной системе,, окру:;каюш,ей систему раств оритель полимер,. К а талиэа тор полимеризации выбирают таким обрагом, чтобы он был раст,воримым в органической фазе системы полимеризаци51,

Можно пользоваться различными сиетемами катализаторов для conoJrMNsepn-заиии. Индивидуальная систе а исполлауемого при сополкмеризации катсля3Eii;Opa варьирует в зависим.эсти от типа загр 7каемого мономера и KOi-nie-воп группь макромоле кулярнотч;1 моно мера„ Так., например,, при употребпекии макромолекулярного мономера., имеющего винклацетатную концевую группу наи.лу--11,:ие результаты обычно получают при применении системы свободно-радикального катализатора, С другой стороны, пр,и проведек,и« сопо-. ,пимеризад,ии с использованием загружаемого и зобути,пенового мономера с макромолекулярньм мономером,, йьчающя -:, концевую аллильную, металляг ьную игги эпоксидную группу наилучшие результаты получают при использовании спо-соба катионноЭ полимеризации,. В СБЧзн с теМ; что индивидуальные полимерйзуемые концевые группы макр.омс лекулярного мономера зависят -эт зьод1д-мого сомономера, следует пользоват:ь-с я применяемы..- для индивидуа.льного ссмономера механизмом полимеризации« Так, например,, этилен полимеризуетсл в ус;лозиях, свободнорадикального, катионного и координа,цион ного пол име ри з ац ион и о го ме.х ак и :з ма: пpoпилйfl и высшие с,--о.лефины полимериэуготся в услов тях координационной полимеризации; изобутилен .полимеризуется только в условиях свободно-радикальной и координационной по.лимеризации; стирол полимеризуется в свободно-радикальных, катионннх,., анионных и к.оординационных условиях пол-гмеризации; винилиден:;лорид полимеризуется в условиях сз о бодко-радик альн ой полиме ри з аци и; впнилфторид пс пимеризуется в усло8ИЯХ свободно-радикальной полимеризации, тетрафторэтилен полимернаует-ся в условиях свободжз-радикальной и коорд15национной по.пимеризации; простые виниловые эфиры подимеризуются в катионных и координационных условиях ,полимерр1зации; сложные виниловые эфиры полимеризуютоя Е условиях свободно-радикальной полимеризации,- эфиры акриловой и метакркловой кислоты, а Тсгкже г;крилокитрил пол име риз уюте я в условиях свободно-радикальной, анионной и коор:.п;.инационной полимеризации.

Применяемый растворитель, условия проведения реакции и скорость введения загрузки частично зависят от тип ,используемой каталитической системЫр которую применяют при. данной сополимеркзации, ,Предпочтительно, чтобы м-акромолекулярный м-ономер был padTБОри.к в используемой системе растворите ля, Hoj необходиг.юсти Е том чтсбы: з.агру саемый мономер был растворим в систе,ке растворителя. Но,, если та.кие условия имеют место при образован им сополимера,, то привитой сополимер осаждают из растворителя/ и выделяют одн11м из известиых методов „

Те/.етерс,туру и да.зление во время г,;роцесса сополимеризации варьируют н заЕиси1..-1ости с т типа применяемогс 1::.э,та.л.5.затора5 Т.ак,., при получении полиолефккоЕОй скелетной цепи ниокой плоти DC т.1-3 в УС.Г1ОВИЯХ сзободно-радикзльной noJ.rHMepMaanJ-iH следует исполь.тОватЕ. высокO€5 давление, С другой стороны., полу игемую с использоваг ием и:аталкз.аторс.,13 координационного типа, „пин ей кую ск .е.пе тк у А: noji глол ефи F-IOB у ю .цепь вьюокой пл.отности,, как правило, по.пучамт в услойиях сравнительно низких давте ПИЙ,

При при.готоклвни. привитых сополи;меров, ,ш-г. полисшефи.новьгй скелет ,:4з ттнлена и.ли .JieKa или сополиглероЕ эти.лена и пропилена вместе с макромолекуляриыммономером, рекомендуется пользоваться координациокньш КЭ.тализатором (катализаторами Циглера-Натта}„

Используемая система растворителя до10кна, предпочтительно, быть такой ке, как и применяемая ггри изготовле|.-:ии макромолекулярного мономера. К -1.с.лу растЕорителей, пригодит-гх длг; п.олуче.ния пол и с ти рольных макромолеку.пяряых ьюномеров относятся те, ко лорые растворяют полистирол. К числу

типичных растворителей для полистирола относятся циклогексак, бензол, толуол, ксилол, декалин, тетралкн и т.д.

Реакцию сополимеризации r-ioxno проводить при любой приемлемой температуре, в зависимости от кндивндуального катализатора, макромолекулярного мономера, загружаемого t oномера, образующегося привитого сополимера и используемого растворителя. Как правило, прививочная сополимеризация может быть проведена при температуре, находящейся в интервале между 10°С и , предпочтительна в пределах примерно 20 С и 100°С.

Реакцию прививочной сопопш еризации предпочтительно проводить путем помещения заранее подсчитанного количества макромолекулярного мономера, раст-воренного в подходягдем растворителе, в реактор. После этого в систеу растворителя аводят катализатор полимеризации и мономер, для TorOf чтобы вызвать реакцию прививочной сополиглеризации.

Обычно бывает желательитми получить привитой сополимерр содержащий по меньшей мере 2% макром.оггекг;лярного мономера, вмонтиров энного з скелетный полимерный материал,, ко однао, удовлетворительные результаты получают и при введении до 40 вес,% макромолекулярного MOHOMSPEI, Пред-почтительно, привитые сопо.имерь5 содержат от 5 до 20 вес. катсромол-аулярного мономера, что Пу:-1вод5гг к остижению оптимальнь--с фнзкчасклк характеристик, как у полн--ора; образующего боковые цепь, так и у полиера, служащего скелетом сополимера.

Химически связанные, имеющие разельные фазы привитые сополимеры при наблкщении под микроскопом, обладают онтролируемой дисперсией макромоле-улярных боковьгх цепей в Фазе скелетного полимера (матрица). В связи с тем, что области боковых цепей, состоящих из макромолекулярного мономера, являются общей частью или располагаются между KpynHbiNM сегментамк скелетного полиь.ера, образ лощийся привитой сополимер имеет характеристики полимера с поперечными связями,если имеет место больигое различие между показателями Т -гек/ч Т,,ч сегментов скелетного полимера и полимера, образующего боковые цепи. Это справедливо только при повьииении температур вплсзть до точки- требующейся для разрушения термодинамических поперечных связей дисперсной фазы. По существу можно получить полимеры с поперечныгли связями физического типа (в противоположность имеющим поперечные связи химического типа), которые могут быть созданы путем простого

охлаждения, -а не путем вулканизации, или химического введения попереч лых ев язей.

Привитые сополимеры, отличаются от макроскопических непрозрачных и 5 непрочных смесей несовместимых полимеров. Привитые сополимеры содержат раздельные фазы, связанные между собой химическими диспергирование одного сегмента в полимере, слуй ащ-м ig матрицей, находится на микроскопическом уровне. Привитые сополимеры являются поэтому прозрачными, прочными и истинно термопластичными.

Пример 1. Получение привито,;. г-о сополимера из поли-(х-метилетиро ла) , рост цепи которого оборван аллилхлоридом, служащего макромолекуляр1 ым мономером, и из йтилена.

Раствор 20 г поли- (о -метилстирола}, служащего макромолекулярным мо0номером, рост цепи которого оборван, аяя - лхлоридом, и имеющего средний молзкsляpный вес 10000, приготовленного в 100 мл циклогексана, обрабатывают 5,5 мл 0.645М (9,1%-ный раствор) расхвором хлорида дкэтилалюминия в };-екса.не и 2 мл трихлорокиси вaнaдия, к быточное давление повышают этиленом до 2,1 кг-/-м-. Эту систему осторожно перемеш11ва;от в течение 1 часа при температуре , в результате чего из раствора осаждается полимерный материал. Его отд.еллют фильтрованием, спрессовывают в виде тонкой прозрач-, iiOK пленки, прочной и гибкой.

П р и е р 2. А. Получение лрнBHToiro сополимера, оостоя цего в осковпой цепи из полиэтилена и боковой ь.еии нз полис тира,

. г полистирола, рост цепи которого обогззн гало ген и дом оС-слефтгна, и кекидего о.дксродный молекулярный вес, рестБОряют в 1500 мл инклогексана к загружают в реактор объемом 2л. Реактор продувают очищенным азотом в течение 30 мин,, и в него вводят

5 22 г-ш раствора полуторного хлорида этилалёоминия в гептане, В 1: еакционную смесь вводят 20 г этилеHut прт 6авлчют Cfl мл трихлорокуюи . ванадия и давление, созданное этиле HQMf снижается с 2,8 кг/см до

ОрО кг/см, за период времен около 1 минуты. Р,еакцию обрывают через 3 мин прибавлением изопропанола, Полнмер отфильтровьгвают и обрабатывают з циклогексаном и изопропанолом. Выход сополимера составляет 18,0 г, этот сополимер имеет боковые цепи из макромолекулярного мономера, количество которого составляют 5,8%, по данным 0 Ш -спектра. Экстракция и анализ экстрактов показывают, что весь макромолекулярный мономер вступает в реакцию сополимеризации., а количество сополимеризованного этилена состав5 ляет 17,0 г.

В. Аналогично методике примера 2 А опыт повторяют, за исключениг-м того, что вместо 1,0 г макромолекулярного мономера используются 2,0 г. Выход сополимера составляет 20,5 г, а содержание боковых цепей, состоящих из макромолекулярного мономера, по данным ИК спектра составляет 10%„ Пример З.А. Получение привитого сополимера, состоящего в основной цепи из полиэтилена и боковой цепи из полистира,

В реактор объемом 2 л, загружают 1500 мл очищенного циклогексана 20 г полистирола, рост цепи которого оборван галогонидом с -олефина, мол.в. 15400 при молекулярно-весовом распределении ,/М р, 1,05, раствор ют Б очищенном циклогексане. Реактор продувают очищенным азотом в течение часа при медленном перемешивании. Этилен вводят в реактор со скоростью 5 л/мин до повышения давления до 0,35 кг/см2-. Смесь нагревают и поддерживают температуру 25°С, при быстром перемешивании; в реактор вспрыскивают при помощи медицинского шприца 22,8 мл 25-ного раствора в гептане полуторного хлорида этилалшМИНИН, после чего прибавляют 0,1 мл тр|ихлорокиси ванадия. Полимеризация: начинается быстро, давление этилена, в реакторе падает почти до нуля за одйу минуту. Скорость подачи этилена снижают до 0,5 л/мин, охлаждают для поддержания температуры в реакторе 25:С. По прошествии чара в реактор загружают 43 г этилена, реактор заполняется полимером. Реакцию обрывают прибавлением 50 мл изопропанола для дезактивации катализатора.

Полимер отфильтровывают, кипятят с 1,5л бензола в течение часа, затем вновь отфильтровывают для удаления всего непрореагировавшего полистирола из сополимера. Затем полимер обрабатывают 1,5 л изопропанолом с 0,03 г антиокислителя Ирганокс 1010, после чего его отфильтровывают и сушат в сушилке при температуре 50°С. Выход сополимера, содержащего 16% полистирола, по данньм ИК-спектроскопии составляет 49 г Б. Получение привитого сополимера состоящего в основной цепи из полиэтилена и боковой цепи из поли-(ci-метилстирола) .

4 л циклогексана и 200 г поли- (с -метилстирола), рост цепи которого был оборван прибавлением гелогенида oL-Олефина, представляюцего собой макромолекулярный мономер, имеющий молекулярный вес 26000 при молекулярновесовом распределении 1,05, загружают в реактор. Смесь нагревают до 70°С при одновременном перемешивании для растворения макромолекулярного мономера. Раствор продувают

азотом с высокой степенью чистоты в течение часа, без перемешивания. В реактор подают газообразный этилен до повышения давления до 0,35 кг/см после чего вводят 228 мл полуторного хлорида этилалюминия (25%-ный раство в гептане) и 1,0 мл трихлорокиси ванадия. Скорость перемешивания увеличивают и полимеризация начинается немедленно, что отмечается по падению давления в реакторе почти до нуля. Скорость подачи этилена 5 л/мин, а внутреннюю температуру поддерживают на уровне 70°С. По прошествии часа, реакцию обрывают прибавлением 500 мл изопропанола,

Полимер выделяют центрифугированием, кипятят в бензоле в течение часа и вновь центрифугируют. После этого сополимер обрабатывают 5 л метанола с добавкой 0,3 г ирганокса 1010 в течение часа, центрифугируют и сушат в печи при 50°С, Выход продукта составляет 260 г, содержание поли-(о -метилетирола) составляет 22%,

Пример 4. Г олучение привитого сополимера, состоящего в основной цепи из зтилен-проп шенового сополимра и боковой цепи из полистира.

В реактор объемом 2 л загружают

11/2 л безводного бензола и 50 г поли-(с -метилетирола) . обрыв роста цепи которого проводят аллилхлсридом, Макромолекуляряый мономер растворяют при перемешивании, а затем реактор продувают азотом. Затем в реактор подают этилен и пропилен со скоростью 200, мл/мин и 800 мл/мин для создания в реакторе давления

Of 70 кг/см При температуре реакционной смеси 25-30С вводят шприцом

2мл трехлорокиси ванадия и 4 мл раствора полуторного хлорида этилалюминия, служащих для инициирования реакции полимеризации. После начала полимеризации в раствор при помощи насоса дополнительно вводят 335 мл 10%-ного раствора макромолекулярного мономера, полученного растворением

70 г макромолекулярного мономера в 630 мл безводного бензола,

.Для поддержания равном ерной скорости реакции, шприцом дополнитель110 вводят катализаторы: 27 мл 25%ного раствора в ге птане полуторного хлорида этилалюминия и 1,8 мл трихлорокиси ванадия. По истечении часа полимеризацию заканчивают прибавлением 20 мл изопропиловогО спирта. Продукт осаяодают в метаноле и получают 51 г белого, аучукообразного сополимера „

Пример 5, Получение привитого сополимера, состоящего в основной цепи из этилен-пропиленового сополимера и боковой Цепи из полистиролав реактор загружают 3 л безводно го циклогексана и 10 г полистирола, рост цепи которого был оборван алли хлоридом. Раствор продувают азотом течение 30 мин. Прибавляют 20 мл 25%-ного раствора тригексилалюминия затем вводят 139,5 г пропилена для достижения давления 1,83 кг/см и 20,4 г этилена для достижения давле ния 3,37 кг/см. Прибавляют Oj2 мл трихлорокиси ванадия и наблюдают по нижение давления. Полимеризацию зак чивают через 10 мин добавлением 10 изопропанола. Раствор терполимера прибавляют медленно, при перемешивании, в 4-ли ровый стакан, содержащий метанол, для коагуляции полимера. Выделивший полимер сушат в течение ночи на воз духе, а для удаления следов катализатора полимер растворяют в 500 мл циклогексана и помещают в колбу объ мом 2 л, вместе с 1 л дистиллирован ной воды, содержащей 0,1 г гидрата окиси натрия, после чего нагревают при температуре кипения с обратньии холодильником, то есть при вОС в т чение 2 ч. Затем содержимое перенос в 2-литровую длительную воронку и спускают нижний водный слой. Верхни циклогексановый слой медленно, при перемешивании, прибавляют к метанол для коагулирования полимера. Выделе ный полимер сушат в вакуумной сушил ке. Непрореагировавший макромолекулярный мономер удаляют из высушенно го полимера путем растворения после него в циклогексане, с прибгшлением по каплям, при перемешивании, к метилэтилкетону. Терполимер, нераство рим в метилэтилкетоне, отфильтровывают и сушат в вакууме, выход 52 г. Терполимер обладает улучшенным сопро тивлением разрыву. Пример 6, Получение привито го сополимера, состоящего в основной цепи полиизопрена и боковой цепи из полистира. 500 мл безводного циклогексана загружают в реактор, вводят 100 мл (68 г) свежепсрегнанного изопрена с 17 г полистирола, рост цепи которого был оборван при помощи аллилхлорида. Реактор герметически закрывают, после чего вводят при помощи медицинского шприца 2,5 мл раствора (25%-ный раствор в гептане) тригексилалюминия и 0,16 мл тетрахлорида титана. Содержимое реактора перемешивают при температуре 55С в течение 16 час, после чего содержимое реактора медленно выливают, при перемешивании, в 4-литровый стакан, со держащий 2 л 1%-ного раствора антиокислителя иона в изопропаноле. Получают прочный каучукообразный сополимер. Пример 7. Получение привитого сополимера, состоящего в основной цепи из полистира и боковой цепи из полиоксиэтилёна. Полиоксиэтилена, рост цепи которого был оборван винилбензилхлоридом, стирол помещают в реактор, содержащий 1000 мл бензола. Реактор нагревают до 60°С и прибавляют 1 часть катализатора свободнорадикальной полимеризации - азобисиэобутиронитрила. Полимеризацию завершают за 3 час причем получают привитой сополимер, обладающий гидрофильногидрофобньа и свойствами. Пример 8. Получение привитого сополимера, состоящего в основной цепи из полипропилена и боковой цепи из цис-1,4-полиизопрена. В реактор загружаот 3 л гептана и 10 г цис-1,4-полиизопрена, рост цепи которого был оборван галоидаллиловым эфир-зм. Макромолекулярный мономер растворяют перемешиванием, раствор продувают азотом 30 мин. Прибавляют 10 мл 25%-ного раствора хлорида диэтилалюминия в гептане, после чего вводят 0,3 г треххлористого титана. Прибавляют 139,5 г пропилена до повьошения давления 26 фунтов/кв .дюйм. Реактор нагревают до и полимеризацию заканчивают через 18 час, содержимое реактора выливают, при перемешивании, в 4-литровый стакан, содержащий 2 л 1%-ного раствора анти-окислителя ионола в изопропаноле. Привитой сополимер имеет более высокую ударную вязкость, чем полигфопиленовый гомополимер. Пример 9. Получение привитого сополимера, состоящего в основной цепи из полиизобутнлена и боковой цепи из полистирола. К раствору 20 г полистирола, рост цепи которого был оборван эпихлоргидрином,имеющего средний мол,в.10000 в 1000 мл толуола при температуре -70°С прибавляют 80 г изобутилена. Затем медленно прибавляют 45 мл комплексного соединения треххлористого бора с диэтиловым эфиром, при поддержании температуры -70°С, Полимеризация протекает при прибавлении ката- . лизатора. Полученный привитой сополимер выделяют выпариванием толуола и промыванием оставшегося твердого продукта метанолом. Пример 10, Получение привитого сополимера, состоящего в основной цеп}{ из полиизобутилена и боковой цепи из полистирола. К 1000 МП метилхлорида - прибавляют 10 г полистирола, рост цепи которого оборван при помощи эпихлоргидрина, имеющего средний мол.в. 10000, К полученному раствору при температуре -70°С прибавляют в течение часа по каплям раствор 2 г

хлористого алюминия в 400 мл метилхлорида и 90 г изобутилена. Полученный не рас ТВ ори МЕЛИ привитой сополимер выделяют, вьшариванием хлористого метилена. Аналогичные результаты лолучают при применении металлильной или метакрильной концевой группы полистирола.

Пример 11 Получение приниТого сополимера,из блочного полистирол полиизопрена, рост цепи которого Оборван хлористЕаШ аллилом и пропиленом о

В реактор помещают 60 г имеюще1О концевые сб-олефиновые группы блочного полистирол-полиизопрена, пЬлистирольный сегмент с мол.в.10000 И; полиизопреновый сегмент с мол.в. 1000 в безводном гептане, Реактор продувают азотом 40 мин, Saтем вводят 30 мл 25%-ного раствора, хлористого диэтилалюминия в гептане;, после чего прибавляют 2,05 г треххлористого титана. Реактор нагревают до 75°С и в него, со скоростью 1 л/мин вводят газообразный пропилен Полимеризацию проводят при 75°С и давлении 1,4-1/8 кг/см при подаче пропилена со скоростью 0,5 л/мин, 2 час, реакцию обрывают прибавлением этанола. Полученный сополимер промывают разбавленным раствором гидрата окиси натрия и сушат в вакууме. Анализ методом спектрометрии в инфра-красной области показал; что диблочный макромолекулярный мономер внедрился в полипропиленовую скелетную цепь.

Полученный сополимер имеет следующие свойства: сопротивление растяжению 349 кг/см; предел текучести 325 кг/см , относительное удлинение 810%; модуль изгиба 1,44-10 кг/см-; температуры деформации 6 2,1 С; ударная вязкость по Изоду 0,0531 кгм/см, Пример 12, Получение привитого сополимера из блочно.го полисти.рол полиизопрена, рост цепи которого был оборван хлористым аллилом и этиленоМе

В реактор помещают 300 мл дибло :него макромолекулярного мономера,, имеющего полистирольный сегмент с мол«в. около 4000 и полиизопреновый сегмент с мол,в. около 16000 при молекул я рн о-в асов ом распределении г,: 1,1; (40 г из расчета на сухое вещество) вместе с 1,2 .п безводного циклогексана. Реактор продувают при помощи азота высокой степени чистоты 50 мин. При помощи медицинского шприца вводят 22 мл полуторного хлорида этилалюминия (2б%-нь раствор в гептане). Этилен вводят в реактор до тех пор, пока давление не достигнет 44 фунтов/кв. дюйм и смесь перемешивают. Затем вспрыскивают 0,2 мл трихлорокиси ванадия, при

этом температура повышается с 25 до 60°С. Из-за понижения давления, подачу этилена ведут со скоростью 2 л/ми Полимеризацию пров.одят 12 мин и обрывают прибавлением 10 мл этанола. Полимер промывают циклогексаномр разбавленным раствором гидрата окиси натрия и сушат в вакууме. Сополимер содержит 24% диблочного макромолекулярного мономера. Полученный сополимер имеет следующие свойства: предел текучести 175,8 кг/см ; сопротивление растяжению 151 кг/см ; относительное удлинение 490%; модуль изгиба 3,510 кг/см ; температура деформации Зб,7С; ударная вязкость из Изоду 0,68 кгс/см (образец не дал излома).

Пример 13. Получение привитого сополимера из блочного полистирол-полиизопрена, рост цепи которого был оборван хлористым аллилом и этиленом.,

В реактор вводят 200 мл диблочно-го макромолекулярного мономера, имеющего полистирольный сегмент с мол,в, 13000 и полиизопреновый сегмент с мол.в, около 7000 при молекулярно-весовом распределении ,/Мд 1,1 (40 г из расчета на сухое вещ,ество) вместе с 1,3 л циклогексана. .Реактор продувают азотом высокой степени чистоты в течение часа. Прибавляют 22 мл раствора полуторного хлорида этилалюминия (25%-ный раствор в гептане). Этилен вводят в реактор до тех гюр, noKdi давление не достигнет 3,1 кг/см. Прибавляют Of 2 мл трихлорокиси ванадия температура повышается с 27°С ддо 55°С, Кзза понижения давления этилен начинают подавать со скоростью 2 л, Полимеризацию проводят 6 мин и обрывают прибавлением 10 мл этанола, Полкмер промывают разбавленныг-л раствором гидрата окиси натрия, циклогексаном и сушат в вакууме. Сополимер содержит 38,5% диблочкого макромолекулярного мономера.,Полученный сополимер имеет следующие свойства: пре.дел текучести 406 кг/см ; сопротивление растяжению 418 кг/см 2; относительное удлинение 77%; модуль изгиба 1,12 10 кг/см ; температура деформации ударная вязкость ло Изоду 0,053 к гм/см.

Пример 14„ Получение привитого сополимера из блочного по.листирол-полиизопрена, рост цепи которого оборван прибавлением хлористого аллила, и из смеси этилена и пропилена.

В реактор вводят 155 г 19,3%-ного по весу раствора диблочного макромолекулярного мономера. имеющего полистирольный сегмент с мол.в. 10000 и полиизопреновьой сегмент с мол.в, . около 2000 при молек лярно-весовом

распределении M jj/Mn.l,l (30 г из расчета на сухое вещество), вместе с 1,6 л очищенного циклогексана, При помощи медицинского шприца прибавляют 22 мл раствора полуторного хлорида этилалюминия ( раствор в гептане). Затем в реактор вводят 19 л (35 г) газообразного пропилена,, Как только вводят 0,2 мл трнхлорокиси ванадия непрерьшно начинают подавать этилен. Этилен вводят в реактор со скоростью 2 л/мин в течение 14 мин (35 г). Полимеризацию ведут в течение 24 мин, и обрьюают прибавлением иэопропилового спирта.

Раствор сополимера помещают в стакан из нержавею1дей стали и к нему прибавляют 1 л -разбавленного расвора гидрата окиси натрия и 1 г ан,тиокислителя Иргонокса 1010. Сополимер коагулируют, сушат.

Пример 15. Диблочный макромолекулярный мономер с малеин-полуэфирными концевыми группами, имеющи полистиролькый сегмент с мол.в. около 10000 и полиизопреновый сегмент с мол,в. около 25000 при молекулярно-весовом рас пределе и ида ,, 1,1 подвергают сополимеринации с винилхлоридом (10 вес.ч. макромолекулярного мономера с SO вес,ч, винилхлорида и агента передачи цепи) с получением химически связанного графтсополимера.

Пример 16, Получение привитого сополимера из диблочного полистирол-полиизопрена с концевыми группами метакрилатного эфира и стирола.

Проведена сополимеризация в суспензии, при этом используют имеющий концевые группы мотакрилатного эфир диблочный полистирол-полиизопрен, полистирольный сегмент мол,в около 10000 и полиизопреновый сегмент мол,в. около 25000 при молекулярновесовом распределении Msw/Mf, 1 Л , .Водный растБОр и раствор мономера готовят непосредственно перед употреблением.

Водный раствор стабилизатора. 375 г дистиллированной воды, 0,625 полиринилпирролидона.

Раствор мономера.

291 г макромолекулярного мономера с метакрилатной концевой группой (25,9%-ный раствор твердого вещества в бензоле), 177 г стирола, 52 г бензола, 1,33 г азобисизобутиронитрила,

Водный раствор стабилизатора загружают в промытую емкость, закрывают крышкой с прокладкой, из бутилового каучука с облицовкой из пленки майлар. Емкость промывают азотом шприцом до введения в нее раствора мономера,- Затем шприцом в-емкость вводят раствор мономера и емкость помещают на баню и вращают со скоростью 30 об/мин, при температуре 65С в течение 20 ч. После этого суспензию охлаждают, осадок отфильтровывают, промывают водой, сушат на воздухе. Получают 117 г сополимера, что соответствует степени превращения стирола.

Получ.енный после прессования прозрачный полимерный материал имеет

10 следующие свойства: модуль изгиба 13360 кг/см ; температура деформации 77°С; ударная вязкость по Изоду 0,058-0,50 кгм/см.

Пример 17. Получение приви15того сополимера из полистирола, рост цепи которого оборван при помощи винил-2-хлорэтилового эфира и из этилакрила та .

К раствору 18 г октилфеноксипол150этоксиэтанола (агент эм льгирювания) в 300 г деионизированной воды прибавляют, при энергичном перемешивании в смесителе Уоринга, раствор 30 г полистирола с аллилхлоридными концевы:, ми группами - макромолекулярного мономера, имеющего мол.в. около 15400 о при молекулярно-весовом распределении ,j,,/Mn 1,05 и 70 г этилакрилата Полученную дисперсию продувают азо0том, затем нагревают при при перемешивании, для инициирования процесса полимеризации прибавляют 0,1 г парсульфата аммония. Порциями прибав-ляют 200 г этилакрилата и 0,5 г 2%5хого водного раствора персульфата аммония, за период с 3 часа, при поддержании температуры 65°С. Полученный привитой сополимер, в форме эмульсии, выливают на стеклянную пластинк , сушат на воздухе при ком0натной температуре, для получения гибкой пленки. Устано влено, что пленка содержит сегменты полистирола.

Пример 18. Получение привитого сополимера из поли-(ci-метилстирола) рост цепи которого оборван при помощи винилхлорацетата и из бутилакрилата.

Раствор 50 г поли-(об-метилстирола) , представляющего .собой макромер, имею0щий концевые группы, обр.зование которы}-: связано с обравом р-оста цепи Еинилхлорацетатом, имеющего средний мол,в, 12600, и 450 г бутилакрилата в 1000 г толуола продувают азотом при 70С, затем обрабатьшают 1 г азобисизобутиронитрила. Температуру поддерживают 70°С в течение 24 час для получения раствора привитого сополимера.

0

Готовая высушенная пленка обладает некоторой липкостью к содержит сегменты полистирол-а.

П р н м е р 19. Получение привитого сополимера из полистирольного

5 макромера,.рост цепи которого оборван при помощи хлористого метакрилила, и из этилакрилата,

Смесь, состоящую из 21 г полистирольного макромера, рост цепи которого был оборван хлористым метакрилилом, имеющего средний мол.в. 10000, 28 г этилакрилата и 0,035 г азобисизобутиронитрила, готовят при комнатной темпераTvoe и вьшерживают 18 час в атмосфере азота при , Полученный продукт опалисцирующий материал, который прессуют при получают прозрачные, прочные, бесцветные листы.

Пример 20. Получение привитого сополимера, состоящего в основной цепи из полибутилакрилата и боковой цепи из полистирола.

Емкость объемом 1,14 л загружа1 зт, предварительно промывают, вксушивсиот пpoдs aют азотом и закрывают пробкой

15,0 г полистирола (мол.в.11000), рюст которого оборван хлористым ме:такрилатом, растворяют в смеси 195,0 бензола и 195,0 г диметилсульфоксида в полученном растворе растворяют 45,0 г бутилакрилата и азобисизобутиронитрил. Гомогенный раствор шприцом вводят в емкость, заполненную азотом. Емкость помещают на баню и

вращают со скоростью 30 об/мин. Пробы отбирают со скоростью 30 об/мин. Пробы отбирают шприцом и реакцию Обрывают прибавлением 10% метилэтилгидрохинона (МЭНХ) через 75 мин, 120 мин и 210 мин. Через 300 мин остаток в склянке обрабатывают 4 каплями МЭГХ в этаноле, реакция заканчивается.

Показатель степени превращения бутилакрилата определяют по содержанию твердого вещества в пробах смеси. Остальную часть проб осаждают метанолом, сушат, растворяют в те рагидрофуране и анализируют гельхроматографией.

Показано наличие 25,6% привитого полистирола и 74,4% полибутилакрилата.

Аналогично с использованием полистирола с метакрилатной концевой группой, с мол.в. равным 11000 и соотношением менее 1,1 проводят сополимеризацию с повышагацимися количествами бутилакрилатом, этилакрилатом и метилметакрилатом.

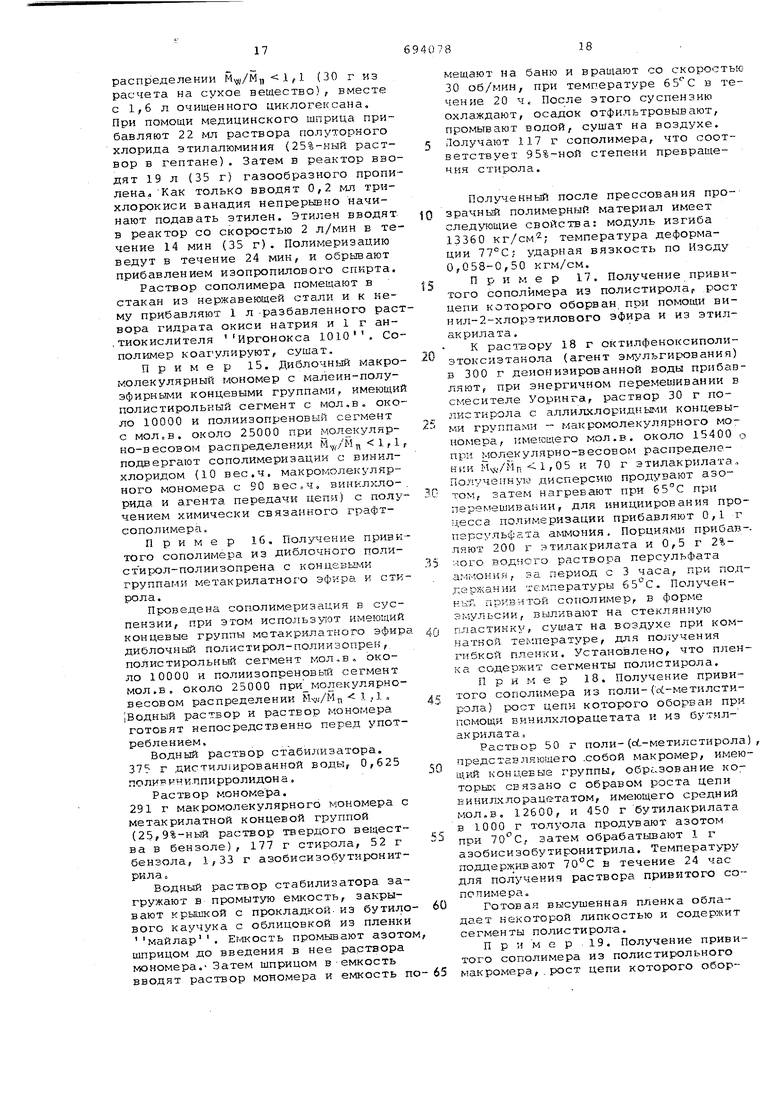

В табл. 1 приведены результаты сополимеризации полистирола с указанными мономерами в смеси диметилсульфоксида с бензолом.

Таб,лица 1

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения реакционноспособных полимеров | 1975 |

|

SU671734A3 |

| Способ получения привитых сополимеров | 1973 |

|

SU712027A3 |

| (МЕТ)АКРИЛОИЛОКСИАЛКИЛЕНОКСИ -ТРЕТ -БУТИЛПЕРОКСИАЛКИЛ(АЛКЕНИЛ)СИЛАНЫ В КАЧЕСТВЕ МОНОМЕРОВ ДЛЯ СИНТЕЗА ПЕРЕКИСЬСОДЕРЖАЩИХ СОПОЛИМЕРОВ | 1979 |

|

SU780455A1 |

| МАТЕРИАЛЫ ДЛЯ ОФТАЛЬМОЛОГИЧЕСКИХ ИЛИ ОТОЛАРИНГОЛОГИЧЕСКИХ ИЗДЕЛИЙ | 2006 |

|

RU2412211C2 |

| ФУНКЦИОНАЛИЗИРОВАННЫЕ ЭЛАСТОМЕРНЫЕ КОМПОЗИЦИИ | 2005 |

|

RU2386646C2 |

| Способ получения привитого сополимера | 1974 |

|

SU625618A3 |

| СПОСОБ ПОЛУЧЕНИЯ ТЕРМОПЛАСТИЧНЫХ ФОРМОВОЧНЫХ МАСС | 2000 |

|

RU2274647C2 |

| СИНТЕЗ ПОЛИЭФИРНЫХ ПРИВИТЫХ ПОЛИ(МЕТ)АКРИЛАТНЫХ СОПОЛИМЕРОВ | 2006 |

|

RU2434901C2 |

| СПОСОБ ПОЛУЧЕНИЯ СОДЕРЖАЩЕГО ЧЕТВЕРТИЧНЫЕ АММОНИЙНЫЕ ГРУППЫ (МЕТ) АКРИЛАТНОГО СОПОЛИМЕРА СВОБОДНОРАДИКАЛЬНОЙ ПОЛИМИРИЗАЦИЕЙ В РАСТВОРЕ | 2010 |

|

RU2578714C2 |

| ПОЛИМЕРЫ, МОДИФИЦИРОВАННЫЕ АМИНОСИЛАНОМ | 2012 |

|

RU2609166C2 |

Пример 21. Получение привитого сополимера, состоящего в основной цепи из полиметилметакрилата и

в боковой цепи из полистирола. В емкость продутую азотом загружают 65 27,5 г полистиЕхэла с метакрилатными

концевыми группами, имеющий мол.в. 13400 при молекулярно-весовом распределении , 1,05, 110,0 г метилметакрилата, 413,0 г бензола (не содержащий тиофона), 1,10 г азобисиэобутиронитрила, 0,70 мл трет. дедецилмеркаптана. Полимеризацию проводят 17,5 час при температуре

на бане.

Полученный привитой сополимер выделяют путем осаждения части сополимера в метаноле, а другая часть - в циклогексане, общий выход составляет 87%, Из продуктов осажденных как циклогексаном, так и метанолом, получают прозрачные хрупкие пленки. Методом хроматографии показано, что весь полистирол с концевыми метакрилатными группами сополимериэуется с метилакрилатом.

Пример 22. Получение привитого сополимера, состоящего в основной цепи из полибутилакрилата, а в боковой цепи из полистирола методом сополимеризации в суспензии.

Показано, что полимеризуемый макромолекулярннй мономер имеет относительно больш то реакционноспособность чем мономерный бутилакрилат.

Пример 23. Получение привитого сополимера, состоящего в основной цепи из этилакрилата (бутилакрилата) и боковой цепи из полистирола с проведением сополимеризации в суспензии.

В чистую, продутую азотом емкость нагружают; водный раствор стабилизатора, содержащий 300,0 г дистиллированной воды, 3 г 5%-його поливинилового спирта, 1,6 г динатрийфосфата

Водный раствор стабилизатора загружают в емкость, закрывают крышкой с прокладкой из бутилового каучука. Раствор мономера вводят шприцом 30,0 г полистирола с метакрилатными концевыми группами с мол.в. 16000, M-W/M п 1,1, 35,0 г этилакрилата.

Загружают чистую, продутую азо 1ХЗМ емкость 150,0 г дистиллированной воды; 3 г 5%-ного раствора полив1 нилового спирта (Лемола 48-88), 0,80 г динатрий фосфата.

Затем шприцом вводят 20,0 г полистирола с концевыми метакрилатными группами (мол.в. 110000 ,M xf/Mf 1,1), 30,0 г бутилакрилата, 0,1 г перекиси лауроила.

Емкость помещают на.баню и вра0щают 16 час при 65°С, затем нагревают при 86°С в течение 2-3 час. Продукт промывают водой, отфильтровывают -и сушат. Спрессовывают прочные и прозрачные пленки. Прозрачность

5 пленок указывает на наличие очень незначительного количества непрореагировавшего полистирола с метакрилатными концевыми группами.

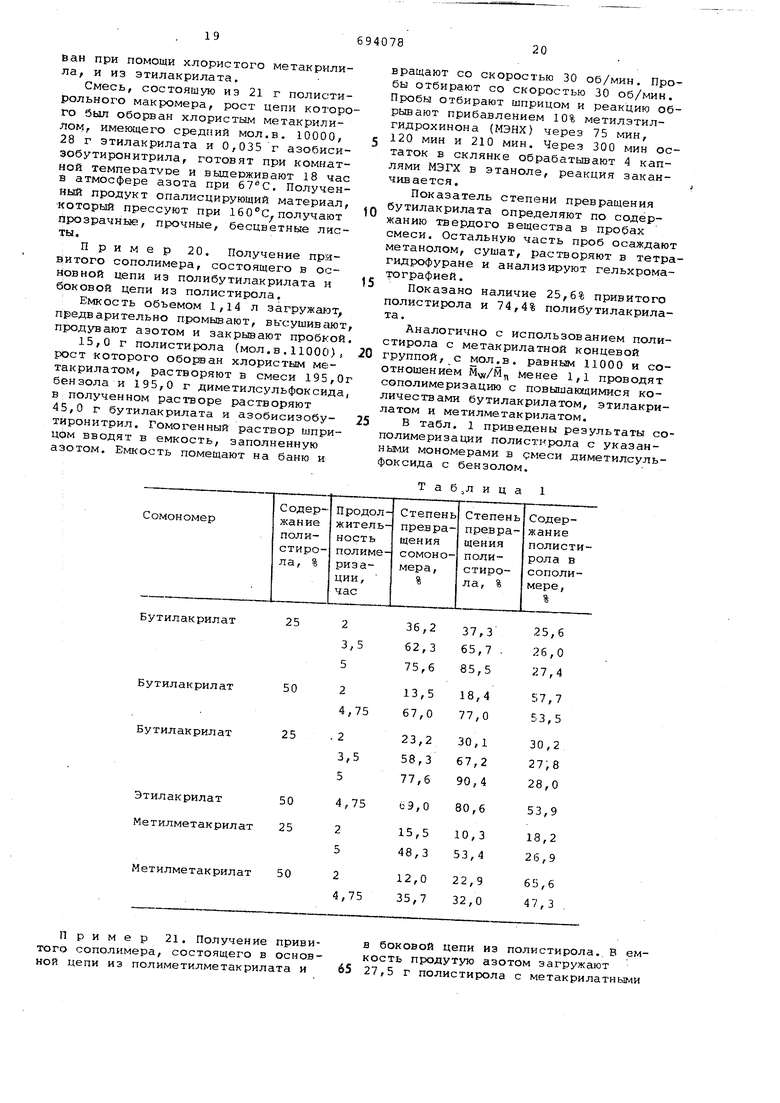

В табл. 2 приведен состав сополимеров, полученных из полистирола с метакрилатными концевыми группами и бутилакрилата, при проведении полимеризации в суспензии.

Таблица 235,0 г бутилакрилата, 14,0 г бензола (не содержащего тиофена) 0,084 перекиси лауроила« Емкость помещают на баню г,ля проведения полимеризации, вращают со скоростью 30 об/мин при температуре в течение 16 час. Затем температуру бани повышают до 65°С на 3 час, до 80С на 1 час к выдерживают-4 час при 92-95 с. Суспензию охлаждают, фильтруют, осадок промывают водой и сушат при температуре окружающей среды. Выход 91,6% от теоретич. Количество непрореагировавшего полистирола с концевы..ш метакрилатньми группами в готовом продукте составило 3,3%.

Образцы для испытаний - готовят вальцеванием в течение 2 мин при 145°С. До тех пор,Лока температура плит пресса не достигала установленного уровня, прилагают только контактное давление, а затем к прессфсЗрме прилагают полное давление. Давление поддерживают и во время. охлаждения прессформы для предотвращения образования пузыря. Для определения сопротивления растяжению огпрессовьшают листы толщиной 0,5 мм. Прессование проводят 10 мин, при температуре 170°С, под давлением 7,7 кг/см. Отпрессованные листы содержат 30% введенного в сополимер полистирола с метакрилатнЕ51ми концевыми группами.

Ниже приведены свойства сополимегpai, содержащего 30% полистирола с концевыми метакрилатными группами к этилакрилат и бутилакрилат в соотношении 1:1,

Непрореагировавшего макромолекулярного мономера 3,3%; содержание геля, не растворимого в тетрагидрофуране, у прессованных после вальцевания образцов 0,4%; водопоглощение за 24 час 0,-3%; предел текучести 25j3 кг/см -; сопротивление растяжению 114 кг/см2; предельное удлинение 475%; прирост после растяжения 35%.

Испытания механических свЬйств проводили на приборе Инстрон Тестор ,

Пример 24. Получение привитого сополимера, состоящего в основной цепи из полибутилакрилата и бокоВОй цепи из полистирола с использованием метода сополимеризации в суспензии.

Реактор с резиновой обкладкой объемом 2 л (диаметром в 12,7 см),, став.ят на баню, загружают 600 г водного раствора стабилизаторар содержащего 600 г,дистиллированной воды, 3,0 г 5%-ного раствора поливинилового спирта и 3,20 г динатрийфосфата. При нагревании водного раствора стабилизатора реактор продувают азотом при скорости подачи 100-200 мл/мин, в течение 50 мин. Затем в реактор загружают 225,2 г раствора мономера Раствор мономера состоит из г полистирола с метакрилатными концевыми группами, с мол,в, 11000 и

140 (.0 г бутилакрилата, 28,0 г бензола (не содержащего тиофена) и 0;280г перекиси лаурила. Смесь перемешивают со скоростью 300 об/мин а затем 230 об/мин. Температура бани 62°С, npfi температуре внутри реактора 60- . По прошествии 7 час температуру в-нутри реактора .повышают до 90°С и полимеризацию заканчивают через 1,5 час. Продукт отфильтровывакгг через сито 0,25 мм, промывают дистиллированной водой, сушат при коглнатной температуре. Вес высушенных перлов сополимера (длина 5-12 мм, диаметр 3-4 мм) составляет 190,7 г. Сополир ер вальцуют 2 мин при 145°С и прессуют 10 мин при 170°С, получают прозрачный эластомер.

При м ер 25. По.оучение привиты с сополимеров, состоящих в основной цепи полибутиле.крилата и боковой цепи из полистирола с использованием сопол име ри 3 а ц и и л а те к с.а .

Латексы готовят сополимеризацией полистирола с метакрилатньми кондеBbEv-iH группами f мол . в . 13000, с акрилов ыми МО н оме рами,

Заранее готовят три раствора.

Раствор и.. 476,0 i- дистиллированной воды (кипяченой, продутой азотодм 16,0 г 5%-ного раст.зора бикарбоната натрияг 80,0 Г 10%-ного водного

Игспала 00 2880 .

раствора

Раствор S. 280,0 г бутилакрилата, 120,0 г полистирола с ме так риг; а тными концевыми :opynnai.iH (мол.в. 13000 Mvja/Mn 1; 1) J 40,0 г толуола, 13,6 г додецилбензо.псульфоната кальция

(Нинат 401 ) , ци.п.ме рк ап та на

Раствор С, 21 , 6

киси лауроила (1,6 в 20,0 г толуола) „

Молекулярный вес сополимера может быть по.вышен исключением из рецептуры ме pj с а п т а н а .

Эмульсию готовят в стакане гомогенизатора объемом 1,5 л, ох.лаждаемом на ледяной бане. Раствор А помещают в стакан и продувают азотом. Пускают в ход гомогенизатор и через 1 мкн вводят раствор В и перемешивают 10 мин в Затем прибавляют раствор С н перемешивают еще 2мин.

Полученную змульс; ю газружают в 2-литровый стеклянны)- реактор с резиновой обкладкой, оборудованньтй четырьмя отражательньтми перегородками с мешалкой турбинного типа с шестью лопастями, продувают азотом и перемешшзают со скс)ростью 500 гэб/мин при 6 7° С. После пяти минут перемешиванияскорость мешалки снижают до 175 об/мик. После 19 час вьщержки содержимое реактора охлаждают до комнатной температуры. Латекс фильтруют сквозь ткань. Полученный полимер имеет 39,2% тверддых Бегдеспз- Е.ЧЗКОСТЬ по Брукфмлду, изме ре н н ую при 2 5 С 11-9 с п з , размер частиц 2 мкм, рН 7,6, стабильность в условиях заморажива-шя и оттаивания соответствует 2 циклам, ПоказаHOj, что 1,5% полистирола с метакрилатнкми концевыми- группами не вступило в реакцию,.

Пример 26. Получение привито .го сополимераг состоящего в основной цепи из полибутилйкрилата (полиэтилакрилата) и боковой цепи из полистирола, при проведенни сополимер зации латекса.

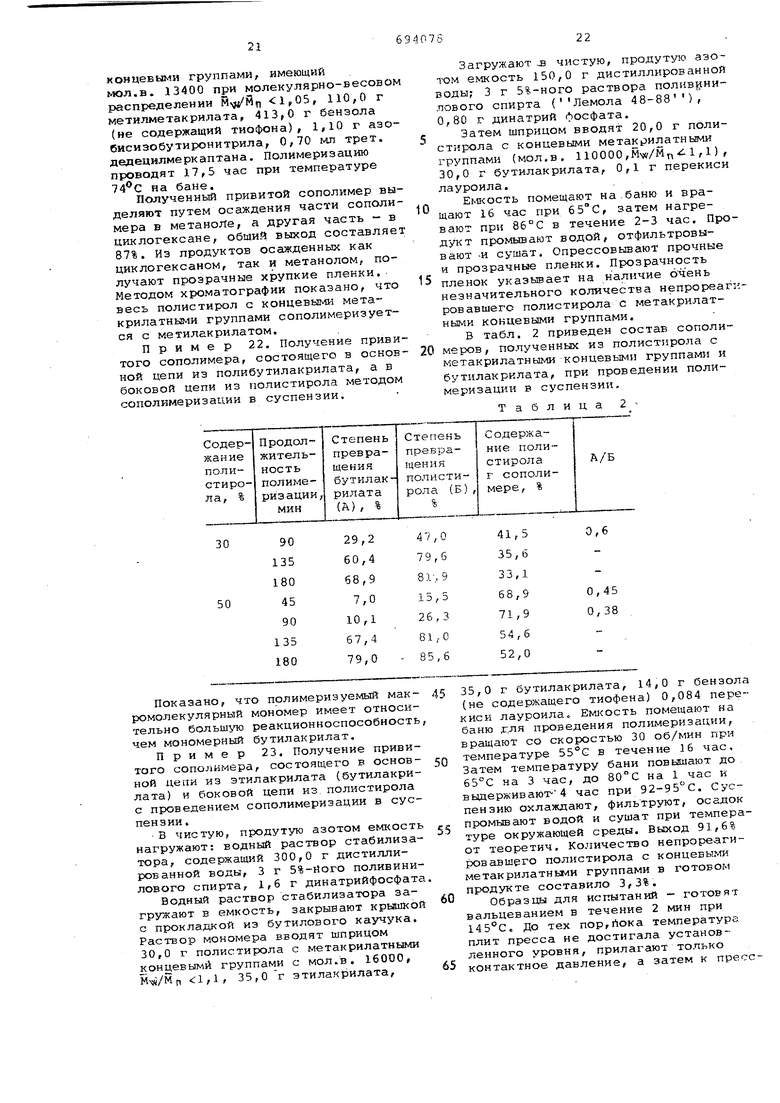

Сополимеризаиию латекса лровсдят аналогично примеру.25. Заранее го65 товят три раствора. Раствор А. 401,5 г дистиллирован ной воды {кипяченой, продутой азото 17,6 г 5%-ного раствора бикарбоната натрия, 77,0 г 10%-ного водного рас вора, раствора Игепала Се-880, Раствор В, 154,0 г зтилакрилат, 154,0 г бутилакрил га, 132,0 г поли стирола с метакрилатньми концевыми группами (мол,в. 13000), 44,0 г кси лола, 12,9 г додецилбензолсульфонат кальция Кинат 401 0,07 г трет. доде цилме рк ап тан а, Раствор С. 22,9 г раствора перекиси лауроила {0,9 г в 22,0 г ксило ла) . Полимеризацию проводят при 55°С 4 час и заканчивают при 95°С, смесь выдерживают 2 час. Содержанке твердых веществ в полимерном латексе 43,6%, размер частиц 3-4 мкм, рН 7, Коагуляции латексного полимера не наблюдается. Пример 27. Получение приви того сополимера, состоящего в основ ной цепи из полиакрилоаитрила к боковой цепи из полистирола. Раствор состоящий из 30,0 г полистирола с метакрильными концевыгли группами, приготовленного аналогично примеру 8 с мол.в. 1100, растворенного в 120,0 г диметилформамида, -содержащего 0,10 г азобисизобутиронитрила, загружают в емкость объемом в 1,14 л. Емкость закрывает, продувзлот азотом 15 мин. Шприцуем вводят 31/5 г акрилонитрила и помещают в баню при температуре 67°С и вращают 18 час, затем греют 5 час при 90-95°Со Раствор разбавляют диметилформамидом, осалодают метанолом, выделяют в виде порошка. Пленки, изготовленные прессованием при 150°С, не прозрачны, желтого цвета. Пример 28. Получение привитого сополимера, состоящего в основной цепи изполивинйлхлорида и боковой цепи из полистирола. Полистирол с метакрилатными концевьми группами, имеющий мол.в. около 16000, (/Мп 1,1, с о по л име риз уют с винилхлоридом. Загружают а емкость 300;О г дистиллированной воды, 3,0 г 5%-ного поливинилового спирта,о,40 г динатрийфосфата, 0,34 г перекиси лауроила, 14,56 г полистйтэола с концевыми метакрилатны 1и группа ш 85,4 г винилхлорида. Полистирол с метакрилатнкми концевыми группами и перекись лауроила прибавляют к водному раствору, состоящемь из дистиллированной воды, поливинилового спирта и динатрийфосфата, емкость помещают в ледяную воду, где конденсируют винилхлорид. Емкость закрьгаают пробкой с. прокладкой из бутилового каучука, Егдаость помещают на баню и вращают при 55°С 19 час, избыток винилхлорида отгоняют на воздухе, твердые продукты отфильтровьшают на воронке Бюхнера и промывают дистиллированной водой. Вьзход привитого сополимера 92,-5 г что соответствует 91,2%-ной степени превращения винилхлорида. Гельхроматографически показано отсутствие полистирольного макромолекулярного мономера с метакрилатными концевыми группами и можно считать, что сополимеризация полистирола, с метакрилатHbuvH концевыми группами с винилхлоридом происходит полностью. П р и м ер 29. Получение привитого сополимера, состоящего в основной цепи из поливинйлхлорида и боковой цепи из полистирола. Готовят растворы. Раствор А. 150,0 г дистиллированной воды, 1,5 г 5%-ного раствора поливинилового спирта{Лемол 48-88), 0,2 г динатрийфосфата.. Раствор В. 5О,-О г полистирола с метакрилатными конце.вьг.га группами, 0,125 г перекиси лауроила, 50,0 г в ИИ илхлорид. В каждую из трек емкостей объемом в 1,14 л помещают по 150 г раствора А, продувают азотом 30 мин. Прибавляют полистирол с метакрилатными концевылн группами и перекись лауроила, содержимое охлаждают в ледяной воде и в нее конденсируют избыток вннилхлорида. Емкость закрывают КРЫШ.КСЙ с прокладкой из бутилового каучука. Емкость помещают на водяную баню с температурой и вращают со скоростью 30 об/мин. Затем емкость извлекают из бани через 2,5час-:, 5 час, и 15,5 час и удаляют избыток вннилхлорида. Твердые продукты отфильтровьшают на воронке Бюхнера и промывают дистиллированкой водой. Продукт сушат на воздухе,а затем в вакуумной печи при температуре 50° С. Смесь растворяют в тетрагидрофуране. Одну часть тетрагидрофуранового раствора используют для анализа методом гельхроматографии (метод А), а другую часть раствора прибавляют к избытку смести циклогексана с гексаном (3:2) для осажден 1я сополимера. Осадок отфильтровывают, промывают смесью циклогексана с гексаном {3:2) кля удаления непрореагировавшегО макромолекулярного моЕЮмера. Сополимер сушат, и анализируют для определения содержания хлора (метод Б), Состав сополимеров полученных при полимеризации полистирола с винилхлоридом в соотношении 50:50 приведен в табл, 3.

27

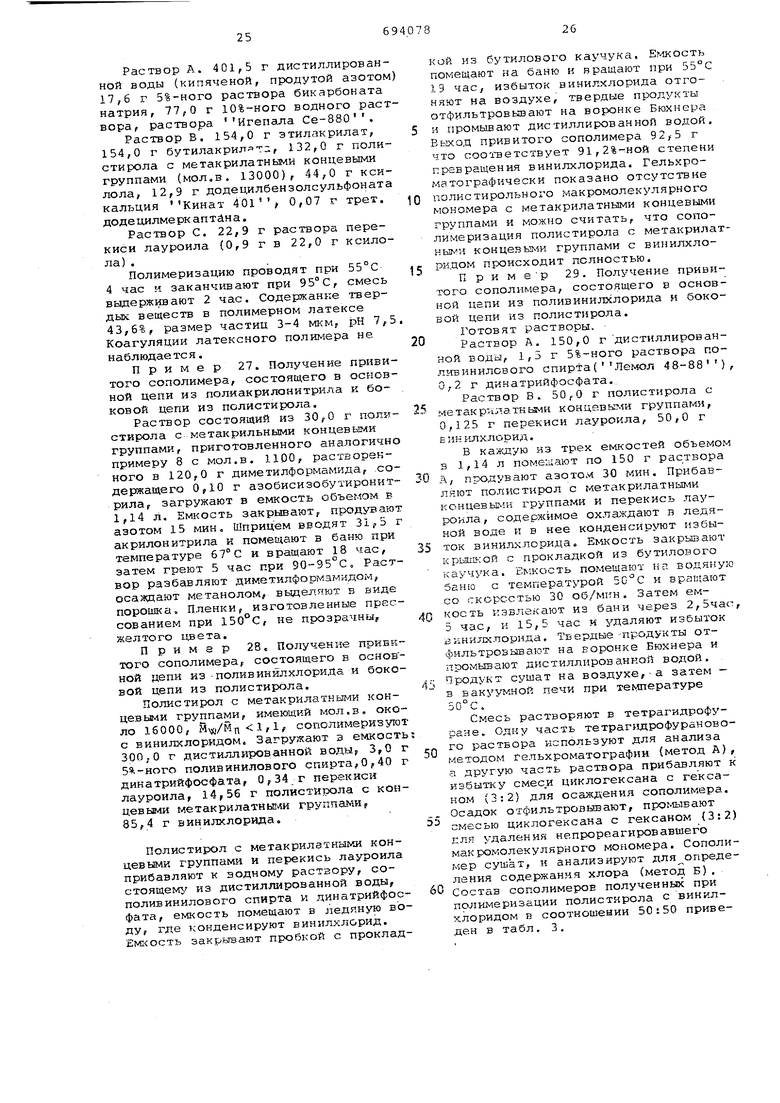

Продолжительностьполимеризации, час Пример 30. Получение приви того сополимера,состоящего в основной цепи из полистирола и боковой :цёпи полиизопрена. 370 г 7,1%-него полизопрена с метакрилатными концевыми группами с мол.в. 10000, 1,1 в течегни 1,5 час упаривают в вакууме при -iO° на роторном испарителе. Круглодоыну колбу, содержащую концетрированный макромолекулярный мономер герметизируют при помощи биологической пе|регородки и продувают азотом. Шприцем вводят раствор 61,2 г-стирола, 6,1 г бензола (не содержащего тисфена) и 0,31 г азобисизобутиронит ила (0,5% из расчета на вес стирола) . Прозрачный раствор мономеров рэреносят шприцом в продутую азотом ёмкость, содержащую 0, водный jiacTBOp поливинилпирролидона (300 г ЙОДЫ, 0,24 г лувисиола К-90). Ёмкость закрывают, продувают азотом гтомещают на баню с температурой и вращают для ускорения процесса полимеризации. Выдерживают 17,5 Чс1с при 65°Cf а затем 3 час при ЭБС. Продукт отфильтровывают, промывают дистиллированной водой и сушс1Т при 40°С в вакууме. Продукт подвергают вальцеванию в течение 2 мин при 150°С, к вальцуемому продукту прибавляют 0,40 г антиокислителя Ионола СР . Выход вальцованного продукта, составляет 75,8 г. Степен превращения стирола 98%. Пример 31. Получение привитого сополимера простого тетрамет ленового эфира диизоцианата и полисТирольного макромера, рост цепей которого оборван эпихлоргидрином, 290 г Политетраметиленового прос того эфира гликоля, мол.в. 2900, растворяют в 600 мл тетрагидрофуран продувают азотом, прибавляют 14,4 i {0,05 моля) жидкого диизоцианата. Емкость закрывают, помещают на водяную баню с температурой 50с и вращают со скоростью 3 об/мин. Чере 8 час добавляют 7,2 г (0,025 моля) жидкого дииэоцианата и реакцию продолжают вести еще 8 час. Вводят

28

Таблица 3 4,35 г (0,05 моля) 2,4-тс)лилендиизоцианата и полимеризацию продолжают вести еще 8 час. К раствору 200 г полистирола, рост цепи которого был оборван эпихлоргидрином (мол.в. 12000) в 100 МП тетрагидрофурана прибавляют по каплям разбавленной серной кислоты до рН 2,0. Полученный раствор перемешивают при 8 час, что приводит к полному гидролизу эпоксидных групп. Смесь раствора, содержащего 60 г политетрзметиленового простого эфира диизоцианата в 60. мл тетрагидрофурана, 60 г полистирола с гликолевым концевыми группами и 100 мп тетрагидрофурана, помещают в емкость для проведения полимеризации вместе с 0,6 г октоата двухвалентного срлова. Емкость закупоривают, продувают азотом и помещают на в.одяную баню с температу- рой на 8 час для получения привитого сополимера. Готовят образцы пленки, прессуют при температуре 150°С и избыточном давлении 1,4 - 2,1 кг/см Установлено, что сопротивление растяжению равно 105 кг/см Пример 32. Получение приви того сополимера из политетраметилено вого простого эфира диизоцианата и полистирола с концевыми гликолевыми группами. Смесь из 87 г политетраметиленового простого эфира гликоля, мол.в, 2900, и 4,3 г (0,015 моля) жидкого диизоцианата, продувают азотом и помещают на водяную баню с температ рой 65с на 8 час, затем охлаждают до комнатной температуры, прибавляют 43 г полистирола с концевыми гликолевыми группами с мол.в, 8600, и 350 МП тетрагидрофурана, емкость закрывают. Продувают азотом. Прибавляют 5,9 г (0,023 моля) диизоцианата и емкость подвергают вращению в течение 8 час при температуре 65°С. Получают привитой сополимер, полученные образцы пленки из него имеют сопротивление растяжению 70 кг/см Ч На основании приведенных выше примеров, можно сделать вывод, что использование полимеризуемых макромолекулярных мономеров представляет собой удобный путь для приготовления привитых полистирольных сополимеров с винилхлоридом. Привитые сополимеры с винилхлоридом не требуют применен агентов, способствующих переработке так как текучесть расплава привитого продукта является улучшенной по срав нению с таковой гомополимера винилхлорида. Даже при низких уровнях содержания макромолекулярного мономера сополимеризованного с винилхлоридом, вальцованные листы и прессованные изделия обладают большей прозрачностью, чем контрольные образцы из гомополимеризованного винил-хлорида. Предлагаемый способ позволяет получать привитые сополимеры широкого класса с высокими физико-механическими показателями. Формула изобретения Способ получения привитых сополимеров полимеризацией или сополимериэацией 99-5 вес.ч. мономеров, выбранных из группы, содержащей этил вине-насыщенные соединения, и изоцианаты, в водной среде или среде органического растворителя под действием свободно-радикальных инициаторов или катализаторов полимеризации в присутствии 1-95 вес.ч. функциональных полимеров, содержащих полимеризуемые концевые группы, отличающийся тем, что, с целью улучшения физико-механических свойств получаемых сополимеров, в качестве функциональных полимерое применяют карбоцепные или алкиленооксидные полимеры, содержащие одну концевую олефиновую эпоксидную или тиоэпоксидную группу на макромолекулу, с молекулярным весом 500050000 и молекулярно-весовым распределением 1,0-1,1. Источники информации, принятые во внимание при экспертизе 1. Патент США 3235626, кл. 260-881, опублик. 1966.

Авторы

Даты

1979-10-25—Публикация

1973-04-13—Подача