Изобретение относится к измерениям параметров деградации механической прочности волоконных световодов и прогнозным оценкам времени их безотказной работы.

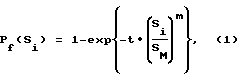

Долговечность световодов ограничивается процессом хрупкого механического разрушения кварцевого стекла, из которого они изготовлены. Научной основой для прогнозирования времени безотказной работы световодов является феноменологическая теория деградации прочности, которая описывает процесс разрушения совокупностью двух параметров - (n, B) [1]. Параметр n - это экспонента уравнения медленного роста механических дефектов, В - параметр, зависящий от геометрии дефектов; оба параметра зависят от свойств материала световода и характеристик окружающей среды. Скорость разрушения увеличивается в местах расположения объемных и поверхностных дефектов световодов. Общепринято характеризовать дефект соответствующим значением инертной прочности. Инертная прочность Si - напряжение, при котором происходит разрушение, - является случайной величиной, распределенной по закону Вейбулла:

где Pf - вероятность разрушения, t - безразмерная длина образца, m - параметр формы распределения, SM - параметр масштаба.

Известен способ-аналог прогнозирования времени безотказной работы световодов [2] . По этому способу оценивают значение механического напряжения σs, действующего на световод в процессе его эксплуатации, нагружают световод проверочным (контрольным) растяжением с напряжением σp, которое в несколько раз превосходит значение эксплуатационной нагрузки. Значение σp определяется исходя из предположения, что после проведения контрольного испытания минимальная прочность образцов составляет σp. Это предположение позволяет рассчитать напряжение необходимого контрольного нагружения в зависимости от требуемой долговечности световода, то есть гарантировать определенную долговечность образца после проведения контрольного нагружения. Однако исследования показали, что инертная прочность образцов после контрольного нагружения может быть меньше значения σp. Это связано с тем, что способ - аналог не учитывает возможности деградации прочности образцов в процессе сброса контрольного растяжения. В результате способ-аналог дает завышенные оценки долговечности.

Известен способ-прототип прогнозирования времени безотказной работы световодов [3]. По этому способу:

- оценивают значение механического напряжения σs, действующего на световод в процессе его эксплуатации (например, измеряют эксплуатационные деформации волоконного световода с помощью деформографа или рефлектометра и затем рассчитывают значение σs);

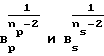

- нагружают световод контрольным растяжением σp1 а течение времени tp1 путем перемотки под нагрузкой всей длины световода на стандартной перемоточной машине [4] в нормальных условиях и подсчитывают количество обрывов Np1 на единицу длины световода;

- осуществляют повторное контрольное нагружение с параметрами σp2, tp2 путем перемотки под нагрузкой специально выделенного отрезка световода в нормальных условиях и подсчитывают количество обрывов Np2 на единицу длины отрезка;

- формируют несколько статистически однородных ансамблей образцов световода, так что в каждом из ансамблей образцы характеризуются одним и тем же законом распределения дефектов (имеют одинаковые значения t, m и SM);

- проводят разрывные испытания образцов световода из сформированных ансамблей, нагружая их динамическим напряжением осевого растяжения, и рассчитывают значения разрушающих напряжений, используя формулу σ = w/(π•R

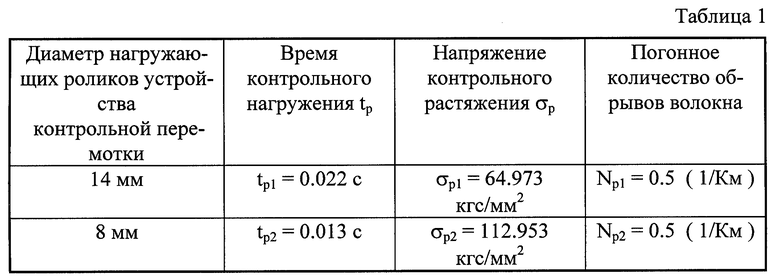

- определяют медианные значения прочности в нормальных условиях σdp0,5 при нескольких различных скоростях нагружения образцов из сформированных ансамблей в нормальных условиях напряжением динамического осевого растяжения;

- определяют значение параметра усталости np в нормальных условиях, используя найденные медианные значения прочности σdp0,5;

- определяют медианные значения прочности в условиях эксплуатации оптического кабеля σds0,5 при нескольких различных скоростях нагружения образцов из сформированных ансамблей в условиях эксплуатации напряжением динамического осевого растяжения;

- определяют значение параметра усталости ns в условиях эксплуатации, используя найденные медианные значения прочности σds0,5;

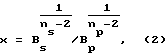

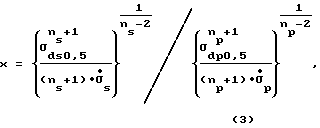

- рассчитывают значение отношения параметров механической усталости в нормальных и эксплуатационных условиях:

используя найденные медианные значения прочности σdp0,5, σds0,5, значения параметров nр, ns и расчетную формулу:

где  скорость нагружения образцов в нормальных (эксплуатационных) условиях (здесь и ниже точка сверху означает дифференцирование по времени);

скорость нагружения образцов в нормальных (эксплуатационных) условиях (здесь и ниже точка сверху означает дифференцирование по времени);

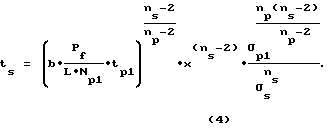

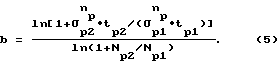

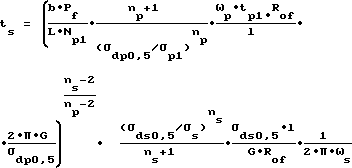

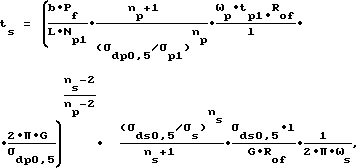

- определяют время безотказной работы световода по расчетной формуле:

Здесь L - длина световода в оптическом кабеле, Pf - вероятность отказа вследствие разрушения,

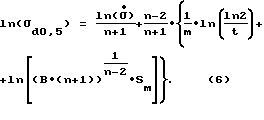

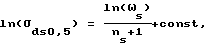

Для определения значения параметра усталости n, согласно прототипу, используют динамические испытания образцов световода на разрыв. Образцы нагружают напряжением осевого растяжения  и определяют напряжение, при котором происходит разрушение. Как известно из феноменологической теории деградации прочности, значение ln(σd0,5) линейно зависит от значения

и определяют напряжение, при котором происходит разрушение. Как известно из феноменологической теории деградации прочности, значение ln(σd0,5) линейно зависит от значения

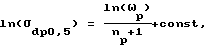

Таким образом, измеряя медианные значения динамической разрывной прочности нескольких ансамблей образцов σd0,5 при нескольких различных скоростях динамического нагружения  можно определить наклон 1/(n+1) прямой (6) (в координатах

можно определить наклон 1/(n+1) прямой (6) (в координатах  ) и вычислить значение n. При этом важно, чтобы ансамбли были однородными, то есть длина образцов t, параметр формы распределения прочности m и параметр масштаба SM были одинаковыми для всех ансамблей.

) и вычислить значение n. При этом важно, чтобы ансамбли были однородными, то есть длина образцов t, параметр формы распределения прочности m и параметр масштаба SM были одинаковыми для всех ансамблей.

Значение параметра усталости np находят, выполняя разрывные испытания образцов в нормальных условиях при нескольких различных скоростях динамического нагружения  и интерпретируя результаты испытаний с помощью выражения (6).

и интерпретируя результаты испытаний с помощью выражения (6).

Считается, что световоды эксплуатируются в среде, характеризующейся 100% влажностью. Поэтому для получения параметров деградации световодов в эксплуатационной среде образцы сначала вымачивают в емкостях с водопроводной водой [4] и затем испытывают несколько однородных ансамблей образцов при нескольких различных скоростях динамического нагружения  на разрывных машинах, снабженных климатическими камерами, моделирующими эксплуатационную среду. Для определения значения ns результаты этих испытаний интерпретируют на основе выражения (6).

на разрывных машинах, снабженных климатическими камерами, моделирующими эксплуатационную среду. Для определения значения ns результаты этих испытаний интерпретируют на основе выражения (6).

Значение отношения параметров механической усталости в нормальных и эксплуатационных условиях х рассчитывают с помощью выражения (3), используя найденные в процессе испытаний значения σdp0,5, σds0,5, np и ns.

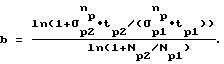

Подсчет количества обрывов Np1 и Np2 при выполнении двукратной перемотки световода с параметрами (σp1, tp1) и (σp2, tp2), соответственно, а также найденное значение nр, позволяют вычислить значение b, используя соотношение (5). Найденные в процессе реализации способа величины и расчетная формула (4) позволяют получить оценку времени безотказной работы световода при заданных условиях эксплуатации и заданной вероятности отказа - разрушения.

Недостатком способа-прототипа является его дороговизна. Это связано, во-первых, с тем, что тестируемые образцы используются неэффективно - большая часть их длины (~80%) нужна только для надежного закрепления на барабанных зажимах разрывной машины [4] , во-вторых, способ требует применения дорогостоящего оборудования - разрывных машин с климатическими камерами.

Целью предлагаемого изобретения является удешевление прогнозных испытаний за счет уменьшения стоимости испытываемых образцов световодов путем уменьшения их длины, упрощения и удешевления испытательного оборудования.

Поставленная цель достигается благодаря тому, что по предлагаемому способу прогнозирование времени безотказной работы световодов осуществляют следующим образом:

- оценивают значение механического напряжения σs, действующего на световод в процессе его эксплуатации;

- нагружают световод контрольным растяжением σp1 в течение времени tp1 путем перемотки под нагрузкой всей длины световода на стандартной перемоточной машине в нормальных условиях и подсчитывают количество обрывов Np1 на единицу его длины;

- осуществляют повторное нагружение специально выделенного отрезка световода в нормальных условиях контрольным растяжением σp2 в течение времени tp2 путем перемотки его под нагрузкой и подсчитывают количество обрывов Np2 на единицу длины отрезка;

- формируют несколько статистически однородных ансамблей образцов световода для проведения испытаний в нормальных и эксплуатационных условиях;

- определяют время безотказной работы световода по расчетной формуле;

согласно изобретению

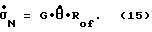

- проводят испытания путем нагружения образцов световода из сформированных ансамблей одновременно напряжениями динамического кручения и статического осевого растяжения σt и рассчитывают значения разрушающих напряжений, используя выражение σ ≈ 0,5•σt+G•θ•Rof (измеряемой величиной является ϕ = l•θ - угол закручивания световода, при котором происходит разрушение, l - нагружаемая длина образца, θ - угол закручивания на единицу длины световода - погонный угол закручивания, G - модуль упругости материала световода при сдвиге, Rof - радиус стеклянной части световода);

- устанавливают значение статического осевого растяжения σt образцов при проведении испытаний из условия:

10-3•E≤σt≤3,6•10-2•E,

(E - модуль Юнга материала световода. Для кварцевых световодов Е~7200 кгс/мм2);

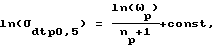

- определяют медианные значения прочности в нормальных условиях σdtp0,5 путем одновременного динамического кручения и статического осевого растяжения σt образцов световода из сформированных ансамблей в нормальных условиях при нескольких различных угловых скоростях ωp кручения образцов;

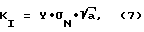

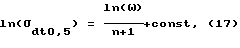

- определяют значение параметра усталости nр а нормальных условиях, используя зависимость медианных значений прочности σdtp0,5 от угловой скорости ωp кручения образцов:

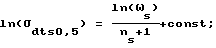

- определяют медианные значения прочности в условиях эксплуатации световода σdts0,5 путем одновременного динамического кручения и статического осевого растяжения σt образцов световода из сформированных ансамблей в условиях эксплуатации при нескольких различных угловых скоростях ωs кручения образцов;

- определяют значение параметра усталости ns в условиях эксплуатации, используя зависимость медианных значений прочности σds0,5 от угловой скорости ωs кручения образцов:

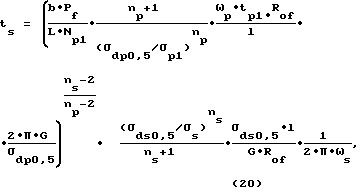

- определяют время безотказной работы световода по расчетной формуле:

При реализации предлагаемого способа необходимо выполнить несколько групп операций. Эти группы операций позволяют измерить значения параметров, характеризующих:

- силовое воздействие на световод в процессе эксплуатации: σs;

- распределение крупных дефектов в световоде: Np1, Np2;

- процесс разрушения световода в лабораторных условиях: σdtp0,5, np;

- процесс разрушения световода в эксплуатационных условиях: σdts0,5, ns.

Измерение значений указанных выше групп параметров может выполняться в произвольной последовательности. Например, можно сначала выполнить испытания с целью определения параметров процесса разрушения в эксплуатационных условиях и затем определить параметры разрушения в лабораторных условиях. Возможен и обратный порядок проведения испытаний, поскольку значения параметров процесса разрушения зависят только от свойств материала световода и окружающей среды. После определения значений указанных выше параметров с помощью приведенной расчетной формулы производится оценка времени безотказной работы световода.

Для определения значений параметров процесса разрушения формируют несколько статистически однородных ансамблей образцов световода, так что в каждом из ансамблей образцы характеризуются одним и тем же законом распределения дефектов (имеют одинаковые значения t, m и SM). Операция по формированию ансамблей для испытаний может быть выполнена как до проведения контрольной перемотки, так и после нее. Другими словами, в эти ансамбли могут быть помещены либо образцы, которые не подвергались контрольному нагружению, либо образцы после контрольного нагружения. Важно только, чтобы образцы в каждом из ансамблей характеризовались одним и тем же законом распределения дефектов (имели одинаковые значения t, m и SM). Контрольное нагружение, вообще говоря, изменяет характеристики распределения дефектов, поэтому не следует формировать ансамбли вперемешку из образцов, прошедших контрольное нагружение и не прошедших его. Это может привести к неверному определению параметров процесса разрушения.

При реализации предлагаемого способа прогнозирования более эффективно используется длина образцов, и необходимое для испытаний количество волокна (и его стоимость) уменьшается в несколько раз по сравнению со способом-прототипом. Кроме того, уменьшаются амортизационные расходы. Универсальная разрывная машина с климатической камерой для проведения разрывных испытаний образцов световода стоит ~20000 $, испытательная установка для нагружения образцов одновременно напряжениями динамического кручения и статического осевого растяжения стоит в семь раз дешевле, обеспечивая возможность проведения испытаний в условиях 100% влажности и такую же точность получаемых результатов.

При механических испытаниях световодов кручение не применяется [4], по-видимому, по двум причинам:

- из опасения, что разрушение образцов при кручении вызывается напряжениями сдвига,

- при кручении упругой нити (световода) может произойти потеря ею механической устойчивости: при этом ось нити образует сложную пространственную кривую, а действующее напряжение оказывается совокупностью напряжений растяжения, изгиба и сдвига, так что интерпретация результатов испытаний чрезвычайно затруднена.

Фрактографическими методами установлено, что при кручении световодов магистральная трещина совпадает с траекторией максимальных нормальных напряжений. Это означает, что действующим фактором здесь, как и при одноосном растяжении, является фактор интенсивности напряжений [1]:

где а - глубина трещины-зародыша разрушения, σN- нормальное напряжение на краях трещины, Y(~ 1) - безразмерная константа, зависящая от геометрии трещины. Кроме того, это означает, что зародышами разрушения при кручении являются те же дефекты, что и при одноосном растяжении.

Кручение световода при выполнении испытаний может привести к потере им механической устойчивости: при этом ось световода образует сложную пространственную кривую, и интерпретация результатов испытаний динамического кручения затруднена. Для того чтобы потери устойчивости не происходило, достаточно приложить к световоду напряжение растяжения. Из теории устойчивости [5] известно, что при совместном действии осевого растяжения и крутящего момента, потери устойчивости не происходит, если напряжение осевого растяжения σt превышает определенное критическое значение σzcr:

σt>σzcr. (8)

Испытания показывают, что для световодов:

σzcr≈10-3•E. (9)

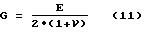

Из теории упругости известно [6], что касательные напряжения при кручении кругового цилиндра составляют:

τyz = G•θ•x; τxz = -G•θ•y, (10)

где

- модуль упругости при сдвиге, ν - коэффициент Пуассона (для кварца ν ~ 0.1682), Е - модуль Юнга материала цилиндра, х и у - координаты в поперечном сечении, θ - угол закручивания на единицу длины цилиндра.

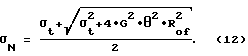

Для того чтобы найти максимальные нормальные напряжения при совместном действии напряжений кручения и осевого растяжения σt, нужно построить главные площадки и определить значения главных напряжений. Используя методы теории упругости [6], можно показать, что максимальное нормальное напряжение реализуется на поверхности цилиндра (световода) и составляет:

Угол направления нормали к соответствующей главной площадке с осью световода изменяется от π/4 при σt = 0 (чистое кручение) до 0 при θ=0 (одноосное растяжение).

Нужно подчеркнуть, что оценка (4) времени безотказной работы протяженного световода по способу-прототипу на основании результатов разрывных испытаний получена при условии, что скорость нагружения  образцов при испытаниях выдерживается постоянной. При построении методов прогноза долговечности световодов, использующих какие-либо альтернативные способы нагружения тестируемых образцов, требование постоянства скорости нагружения образцов сохраняется.

образцов при испытаниях выдерживается постоянной. При построении методов прогноза долговечности световодов, использующих какие-либо альтернативные способы нагружения тестируемых образцов, требование постоянства скорости нагружения образцов сохраняется.

В случае, когда испытательное напряжение создается за счет совместного воздействия напряжениями динамического кручения и статического осевого растяжения, невозможно обеспечить постоянство скорости нагружения во всем диапазоне значений нормальных напряжений. Однако при выполнении испытаний с целью определения параметров механической усталости волоконных световодов этого и не требуется. Необходимо обеспечить постоянство скорости увеличения нормального напряжения  лишь при напряжениях, значения которых превышают 80% значения напряжения разрушения [4]. Если значение статического осевого растяжения σt образцов выбрать из условия:

лишь при напряжениях, значения которых превышают 80% значения напряжения разрушения [4]. Если значение статического осевого растяжения σt образцов выбрать из условия:

10-3•E≤σt≤3,6•10-2•E, (13)

то, согласно (8), (9), это исключит возможность потери устойчивости при кручении образцов световода. С другой стороны, при выполнении условия (13) значение максимального нормального напряжения (12) с точностью до единиц процентов (в указанном выше диапазоне значений нормальных напряжений) определяется выражением:

σN ≈ 0,5•σt+G•θ•Rof, (14)

так что скорость нагружения при закручивании образца составляет:

Таким образом, скорость нагружения  оказывается постоянной (в указанном диапазоне значений нормальных напряжений) при постоянной погонной скорости закручивания образцов

оказывается постоянной (в указанном диапазоне значений нормальных напряжений) при постоянной погонной скорости закручивания образцов

Условия (13) являются необходимыми, поскольку их выполнение исключает потерю устойчивости световодом и, согласно (15), гарантирует постоянство скорости нагружения при использовании динамического кручения, то есть позволяет использовать для оценки времени безотказной работы световода расчетную формулу, предложенную в способе-прототипе.

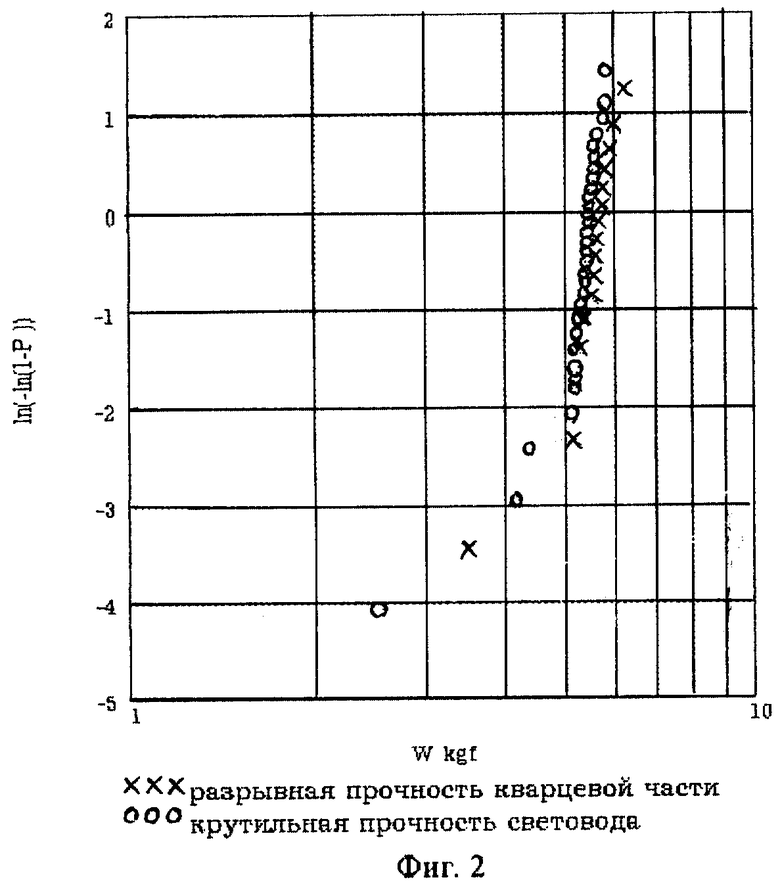

Для проверки приведенных выше выводов и соотношений (13)-(15) были измерены распределения прочности волоконных световодов на универсальной разрывной машине Instron-1122 и на устройстве для испытаний образцов методом одновременного воздействия на них напряжениями динамического кручения и статического осевого растяжения (фиг.1).

Устройство содержит вертикальное основание 1, на котором закреплены все остальные узлы. В верхней части основания расположен узел 2 с неподвижно закрепленным верхним зажимом для фиксации конца образца тестируемого волокна. Прецизионное управляемое вращение узла 2 относительно вертикальной оси осуществляется с помощью привода 4, состоящего из шагового электродвигателя (ШД) и редуктора. В нижней части основания расположен узел 3 с неподвижно закрепленным нижним зажимом. Узел может свободно перемещаться в вертикальном направлении вдоль направляющих 6, которые в то же время препятствуют вращению узла относительно вертикальной оси. Благодаря этому осуществляется динамическое закручивание образца волокна 9 с помощью привода узла верхнего зажима. В процессе выполнения испытаний узел нижнего зажима свободно висит на тестируемом волокне 9, осуществляя статическое растяжение образца. Для изменения значения статического растяжения существует возможность навешивания на узел 3 дополнительных грузов. При разрушении образца волокна узел 3 падает вдоль направляющих 6 и изменяет состояние индикатора 5 разрушения образца волокна. Электрическая часть индикатора 5, как и привод 4, расположены в верхней части основания 1. Индикатор разрушения образца имеет два состояния: "образец цел", "образец разрушен".

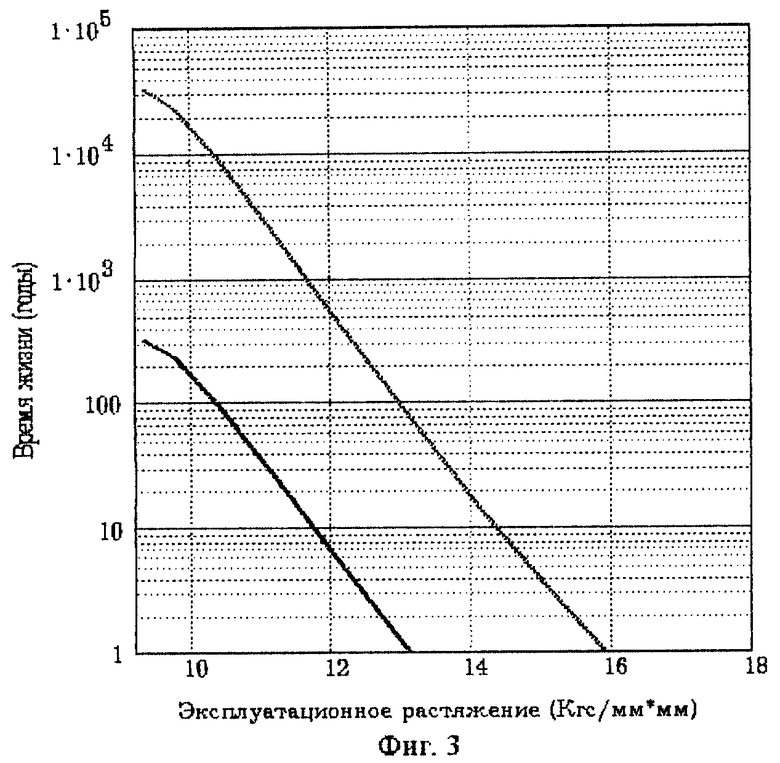

Два рандомизированных ансамбля образцов были нарезаны из одномодового волокна, имеющего двухслойное полимерное покрытие, и испытаны на универсальной разрывной машине и устройстве для испытаний методом одновременного динамического кручения и статического осевого растяжения. Диаметр стеклянной части волокна составлял 0,125 мм, наружный диаметр волокна в покрытии был равен 0.255 мм. В качестве первичного покрытия использован полимер DeSolite 950-106, толщина покрытия составляла 0.04 мм. Материал вторичного покрытия - полимер DeSolite 950-108, толщина покрытия 0.025 мм. Для такого волокна условия (13) принимают вид:

7,2 Кгс/мм2≤σt≤259,2 Кгс/мм2. (16)

При испытаниях использовался набор дополнительных грузов, которые навешивались на узел 3. Набор дополнительных грузов позволил перекрыть весь диапазон значений статического растяжения (16).

Результаты испытаний при всех дополнительных грузах сведены вместе и представлены на фиг.2 (экспериментальные точки, отмеченные знаком "о"). Здесь же для сравнения приведены результаты испытания второго ансамбля образцов на разрывной машине (экспериментальные точки, отмеченные знаком "х"). На графиках по оси абсцисс отложены значения разрывных усилий, эквивалентные измеренным значениям разрывных нормальных напряжений, а по оси ординат - вероятности разрушения образцов. Эквивалентные разрывные усилия Fequ рассчитывались по формуле Fequ = σN•π•R в обоих случаях были одинаковыми, и скорость движения траверсы разрывной машины составляла 28 мм/мин.

в обоих случаях были одинаковыми, и скорость движения траверсы разрывной машины составляла 28 мм/мин.

Из графиков на фиг.2 видно, что измеренные распределения прочности совпадают. Это означает, что точности измерения усталостных характеристик волоконных световодов на универсальной разрывной машине и с помощью предлагаемого устройства одинаковы во всем указанном выше диапазоне значений усилия статического растяжения образцов (13), и соотношения (13)-(15) выполняются.

Согласно предлагаемому способу, определяют значение параметра усталости n, используя найденные в результате испытаний медианные значения прочности σdt0,5 и интерпретируя результаты испытаний на основе следующей зависимости медианной прочности от скорости скручивания образцов:

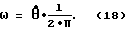

где ω - угловая скорость (обороты/единица времени) скручивания образцов

Выражение (17), связывающее медианное значение прочности ансамбля образцов с угловой скоростью их кручения при испытаниях, справедливо, если значение статического осевого растяжения σt выбрано в соответствии с условиями (13). Выражение (17) получено из выражения (6) путем подстановки в него представления (15) для скорости нагружения образцов при одновременном воздействии на них динамического кручения и статического осевого растяжения и соотношения (18), связывающего угловую скорость ω кручения образцов с ее погонным значением

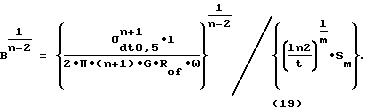

При выполнении условия (13) параметр роста дефектов B связан с медианным значением прочности σdt0,5 при одновременном воздействии на образцы напряжений динамического кручения и статического осевого растяжения соотношением:

При испытании образцов в нормальных условиях это соотношение определяет значение  , а при испытании в эксплуатационных условиях - значение

, а при испытании в эксплуатационных условиях - значение  . Это позволяет рассчитать значение х отношения параметров механической усталости в нормальных и эксплуатационных условиях с помощью выражения (2). Если образцы, испытываемые в нормальных и эксплуатационных условиях, принадлежат однородному ансамблю, то параметры t, m и SM для них одинаковы, и выражение (4) для оценки времени безотказной работы протяженного световода на основании результатов испытаний однородных ансамблей образцов путем одновременного динамического кручения и статического осевого растяжения можно представить в виде:

. Это позволяет рассчитать значение х отношения параметров механической усталости в нормальных и эксплуатационных условиях с помощью выражения (2). Если образцы, испытываемые в нормальных и эксплуатационных условиях, принадлежат однородному ансамблю, то параметры t, m и SM для них одинаковы, и выражение (4) для оценки времени безотказной работы протяженного световода на основании результатов испытаний однородных ансамблей образцов путем одновременного динамического кручения и статического осевого растяжения можно представить в виде:

где ωp(ωs) - угловая скорость динамического кручения образцов в нормальных (эксплуатационных) условиях.

Оценка (20) получена из (4) в предположении, что значение статического осевого растяжения выбрано в соответствии с условиями (13), так что значения  задаются выражениями вида (19). Выражение (20) удобно при практических расчетах, поскольку исключает необходимость расчета значения размерного параметра х и подчеркивает размерность получаемого результата.

задаются выражениями вида (19). Выражение (20) удобно при практических расчетах, поскольку исключает необходимость расчета значения размерного параметра х и подчеркивает размерность получаемого результата.

Значение параметра b, входящего в выражение (20) для оценки времени безотказной работы световода, рассчитывается на основании формулы (5), значения параметра nр, найденного в результате одновременного воздействия на образцы световода напряжениями динамического кручения и статического осевого растяжения, и погонных значений количества обрывов Np1 и Np2, зафиксированных при выполнении контрольных перемоток.

Таким образом, в результате выполнения операций предлагаемого способа определяются значения всех величин, необходимых для прогноза времени безотказной работы световода на основе расчетной формулы (20).

Предлагаемый способ характеризуется новыми операциям и новой последовательностью операций, которая позволяет достичь нового технического свойства, не являющегося суммарным эффектом: выполнить научно обоснованный прогноз времени безотказной работы протяженного световода, проводя сравнительно дешевые испытания образцов световода путем их нагружения одновременно напряжениями динамического кручения и статического осевого растяжения (и не проводя дорогостоящих разрывных испытаний).

Фиг. 1 - принципиальная схема устройства для испытаний образцов волоконных световодов на механическую усталость путем одновременного воздействия на них напряжениями динамического кручения и статического осевого растяжения.

Фиг. 2 - сравнение распределения разрывной прочности световода, измеренной с помощью универсальной разрывной машины Instron-1122, и крутильной прочности, измеренной с помощью устройства для испытаний волоконных световодов на механическую усталость путем одновременного воздействия на них напряжениями динамического кручения и статического осевого растяжения.

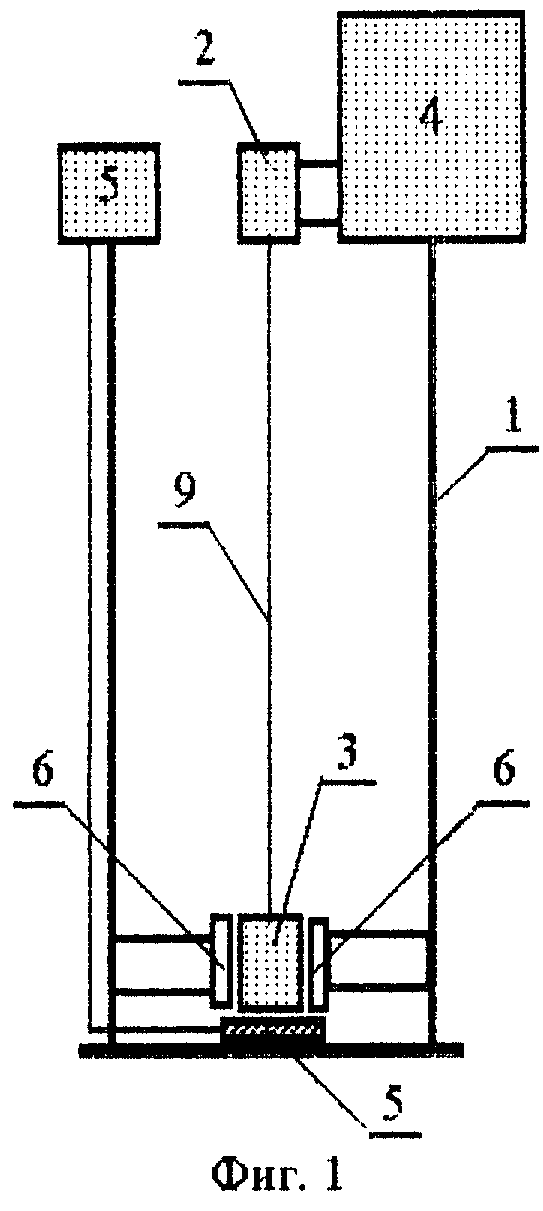

Фиг. 3 - оценка времени безотказной работы световодного чувствительного элемента.

Пример реализации

Предлагаемый способ прогнозирования времени безотказной работы был использован при оценке времени функционирования световодного чувствительного элемента датчика тока (Rof=62.5 10-3 мм) на основе световода с низким значением двулучепреломления. При выполнении прогноза предполагалось, что датчик представляет собой катушку, на которой намотан отрезок световода. Радиус катушки равен 0.05 м, датчик эксплуатируется в условиях 100% влажности, длина световода на катушке L=100 м и вероятность отказа датчика Pf=10-7. Считается, что эксплуатационные напряжения в световоде вызваны его изгибом при наматывании на катушку и осевым кручением. Кручение необходимо для компенсации двулучепреломления, обусловленного изгибом световода на катушке.

Для получения информации о наличии в волокне относительно крупных механических дефектов были выполнены контрольные перемотки отрезка световода длиной ~ 2000 м под нагрузкой в лабораторных условиях. Нагружение осуществлялось с помощью блоков роликов (пункт 6.6.1 стандарта [4]).

Для выполнения испытаний с целью определения значений параметров усталости np и ns методом одновременного динамического кручения и статического осевого растяжения образцов был использован отрезок световода длиной 120 м, который не подвергался воздействию контрольного растяжения. Стоимость отрезка составила 120 $ при погонной стоимости световода 1 $/м. Для сравнения отметим, что при разрывных испытаниях полная длина каждого образца с нагружаемой длиной ~ 0.15 м составляет ~1 м. Поэтому стоимость отрезка световода, необходимого для выполнения аналогичного комплекса испытаний с помощью разрывной машины, составила бы 600 $.

Из этого отрезка были нарезаны образцы длиной 0.20 м каждый, и сформированы шесть рандомизированных ансамблей: три ансамбля образцов для испытаний в лабораторных условиях и три ансамбля - для испытаний в условиях 100% влажности. Испытания проведены с помощью устройства, принципиальная схема которого приведена на фиг.1.

Для закрепления концов образцов использованы специально разработанные зажимы. Надежная передача динамического крутящего момента и статического осевого растяжения осуществляется через закрепленные в зажимах концы волокна длиной 15-25 мм. Нагружаемая длина образцов составляла 0.15 м. При испытаниях значение статического осевого растяжения составляло σt≈24,5 Kгc/мм2 (использовался груз весом 0,3 Кгс). Указанное значение σt удовлетворяет условию (13): 7,2 Kгc/мм2≤σt≤259,2 Кгc/мм2.

Испытания проводились при трех скоростях закручивания образцов; ω=0.96 оборотов/сек, ω= 0.6 оборотов/сек и ω=6 оборотов/сек. Непосредственно измеряемой величиной являлся угол ϕ = l•θ закручивания световода, при котором происходило его разрушение. Разрушающее напряжение рассчитывалось с помощью выражения (14). Каждый из ансамблей содержал ~100 образцов, так что общее количество испытаний составило ~600. Образцы, предназначенные для испытаний в условиях 100% влажности, в соответствии с пунктом 7.4 стандарта [4], предварительно выдерживались более 24 часов в ванне с водопроводной водой при комнатной температуре. Испытания прочности этих образцов при одновременном воздействии динамического кручения и статического осевого растяжения σt также выполнялись в ванне с водопроводной водой. В результате испытаний были определены статистические характеристики распределений прочности (в том числе медианные значения) для каждого из ансамблей. Контроль характеристик распределений прочности необходим для того, чтобы гарантировать принадлежность всех испытанных образцов к однородному ансамблю. Результаты испытаний приведены в табл. 2.

Эти результаты позволили определить значения параметров усталости n на основе выражения (17). Найденные значения параметра усталости n приведены в таблице 3.

Результаты и параметры контрольных перемоток, приведенные в таблице 1, и найденное значение параметра усталости nр позволили с помощью выражения (5) рассчитать значение параметра b. На фиг.3 приведена оценка времени безотказной работы световодного чувствительного элемента в условиях 100% влажности (нижняя кривая), выполненная на основании расчетной формулы (20) и перечисленного выше комплекса испытаний. Здесь же для сравнения приведены результаты оценки времени безотказной работы световодного чувствительного элемента в лабораторных условиях (верхняя кривая). Видно, что наличие влаги в среде эксплуатации существенно уменьшает время безотказной работы чувствительного элемента датчика.

Литература

1. Ritter Jr. , J.M. Sullivan, К. Jakus, "Application of fracture-mechanics theory to fatigue failure of optical glass fibres", J. Appl. Phys., v. 49, 9, p.p. 4779-4782, 1978.

2. А.Г. Эванс, Т,Г. Лэнгдон, "Конструкционная керамика", Москва, Металлургия, 1980 г., стр. 225-227.

3. Mitsunaga, Y. Katsuyama, H. Kobayashi, Y. Ishida, "Strength assurance of optical fiber based on screening test", Institute of electronics and communication engineers of Japan. Transactions, v. J66-B, 7, p.p. 829-836 (July 1983).

4. International Electrotechnical Commission. Draft International Standard 86A/302/DIS, Project number 86A/793-1-3/Ed.1.

5. A. C. Вольмир, "Устойчивость деформируемых систем", Москва, Наука, 1967 г.

6. С.П. Тимошенко, Дж. Гудьер, Теория упругости, М., Наука, 1975.

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ВОЛОКОННЫХ СВЕТОВОДОВ НА МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2001 |

|

RU2200309C2 |

| ЗАЖИМ ДЛЯ ПРОВЕДЕНИЯ ИСПЫТАНИЙ ОБРАЗЦОВ ВОЛОКОННЫХ СВЕТОВОДОВ НА МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2003 |

|

RU2238536C1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ ВОЛОКОННЫХ СВЕТОВОДОВ НА МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2006 |

|

RU2319130C9 |

| СПОСОБ ИЗМЕРЕНИЯ ПАРАМЕТРОВ, ХАРАКТЕРИЗУЮЩИХ УПРОЧНЯЮЩИЕ И "ЗАЛЕЧИВАЮЩИЕ" СВОЙСТВА НАНОРАЗМЕРНЫХ МОЛЕКУЛЯРНЫХ СТРУКТУР, КОТОРЫЕ ФОРМИРУЮТСЯ НА ПОВЕРХНОСТИ ВОЛОКОННЫХ СВЕТОВОДОВ ПРИ ИХ ИЗГОТОВЛЕНИИ | 2009 |

|

RU2399035C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАЩИТНОГО ПОКРЫТИЯ НА ПОВЕРХНОСТИ ДИЭЛЕКТРИКОВ И ПОЛУПРОВОДНИКОВ | 1991 |

|

RU2050205C1 |

| ГАЗОНАПОЛНЕННЫЙ ВОЛНОВОД | 1993 |

|

RU2084057C1 |

| ДАТЧИК ДАВЛЕНИЯ | 1992 |

|

RU2044288C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ПЕРЕДАЧИ ОПОРНОГО СИГНАЛА НА РАЗНЕСЕННЫЕ В ПРОСТРАНСТВЕ ПУНКТЫ И УСТРОЙСТВО ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 1990 |

|

RU2033694C1 |

| Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали | 2022 |

|

RU2792195C1 |

Изобретение относится к области измерения параметров деградации механической прочности волоконных световодов и оценки на основе таких параметров времени безотказной работы световодов. Способ прогнозирования времени безотказной работы световодов заключается в оценке значений механического напряжения σs, действующего на световод в процессе его эксплуатации, в нагружении световода контрольным растяжением σp1 в течение времени tp1 путем перемотки под нагрузкой всей длины световода на стандартной перемоточной машине в нормальных условиях и подсчете количества обрывов Np1 на единицу длины световода, осуществлении повторного аналогичного контрольного нагружения с параметрами σp2, tp2 специально выделенного отрезка световода в нормальных условиях и подсчете количества обрывов Np2 на единицу длины отрезка световода, в формировании нескольких статистически однородных ансамблей образцов световода для проведения испытаний в нормальных и эксплуатационных условиях. Дополнительно проводят испытания путем нагружения образцов световода из сформированных ансамблей одновременно напряжениями динамического кручения и статического осевого растяжения σt в нормальных и эксплуатационных условиях, рассчитывают значения разрушающих напряжений, определяют медианные значения прочности в нормальных и эксплуатационных условиях σdp0,5 и σdsp0,5, определяют значения параметров усталости в нормальных и эксплуатационных условиях nр и ns, определяют время безотказной работы световода в эксплуатационных условиях ts расчетным путем. Данное изобретение позволяет снизить стоимость испытаний световодов. 3 ил., 3 табл.

Способ прогнозирования времени безотказной работы световодов, по которому оценивают значение механического напряжения σs, действующего на световод в процессе его эксплуатации, нагружают световод контрольным растяжением σp1 в течение времени tp1 путем перемотки под нагрузкой всей длины световода на стандартной перемоточной машине в нормальных условиях и подсчитывают количество обрывов Nр1 на единицу длины световода, осуществляют повторное контрольное нагружение с параметрами σp2, tp2 путем перемотки под нагрузкой специально выделенного отрезка световода в нормальных условиях и подсчитывают количество обрывов Np2 на единицу длины отрезка световода, формируют несколько статистически однородных ансамблей образцов световода для проведения испытаний в нормальных и эксплуатационных условиях, определяют время безотказной работы световода по расчетной формуле, отличающийся тем, что проводят испытания путем нагружения образцов световода из сформированных ансамблей одновременно напряжениями динамического кручения и статического осевого растяжения σt и рассчитывают значения разрушающих напряжений, используя значение Θ - погонного угла закручивания световода, при котором происходит разрушение, и соотношение σ≈0,5σt+GΘRof, где G - модуль упругости материала световода при сдвиге, Rof - радиус световода, устанавливают значение статического осевого растяжения σt образцов при проведении испытаний из условия 10-3E≤σt≤3,6 10-2 Е, где Е - модуль Юнга материала световода, определяют медианные значения прочности в нормальных условиях σdp0,5 путем одновременного динамического кручения и статического осевого растяжения σt образцов световода из сформированных ансамблей в нормальных условиях при нескольких различных угловых скоростях ωp кручения образцов, определяют значение параметра усталости np в нормальных условиях, используя зависимость медианных значений прочности σdp0,5 от угловой скорости ωp кручения образцов

определяют медианные значения прочности в условиях эксплуатации световода σdp0,5 путем одновременного динамического кручения и статического осевого растяжения σt образцов световода из сформированных ансамблей в условиях эксплуатации при нескольких различных угловых скоростях ωs кручения образцов, определяют значение параметра усталости ns в условиях эксплуатации, используя зависимость медианных значений прочности σds0,5 от угловой скорости ωs кручения образцов

определяют время безотказной работы световода по расчетной формуле

где L - длина световода в оптическом кабеле;

Pf - вероятность отказа вследствие разрушения;

σs - значение механического напряжения, действующего на световод в процессе его эксплуатации в составе кабеля;

l - нагружаемая длина испытываемых образцов;

ωp(ωs) - угловая скорость динамического кручения при испытании образцов в нормальных (эксплуатационных) условиях;

| СПОСОБ ОПРЕДЕЛЕНИЯ ПОВРЕЖДАЕМОСТИ НАГРУЖЕННОГО МАТЕРИАЛА | 1993 |

|

RU2077046C1 |

| Способ определения жесткости при испытании на кручение | 1989 |

|

SU1654723A1 |

| US 5460052 А, 24.10.1995 | |||

| Устройство для отбора проб сыпучих материалов | 1985 |

|

SU1273767A1 |

| ДНИЩЕВАЯ ЧАСТЬ ГИДРОСАМОЛЕТА | 1994 |

|

RU2104225C1 |

Авторы

Даты

2002-12-20—Публикация

2001-02-06—Подача