Изобретение относится к устройствам для проведения механических испытаний волоконных световодов и измерения параметров процесса механической усталости - деградации механической прочности волоконных световодов с течением времени.

Известно устройство-прототип зажим типа струбцина [1]. Такие зажимы применяют для закрепления концов образцов волоконных световодов при проведении механических испытаний последних путем одновременного воздействия на них напряжениями кручения и осевого растяжения. Цель испытаний состоит в определении параметров распределения прочности световодов. Затем эти параметры используют при прогнозировании долговечности световодов и изделий на их основе [2]. Как правило, ошибки определения параметров распределения прочности уменьшаются с увеличением суммарной длины испытанных образцов. При проведении испытаний на разрывной машине обычно увеличивают длину образцов, чтобы за то же время получить более достоверную информацию о параметрах распределения прочности световодов. Однако возможности увеличения длины образцов невелики - их длина жестко ограничена размерами разрывной машины.

Потенциально установка динамического кручения [1] позволяет испытывать образцы любой разумной длины. Использование зажимов-аналогов предполагает заправку образцов волоконных световодов в зажимы на стенде и последующий перенос подготовленных образцов с закрепленными зажимами на испытательную установку. Длина образцов ограничена размерами стенда, на котором экспериментатор выполняет заправку образцов световодов в зажимы-аналоги, и затратами времени на выполнение этой операции. Подготовка на стенде коротких образцов (~0,2 ÷ 0,8 м) к испытаниям занимает ~90 с. При работе с длинными образцами (~3 м) заправка в зажимы на стенде требует уже ~360 с. Максимальное время нагружения образцов при испытаниях определяется скоростью нагружения (МПа/с) и не зависит от их длины. Как правило, время нагружения не превышает 45 с. Испытание каждого образца длиной ~3 м по результатам эквивалентно испытанию ~3÷ 4 образцов длиной 0,8 м. С другой стороны, на подготовку к испытаниям длинного образца приходится затрачивать вчетверо больше времени, чем на подготовку короткого, так что заметно уменьшить время испытания ансамбля образцов за счет увеличения их длины зажимы-аналоги не позволяют. Таким образом, время, необходимое для измерения параметров распределения прочности световодов с требуемой точностью на установке динамического кручения при использовании зажимов-аналогов, почти не зависит от нагружаемой длины образцов.

Целью предлагаемого изобретения является снижение трудоемкости процесса монтажа образцов волоконных световодов в зажимах и повышение производительности труда экспериментатора при проведении механических испытаний световодов путем одновременного воздействия на них напряжениями кручения и осевого растяжения.

Поставленная цель достигается благодаря тому, что

зажим для проведения испытаний образцов волоконных световодов на механическую усталость путем одновременного воздействия на них напряжениями кручения и осевого растяжения, содержащий корпус с отверстием для закрепления зажима на установке динамического кручения, прижим для фиксации конца образца,

согласно изобретению введен цилиндрический барабан с кольцевым выступом на его боковой поверхности,

при этом на поверхности цилиндрического барабана по спирали нанесена канавка для укладки в нее конца образца волоконного световода,

радиус поверхности, на которой расположено дно канавки, находится в пределах 5 мм≤ rканавки≤20 мм,

длина канавки составляет не менее rканавки·π,

профиль (поперечное сечение) канавки выполнен треугольным или трапецеидальным,

глубина канавки находится в пределах 0,1 мм≤ hканавки≤2,5 мм,

ось вращения зажима удалена от точки схода образца световода с цилиндрического барабана на расстояние d≤ 10 мм,

цилиндрический барабан и его кольцевой выступ могут быть изготовлены из разных материалов.

Ниже в тексте заявки предлагаемые зажимы для краткости называются также спиральными зажимами из-за наличия на их цилиндрическом барабане спиральной канавки.

ПЕРЕЧЕНЬ ФИГУР ГРАФИЧЕСКИХ ИЗОБРАЖЕНИЙ

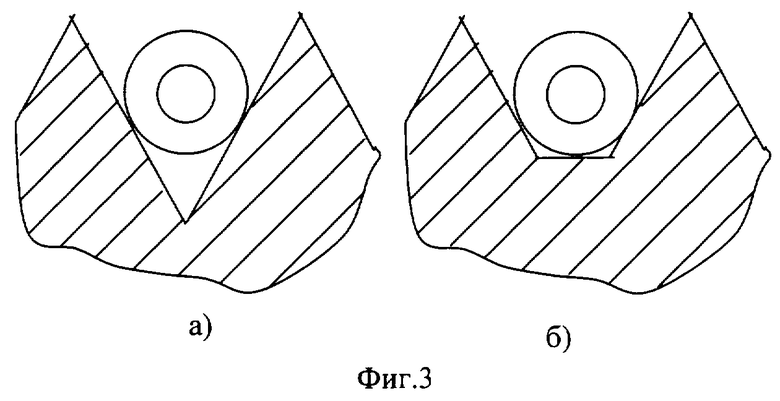

Фиг.1. Сравнение распределений разрывной прочности волоконного световода, измеренной с применением оптимизированных барабанных зажимов [3, 4] и предлагаемых спиральных зажимов на универсальной разрывной машине РМУ-0,5, и крутильной прочности, измеренной с применением предлагаемых спиральных зажимов на устройстве для испытаний волоконных световодов на механическую усталость путем одновременного воздействия на них напряжениями динамического кручения и статического осевого растяжения [1]. Диаметр стеклянной части волоконного световода составлял 0,125 мм, наружный диаметр в покрытии равен 0,255 мм. Нагружаемая длина образцов при сравнительных испытаниях на разрывной машине и крутильном устройстве составляла 220 мм, скорость нагружения равна 12,98· МПа/с.

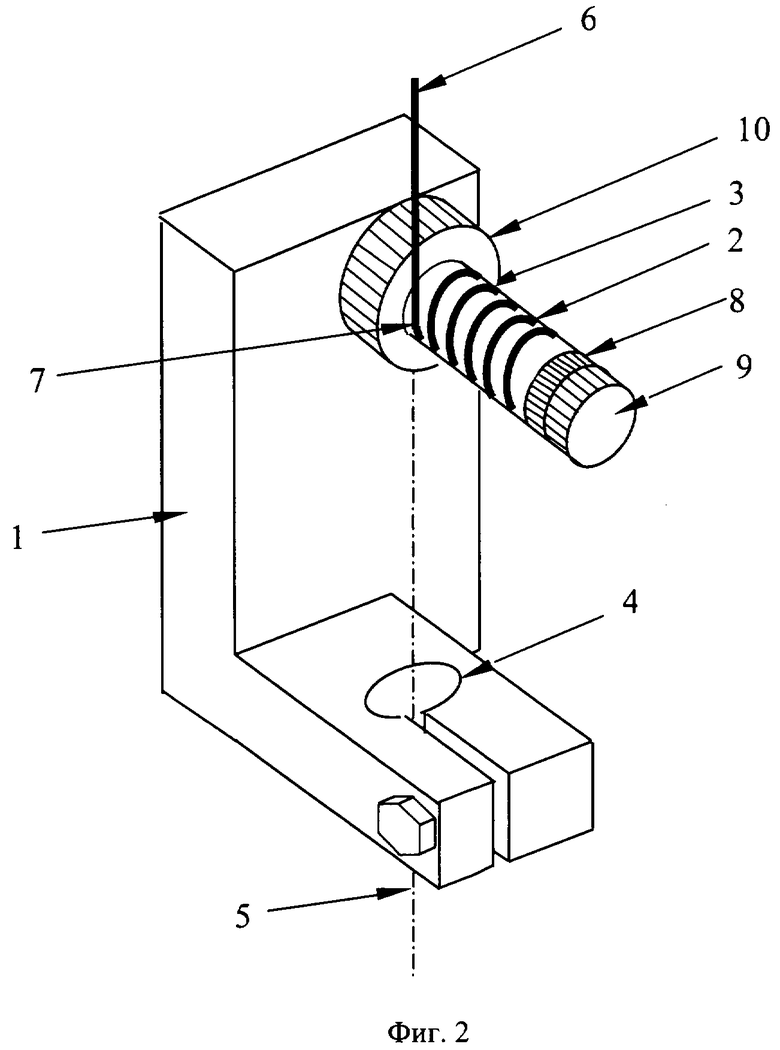

Фиг.2. Принципиальная схема реализованного спирального зажима для испытаний образцов волоконных световодов на механическую усталость путем одновременного воздействия на них напряжениями кручения и осевого растяжения.

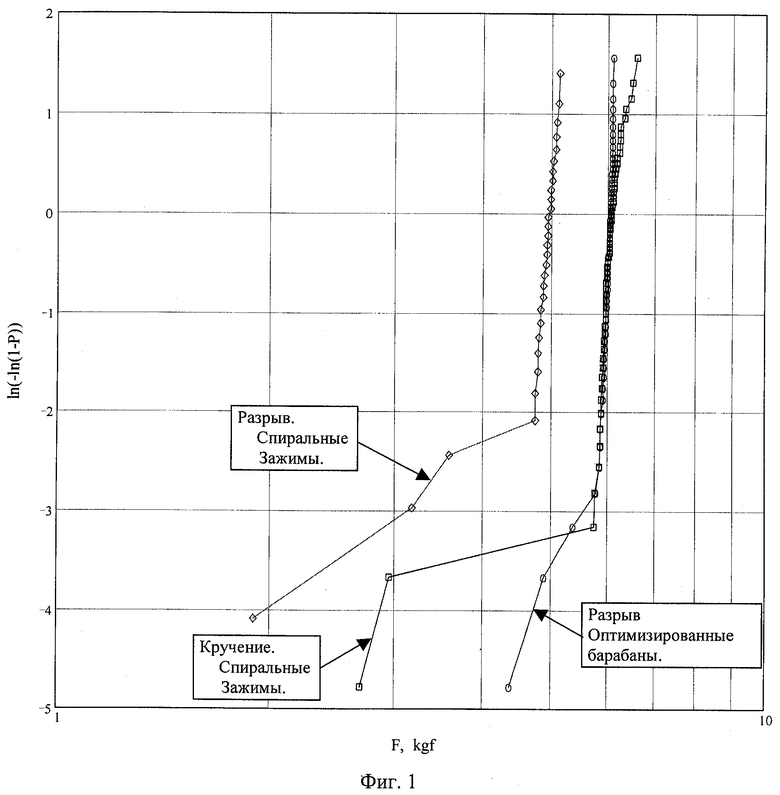

Фиг.3. Возможные профили поперечного сечения канавки на поверхности цилиндрического барабана спирального зажима: а) треугольный, б) трапецеидальный.

При проведении испытаний образцов волоконных световодов на механическую усталость путем одновременного воздействия на них усилиями осевого растяжения и крутящего момента последний может привести к качению образца по поверхности гладкого цилиндрического барабана зажима-прототипа. Поэтому, в отличие от зажима-прототипа, на цилиндрической поверхности барабана предлагаемого зажима по спирали нанесена канавка для укладки в нее конца образца волоконного световода. Канавка на цилиндрическом барабане препятствует перемещению образца вдоль образующей барабана при приложении к световоду крутящего момента, ориентированного вдоль оси образца.

При разработке узлов измерительного устройства необходимо исключить возможность внесения систематических ошибок в результаты измерений, вызванных конструктивными особенностями этих узлов. При прочностных испытаниях зажимы непосредственно взаимодействуют с объектом исследования - образцами световодов и существенно влияют на точность получаемых результатов. В этом смысле критически важными характеристиками предлагаемого зажима являются размеры его цилиндрического барабана и характеристики спиральной канавки.

При разрывных испытаниях волоконных световодов с использованием зажимов-прототипов напряжения, возникающие при изгибе образца на поверхности цилиндрического барабана, скалярно складываются с испытательным растягивающим напряжением. Поэтому вблизи точки схода образца с барабана напряжение, действующее на волоконный световод, равняется сумме изгибного и испытательного растягивающего напряжений. Изгибное напряжение обратно пропорционально радиусу цилиндрического барабана, так что уменьшение его радиуса приводит к локальному увеличению действующего напряжения и, как следствие, к увеличению вероятности разрушения образцов на зажиме. Увеличение радиуса цилиндрического барабана уменьшает изгибные напряжения, но в то же время увеличивает эффективную длину образца на зажиме и увеличивает вероятность появления крупного дефекта в той части образца, которая подвергается интенсивному воздействию напряжений и расположена на зажиме. Следовательно, увеличение радиуса цилиндрического барабана тоже может привести к увеличению вероятности разрушения волоконного световода на зажиме. Поэтому существует оптимальное значение радиуса цилиндрического барабана зажима-прототипа, при котором минимизирована вероятность разрушения образцов на зажиме. Для стандартных волоконных световодов оптимальный радиус цилиндрического барабана составляет ~25 мм [4].

При испытаниях волоконных световодов путем одновременного воздействия на них напряжениями кручения и осевого растяжения [1] изгибные напряжения векторно складываются с напряжениями, обусловленными кручением образцов. Вследствие этого вклад изгибных напряжений в нормальные разрушающие напряжения примерно вдвое меньше, чем при разрывных испытаниях. Дело в том, что при таком нагружении плоскость действия разрушающих нормальных напряжений наклонена к оси тестируемого волоконного световода под углом ~45° . Поэтому действие изгибного напряжения уменьшается, во-первых, за счет проецирования на нормаль к этой плоскости и, во-вторых, вследствие увеличения площади соответствующего “косого” сечения образца. Поэтому радиус цилиндрической поверхности, на которой расположено дно канавки (радиус цилиндра, который огибается образцом при укладке в спиральную канавку), можно значительно уменьшить по сравнению с оптимальным радиусом цилиндрического барабана зажима-прототипа. Уменьшение радиуса цилиндрического барабана ведет также к уменьшению эффективной длины образца на зажиме [4] и вследствие этого к уменьшению вероятности разрушения образца на зажиме.

Для определения значения минимального радиуса цилиндрической поверхности, на которой может быть расположено дно канавки (rканавки), были проведены сравнительные испытания, целью которых являлось измерение распределений прочности волоконного световода на разрывной и крутильной [1] машинах. Наружный диаметр испытанного волоконного световода составлял 0,255 мм. Для закрепления образцов на крутильной машине использовались спиральные зажимы, у которых rканавки=5 мм. Эти зажимы подробно описаны ниже в примере реализации. На разрывной машине были использованы два типа зажимов: оптимизированные барабанные зажимы с радиусом цилиндрического барабана, равным 25 мм, и эти же спиральные зажимы. При сравнительных испытаниях важно, чтобы скорость нагружения и нагружаемая длина образцов на разрывной машине и крутильном устройстве были одинаковыми. Нагружаемая длина ограничена возможностями разрывной машины и в этом цикле измерений составляла 220 мм.

Результаты испытаний приведены на фиг.1. Испытания показали, что распределение прочности, полученное на крутильной машине, практически совпадает с распределением, полученным на разрывной машине с оптимизированными барабанными зажимами.

Таким образом, применение на крутильной машине спиральных зажимов с rканавки=5 мм при испытаниях волоконных световодов диаметром до ~0,4 мм обеспечивает высокую точность получаемых результатов. В то же время использование спиральных зажимов на разрывной машине приводит к большим систематическим ошибкам. Из фиг.1 видно, что соответствующее распределение прочности заметно сдвигается в сторону меньших значений прочности и увеличивается низкопрочный “хвост” распределения, то есть повышается вероятность реализации малых значений прочности.

Если диаметр волоконного световода остается неизменным, то дальнейшее увеличение rканавки не оказывает заметного влияния на точность результатов испытаний. Однако при увеличении диаметра стеклянной части волоконного световода происходит пропорциональное увеличение изгибных напряжений и локальное увеличение результирующих растягивающих напряжений вблизи точки схода образца волоконного световода с цилиндрического барабана спирального зажима. Чтобы их уменьшить, необходимо увеличить радиус цилиндрического барабана. Значение верхнего предела rканавки выбрано равным 20 мм. При таком значении rканавки и наружном диаметре волоконных световодов ~1 мм зажимы, как показывает эксперимент, не вносят искажений в измеряемые распределения прочности. Таким образом, экспериментальное исследование свойств спиральных зажимов показало, что зажимы не вносят систематических ошибок в результаты прочностных испытаний световодов, если радиус цилиндрической поверхности, на которой расположено дно спиральной канавки зажима, находится в пределах 5 мм≤ rканавки≤20 мм.

Длина канавки на цилиндрическом барабане спирального зажима выбрана из требования, чтобы распределенный момент, создаваемый силами трения волоконного световода о стенки канавки, эффективно погасил приложенный к образцу испытательный крутящий момент. Тогда для фиксации образца волоконного световода с помощью прижима требуется незначительное усилие и уменьшается вероятность неинформативных разрушений образцов на зажиме. Необходимое для надежного закрепления образца на зажиме количество витков спиральной канавки зависит от диаметра испытываемого волоконного световода.

Для разрушения испытываемого образца нужно приложить к нему крутящий момент

Здесь σ Np - значение разрушающего нормального напряжения и R0f - радиус стеклянной части волоконного световода. Крутящий момент, прикладываемый к образцу при испытаниях, должен компенсироваться распределенным моментом, который создается силой трения в спиральной канавке на поверхности цилиндрического барабана зажима

Мmp≈const· ϕ · Rout

Здесь Rout, - радиус наружного полимерного покрытия волоконного световода, ϕ - угол охвата зажима образцом, значение const зависит от приложенного к образцу растягивающего усилия и значения коэффициента трения между материалом цилиндрического барабана и материалом покрытия световода. Из сравнения приведенных выше выражений видно, что угол охвата ϕ , необходимый для компенсации крутящего момента на спиральном зажиме, зависит от радиуса волоконного световода ϕ ≈ const· R

Нами экспериментально установлено, что для надежной фиксации на спиральном зажиме волоконного световода диаметром 0,1 мм достаточно полувитка, то есть в этом случае угол охвата удовлетворяет условию ϕ ≥ π . При этом не происходит разрушения образцов на прижиме.

Для фиксации на зажиме образца диаметром ~1 мм необходимо уже около шести витков, то есть выполняется условие π <12· π ≤ ϕ . При испытании стандартных волоконных световодов с наружным диаметром 0,2 мм÷ 0,4 мм на спиральном зажиме обычно находятся 2-3 витка испытываемого волоконного световода. Указанные выше условия выполняются, если длина канавки на цилиндрическом барабане спирального зажима составляет не менее rканавки·π.

Профиль канавки может быть треугольным или трапецеидальным. При таком выборе профиля канавки удается надежно зафиксировать образец на зажиме, погасить приложенные к образцу волоконного световода растягивающее усилие и крутящий момент, исключить возможность разрушения образца на прижиме. Для эффективного использования силы трения и уменьшения угла охвата ϕ зажима образцом необходимы профили, гарантирующие прижим волоконного световода к стенкам канавки. Поэтому неэффективны, например, канавки с прямоугольным или круглым профилем, поскольку в этом случае образец может не только катиться по дну канавки, но возможно также повреждение его защитного покрытия при соприкосновении с ребрами боковых стенок канавки на цилиндрическом барабане.

По нашим экспериментальным оценкам, угол β между боковыми стенками канавки может находиться в пределах 30° ≤ β ≤ 90° . Нижний предел обусловлен тем, что в более узком канале мягкое полимерное покрытие, зажатое между стенками канавки, может быть деформировано и разрушено (сорвано) с твердой кварцевой нити. Верхний предел обусловлен тем, что при большем раскрыве канавки волоконный световод может накатываться на одну стенку, отрываясь от другой. При этом эффективность спиральной канавки на цилиндрическом барабане зажима снижается, поскольку уменьшается создаваемый силами трения распределенный момент, уравновешивающий приложенный к образцу испытательный крутящий момент.

При изготовлении зажима с трапецеидальной канавкой необходимо, чтобы длина малого основания трапеции не превышала диаметра испытуемого световода. В противном случае эффективность сил трения будет снижена из-за того, что волоконный световод не будет прижат к одной из стенок. При меньшем размере малого основания световод не будет касаться дна канавки, и канавка будет работать как треугольная.

Опыт эксплуатации реализованных спиральных зажимов показал, что зажим надежно удерживает тестируемый образец, если последний полностью находится внутри канавки. Таким образом, необходимая глубина канавки hканавки связана с диаметром тестируемого образца световода Dсветовода соотношением

Из этого соотношения видно, что необходимая глубина канавки оказывается минимальной, если зажим предназначен для проведения испытаний световодов с диаметром ~0,1 мм и профиль канавки выбран таким, что угол между ее боковыми стенками составляет 90° . В этом случае глубина канавки должна быть не меньше 0,1 мм.

Необходимая глубина канавки будет максимальной, если зажим предназначен для испытаний световодов диаметром ~1 мм и профиль канавки выбран таким, что угол между ее боковыми стенками составляет 30° . В этом случае глубина канавки должна быть не меньше 2,4 мм.

Указанные выше требования заведомо выполняются, если глубина канавки удовлетворяет условию 0,1мм≤ hканавки≤2,5мм.

Минимальный шаг витков канавки обусловлен технической реализуемостью, необходимой глубиной канавки и удобством работы с зажимом. Значение максимальной величины шага ограничено только требованиями компактности зажима. Опыт эксплуатации зажимов с различными значениями шага витков канавки показал, что жестких ограничений на этот параметр нет.

Опыт эксплуатации спиральных зажимов показал, что смещение оси вращения зажима относительно точки схода 7 световода 6 с цилиндрического барабана 2 на расстояние до 10 мм не оказывает заметного влияния на результаты испытаний. (Точка схода световода с цилиндрического барабана лежит вблизи плоскости торца кольцевого выступа, обращенного к боковой поверхности барабана.) Сравнение распределений прочности, полученных при высокоточном совмещении оси вращения верхнего зажима с точкой схода световода (сдвиг точки схода относительно оси вращения не превышает 0,1 мм), с распределениями прочности, полученными при сдвиге ~10 мм, не выявило значимых различий между ними. Этого результата следовало ожидать. Указанный сдвиг задает угол при вершине конической поверхности, которая “сметается” образцом световода в процессе проведения испытательного нагружения. Зажим специально разработан для испытания образцов длиной ~3 м и более. При длине образца 3 м и сдвиге точки схода световода относительно оси вращения на 10 мм угол при вершине “сметаемого” световодом конуса не превышает десятых долей угловой секунды. Таким образом, ось вращения зажима может быть удалена от точки схода образца световода с цилиндрического барабана на расстояние d, такое, что d≤ 10 мм.

Кольцевой выступ упрощает и ускоряет монтаж образца световода на спиральном зажиме, позволяя легко разместить световод в витке канавки, ближайшем к оси вращения, предохраняет световод от случайных повреждений. Для увеличения эффективности работы силы трения и уменьшения необходимого угла охвата ϕ зажима образцом световода, целесообразно изготавливать цилиндрический барабан и кольцевой выступ из разных материалов. Коэффициент трения между материалом цилиндрического барабана и материалом покрытия световода должен быть по возможности большим. Тогда распределенный момент, создаваемый на цилиндрическом барабане силами трения световода о стенки канавки, будет в значительной степени компенсировать приложенный к образцу испытательный крутящий момент, и вероятность разрушения световода на прижиме будет сведена к минимуму. Коэффициент трения между материалами кольцевого выступа и покрытия световода лучше сделать малым. Тогда возможное абразивное воздействие кольцевого выступа на световод в процессе проведения испытаний будет уменьшено и не приведет к искажению их результатов. Апробированы спиральные зажимы, у которых цилиндрические барабаны были изготовлены из резины, эбонита, гетинакса и других материалов, для которых коэффициент трения относительно материала покрытия световода ~0,3. Кольцевые выступы у этих спиральных зажимов были изготовлены из фторопласта, полиэтилена, полированной латуни. Для этих материалов коэффициент трения составлял 0,1÷ 0,25.

Выполнение кольцевого элемента (вместо выступа) спиральных зажимов съемным позволяет использовать один и тот же набор узлов: цилиндрический барабан, кольцевой выступ при реализации спиральных зажимов с различной длиной канавки для укладки конца образца волоконного световода. Такие зажимы оказываются универсальными: один и тот же зажим может применяться при испытании световодов, диаметр которых изменяется в достаточно широких пределах, например от 0,1 мм до 0,4 мм.

Для доказательства высокой эффективности спиральных зажимов приведем следующие оценки.

Два оператора выполняют монтаж образцов световодов длиной ~3 м на устройстве для проведения механических испытаний последних путем одновременного воздействия на них напряжениями кручения и осевого растяжения [1], оснащенном спиральными зажимами, за ~30 с. Время испытательного нагружения не превышает 45 с, так что испытание одного образца длиной ~3 м на установке [1] при использовании спиральных зажимов два оператора выполняют за ~75 с. Испытание образца длиной ~0,8 м на этой же установке при использовании зажимов-аналогов один оператор выполняет за 90 с+45 с=135 с. Испытание длинного образца (~3 м) по информативности эквивалентно испытанию 3м </0,8 м=3,75 коротких образцов (~0,8 м). Следовательно, использование спиральных зажимов позволяет получить ту же информацию, что и зажимы-аналоги в  раз быстрее. Иными словами, для испытания образцов одинаковой суммарной длины (обеспечения одинаковой точности определения параметров распределения прочности) при использовании спиральных зажимов требуется в 6,75 раз меньше времени, чем при использовании зажимов-аналогов.

раз быстрее. Иными словами, для испытания образцов одинаковой суммарной длины (обеспечения одинаковой точности определения параметров распределения прочности) при использовании спиральных зажимов требуется в 6,75 раз меньше времени, чем при использовании зажимов-аналогов.

Таким образом, указанные выше существенные признаки спирального зажима позволяют

- уменьшить трудоемкость процесса монтажа образцов волоконных световодов в зажимах на устройстве для проведения механических испытаний последних путем одновременного воздействия на них напряжениями кручения и осевого растяжения,

- существенно сократить время на подготовку образцов к испытаниям,

- повысить производительность труда экспериментатора.

Предлагаемое устройство характеризуется новой совокупностью существенных признаков, которая позволяет достичь цели изобретения.

ПРИМЕР РЕАЛИЗАЦИИ

Изготовлены и апробированы спиральные зажимы, предназначенные для испытаний волоконных световодов диаметром ~0,1 мм, ~0,3 мм, ~0,8 мм, 1 мм, универсальные зажимы для световодов диаметром 0,1 мм ÷ 0,4 мм на механическую усталость путем одновременного воздействия на них напряжениями кручения и осевого растяжения.

Ниже в качестве примера описан универсальный зажим. Зажим (см. фиг.2) состоит из корпуса 1, цилиндрического барабана 2 с нанесенной на его поверхности по спирали канавкой 3, съемного кольцевого элемента (или выступа) 10 и прижима для фиксации конца образца с помощью шайбы 8 и винта 9. Цилиндрический барабан 2 радиусом 6 мм изготовлен из эбонита. Возможно изготовление цилиндрического барабана из других материалов (резина, гетинакс, текстолит, оргстекло, латунь, дюралюминий и др.). Испытаны спиральные зажимы, цилиндрические барабаны которых были изготовлены из таких материалов, что коэффициент трения между ними и материалом покрытия световода находился в пределах 0,1÷ 0,3.

Длина канавки 3 составляет 5,7 витка. Глубина канавки ~1 мм. Угол между ее боковыми стенками β ≈ 60° . Шаг канавки равен 1,75 мм. Канавка имеет трапецеидальный профиль с малым основанием, равным 0. С помощью такого спирального зажима можно испытывать световоды диаметром от 0,1 мм до 0,4 мм. Для световодов большего диаметра используются спиральные зажимы с большим радиусом цилиндрического барабана. Например, на зажимах с радиусом цилиндрического барабана 12 мм можно испытывать световоды диаметром до 0,6 мм, при радиусе цилиндрического барабана 22 мм - диаметром до 1 мм.

Отверстие 4 служит для закрепления зажима на установке динамического кручения. Ось отверстия 4 является осью вращения 5 зажима при проведении испытаний.

При монтаже образец световода 6 укладывают в спиральную канавку 3 цилиндрического барабана 2, и свободный конец световода фиксируют путем прижатия шайбой 8 и винтом 9 к наружной части внешнего витка спиральной канавки.

Для совмещения точки схода 7 образца световода с зажима с началом канавки предусмотрена возможность юстировки путем поворота цилиндрического барабана 2 вокруг собственной оси в посадочном месте корпуса 1.

Изменение количества витков канавки, предназначенных для укладки образца световода, осуществляется с помощью четырех регулировочных шайб, толщина которых равна шагу канавки, и одной шайбы толщиной в полшага канавки. Шайбы находятся между цилиндрическим барабаном 2 и корпусом 1 под съемным кольцевым элементом (или выступом) 10 (на чертежах шайбы не показаны). Съемный кольцевой выступ изготовлен из фторопласта и надвинут с небольшим натягом на цилиндрический барабан вплотную к корпусу 1. Чтобы уменьшить количество рабочих витков канавки на зажиме, нужно переставить соответствующее количество регулировочных шайб с поверхности корпуса 1, обращенной к цилиндрическому барабану, на противоположную поверхность корпуса. Это конструктивное решение делает зажим универсальным.

Изготовлены и испытаны спиральные зажимы с несъемным кольцевым выступом 10, выполненным из мягких, не имеющих заусенцев материалов: фторопласта, полиэтилена, а также из полированных металлов: латуни, дюралюминия. Цилиндрический барабан у этих зажимов изготовлен из жесткой резины. Изготовлены, апробированы и показали высокую эффективность также спиральные зажимы, у которых цилиндрический барабан и кольцевой выступ изготовлены из одинаковых материалов: латунь, эбонит.

Описанные выше варианты конструкции спирального зажима не исключают других возможностей его реализации. Изготовлены, например, зажимы, у которых количество витков канавки изменяется в зависимости от диаметра цилиндрического барабана, поскольку и тот и другой параметры зажима определяются диаметром испытываемого образца световода.

Зажим функционирует следующим образом.

Спиральные зажимы устанавливают на устройстве [1]. Один зажим закрепляют в узле управляемого вращения верхнего зажима, другой зажим закрепляют в узле нижнего зажима. Узлы верхнего и нижнего зажимов разнесены по высоте (или расстоянию) на 3÷ 15 м. Значение верхней границы длины образцов световодов определяется только возможностями помещения, в котором расположено испытательное устройство. Испытательную установку обслуживают два оператора. Один находится около узла верхнего зажима, другой - около узла нижнего зажима. Транспортная катушка с волоконным световодом находится вблизи узла нижнего зажима.

Заправка образца в испытательную установку производится следующим образом.

Нижний оператор перемещает узел нижнего зажима в вертикальном направлении вверх до упора и закрепляет его в таком положении с помощью фиксатора, затем сматывает волоконный световод с транспортной катушки и подает свободный конец образца верхнему оператору. Верхний оператор фиксирует свободный конец волоконного световода в верхнем зажиме с помощью прижима, состоящего из цилиндрической шайбы 8 и винта 9, и укладывает образец в спиральную канавку 3 до точки схода 7 световода 6 с цилиндрического барабана 2 верхнего зажима. Закрепление образца на нижнем зажиме происходит в обратной последовательности: оператор совмещает идущий с верхнего зажима световод с точкой схода 7 спиральной канавки нижнего зажима, укладывает световод в канавку 3, отделяет (отрезает) образец от транспортной катушки и фиксирует конец образца в зажиме с помощью прижима. Такой порядок действий, при котором световод с транспортной катушки сразу монтируется в спиральные зажимы, закрепленные в испытательной установке, упрощает и ускоряет процесс монтажа образца в зажимах, позволяет предотвратить соприкосновение образца световода с посторонними предметами, ограждает его от повреждений и излишних изгибов (в отличие от применения устройств-аналогов - зажимов типа “струбцина”). На монтаж образца световода длиной ~3 м в устройстве для проведения механических испытаний волоконных световодов путем одновременного воздействия на них напряжениями кручения и осевого растяжения операторы затрачивают около 30 с.

После закрепления образца на верхнем и нижнем спиральных зажимах нижний оператор снимает узел нижнего зажима с фиксатора, так что этот узел удерживается от вертикальных перемещений только за счет упругости испытываемого образца световода. При этом индикатор разрушения образца находится в состоянии "образец цел". Верхний оператор включает двигатель привода вращения узла верхнего зажима, и образец подвергается закручиванию относительно своей оси. После разрушения образца состояние индикатора изменяется на "образец разрушен", шаговый двигатель испытательного устройства останавливается, и в компьютер передаются данные о количестве шагов, выполненных двигателем. На основании этих данных рассчитывается значение разрушающего напряжения.

Реализованы также другие методики монтажа образцов световодов в спиральных зажимах испытательной установки [1]. Проверена возможность работы при расположении транспортной катушки вблизи верхнего зажима и монтаже испытываемого образца, начиная с его закрепления в нижнем зажиме.

Проведены испытания при расположении обоих зажимов на одной высоте и разнесении их на необходимое расстояние по горизонтали. В этом случае разделение зажимов на верхний и нижний является условным. Все перечисленные методики монтажа образцов одинаково удобны, и применение той или иной из них зависит от конкретных условий расположения испытательной установки и квалификации операторов.

Литература

1. Шушпанов О.Е., Чаморовский Ю.К., Шварев А.Н., Демин И.Б., Дяченко А.А. Устройство для испытаний образцов волоконных световодов на механическую усталость. Патент РФ на изобретение №2200309. Приоритет от 06.02.2001 г. Зарегистрирован в Государственном реестре изобретений РФ 10.03.2003 г.

2. Шушпанов О.Е., Чаморовский Ю.К., Шварев А.Н., Демин И.Б., Дяченко А.А. Способ прогнозирования времени безотказной работы световодов. Патент РФ на изобретение №2194966. Приоритет от 06.02.2001 г. Зарегистрирован в Государственном реестре изобретений РФ 20.12.2002 г.

3. И.В.Александров, М.Е.Жаботинский, С.Я.Фельд, О.Е.Шушпанов. “Оптимизация барабанных зажимов при статических и динамических испытаниях волоконных световодов”, Журнал технической физики, т.61, №11, стр.140-150, (1991).

| название | год | авторы | номер документа |

|---|---|---|---|

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ВОЛОКОННЫХ СВЕТОВОДОВ НА МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2001 |

|

RU2200309C2 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ОБРАЗЦОВ ВОЛОКОННЫХ СВЕТОВОДОВ НА МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2006 |

|

RU2319130C9 |

| СПОСОБ ПРОГНОЗИРОВАНИЯ ВРЕМЕНИ БЕЗОТКАЗНОЙ РАБОТЫ СВЕТОВОДОВ | 2001 |

|

RU2194966C2 |

| Способ контроля прочности стержня композитной арматуры и устройство для его осуществления | 2018 |

|

RU2709597C1 |

| Захват для испытания на усталостную прочность круглого стержневого образца | 2024 |

|

RU2837991C1 |

| СПОСОБ ФИКСАЦИИ КЕРАМИЧЕСКОГО ВОЛОКНА В ЗАЖИМАХ РАЗРЫВНОЙ МАШИНЫ И ПРИСПОСОБЛЕНИЕ ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2013 |

|

RU2549220C1 |

| Способ определения хрупкости волокон | 1988 |

|

SU1670605A1 |

| ПОДДЕРЖИВАЮЩИЙ ЗАЖИМ | 2001 |

|

RU2231188C2 |

| Корд | 1990 |

|

SU1799404A3 |

| Полевой самопишущий динамометр | 1951 |

|

SU96691A1 |

Изобретение относится к устройствам для проведения механических испытаний волоконных световодов и измерения параметров процесса их механической усталости. Зажим для проведения испытаний образцов волоконных световодов на механическую усталость путем одновременного воздействия на них напряжениями кручения и осевого растяжения содержит корпус с отверстием для закрепления зажима на установке динамического кручения и прижим для фиксации конца образца. Дополнительно введен цилиндрический барабан с кольцевым выступом на его боковой поверхности, при этом на поверхности цилиндрического барабана по спирали нанесена канавка для укладки в нее конца образца волоконного световода, радиус поверхности, на которой расположено дно канавки, находится в пределах 5 мм≤ rканавки≤20 мм, длина канавки составляет не менее rканавки·π , профиль (поперечное сечение) канавки выполнен треугольным или трапецеидальным, глубина канавки находится в пределах 0,1 мм≤ hканавки≤2,5 мм, ось вращения зажима удалена от точки схода образца световода с цилиндрического барабана на расстояние d≤ 10 мм. При этом цилиндрический барабан и его кольцевой выступ могут быть изготовлены из разных материалов. Данное изобретение позволяет снизить трудоемкость процесса монтажа образцов волоконных световодов в зажимах и повысить производительность труда экспериментатора. 1 з.п. ф-лы, 3 ил.

| СПОСОБ ВВЕДЕНИЯ ЛЕКАРСТВА В ПРИДАТОЧНЫЕ ПАЗУХИ НОСА | 1993 |

|

RU2083233C1 |

| Способ закрепления в захватах разрывной машины стержневых образцов | 1957 |

|

SU111029A1 |

| УСТРОЙСТВО ДЛЯ ИСПЫТАНИЙ ВОЛОКОННЫХ СВЕТОВОДОВ НА МЕХАНИЧЕСКУЮ УСТАЛОСТЬ | 2001 |

|

RU2200309C2 |

| Захват для крепления гибких длинномерных образцов при испытании на растяжение | 1984 |

|

SU1221535A1 |

| Захват для крепления протяженных гибких образцов при испытании на прочность при растяжении | 1991 |

|

SU1835062A3 |

| ДОЗИРУЮЩЕЕ УСТРОЙСТВО К ДИНАМОМЕТРУ ДЛЯ ОПРЕДЕЛЕНИЯ ПРОЧНОСТИ ПУЧКА ВОЛОКОН | 0 |

|

SU183464A1 |

| Способ определения жесткости при испытании на кручение | 1989 |

|

SU1654723A1 |

| ПЕЧЬ С ВРАЩАЮЩИМСЯ ПОДОМ | 2015 |

|

RU2655423C1 |

Авторы

Даты

2004-10-20—Публикация

2003-05-30—Подача