Изобретение относится к области прочностных испытаний полуфабрикатов металлических материалов, в частности, к способу определения влияния предварительного пластического деформирования сжатием на сопротивление усталости материала детали круглого поперечного сечения.

Необходимость проведения подобных испытаний связана с тем, что процесс изготовления деталей и элементов конструкций летательных аппаратов состоит из длинной цепочки различных технологических операций, многие из которых связаны с пластическим деформированием материала сжатием, а это отражается на характеристиках сопротивления усталости.

Известно, что предварительное пластическое деформирование оказывает серьезное негативное влияние на предел выносливости, количество циклов до разрушения, а, следовательно, на ресурс деталей. В этой связи актуальной задачей является возможность определять степень остаточной деформации, приводящей к наибольшему снижению сопротивления усталости материала детали, и уровень этого снижения.

Известен способ определения предела выносливости предварительно деформированного материала, заключающийся в том, что из листового материала вырезают два образца, симметричных относительно оси растяжения, каждый из которых имеет равную толщину и состоит из захватной, переходной, и рабочей частей, образцы жестко закрепляют в захватной части и проводят усталостные испытания посредством циклического нагружения. При этом испытываемые образцы после предварительного деформирования переворачивают на 180° и жестко соединяют в захватных частях, чем достигается постоянство площади поперечного сечения и нормальных напряжений по длине рабочей части при циклическом растяжении (Ковалев И.Е., Ерасов B.C., Никитин С.Е., Щеголев Д.В. Патент на изобретение РФ №2298164 МПК G01N 3/32, 2007).

Недостатками указанного выше изобретения являются: 1) способ не позволяет определять характеристики сопротивления усталости материала при циклическом нагружении образцов круглого поперечного сечения, 2) способ не позволяет проводить усталостные испытания при знакопостоянном отрицательном цикле нагружения и знакопостоянном отрицательном отнулевом цикле нагружения.

Известен способ определения влияния предварительного пластического деформирования на предел выносливости материала детали, заключающийся в том, что из заготовки детали вырезают цилиндрический образец равного сопротивления консольному изгибу и неравномерного сопротивления растяжению и кручению, нагружают его растяжением или кручением до образования переменной по длине образца пластической деформации, нагружают консольным изгибом с вращением и определяют минимальный предел выносливости с учетом величины его предварительной деформации (Вассерман Н.Н., Гладковский В.А., Калугин В.Е., Ковалев И.Е. Авторское свидетельство на изобретение СССР №1441250, МПК 6 G01N 3/32, 1988).

Недостаток этого способа в том, что он позволяет реализовывать при усталостных испытаниях только симметричный знакопеременный цикл.

Наиболее близким техническим решением, принятым за прототип, является изобретение Ковалева Н.И., Воронкова Р.В., Вермеля В.Д. и др. (Патент на изобретение РФ №2748457, СПК G01N 3/32, 2021). Способ определения предела выносливости листового материала заключается в том, что из листового материала изготавливают симметричный относительно оси растяжения и имеющий равную толщину образец, состоящий из захватной, переходной и рабочей частей, образец жестко закрепляют в захватной части и проводят усталостные испытания посредством циклического нагружения, причем циклическое нагружение осуществляют в отношении образца, имеющего изменяющуюся по линейному закону площадь поперечного сечения рабочей части. Предварительное статическое растяжение образца обеспечивает образование переменной по длине рабочей части образца пластической деформации. Затем анализируют расположение мест разрушения образцов и определяют неблагоприятную величину предварительной деформации Предел выносливости - это характеристика сопротивления усталости, он определяется как максимальное по абсолютному значению напряжение цикла, при котором еще не происходит усталостное разрушение до базы испытаний.

Недостатками указанного выше изобретения являются:

1) согласно изобретению, образец до циклического нагружения предварительно подвергают статическому растяжению до образования пластической деформации по длине рабочей части образца, поэтому способ неприменим для определения влияния предварительного пластического сжатия на характеристики сопротивления усталости материала

2) способ не позволяет проводить усталостные испытания образцов по схеме «осевое сжатие».

Технической задачей данного изобретения является получение возможности определения влияния предварительного пластического деформирования сжатием на характеристики сопротивления усталости материала детали круглого поперечного сечения при усталостных испытаниях по схеме «осевое сжатие» с минимально возможной материалоемкостью и трудоемкостью, и повышенной достоверностью данных.

Техническим результатом является достижимость решения задачи прогнозирования ресурса элементов конструкций, значительно снижая количество испытываемых образцов. Также техническим результатом является приобретение способности определять критические, с точки зрения усталости, уровни остаточных деформаций сжатием и прогнозировать влияние технологического процесса на предел выносливости получаемых изделий.

Технический результат достигается тем, что в способе определения влияния предварительного пластического деформирования на сопротивление усталости материала детали, заключающемся в том, что из металлического материала изготавливают образцы, состоящие из захватной, переходной и рабочей частей, образцы предварительно статически нагружают до образования переменной по длине рабочей части образцов пластической деформации, после чего проводят усталостные испытания посредством циклического нагружения образцов, анализируют расположение мест разрушения образцов и определяют неблагоприятную величину предварительной деформации, одинаковые образцы изготавливают из исследуемого материала в виде тела вращения, каждый образец нагружают статическим сжатием, после чего для усталостных испытаний формируют пару образцов, переворачивая один из образцов на 180°, проводят циклическое нагружение пары по схеме «осевое сжатие» до разрушения одного из образцов, по координате образования усталостной трещины определяют критическую величину пластической деформации.

Технический результат также достигается тем, что усталостные испытания проводят при знакопостоянном отрицательном отнулевом цикле напряжений.

Технический результат также достигается тем, что усталостные испытания проводят при знакопостоянном отрицательном цикле напряжений предварительно заданным коэффициентом асимметрии.

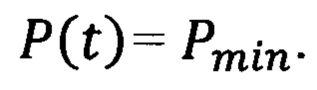

Технический результат также достигается тем, что образующую тела вращения рабочей части образца подбирают так, что при повороте одного из образцов на 180° суммарная площадь поперечного сечения пары образцов постоянна по всей длине рабочей части, постоянство площади поперечного сечения пары образцов по длине рабочей части обеспечивает постоянство нормальных напряжений по длине рабочей части при усталостных испытаниях пары по схеме «осевое сжатие».

Изобретение поясняется следующим фигурами:

На фигуре 1 представлены образцы для испытаний по предлагаемому способу.

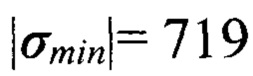

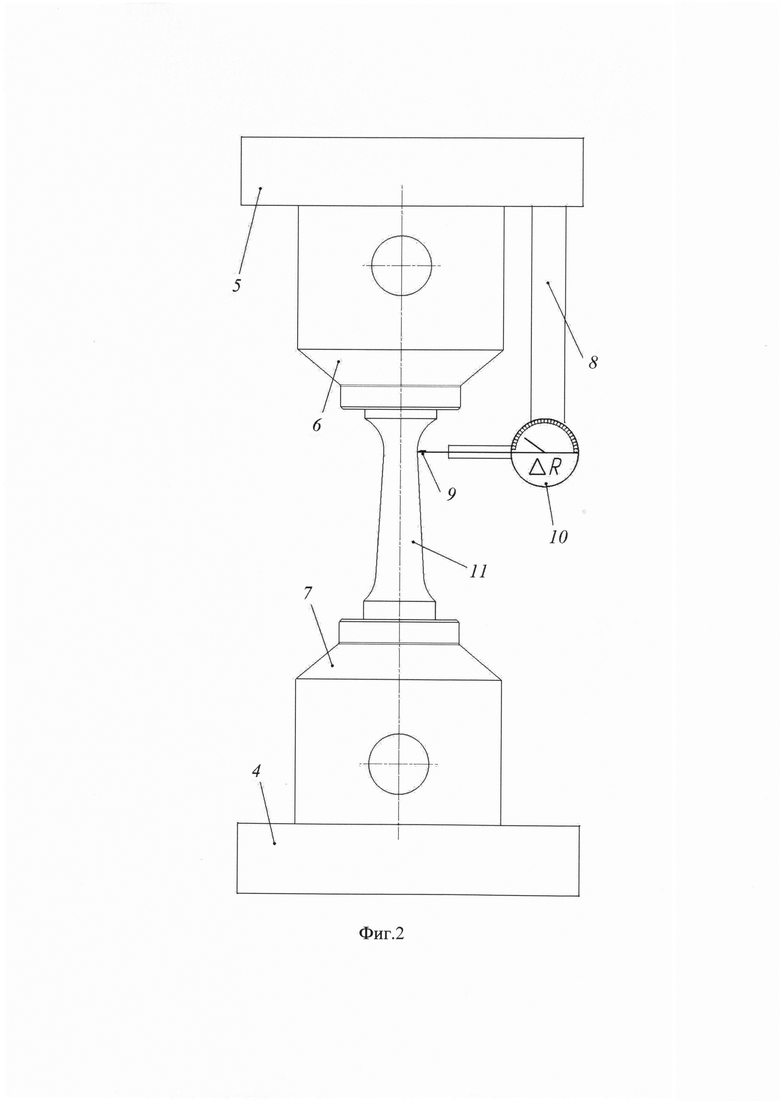

На фигуре 2 представлено приспособление для контроля величины пластической деформации.

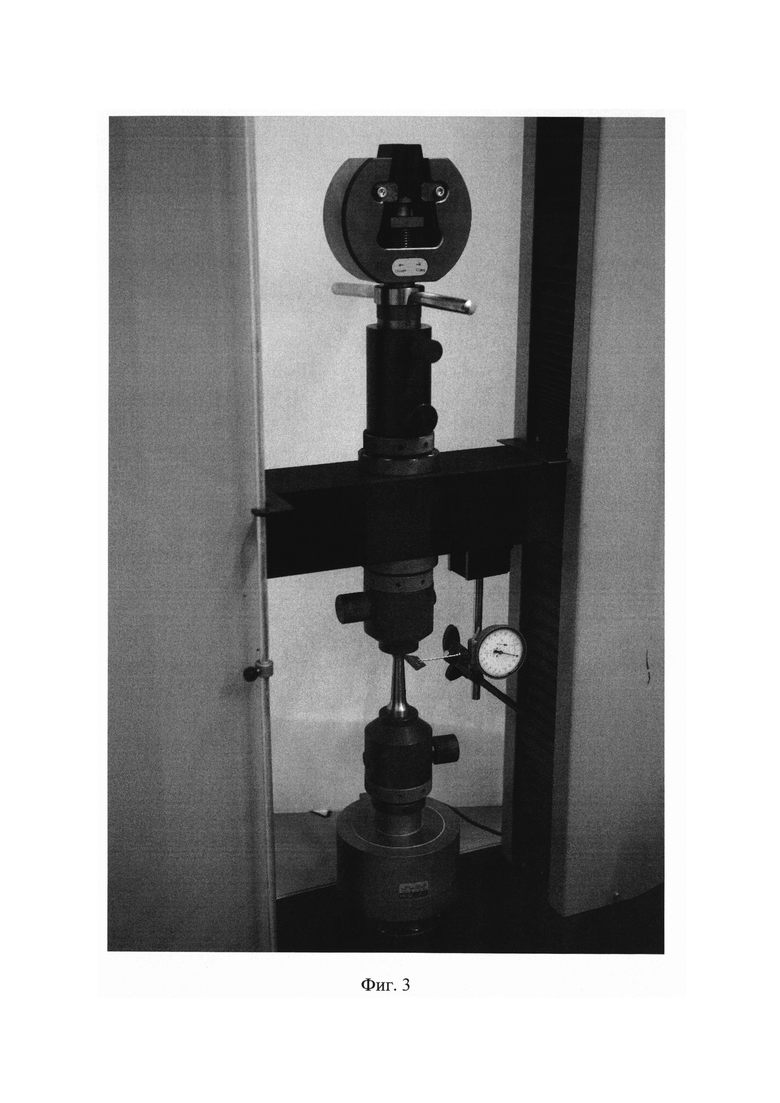

На фигуре 3 представлено фото приспособления для контроля величины пластической деформации в сборе.

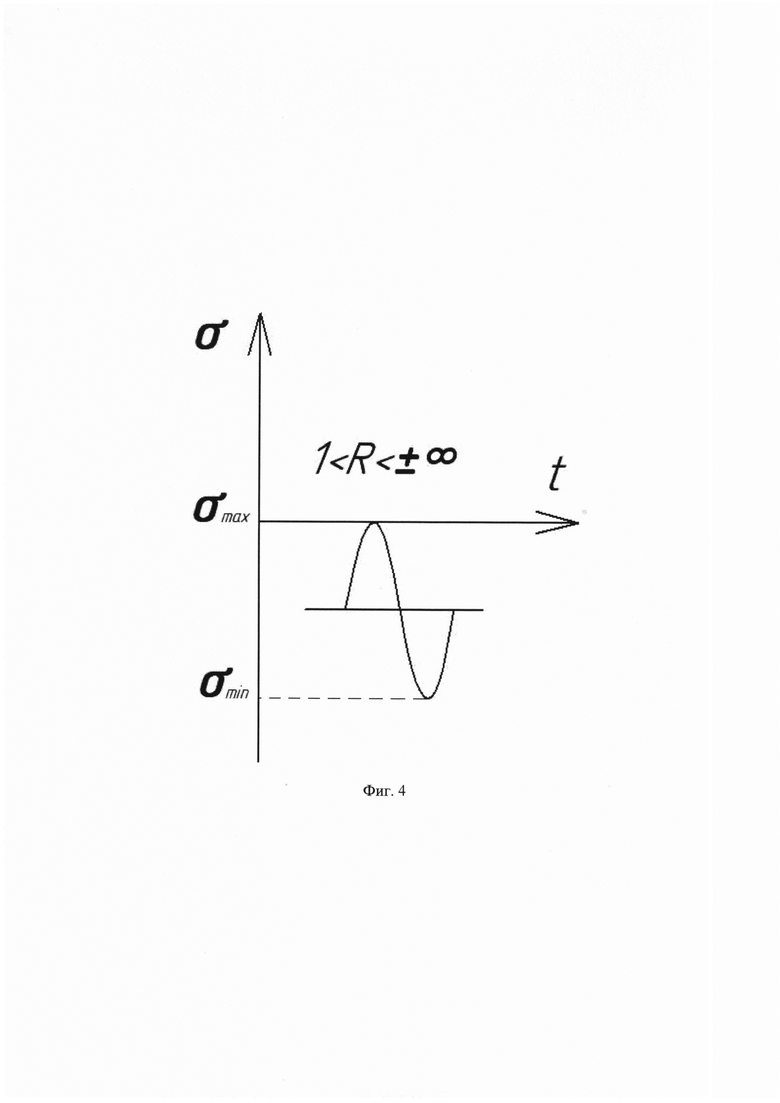

На фигуре 4 приведена разновидность реализуемых при усталостном нагружении циклов напряжений и соответствующих им коэффициентов асимметрии для случая

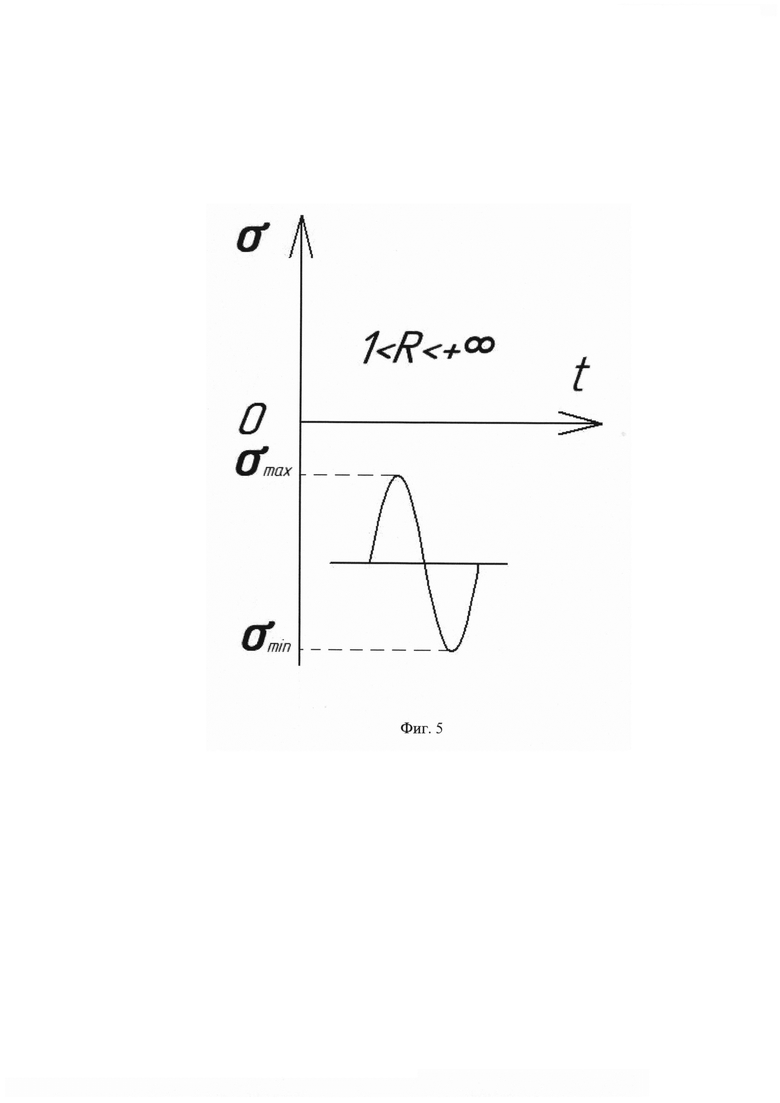

На фигуре 5 приведена разновидность реализуемых при усталостном нагружении циклов напряжений и соответствующих им коэффициентов асимметрии для случая

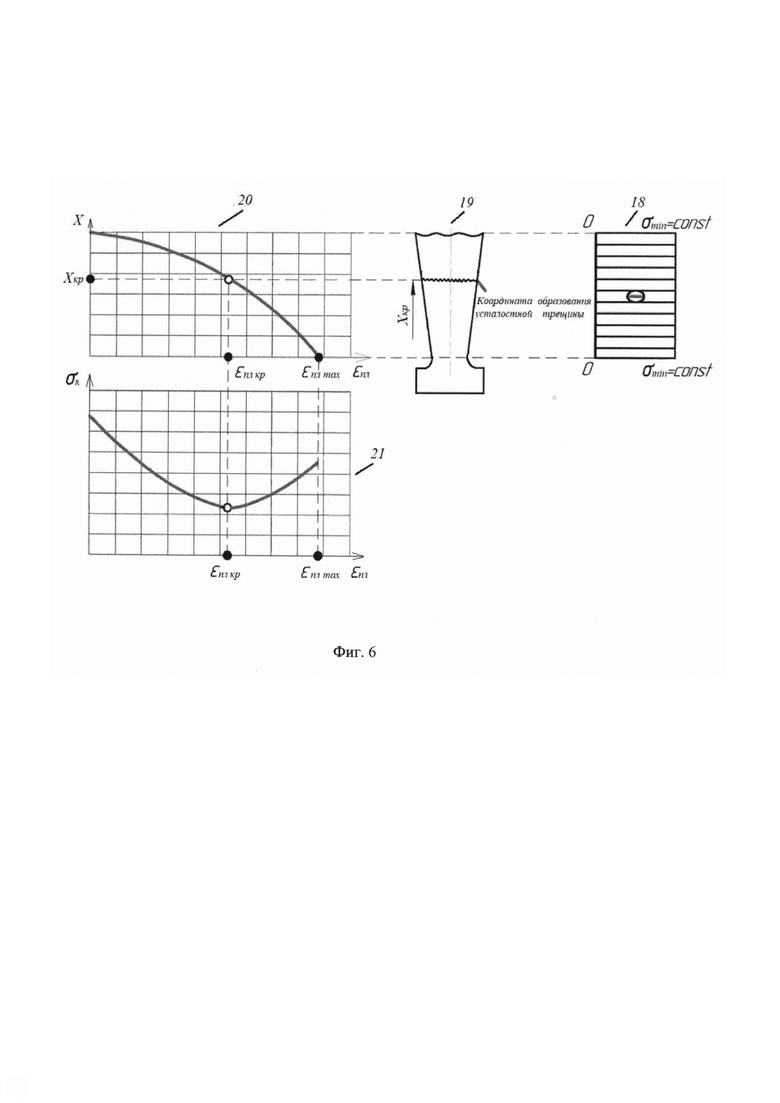

На фигуре 6 приведена схема определения по координате образования усталостной трещины значения неблагоприятной величины остаточной деформации.

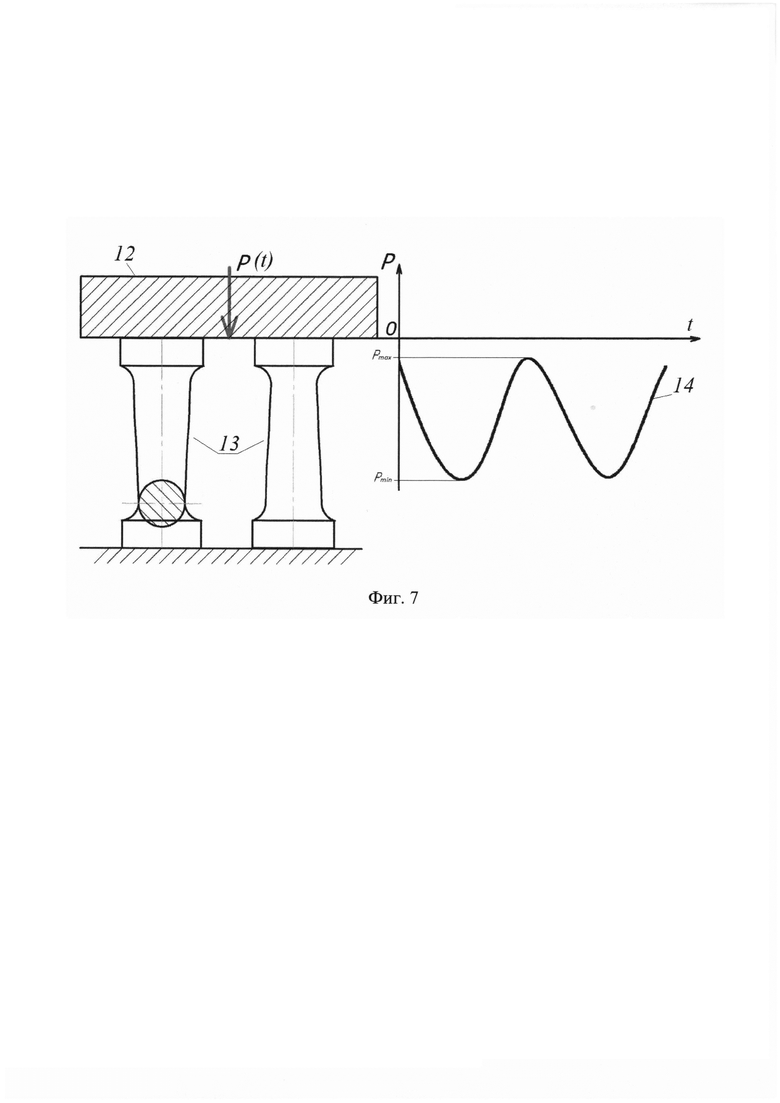

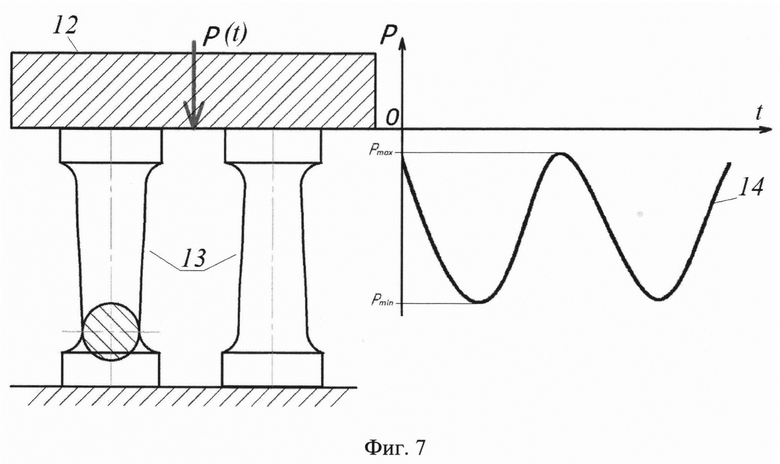

На фигуре 7 представлена конфигурация исполнения усталостного нагружения по схеме «осевое сжатие».

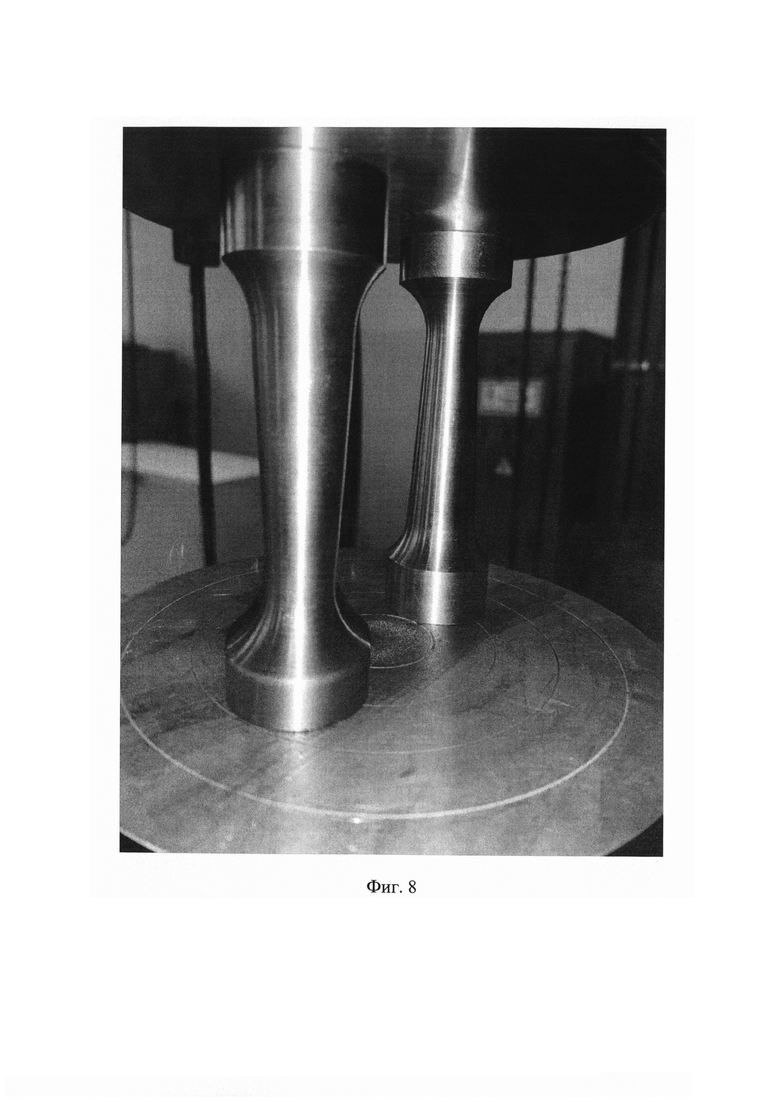

На фигуре 8 представлено фото пары образцов в процессе усталостных испытаний на динамической сервогидравлической машине.

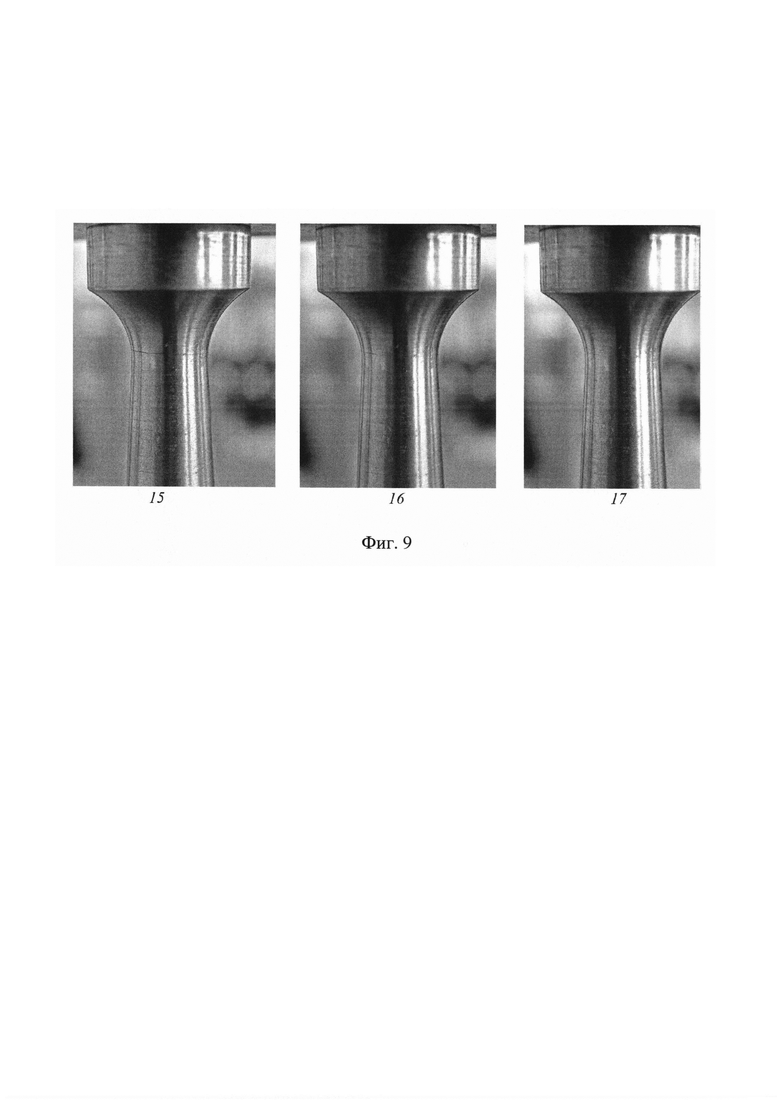

На фигуре 9 представлены фото образца с образовавшейся в характерной зоне трещиной усталости, иллюстрирующие изменение размеров раскрытия трещины в процессе полуцикла сжатия.

На фигуре 10 представлен вид ответных частей излома образца после вскрытия усталостной трещины, образовавшейся в условиях периодического сжатия.

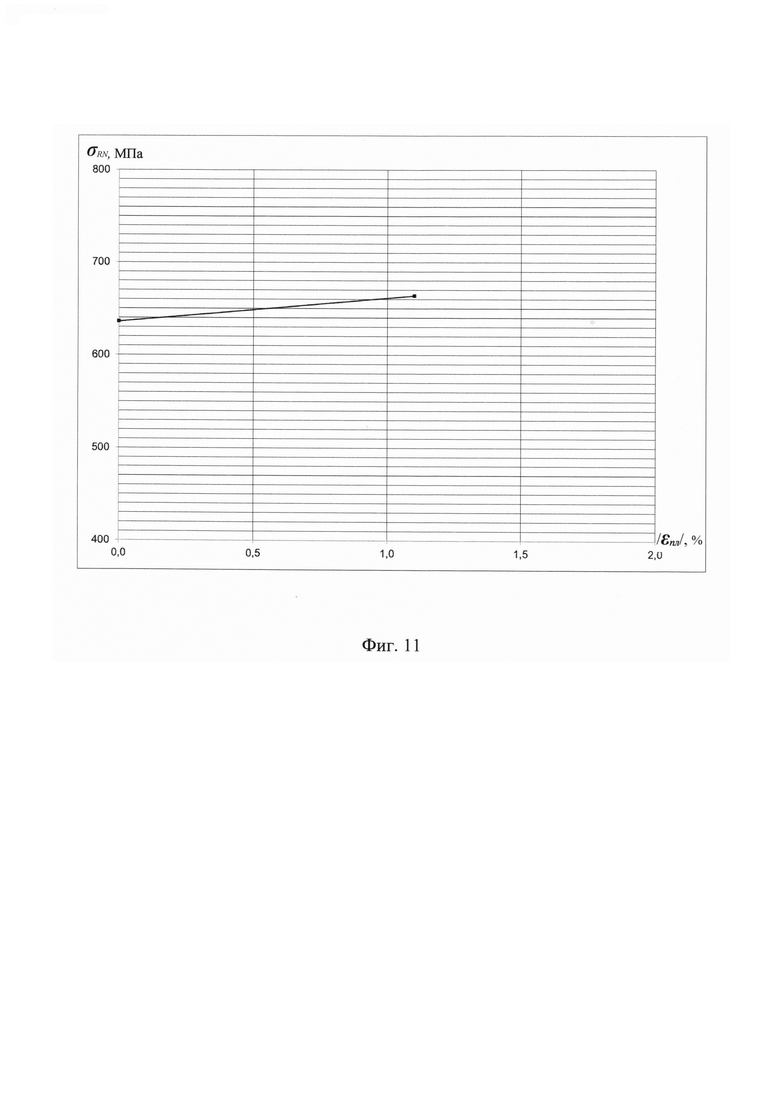

На фигуре 11 приведен график зависимости ограниченного предела выносливости от предварительной пластической деформации.

Предложенный способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали осуществляется следующим образом.

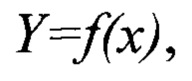

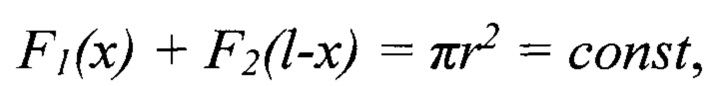

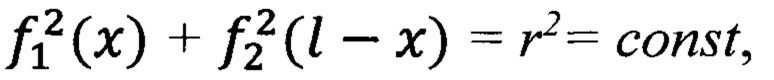

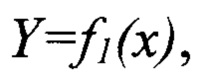

Из металлического материала изготавливают представляющие из себя тело вращения одинаковые образцы, состоящие из захватной 1, переходной 2 и рабочей частей 3 (фиг.1). Образующая тела вращения рабочей части представляет из себя функцию  обеспечивающую постоянство суммарной площади поперечных сечений по всей длине рабочих частей пары образцов при повороте одного из образцов на 180° относительно другого, как это показано на фиг.1.

обеспечивающую постоянство суммарной площади поперечных сечений по всей длине рабочих частей пары образцов при повороте одного из образцов на 180° относительно другого, как это показано на фиг.1.

То есть в пределах рабочей части образцов выполняется условие

значит

значит

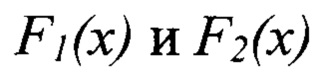

где  - площади поперечных сечений рабочих частей верхнего и нижнего образца на расстоянии х от начала выбранной системы координат,

- площади поперечных сечений рабочих частей верхнего и нижнего образца на расстоянии х от начала выбранной системы координат,

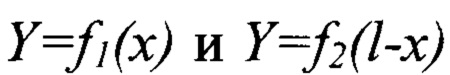

- функции образующих тела вращения рабочей части верхнего и нижнего образца.

- функции образующих тела вращения рабочей части верхнего и нижнего образца.

- радиус тела вращения, образующая которого представляет собой функцию

- радиус тела вращения, образующая которого представляет собой функцию  на расстоянии

на расстоянии  Одновременно с этим

Одновременно с этим  - радиус тела вращения, образующая которого представляет собой функцию

- радиус тела вращения, образующая которого представляет собой функцию  на расстоянии

на расстоянии

Каждый образец предварительно нагружают статическим осевым сжатием до образования переменной (изменяющейся) по длине рабочей части 3 пластической деформации. Максимальную величину деформации задают в сечении с минимальной площадью поперечного сечения. Контроль величины поперечной деформации осуществляют специальным приспособлением (фиг.2). Приспособление состоит из неподвижной траверсы 4, подвижной траверсы 5, центрирующих опор 6 и 7, магнитного штатива 8 и плоского прямоугольного остроконечного индикаторного щупа 9, который фиксирует индикатором часового типа 10 изменение радиуса образца 11 в минимальном сечении. Фото приспособления в сборе представлено на фигуре 3.

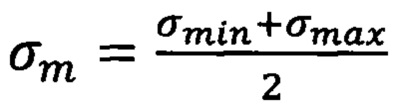

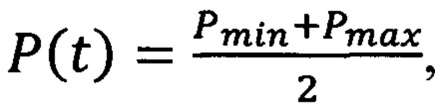

После предварительного пластического сжатия для усталостных испытаний формируют пару образцов, переворачивая один из образцов на 180°, проводят циклическое нагружение пары по схеме «осевое сжатие» при знакопостоянном отрицательном отнулевом цикле напряжений или знакопостоянном отрицательном цикле напряжений с предварительно заданным коэффициентом асимметрии. Разновидности реализуемых при усталостном нагружении циклов напряжений и соответствующих им коэффициентов асимметрии представлены на Фиг. 4 и 5, где  - напряжение цикла, R - коэффициент асимметрии цикла, определяемый как отношение минимального напряжения цикла

- напряжение цикла, R - коэффициент асимметрии цикла, определяемый как отношение минимального напряжения цикла  к максимальному напряжению цикла amax,

к максимальному напряжению цикла amax,  - среднее напряжение цикла,

- среднее напряжение цикла,  - амплитуда напряжений цикла.

- амплитуда напряжений цикла.

По координате образования усталостной трещины  определяют критическую величину пластической деформации

определяют критическую величину пластической деформации  (Фиг. 6). Благодаря специальной форме образца при циклическом осевом сжатии пары образцов эпюра распределения минимальных напряжений цикла

(Фиг. 6). Благодаря специальной форме образца при циклическом осевом сжатии пары образцов эпюра распределения минимальных напряжений цикла  по длине рабочей части (18) имеет вид постоянной. Поэтому все поперечные сечения рабочей части (19) подвержены воздействию одинаковых нормальных циклических напряжений и усталостное разрушение происходит в том сечении, где предварительная пластическая деформация вызвала наибольшее снижение характеристик сопротивления усталости материала. Установив координату

по длине рабочей части (18) имеет вид постоянной. Поэтому все поперечные сечения рабочей части (19) подвержены воздействию одинаковых нормальных циклических напряжений и усталостное разрушение происходит в том сечении, где предварительная пластическая деформация вызвала наибольшее снижение характеристик сопротивления усталости материала. Установив координату  согласно эпюры распределения предварительных пластических деформаций сжатием по длине рабочей части (20) определяют неблагоприятную величину остаточной деформации

согласно эпюры распределения предварительных пластических деформаций сжатием по длине рабочей части (20) определяют неблагоприятную величину остаточной деформации  приводящую к

приводящую к

наибольшему снижению предела выносливости  в заданном исследуемом интервале предварительных пластических деформаций от 0 до

в заданном исследуемом интервале предварительных пластических деформаций от 0 до  (21).

(21).

Приведем пример осуществления способа для определения влияния предварительного пластичного деформирования на сопротивление усталости металлического авиационного материала детали круглого поперечного сечения из легированной конструкционной стали 30ХГСА (разработка ВИАМа, авторы Акимов Г.В. и Сидорин И.И.)

Требования к эксперименту: схема усталостного нагружения - осевое сжатие, цикл нагружения - ассиметричный, коэффициент асимметрии цикла-положительный.

Способ реализован по предложенному изобретению. Экспериментальную работу проводили на образцах, выточенных из прутков стали ЗОХГСА, широко применяемой в авиастроении для изготовления осей, валов, фланцев и др.

Ниже представлены результаты изучения влияния остаточной деформации сжатием на сопротивление усталости хромансиля.

Испытания проводились на универсальной сервогидравлической динамической испытательной машине Walter+bai LFV-250-HH при знакопостоянном отрицательном цикле нагружения с частотой нагружения 15 Гц, коэффициент асимметрии цикла R=10.

Конфигурация исполнения усталостного нагружения по схеме «осевое сжатие» представлена на фигуре 7, где 12 - силопередающее устройство, 13 - образцы, 14 - график изменения внешней силы Р от времени t,

Осевое сжатие - это такой вид деформации, при котором внешняя нагрузка действует вдоль оси стержня. Образцы изготавливали путем токарной обработки так, чтобы при повороте одного из образцов на 180° суммарная площадь поперечного сечения пары образцов была постоянна по всей длине рабочей части и составляла 596 мм2. Минимальный диаметр рабочей части составлял 14 мм, максимальный диаметр составлял 20 мм. Длина рабочей части составляла 51 мм. Площадь поперечного сечения каждого образца менялась от 196 мм2 до 400 мм2. Определялось влияние остаточной деформации на сопротивление усталости в значениях деформации от 0 до 1,1%. Для испытаний потребовалось 42 образца. Образцы с переменной по длине рабочей части площадью поперечного сечения по одному нагружали осевым сжатием до образования переменной по длине пластической деформации с максимальным значением 1,1%, достигаемом в наименьшем поперечном сечении.

Затем образцы попарно подвергались циклическому нагружению по схеме «осевое сжатие». Фото пары образцов в процессе усталостных испытаний на динамической сервогидравлической машине представлено на Фиг. 8. Обследование расположения зон разрушения образцов показало, что усталостные трещины образовывались в местах рабочей части с остаточной деформацией 1,1%. Характерная зона появления усталостной трещины представлена на Фиг. 9. Там же представлены фото, иллюстрирующие изменение размеров раскрытия трещины в процессе полуцикла сжатия, где 15 соответствует  16 соответствует

16 соответствует  17 соответствует

17 соответствует

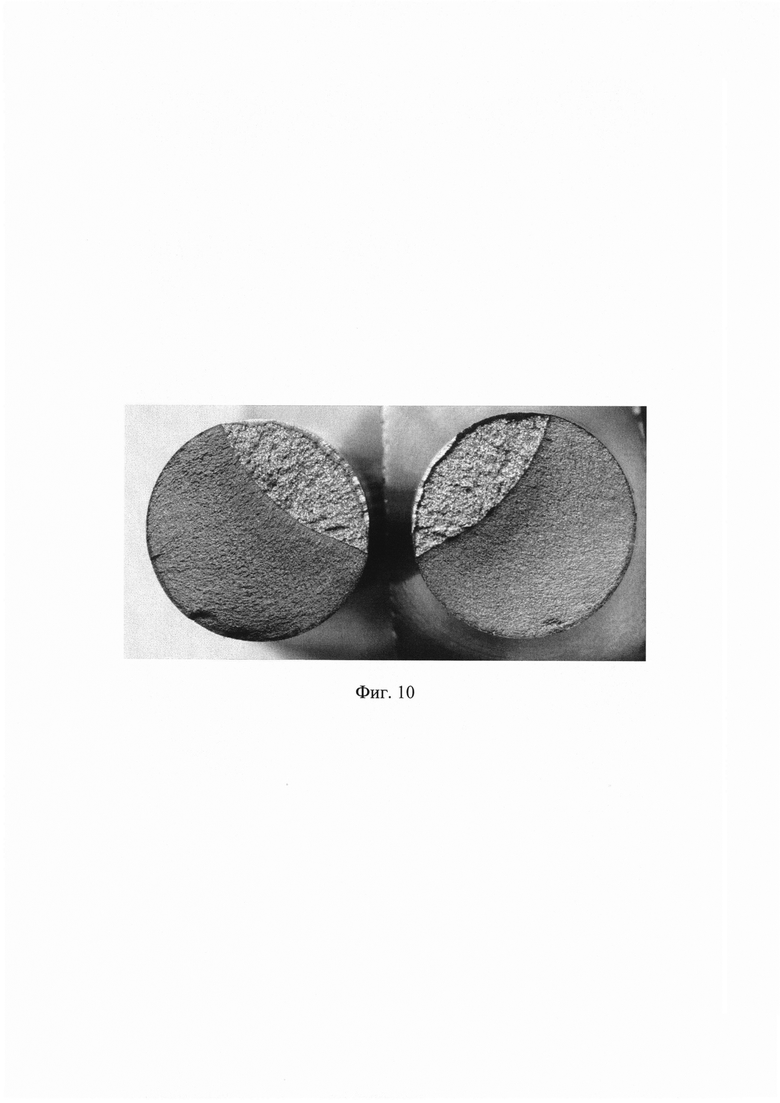

Усталостный характер разрушения подтверждается видом ответных частей излома образца после вскрытия трещины, образовавшейся в условиях периодического сжатия (Фиг. 10).

Анализ результатов усталостных испытаний показал, что снижения сопротивления усталости в диапазоне остаточной деформации от 0 до 1,1% не имеется. Циклическая долговечность, соответствующая 50% вероятности неразрушения, при  МПа увеличилась с 4196248 циклов нагружения до 7072259 циклов, то есть на 68%. Рассчитанная для этой же вероятности неразрушения величина ограниченного предела выносливости

МПа увеличилась с 4196248 циклов нагружения до 7072259 циклов, то есть на 68%. Рассчитанная для этой же вероятности неразрушения величина ограниченного предела выносливости  возросла с 636 до 664 МПа т.е. на 4%. По результатам испытаний построен график зависимости

возросла с 636 до 664 МПа т.е. на 4%. По результатам испытаний построен график зависимости  от предварительной пластической деформации

от предварительной пластической деформации  представленный на фиг.11, где

представленный на фиг.11, где  - максимальное по абсолютному значению напряжение цикла, соответствующее заданной циклической долговечности N=107 циклов.

- максимальное по абсолютному значению напряжение цикла, соответствующее заданной циклической долговечности N=107 циклов.

Преимуществом предлагаемого способа является то, что он позволяет определить поведение усталостных характеристик металлического материала при периодическом осевом сжатии во всей области, непрерывно возрастающих значений деформации в интервале от 0 до 1,1%. Способ позволяет достоверно сделать вывод, что во всем интервале деформаций от 0 до 1,1% неблагоприятные для сопротивления усталости степени пластической деформации сжатием отсутствуют.

Появилось знание - небольшие степени пластических деформаций сжатием положительно влияют на усталостные свойства получаемых изделий. Это позволяет прогнозировать ресурс элементов конструкции, значительно снижая количество испытываемых образцов.

Таким образом, анализируя результаты испытаний, можно сделать выводы, что предложенный способ позволяет ускоренно повысить достоверность оценки качества и свойств металлических материалов с минимально возможной материало- и трудоемкостью.

Результаты этих испытаний могут быть использованы при выборе технологических и эксплуатационных решений при разработке подвергающихся циклическому сжатию изделий, применяющихся в авиационной промышленности, машиностроении, судостроении и других отраслях.

Способ позволяет определять критические, с точки зрения усталости, уровни остаточных деформаций сжатием и прогнозировать влияние технологического процесса на предел выносливости получаемых изделий.

Заявленный способ может быть рекомендован для оценки влияния технологической наследственности на ресурс изделий из металлических полуфабрикатов круглого поперечного сечения.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ упрочнения металлических деталей | 1980 |

|

SU922162A1 |

| СПОСОБ ПОВЫШЕНИЯ СОПРОТИВЛЕНИЯ УСТАЛОСТИ КОНСТРУКЦИОННЫХ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2011 |

|

RU2471002C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ МЕТАЛЛИЧЕСКИХ МАТЕРИАЛОВ | 2015 |

|

RU2603243C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ МЕТАЛЛИЧЕСКОЙ ЗАГОТОВКИ ДЕТАЛИ ИЗ ПЛИТ | 2020 |

|

RU2749788C1 |

| СПОСОБ ОЦЕНКИ УСТАЛОСТИ АСФАЛЬТОБЕТОНА ПРИ ЦИКЛИЧЕСКИХ ДИНАМИЧЕСКИХ ВОЗДЕЙСТВИЯХ | 2011 |

|

RU2483290C2 |

| Способ оценки накопления усталостных повреждений | 1991 |

|

SU1796987A1 |

| Способ наведения усталостной трещины в образце | 1989 |

|

SU1668911A1 |

| Способ упрочнения деталей | 1988 |

|

SU1733220A1 |

Изобретение относится к области прочностных испытаний полуфабрикатов металлических материалов, в частности к способу определения влияния предварительного пластического деформирования сжатием на сопротивление усталости материала детали круглого поперечного сечения. Сущность: из металлического материала изготавливают одинаковые образцы в виде тела вращения, состоящие из захватной, переходной и рабочей частей. Каждый образец нагружают статическим сжатием до образования переменной по длине рабочей части образцов пластической деформации, после чего для усталостных испытаний формируют пару образцов, переворачивая один из образцов на 180°, проводят циклическое нагружение пары по схеме «осевое сжатие» до разрушения одного из образцов, по координате образования усталостной трещины определяют критическую величину пластической деформации. Технический результат: возможность прогнозирования ресурса элементов конструкций, значительно снижая количество испытываемых образцов, а также возможность определять критические, с точки зрения усталости, уровни остаточных деформаций сжатием и прогнозировать влияние технологического процесса на предел выносливости получаемых изделий. 3 з.п. ф-лы, 11 ил.

1. Способ определения влияния предварительного пластического деформирования на сопротивление усталости материала детали, заключающийся в том, что из металлического материала изготавливают образцы, состоящие из захватной, переходной и рабочей частей, образцы предварительно статически нагружают до образования переменной по длине рабочей части образцов пластической деформации, после чего проводят усталостные испытания посредством циклического нагружения образцов, анализируют расположение мест разрушения образцов и определяют неблагоприятную величину предварительной деформации, отличающийся тем, что одинаковые образцы изготавливают из исследуемого материала в виде тела вращения, каждый образец нагружают статическим сжатием, после чего для усталостных испытаний формируют пару образцов, переворачивая один из образцов на 180°, проводят циклическое нагружение пары по схеме «осевое сжатие» до разрушения одного из образцов, по координате образования усталостной трещины определяют критическую величину пластической деформации.

2. Способ по п. 1, отличающийся тем, что усталостные испытания проводят при знакопостоянном отрицательном отнулевом цикле напряжений.

3. Способ по п. 1, отличающийся тем, что усталостные испытания проводят при знакопостоянном отрицательном цикле напряжений с предварительно заданным коэффициентом асимметрии.

4. Способ по п. 1, отличающийся тем, что образующую тела вращения рабочей части образца подбирают так, что при повороте одного из образцов на 180° суммарная площадь поперечного сечения пары образцов постоянна по всей длине рабочей части, постоянство площади поперечного сечения пары образцов по длине рабочей части обеспечивает постоянство нормальных напряжений по длине рабочей части при усталостных испытаниях пары по схеме «осевое сжатие».

| Способ определения предела выносливости листового материала | 2020 |

|

RU2748457C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ПРЕДЕЛА ВЫНОСЛИВОСТИ ПРЕДВАРИТЕЛЬНО ДЕФОРМИРОВАННОГО ЛИСТОВОГО МАТЕРИАЛА | 2005 |

|

RU2298164C2 |

| Способ определения минимального значения предела выносливости материала | 1984 |

|

SU1221540A1 |

| CN 202171553 U, 21.03.2012 | |||

| CN 102410957 A, 11.04.2012. | |||

Авторы

Даты

2023-03-20—Публикация

2022-08-19—Подача