Изобретение относится к области металлургии, в частности к получению сплавов для изготовления инструмента для обработки материалов давлением, и может быть использовано в металлообрабатывающей промышленности для горячей изотермической штамповки жаропрочных сплавов.

Известен способ получения сплава на основе хрома, включающий шихтование исходного материала, заполнение капсулы металлическим порошком с применением вибрации, герметизацию капсул, горячее изостатическое прессование [1].

Недостатком известного способа являются высокая трудоемкость и низкий коэффициент использования материала (отходы при изготовлении изделия составляют до 70%), наблюдается неоднородность структуры и свойств по сечению крупногабаритных изделий.

Наиболее близким аналогом, взятым за прототип, является способ получения сплава на основе хрома для изготовления штампового инструмента, включающий изготовление электродов соответствующего состава литьем в кокиль, последующего их распыления для изготовления гранул размером 0,1-1,0 мм, которые помещают в контейнер, а затем производят горячее изостатическое компактирование в газостате и гомогенизацию заготовки при 1150-2000oС в течение 10-25 ч [2].

Недостатком известного способа являются малый выход годного - потери материала при производстве до 70% и неоднородность по сечению крупногабаритных заготовок.

Технической задачей предлагаемого изобретения является увеличение выхода годного и обеспечение однородности по сечению заготовки.

Поставленная техническая задача достигается тем, что предложен способ получения сплава на основе хрома для изготовления штампового инструмента, включающий горячее изостатическое компактирование в газостате и гомогенизацию заготовки, в котором перед горячим изостатическим компактированием проводят шихтование исходного материала, получение сырой заготовки из легированной смеси порошков и спекание сырой заготовки в интервале температур 1600-1750oС в течение 4-10 ч. В предлагаемом способе используют сырую заготовку, у которой отношение высоты к диаметру или диагонали выбирают равное 0,4-1,0.

Было установлено, что проведение перед горячим изостатическим компактированием в газостате шихтования исходного материала, получения сырой заготовки из легированной смеси порошков, у которой отношение высоты к диаметру или диагонали выбирают равное 0,4-1,0, и ее спекания в интервале температур 1600-1750oС в течение 4-10 ч, создает в заготовке однородную структуру с закрытой пористостью, обеспечивающую ей прочность для проведения последующей операции и в готовом изделии однородность состава, структуры и свойств по всему сечению штампового инструмента. При этом увеличивается выход годного.

Пример конкретного осуществления.

Шихтование исходного материала проводили в отношении, соответствующем химическому составу получаемого сплава на основе хрома, включающего железо, молибден; хром. Из легированной смеси порошков получали холодным формованием с усилием 20-50 кг/мм2 сырые заготовки с отношением высоты к диаметру или диагонали выбирают равным 0,4-1,0. Заготовки спекали по следующим режимам.

1. Спекание при 1600oС в течение 4 ч заготовки с отношением высоты к диаметру или диагонали 0,4.

2. Спекание при 1650oС в течение 6 ч заготовки с отношением высоты к диаметру или диагонали 0,6.

3. Спекание при 1750oС в течение 10 ч заготовки с отношением высоты к диаметру или диагонали 1,0.

Спеченные заготовки подвергали горячему изостатическому компактированию в газостате при температуре гомогенизации сплава 1000-1300oС, давлении 800-2000 атмосфер в течение 2-6 ч.

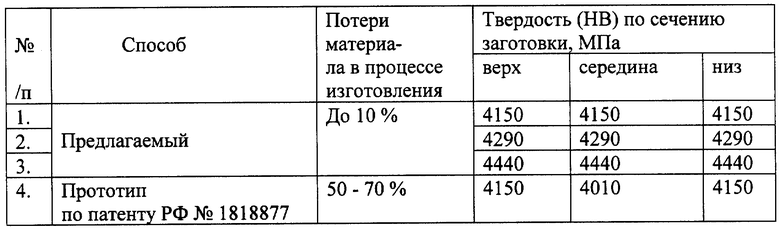

Как видно из таблицы, предлагаемый способ по сравнению с прототипом позволяет уменьшить потери материала в 5-7 раз и обеспечить однородность материала по составу, структуре и свойствам. Использование предлагаемого способа позволит улучшить экологическое состояние за счет значительного снижения твердых отходов, при этом трудоемкость снижается в 2 раза за счет исключения нескольких вспомогательных операций.

Литература

[1] Г. Х. Гессингер. Порошковая металлургия жаропрочных сплавов, Челябинск, Металлургия, 1998, стр.71).

[2] Патент РФ 1818877.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПЛАВ НА ОСНОВЕ ХРОМА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2001 |

|

RU2211875C1 |

| СПОСОБ ПОЛУЧЕНИЯ ПОЛУФАБРИКАТОВ ИЗ ТИТАНОВЫХ СПЛАВОВ С ИНТЕРМЕТАЛЛИДНЫМ УПРОЧНЕНИЕМ | 2000 |

|

RU2184011C2 |

| СПЛАВ НА ОСНОВЕ ТИТАНА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 1999 |

|

RU2172359C1 |

| МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДНОЙ МАТРИЦЫ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2018 |

|

RU2686831C1 |

| СПЛАВ НА ОСНОВЕ ХРОМА И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2002 |

|

RU2221892C1 |

| ТВЕРДЫЙ СПЛАВ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2004 |

|

RU2255998C1 |

| Способ получения изделия из гранулируемого жаропрочного никелевого сплава | 2017 |

|

RU2649103C1 |

| НИКЕЛЕВЫЙ ЖАРОПРОЧНЫЙ СПЛАВ ДЛЯ МОНОКРИСТАЛЬНОГО ЛИТЬЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2000 |

|

RU2186144C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2009 |

|

RU2393060C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ СОСТАВНОГО КЕРАМИЧЕСКОГО СТЕРЖНЯ ДЛЯ ЛИТЬЯ ПОЛЫХ ИЗДЕЛИЙ | 1998 |

|

RU2126308C1 |

Изобретение относится к области металлургии, в частности к получению сплавов для изготовления инструмента для обработки материалов давлением, и может быть использовано в металлообрабатывающей промышленности для горячей изотермической штамповки жаропрочных сплавов. Предложен способ получения сплава на основе хрома для изготовления штампового инструмента, включающий горячее изостатическое компактирование в газостате и гомогенизацию заготовки, в котором перед горячим изостатическим компактированием проводят шихтование исходного материала, получение сырой заготовки из легированной смеси порошков и спекание сырой заготовки в интервале температур 1600-1750o С в течение 4-10 ч. В предлагаемом способе используют сырую заготовку, у которой отношение высоты к диаметру или диагонали равно 0,4-1,0. Техническим результатом изобретения является увеличение выхода годного и обеспечение однородности по сечению заготовки. 1 з.п. ф-лы, 1 табл.

| СПЛАВ НА ОСНОВЕ ХРОМА | 1991 |

|

SU1818877A1 |

| US 3466155, 09.09.1969 | |||

| US 5314659, 24.05.1994 | |||

| US 5425822, 20.06.1995 | |||

| US 5368813, 29.11.1994. | |||

Авторы

Даты

2002-12-27—Публикация

2000-11-16—Подача