Изобретение относится к способам получения композиционных материалов на основе интерметаллида ниобия. Композиционные материалы на основе интерметаллида ниобия предназначены для длительной эксплуатации при высоких температурах в условиях значительных механических и термических нагрузок и могут быть использованы в качестве жаростойких деталей ГТД: рабочих и сопловых лопаток, элементов жаровых труб, а также других деталей машин, работающих при температурах до 1600°С.

Дальнейшее повышение мощности, кпд, экологичности и экономичности современных газовых турбин, используемых в качестве авиационных двигателей, энергетических установок и газоперекачивающих агрегатов, возможно только за счет повышения температуры рабочего газа на входе в турбину. Для этого требуется повысить предельные рабочие температуры, при которых возможна эффективная эксплуатация деталей горячего тракта при температурах 1400-1600°С. Так как такие температуры лежат за пределами работоспособности современных сложнолегированных жаропрочных сплавов на основе никеля им на смену должны прийти новые материалы с более жаропрочной матрицей. Наиболее перспективными в этом отношении являются интерметаллиды и естественные композиты на их основе в виде направленных эвтектик, например, с ниобиевой матрицей, упрочненной интерметаллидами силицида ниобия. К преимуществам таких материалов относятся меньшая на 20% плотность по сравнению с традиционно применяемыми жаропрочными сплавами, отсутствие дефицитных легирующих элементов и более высокая температура плавления. Лопатки из подобного композиционного материала могут длительно работать при температурах на ~250°С и более, чем аналогичные детали из использующихся в настоящее время никелевых жаропрочных сплавов.

Известен способ получения тугоплавких композиционных материалов с металлической или интерметаллидной матрицей, армированной керамическими частицами, включающий приготовление исходной заготовки из порошковой смеси механическим легированием, помещение заготовки в емкость и нагрев емкости до температуры начала экзотермической реакции путем погружения ее донной части в расплав металла и последующую кристаллизацию путем дальнейшего погружения емкости в расплав металла (патент РФ №2263089).

Недостатком этого способа является то, что тепло, выделяющееся в процессе экзотермической реакции, недостаточно для изготовления композиционных материалов на основе интерметаллида ниобия.

Известен способ получения композиционных материалов на основе интерметаллида ниобия, заключающийся в дуговом переплаве в защитной атмосфере (аргон) в водоохлаждаемом медном тигле с использованием нерасходуемого вольфрамового электрода. Полученный слиток переплавляют несколько раз. (R.Tanaka, A.Kasama, M.Fujikura, I.Iwanaga, N.Tanaka, and Y.Matsumura «Research and Development of Niobium-Based Superalloys for Hot Components of Gas turbine» Proceedings of the International Gas Turbine Congress, 2003, Tokyo).

Недостатком этого способа является необходимость использования уникального технологического оборудования - установки для дугового переплава, что делает получение материала чрезвычайно дорогим и трудоемким.

За прототип принят способ получения композиционного материала на основе интерметаллида ниобия, включающий перемешивание исходных порошков в промышленном смесителе, холодное изостатическое прессование порошковой смеси (плотность 60% от теоретической) с последующим отжигом в вакууме, электронно-индукционное распыление и последующее компактирование (горячее изостатическое прессование или экструзия) (Р.Jehanno, M.Heilmaier, Н.Kestler, M Boning, A.Venskutonis, В.Bewlay and M.Jackson «Assessment of a Powder Metallurgical Processing Route for Refractory Metal Silicide Alloys» METALLURGICAL AND MATERIALS TRANSACTIONS, 2005, vol.36, pp.515-523).

Недостатками способа-прототипа являются:

1. Формирование требуемой интерметаллидной структуры происходит в объеме пористой заготовки, что исключает возможность формирования равномерного химического и фазового составов, и в свою очередь, требует дальнейшего распыления и компактирования с целью получения равномерной структуры композиционного материала.

2. Длительность технологического процесса и большое количество технологических этапов, что повышает стоимость материала, трудоемкость его изготовления и снижает выход годного.

Технической задачей данного изобретения является разработка способа получения композиционного материала на основе интерметаллида ниобия с равномерной структурой, высокой относительной плотностью, который обеспечивает высокий выход годного при минимальных материальных и энергетических затратах.

Для решения данной технической задачи предложен способ получения композиционного материала на основе интерметаллида ниобия, включающий перемешивание исходных порошков с последующим горячим изостатическим прессованием порошковой смеси, отличающийся тем, что после перемешивания исходную порошковую смесь подвергают механическому легированию в защитной атмосфере в течение 40-50 часов, а горячее изостатическое прессование проводят при температуре 1450-1550°С, давлении 25-35 МПа не более 5 минут.

Предложенный способ позволяет получать композиционные гранулы с заданным химическим составом и равномерно распределенным по объему каждой гранулы фазовым составом. После проведения горячего изостатического прессования в заявленном интервале температур и давлении гранулы преобразуются в композиционный материал с высоким уровнем плотности и равномерной структурой.

Пример 1

Получение композиционного материала состава Nb-Si-Ti.

Для получения композиционного материала использовали элементарные промышленные порошки. Исходные порошки в количествах, соответствующих заданному химическому составу, смешали. Исходную порошковую смесь подвергли механическому легированию в высокоэнергетической установке для размола и смешивания (атритторе) по следующему режиму: время обработки 50 ч., защитная атмосфера - аргон. Затем порошки подвергли горячему изостатическому прессованию по режиму: температура 1500°С, давление 30 МПа, время 3 мин. Относительная плотность полученного материала составила 0,99, а плотность γ 6,85 г/см3, при заданном химическом составе (основа твердый раствор Nb плюс упрочняющие фазы) и равномерно распределенными по объему материала фазами (Nb3SiNb5Si3), выход годного 99%.

Пример 2

Получение композиционного материала состава Nb-Si-Mo-W-Hf

Для получения композиционного материала использовали элементарные промышленные порошки. Исходные порошки в количествах, соответствующих заданному химическому составу, смешивали. Исходную порошковую смесь подвергали механическому легированию в высокоэнергетической установке для размола и смешивания (атритторе) по следующему режиму: время обработки - 40 ч., защитная атмосфера - аргон. Затем порошки подвергали горячему изостатическому прессованию по режиму: температура 1550°С, давление 35 МПа, время 5 мин. Относительная плотность полученного материала составила 0,99, а γ - 7,98 г/см3, при заданном химическом составе (основа - твердый раствор Nb плюс упрочняющие фазы) и равномерно распределенными по объему материала фазами (Nb3Si и Nb3Si3)), выход годного 99%.

Пример 3

Получение композиционного материала состава Nb-Si-Ti-Al-Cr-Hf

Для получения композиционного материала использовали элементарные промышленные порошки. Исходные порошки в количествах, соответствующих заданному химическому составу, смешивали в турбулентном смесителе в течение 1-1,5 ч. Исходную порошковую смесь подвергали механическому легированию в высокоэнергетической установке для размола и смешивания(атритторе) по следующему режиму: время обработки 40 ч., защитная атмосфера - аргон. Затем порошки подвергали горячему изостатическому прессованию по режиму: температура 1450°С, давление 25 МПа, время 4 мин. Относительная плотность полученного материала составила 0,99, а γ=7,00 г/см3, при заданном химическом составе (основа - твердый раствор Nb плюс упрочняющие фазы) и равномерно распределенными по объему материала фазами (Nb3Si и Nb3Si3), выход годного - 99%.

Пример 4(по прототипу)

Получение жаростойкого сплава состава Nb-Si-Ti-Al-Cr-Hf

Для получения сплава использовали элементарные промышленные порошки, исходные порошки в количествах, соответствующих заданному химическому составу, смешивали в смесителе в течение 20 мин. Затем исходную порошковую смесь подвергли холодному изостатическому прессованию при давлении 200 МПа, и спеканию в вакууме при температуре 1500°С в течение 3 ч., после чего спеченные брикеты распыляли. Полученный порошок компактировали горячим изостатическим прессованием по режиму: температура 1400°С, давление 200 МПа, время 4 ч. Относительная плотность полученного материала составила 0,99, а γ=8,56 г/см3, при заданном химическом составе (основа - твердый раствор ниобия плюс упрочняющие фазы) и равномерно распределенными по объему материала фазами (Nb3Si3 и Nb3Si3), выход годного 80-90%.

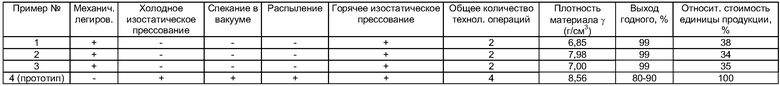

В таблице приведены технологические операции и свойства композиционного материала, полученного по предлагаемому способу и способу-прототипу.

Как видно из таблицы, предложенный способ позволяет сократить количество технологических этапов изготовления композиционного материала на основе интерметаллида ниобия и повысить выход годного по сравнению со способом-прототипом при меньшей плотности получаемого композиционного материала.

Таким образом, предложенный способ позволяет получать композиционные материалы на основе интерметаллида ниобия с высоким уровнем плотности, заданным химическим составом и высоким уровнем выхода годного, при этом сводя к минимуму количество технологических этапов изготовления композиционного материала. Применение предлагаемого способа позволит снизить материальные и энергетические затраты, а следовательно, себестоимость продукции, в частности, лопаток ГТД и ГТУ нового поколения.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО МЕТАЛЛИЧЕСКОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА МОЛИБДЕНА | 2009 |

|

RU2410201C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИОБИЯ | 2014 |

|

RU2564648C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| Способ получения металлокерамической порошковой композиции | 2017 |

|

RU2644834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ НИОБИЯ, УПРОЧНЕННЫЙ СИЛИЦИДАМИ НИОБИЯ, И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ НЕГО | 2014 |

|

RU2557117C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ МОЛИБДЕНА | 2014 |

|

RU2570273C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

| НАНОСТРУКТУРНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ ЧИСТОГО ТИТАНА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2012 |

|

RU2492256C9 |

Изобретение относится к порошковой металлургии, в частности к получению композиционных материалов на основе интерметаллида Nb. Может быть использовано при изготовлении деталей для длительной эксплуатации при высоких температурах в условиях значительных механических и термических нагрузок, в частности, жаростойких деталей ГТД: рабочих и сопловых лопаток, элементов жаровых труб а также других деталей машин, работающих при температурах до 1600°С. Исходную порошковую смесь для получения композиционного материала подвергают механическому легированию в защитной атмосфере в течение 40-50 часов, после чего проводят горячее изостатическое прессование при температуре 1450-1550°С и давлении 25-35 МПа не более 5 минут. Полученный материал имеет равномерную структуру, высокую относительную плотность при высоком выходе годного и минимальных материальных и энергетических затратах. 1 табл.

Способ получения композиционного материала на основе интерметаллида ниобия, включающий перемешивание исходных порошков с последующим горячим изостатическим прессованием порошковой смеси, отличающийся тем, что после перемешивания исходную порошковую смесь подвергают механическому легированию в защитной атмосфере в течение 40-50 ч, а горячее изостатическое прессование проводят при температуре 1450-1550°С и давлении 25-35 МПа не более 5 мин.

| P | |||

| JEHANO et al | |||

| Assessment of a Powder Metallurgical Processing Route for Refractory Metal Silicide Alloys | |||

| Metallurgical and Materials Transactions, 2005, vol.36, pp.515-523 | |||

| СПОСОБ ПОЛУЧЕНИЯ АЛЮМИНИДОВ ПЕРЕХОДНЫХ МЕТАЛЛОВ | 1993 |

|

RU2032496C1 |

| RU 2060297 C1, 20.05.1996 | |||

| DE 19722416 A1, 22.01.1998 | |||

| Топчак-трактор для канатной вспашки | 1923 |

|

SU2002A1 |

| L.M | |||

| PENG | |||

| Synthesis and mechanical properties of niobium | |||

Авторы

Даты

2010-06-27—Публикация

2009-03-31—Подача