Изобретение относится к области металлургии, а именно, к высокотемпературным композиционным материалам на основе интерметаллидной матрицы и способам получения полуфабрикатов из них для изготовления деталей ГТД.

Для обеспечения перспективных двигателей повышенной мощности и ресурса необходимо решение задач создания легких жаростойких материалов и разработки технологии их получения, обеспечивающей сочетание высокотемпературной длительной прочности и низкотемпературной вязкости разрушения.

Известен порошковый жаростойкий сплав на основе интерметаллида NiAl (RU 2291911 С1, опуб. 20.01.2007 С22С 19/03), обладающий повышенными характеристиками твердости, эрозионной стойкости и сопротивления тепловым ударам при температурах 1100 и 1200°С, что обеспечивает высокую износостойкость изделий, выполненных из этого сплава. Однако, уровень высокотемпературной длительной прочности недостаточен.

Известен порошковый жаропрочный сплав на основе интерметаллида Ni3Al (RU 2297467 С1, опуб. 20.04.2007 С22С 19/05), обладающий повышенными кратковременной прочностью при комнатной температуре, жаропрочностью при температурах 1200 и 1250°С на базе испытания 100 часов и жаростойкостью при 1200 и 1250°С. Однако легирование танталом увеличивает плотность сплава и снижает его удельную прочность и удельную жаропрочность, что оказывает отрицательное влияние на ресурс деталей, предлагаемых для изготовления из этого порошкового сплава.

Известен композиционный материал (CN 10747510 А, опуб. 15.12.2017) на основе интерметаллидного соединения NiAl, упрочненного сферическими частицами серебра и карбосилицидами титана, трибологического назначения.

Известен способ получения композиционных материалов, содержащих неметаллические частицы в металлической матрице (US 4865806 А, опуб. 12.09.1989 B01F 15/00). Однако, процесс разработан для получения композиционных материалов на основе алюминиевых сплавов, упрочненных карбидами кремния и соответственно работоспособных в диапазоне температур 300÷450°С.

Известен способ получения композиционных материалов (US 4932099 А, опуб. 12.06.1990 B22D 19/14). Разработанный процесс предназначен для керамических систем, включающих оксиды и карбиды кремния, комбинированные оксиды алюминия и кремния или комбинированные оксиды магния, алюминия и кремния, а также для алюминиевых систем, обладающих относительной прочностью и пластичностью. Недостатком способа является его ограниченность только керамическими или алюминиевыми системами.

Известен способ получения композиционного материала, включающий приготовление экзотермической смеси порошков переходного металла и алюминия, а также дополнительного упрочнителя из группы карбидов, оксидов, боридов, нитридов, получение сплава методом самораспространяющегося высокотемпературного синтеза и горячее деформирование полученного сплава. Способ позволяет получать алюминиды переходных металлов с равномерным распределением упрочнителя по объему (RU 2032496 С1, 10.04.1995 B22F 3/14). Однако рабочие температуры ограничены только 1000°С.

Известен способ получения композиционных материалов (US 2017361600 А1, опуб. 21.12.2017 B22F 5/10) аддитивным методом, заключающийся в чередовании слоев чистого металла или сплава с керамическим материалом. Недостатком указанного способа является слабая прочность связи между слоями, что не пригодно для применения таких заготовок при высоких температурах.

Наиболее близким аналогом заявленной группы изобретений является композиционный материал на основе никеля и способ его получения, включающий вакуумную индукционную выплавку интерметаллидного матричного сплава, перемешивание порошков матрицы и дисперсного порошка оксида металла, механическое легирование полученной смеси, компактирование и прокатку полученного сплава. Порошки перемешивают с получением смеси, содержащей оксид металла с его объемным содержанием 1-3,5%, 7,5-8,5 мас. % алюминия, 4-5 мас. % хрома, 2-2,5 мас. % вольфрама, 2,5-3,5 мас. % кобальта, 0,8-1,5 мас. % титана, Ni - остальное. Механическое легирование проводят в высокоэнергетической установке для размола и смешивания в защитной атмосфере в течение 40-60 часов. Компактирование проводят методом горячей экструзии при температуре 1100-1250°С с коэффициентом вытяжки 11-16. Полученный сплав в виде прутков экструдата прокатывают вдоль направления экструзии при температуре 950-1150°С и коэффициенте деформации 15-20% за один проход. Обеспечивается получение композиционного материала на основе никелевой матрицы, упрочненного оксидом алюминия и/или оксидом гафния, с прочностью на растяжение при комнатной температуре не менее 900 МПа и плотностью ≤8,0 г/см3 - по патенту RU 2563084, опуб. 14.11.2014 B22F 3/20.

Недостатком данного способа и композиции является не достаточный уровень как кратковременной, так и длительной прочности полученного композиционного материала при комнатной и высоких температурах.

Техническая задача заявленного изобретения заключается в разработке композиционного материала на основе интерметаллида Ni3Al и способа его получения, обладающего повышенными механическими характеристиками при комнатной и высокой температурах с низкой плотностью.

Техническим результатом предлагаемой группы изобретений является разработка металлокерамического композиционного материала на основе интерметаллидной матрицы, упрочненной дисперсными (наноразмерными) оксидами, и способа его получения, обладающего повышенной прочностью при изгибе и ударной вязкостью при комнатной температуре, кратковременной прочностью при растяжении при комнатной температуре и при температуре 1200°С, длительной прочностью (по времени до разрушения) при температуре 1200°С, с плотностью менее 8,0 г/см3.

Для достижения поставленного технического результата предложен металлокерамический композиционный материал с интерметаллидной матрицей на основе соединения Ni3Al, содержащей алюминий, хром, вольфрам, молибден, титан, гафний и никель. Матрица упрочнена двойными или тройными оксидами алюминия, иттрия, гафния Al2O3-Y2O3, Al2O3-Y2O3-HfO2, при следующем соотношении компонентов, мас. %:

В варианте выполнения интерметаллидная матрица упрочнена двойными оксидами, находящимися в соотношении: Al2O3/Y2O3 - 20÷80/80÷20 или тройными оксидами, находящимися в соотношении: Al2O3/Y2O3/HfO2 - 20÷80/80÷20/2÷10.

Заявлен также способ получения металлокерамического композиционного материала с интерметаллидной матрицей на основе соединения Ni3Al, включающий вакуумную индукционную выплавку интерметаллидного матричного сплава, распыление его на порошок, перемешивание в высокоэнергетической установке интерметаллидного порошка и частиц оксидов, сфероидизацию композиционного порошка, компактирование. В качестве оксидов используют двойные или тройные оксиды алюминия, иттрия, гафния. Перемешивание в высокоэнергетической установке производят однородной смеси, содержащей алюминий, хром, вольфрам, молибден, титан, гафний, Al2O3-Y2O3, или Al2O3-Y2O3-HfO2, никель. После чего проводят горячее изостатическое прессование с последующей горячей экструзией или гибридное искровое плазменное спекание с дальнейшим горячим изостатическим прессованием. При этом предпочтительно однородная смесь, содержит алюминий, хром, вольфрам, молибден, титан, гафний, Al2O3-Y2O3, или Al2O3-Y2O3-HfO2, никель при следующем соотношении компонентов алюминий 8,2-8,8 масс %, хром 4,5-5,5 масс %, вольфрам 4,4-4,8 масс %, молибден 3,2-3,8 масс %, титан 1,0-1,6 масс %, гафний 0,4-0,8 масс %, Al2O3-Y2O3, или Al2O3-Y2O3-HfO2 2,0-5,0 масс %, никель - остальное.

Предпочтительно гибридное искровое плазменное спекание при температурах от 670 до 1050°С и давлении 30 МПа проводят с последующим горячим изостатическим прессованием по режиму: нагрев до 1220°С, выдержка в течение 2 ч; нагрев до температуры 1290°С, выдержка в течение 2 ч, далее - регламентированное охлаждение со скоростью 10±2°С/мин до температуры 800°С, далее - скорость охлаждения не регламентируется, при давлении прессующей среды в газостате при температуре 1290°С в пределах 170-190МПа.

Предпочтительно горячее изостатическое прессование проводят по режиму: нагрев до 1220°С, выдержка в течение 2 ч; нагрев до температуры 1290°С, выдержка в течение 2 ч при давлении 170-190МПа, далее - регламентированное охлаждение со скоростью 10±2°С/мин до температуры 800°С, далее - скорость охлаждения не регламентируется, с последующей горячей экструзией при температурах 1100-1200°С с коэффициентом вытяжки 10÷15.

Интерметаллидное соединение Ni3Al (γ'-фаза) имеет упорядоченную гранецентрированную кубическую кристаллическую решетку (ГЦК) типа L12, температуру плавления 1395°С, плотность 7,5 г/см. В сплавах на основе Ni3Al упорядоченная кристаллическая решетка сохраняется вплоть до температуры плавления. Твердорастворное легирование тугоплавкими элементами, хромом, вольфрамом, молибденом и гафнием, интерметаллидного соединения Ni3Al позволяет замедлить диффузионные процессы в объеме материала и на межфазных границах γ'/γ, что создает предпосылки для сохранения высокой прочности Ni3Al-сплавов с упорядоченной структурой вплоть до предплавильных температур. Легирование интерметаллида титаном, в указанных пределах, который замещает в кристаллографической решетке ГЦК алюминий, позволяет стабилизировать γ'-фазу и сохранять ее содержание на уровне 85÷90% масс. Дальнейшее повышение характеристик кратковременной и длительной прочности возможно за счет использования второго структурного механизма - дисперсного упрочнения термодинамически стабильными фазами - оксидами. Введение двойных или тройных оксидов алюминия, иттрия, гафния в довольно малых количествах дисперсных частиц оксидов (2-5 масс. %) обеспечивает стабилизацию границ зерен, замедление роста зерна при термической обработке.

Таким образом, использование интерметаллидной матрицы Ni3Al с упорядоченной структурой обеспечивает низкую плотность и высокую рабочую температуру, легирование тугоплавкими элементами и титаном обеспечивает повышенные прочность при изгибе и ударную вязкость при комнатной температуре, а дисперсное упрочнение двойными или тройными оксидами алюминия, иттрия, гафния Al2O3-Y2O3, Al2O3-Y2O3-HfO2 в заявленных пределах приводит к повышению уровня кратковременной и длительной прочности при температуре 1200°С.

Примеры осуществления изобретения

Пример 1. Выплавку интерметаллидной матрицы на основе Ni3Al проводили на чистых шихтовых материалах вакуумным индукционным методом с экспресс-анализом по основным легирующим элементам и возможностью дошихтовки в процессе плавки. Из заготовок интерметаллидной матрицы получали порошок методом атомизации (распыления расплава потоком аргона) на установке HERMIGA 10/100 VI. Гранулометрический состав порошка - 10÷100 мкм. Рассев порошка осуществляли в промышленном виброгрохоте ConceptLaser QM Powder, отделение тонкой (менее 10 мкм) фракции проводили на газодинамическом сепараторе (классификаторе) установки HERMIGA 10/100 VI. Смесь порошковой композиции (интерметаллидная матрица + наноразмерные частицы смеси оксидов металлов) готовили в высокоэнергетической установке (аттриторе) с защитной атмосферой инертного газа по режиму - 1,5 ч. для армирования и 2 ч. для измельчения порошка с добавлением поверхностно-активных веществ (ПАВ) для снижения трения между частицами и повышения до 90% выхода фракции 10÷100 мкм. Готовую порошковую смесь сфероидизировали в потоке термической плазмы электродугового разряда, компактировали и проводили гибридное искровое плазменное спекание при температуре 1000°С при давлении 30 МПа с последующим горячим изостатическим прессованием по режиму: нагрев до 1220°С, выдержка в течение 2 часов; нагрев до температуры 1290°С, выдержка в течение 2 часов, далее - регламентированное охлаждение со скоростью 10±2°С/мин до температуры 800°С, далее - скорость охлаждения не регламентируется. Давление прессующей среды в газостате на второй ступени ГИЛ-170МПа.

Пример 2. Выплавку интерметаллидной матрицы на основе Ni3Al проводили на чистых шихтовых материалах вакуумным индукционным методом с экспресс-анализом по основным легирующим элементам и возможностью дошихтовки в процессе плавки. Из заготовок интерметаллидной матрицы получали порошок методом атомизации (распыления расплава потоком аргона) на установке HERMIGA 10/100 VI. Гранулометрический состав порошка - 10÷100 мкм. Рассев порошка осуществляли в промышленном виброгрохоте ConceptLaser QM Powder, отделение тонкой (менее 10 мкм) фракции проводили на газодинамическом сепараторе (классификаторе) установки HERMIGA 10/100 VI. Смесь порошковой композиции (интерметаллидная матрица + наноразмерные частицы смеси оксидов металлов) готовили в высокоэнергетической установке (аттриторе) с защитной атмосферой инертного газа по режиму - 1,5 ч. для армирования и 2 ч. для измельчения порошка с добавлением поверхностно-активных веществ (ПАВ) для снижения трения между частицами и повышения до 90% выхода фракции 10÷100 мкм. Готовую порошковую смесь сфероидизировали в потоке термической плазмы электродугового разряда, компактировали и проводили гибридное искровое плазменное спекание при температуре 1000°С и давлении 30 МПа с последующим горячим изостатическим прессованием по режиму: нагрев до 1220°С, выдержка в течение 2 часов; нагрев до температуры 1290°С, выдержка в течение 2 часов, далее - регламентированное охлаждение со скоростью 10±2°С/мин до температуры 800°С, далее - скорость охлаждения не регламентируется. Давление прессующей среды в газостате на второй ступени ГИП-190МПа.

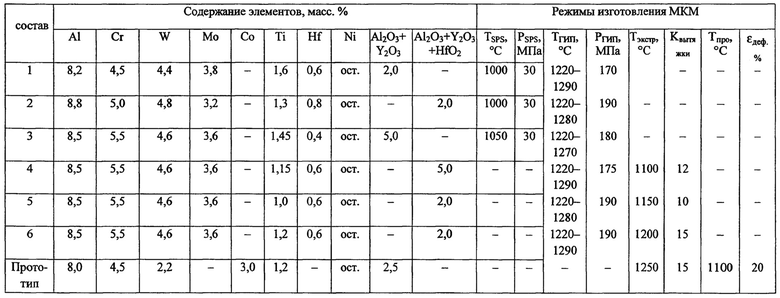

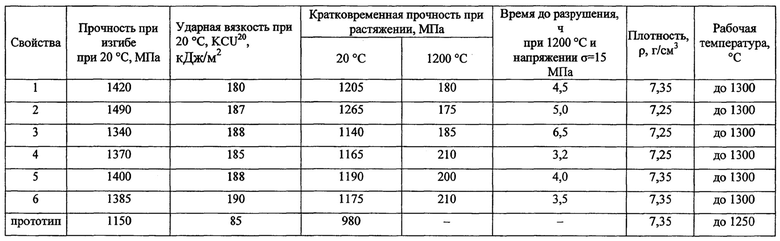

Составы предлагаемого композиционного материала на основе интерметаллидной матрицы соединения Ni3Al и режимы его получения представлены в таблице №1. Механические свойства полученных образцов из металлокерамического композиционного материала (МКМ) и сплава-прототипа приведены в таблице №2.

Из таблицы №2 видно, что свойства предлагаемого МКМ, изготовленного по предлагаемому способу, выше, чем свойства образцов МКМ, изготовленных по способу-прототипу: прочность при изгибе при комнатной температуре - на 19,1-29,6%, кратковременная прочность при растяжении при комнатной температуре - на 16,3-29,0%; ударная вязкость при комнатной температуре - на 112-123%.

Использование предлагаемого композиционного материала на основе интерметаллидной матрицы, полученного по предлагаемому способу, для изготовления изделий, в частности, дисков (блисков) позволяет повысить рабочие температуры узлов ГТД на 150°С и снизить вес деталей и узлов до 30% по сравнению с серийными материалами, что соответственно увеличит ресурс их работы.

Таблица №1 - Составы предлагаемого композиционного материала на основе интерметаллидной матрицы и режимов его получения в сравнении с прототипом

Таблица №2 - Свойства предлагаемого металлокерамического композиционного материала, изготовленного по предлагаемым режимам в сравнении со способом-прототипом

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЯ ИЗ ЖАРОПРОЧНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2006 |

|

RU2346997C2 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ ЖЕЛЕЗА | 2014 |

|

RU2560484C1 |

| ЛИТОЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2013 |

|

RU2547988C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНЫХ СПЛАВОВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NbAl (Варианты) | 2017 |

|

RU2647424C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563084C1 |

| ЖАРОПРОЧНЫЙ КОМПОЗИЦИОННЫЙ ПОРОШКОВЫЙ СПЛАВ НА ОСНОВЕ ИНТЕРМЕТАЛЛИДА NiAl И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2008 |

|

RU2371496C1 |

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2004 |

|

RU2263089C1 |

| КОМПОЗИЦИОННЫЕ МАТЕРИАЛЫ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484060C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ СУБОКСИДА БОРА | 2008 |

|

RU2484058C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ Al2O3 - TiCN | 2020 |

|

RU2741032C1 |

Изобретение относится к металлургии, а именно к высокотемпературным композиционным материалам на основе интерметаллидной матрицы для обеспечения двигателей повышенной мощности и ресурса. Металлокерамический композиционный материал с интерметаллидной матрицей на основе Ni3Al содержит, масс.%: Al 8,2-8,8, Cr 4,5÷5,5, W 4,4÷4,8, Мо 3,2÷3,8, Ti 1,0÷1,6, Hf 0,4÷0,8, Al2O3-Y2O3 или Al2O3-Y2O3-HfO2 2,0-5,0, Ni - остальное. Предложен также способ получения указанного материала, включающий вакуумную индукционную выплавку интерметаллидного матричного сплава, распыление его на порошок, перемешивание в высокоэнергетической установке интерметаллидного порошка и частиц оксидов, сфероидизацию, компактирование. После чего проводят горячее изостатическое прессование с последующей горячей экструзией или гибридное искровое плазменное спекание с дальнейшим горячим изостатическим прессованием. Изобретение обеспечивает металлокерамический композиционный материал с повышенной прочностью при изгибе, по длительности во времени до разрушения при 1200°С, а также с повышенной ударной вязкостью и кратковременной прочностью при растяжении при комнатной температуре и при 1200°С при плотности менее 8,0 г/см3. 2 н. и 4 з.п. ф-лы, 2 табл., 6 пр.

1. Металлокерамический композиционный материал с интерметаллидной матрицей на основе соединения Ni3Al, содержащий алюминий, хром, вольфрам, титан и никель, отличающийся тем, что он дополнительно содержит молибден и гафний, при этом матрица упрочнена двойными Al2O3-Y2O3 или тройными оксидами алюминия, иттрия, гафния Al2O3-Y2O3-HfO2, при следующем соотношении компонентов, мас. %:

2. Композиционный материал по п. 1, отличающийся тем, что интерметаллидная матрица упрочнена двойными оксидами, находящимися в соотношении: Al2O3/Y2O3 – 20-80/80-20, или тройными оксидами, находящимися в соотношении: Al2O3/Y2O3/HfO2 – 20-80/80-20/2-10.

3. Способ получения металлокерамического композиционного материала с интерметаллидной матрицей на основе соединения Ni3Al по п. 1, включающий вакуумную индукционную выплавку интерметаллидного матричного сплава, распыление его на порошок, перемешивание в высокоэнергетической установке интерметаллидного порошка и частиц оксидов, сфероидизацию композиционного порошка, компактирование, отличающийся тем, что в качестве оксидов используют двойные или тройные оксиды алюминия, иттрия, гафния, в высокоэнергетической установке - аттриторе - производят перемешивание однородной смеси, содержащей алюминий, хром, вольфрам, молибден, титан, гафний, Al2O3-Y2O3 или Al2O3-Y2O3-HfO2, никель, после чего проводят горячее изостатическое прессование с последующей горячей экструзией или гибридное искровое плазменное спекание с дальнейшим горячим изостатическим прессованием.

4. Способ по п. 3, отличающийся тем, что однородная смесь содержит алюминий, хром, вольфрам, молибден, титан, гафний, Al2O3-Y2O3 или Al2O3-Y2O3-HfO2, никель при следующем соотношении компонентов, мас. %:

5. Способ по п. 3, отличающийся тем, что гибридное искровое плазменное спекание при температурах от 670 до 1050°C и давлении 30 МПа проводят с последующим горячим изостатическим прессованием по режиму: нагрев до 1220°C, выдержка в течение 2 ч; нагрев до температуры 1290°C, выдержка в течение 2 ч, далее - регламентированное охлаждение со скоростью 10±2°C/мин до температуры 800°C, далее - скорость охлаждения не регламентируется, при давлении прессующей среды в газостате при температуре 1290°C в пределах 170-190 МПа.

6. Способ по п. 3, отличающийся тем, что горячее изостатическое прессование проводят по режиму: нагрев до 1220°C, выдержка в течение 2 ч; нагрев до температуры 1290°C, выдержка в течение 2 ч при давлении 170-190 МПа, далее - регламентированное охлаждение со скоростью 10±2°C/мин до температуры 800°C, далее - скорость охлаждения не регламентируется, с последующим горячей экструзией при температуре 1100-1200°C с коэффициентом вытяжки 10-15.

| СПОСОБ ПОЛУЧЕНИЯ ЖАРОПРОЧНОГО СПЛАВА НА ОСНОВЕ НИОБИЯ | 2015 |

|

RU2618038C2 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОТЕМПЕРАТУРНОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НИКЕЛЯ | 2014 |

|

RU2563084C1 |

| ЖАРОПРОЧНЫЙ ДЕФОРМИРУЕМЫЙ СПЛАВ НА ОСНОВЕ НИКЕЛЯ И ИЗДЕЛИЕ, ВЫПОЛНЕННОЕ ИЗ ЭТОГО СПЛАВА | 2008 |

|

RU2365657C1 |

| WO 2017188088 A1, 02.11.2017 | |||

| EP 3249063 A1, 29.11.2017 | |||

| JP H0480302 A, 13.03.1992 | |||

| СПОСОБ ПОЛУЧЕНИЯ КОМПОЗИЦИОННОГО ПОРОШКОВОГО МАТЕРИАЛА СИСТЕМЫ МЕТАЛЛ - КЕРАМИКА ИЗНОСОСТОЙКОГО КЛАССА | 2010 |

|

RU2460815C2 |

Авторы

Даты

2019-04-30—Публикация

2018-03-22—Подача