Изобретение относится к технологии получения промышленных взрывчатых веществ, а именно к технологии получения безводных смесей для водонаполненных взрывчатых веществ на основе аммиачной селитры, и может быть преимущественно использовано в горнодобывающих отраслях промышленности.

Известен способ получения безводных смесей для водонаполненных взрывчатых веществ акватолов [1, с. 69-75], заключающийся в приготовлении смеси, состоящей из аммиачной селитры, тротила и загустителя, в качестве которого используется, например, натриевая соль карбоксиметилцеллюлозы, путем смешения компонентов между собой перед загрузкой в скважину (смешение производят на заводе-изготовителе). На месте использования взрывчатое вещество в виде сухой смеси наполняют водой в смесительных машинах и загружают в скважину. Вышеописанный способ принят за прототип.

Основными недостатками известного способа являются:

- недостаточная водоустойчивость взрывчатого вещества, заключающаяся в постепенном вымывании аммиачной селитры из состава взрывчатого вещества (это приводит к ослаблению эффекта взрыва по причине нарушения стехиометрического соотношения компонентов в композиции взрывчатого вещества) вследствие неравномерного распределения загустителя в композиции;

- относительно высокая стоимость и глубоко отрицательный кислородный баланс взрывчатого вещества по причине использования большого количества тротила (от 25 до 35%);

- необходимость использования специальных смесительных машин перед зарядкой взрывчатого вещества в скважину вследствие медленного набухания загустителя в стоячей воде и агломерации его частиц, ведущего к образованию комков загустителя;

- необходимость осушения обводненных скважин перед загрузкой взрывчатого вещества по причине невысокой водоустойчивости и низкой физической стабильности взрывчатого вещества, получаемого водонаполнением сухой смеси непосредственно в скважине.

Известно, что при использовании загустителя эффективно применение структурирующих агентов [1, с. 148-150]. В качестве структурирующих агентов обычно используют соли поливалентных металлов (например, железа, алюминия, хрома), хроматы или бихроматы щелочных металлов, буру, окислы сурьмы или висмута или их смеси. Применение структурирующих агентов обусловлено их специфическим воздействием на загуститель в присутствии воды. Частицы структурирующего агента при этом образуют поперечные связи между макромолекулами загустителя, образуя пространственную сетчатую структуру. Наличие такой структуры значительно увеличивает вязкость получаемого водного раствора загустителя и его консистенцию. Набухший водный раствор загустителя гелеобразной консистенции удерживает частицы взрывчатого вещества во взвешенном состоянии, обволакивая их и препятствуя доступу воды к поверхности частиц и тем самым предотвращая вымывание водорастворимых компонентов взрывчатого вещества. Применение структурирующих агентов позволяет ограничить содержание загустителя в составе взрывчатого вещества диапазоном концентрации от 0,5 до 1,5%. Количество добавляемой воды при этом составляет величину от 5 до 15%. Для взрывчатых веществ акватолов рекомендовано применение структурирующих агентов при использовании загустителя [1, с.70].

Общими существенными признаками заявляемого способа и прототипа является получение безводной смеси для водонаполненного взрывчатого вещества, содержащего загуститель, твердую горючую добавку, аммиачную селитру, заключающееся в их смешении между собой перед загрузкой в скважину.

Предлагаемый способ позволяет получать безводные смеси для водонаполненных взрывчатых веществ, содержащие загуститель, твердую горючую добавку, аммиачную селитру, быстро загущающиеся при добавлении воды. При использовании структурирующего агента дополнительно решается задача равномерного его распределения по объему сухой смеси водонаполненного взрывчатого вещества и предотвращения преждевременного контакта частиц структурирующего агента с частицами загустителя (до добавления воды).

Техническим результатом, получаемым при осуществлении заявляемого изобретения, является повышение водоустойчивости взрывчатого вещества при использовании его в обводненных скважинах со стоячей водой за счет быстрого и равномерного загущения композиции взрывчатого вещества при добавлении воды и сохранении достигнутой при этом физической стабильности положенного водонаполненного взрывчатого вещества в течение длительного времени.

Заявляемый способ получения безводной смеси для водонаполненного взрывчатого вещества, содержащего загуститель, твердую горючую добавку, аммиачную селитру, заключается в смешении компонентов между собой перед загрузкой в скважину, при этом загуститель перед вводом в композицию измельчают и обрабатывают гидрофобизатором. Отличительными от прототипа существенными признаками, в совокупности обеспечивающими получение технического результата во всех случаях, являются измельчение загустителя и обработка его гидрофобизатором.

Отличительными признаками, характеризующими заявляемое изобретение в частных случаях, являются:

- использование в качестве загустителя карбоксиметилцеллюлозы, карбоксиметилкрахмала, гуаргама, муки злаковых культур, декстрина, модифицированного крахмала или их смеси;

- использование в качестве гидрофобизатора дизельного топлива, мазута, минерального масла, растительного масла или их смеси;

- использование аммиачной селитры в виде гранул размером не более 2,5 мм;

- использование аммиачной селитры в виде смеси гранул размером не более 2,5 мм и порошка с размером частиц не более 0,4 мм в соотношении от 1:0,1 до 1:0,25;

- использование в качестве твердой горючей добавки углесодержащего горючего, ферросилиция, порошка алюминия или их смеси;

- дополнительное использование структурирующего агента, измельчаемого перед вводом в композицию, и предварительное смешивание измельченного структурирующего агента с измельченной твердой горючей добавкой, измельченной аммиачной селитрой или их смесью.

Измельчение загустителя и его обработка гидрофобизатором в совокупности позволяют равномерно распределить загуститель по объему сухой смеси взрывчатого вещества, предотвратить преждевременное структурирование загустителя за счет исключения агломерации частиц (во время хранения сухой смеси для водонаполненного взрывчатого вещества и при загущении композиции взрывчатого вещества после добавления воды) и уменьшить время набухания загустителя в воде.

Использование в качестве загустителя карбоксиметилцеллюлозы, карбоксиметилкрахмала, гуаргама, муки злаковых культур, декстрина, модифицированного крахмала или их смесей, относящихся к природным водорастворимым полимерам, обусловлено их специфическим поведением при воздействии воды, заключающемся в быстром набухании загустителя в холодной воде и образовании концентрированного раствора загустителя в воде гелеобразной консистенции, обволакивающего частицы аммиачной селитры и тем самым препятствующего вымыванию аммиачной селитры из композиции взрывчатого вещества. Использование в качестве гидрофобизатора дизельного топлива, мазута, минерального масла, растительного масла или их смесей обусловлено их специфическими гидрофобными свойствами, что позволяет изолировать частицы загустителя друг от друга, предотвратить их агломерацию, а также предотвратить преждевременное структурирование частиц загустителя. Кроме того, применяемые в качестве гидрофобизатора вещества обычно являются горючей добавкой (жидкой) для композиций взрывчатых веществ на основе аммиачной селитры. Использование в качестве гидрофобизатора дизельного топлива, мазута, минерального масла, растительного масла или их смесей позволяет получить взрывчатые вещества с кислородным балансом, равным или близким к нулю.

Использование аммиачной селитры в виде гранул размером не более 2,5 мм либо в виде смеси гранул размером не более 2,5 мм и порошка с размером частиц не более 0,4 мм в соотношении от 1:0.1 до 1:0,25 обусловлено их специфическими гравиметрическими свойствами, заключающимися в получении сухой смеси для взрывчатого вещества с оптимальной (в данном случае - максимально плотной) упаковкой частиц, максимальной насыпной плотностью и минимальным удельным объемом межгранульного пространства. Это сводит к минимуму количество воды, которое может попасть в межгранульное пространство взрывчатого вещества, и позволяет повысить концентрацию получаемого водного раствора загустителя (при равной с прототипом концентрации загустителя). Водный раствор загустителя, вследствие этого имеющий большую, чем у прототипа, вязкость, эффективнее препятствует вымыванию аммиачной селитры. Кроме того, это позволяет уменьшить количество загустителя, вводимого в состав взрывчатого вещества, что способствует снижению стоимости взрывчатого вещества. При использовании аммиачной селитры только в негранулированном виде, а например, только в виде порошка (в отсутствие гранул) аммиачная селитра быстро вымывается водой, и использование загустителя оказывается неэффективным. Кроме того, при использовании аммиачной селитры только в негранулированном виде взрывчатое вещество теряет сыпучесть, что осложняет процесс изготовления взрывчатого вещества и последующую зарядку скважин. При использовании аммиачной селитры в виде гранул размером более 2,5 мм загуститель распределяется по объему взрывчатого вещества неравномерно, что приводит к повышенному вымыванию аммиачной селитры водой. Использование аммиачной селитры в виде смеси гранул размером не более 2,5 мм и порошка с размером частиц последнего более 0,4 мм не позволяет достичь оптимальной упаковки частиц, и удельный объем межгранульного пространства получается большим. При соотношении аммиачной селитры в виде смеси гранул размером не более 2,5 мм и порошка с размером частиц не более 0,4 мм в соотношении более, чем 1:0,25, сухая композиция взрывчатого вещества теряет физическую стабильность и легко сепарируется (осыпается) на мелкую и крупную фракции. При этом нарушается равномерное распределение загустителя по объему взрывчатого вещества, что влечет за собой увеличение вымывания аммиачной селитры (как правило, преимущественно из крупной фракции). При соотношении аммиачной селитры в виде смеси гранул размером не более 2,5 мм и порошка с размером частиц не более 0,4 мм в соотношении менее чем 1:0,1 не достигается оптимальная плотность упаковки частиц взрывчатого вещества.

Использование в качестве твердой горючей добавки углесодержащего горючего, ферросилиция, порошка алюминия или их смеси обусловлено их специфическими физико-химическими свойствами, заключающимися в физико-химической нейтральности по отношению к загустителю. Использование в качестве твердой горючей добавки углесодержащего горючего, ферросилиция, порошка алюминия или их смеси позволяет повысить удельные энергетические показатели взрывчатого вещества.

Измельчение структурирующего агента, предварительное смешение измельченного структурирующего агента с измельченной твердой горючей добавкой, измельченной аммиачной селитрой или их смесью, а затем смешение с остальными частями компонентов, входящими в состав взрывчатого вещества, обусловлено тем, что указанный порядок действии в совокупности позволяет равномерно распределить как структурирующий агент, так и загуститель по всему объему безводной смеси для взрывчатого вещества и уменьшить вероятность преждевременного контакта частиц структурирующего агента и загустителя между собой (до добавления воды) в течение длительного времени. Обработка гидрофобизатором смеси измельченного структирирующего агента с измельченной твердой горючей добавкой, измельченной аммиачной селитрой или их смесью позволяет предотвратить преждевременный контакт частиц структурирующего агента с водой (до достижения необходимой степени набухания частиц загустителя).

Использование измельченной твердой горючей добавки, измельченной аммиачной селитры или их смеси для предварительного смешения с измельченным структурирующим агентом обусловлено их специфическими физико-механическими свойствами, заключающимися в достижении при смешении, как между собой, так и при последующем смешении с остальными компонентами, входящими в состав взрывчатого вещества, оптимальной упаковки частиц взрывчатого вещества, что благоприятно сказывается на уменьшении вымывания аммиачной селитры. Использование твердой горючей добавки, аммиачной селитры или их смеси в измельченном виде позволяет уменьшить количество твердой горючей добавки и получить взрывчатые вещества с кислородным балансом, равным или близким к нулю. Кроме того, твердая горючая добавка, такая как углесодержащее горючее, ферросилиций, порошок алюминия или их смеси, аммиачная селитра или их смеси являются химически инертными по отношению к известным структурирующим агентам как в сухом, так и во влажном виде.

Измельчение компонентов сухой смеси для водонаполненного взрывчатого вещества, используемых по заявляемому способу в измельченном виде, может быть осуществлено, например, в барабанной шаровой мельнице. Выделение фракций компонентов композиции, для которых существенным является размер используемых частиц, может быть осуществлено, например, на грохоте. Смешение компонентов композиции может быть осуществлено, например, в смесителе типа "пьяная бочка". Обработка компонентов композиции или смеси компонентов композиции гидрофобизатором может быть осуществлена, например, путем опрыскивания гидрофобизатором компонентов композиции или их смеси. Наполнение водой безводной композиции для водонаполненного взрывчатого вещества может быть осуществлено, например, путем загрузки навески, приготовленной безводной смеси, находящейся в перфорированном полиэтиленовом рукаве, в обводненную скважину.

Пример 1. В 225 г гранулированной аммиачной селитры с размером гранул не более 2,5 мм вводят 5 г дизельного топлива - гидрофобизатора (80 мас.% от количества компонента, вводимого в рецептуру взрывчатого вещества). В 7,5 г измельченной натриевой соли карбоксиметилцеллюлозы вводят 1,25 г дизельного топлива (20 мас.% от количества компонента, вводимого в рецептуру взрывчатого вещества), добавляют 7,5 г угольной пыли, смешивают их между собой. Обработанную аммиачную селитру и полученную смесь порошков смешивают между собой. Получают 247 г смеси состава, мас. части: аммиачная селитра 90; натриевая соль карбоксиметилцеллюлозы 3; угольная пыль 3; дизельное топливо 2,5. Из полученной смеси отбирают пробу и испытывают на водоустойчивость в стоячей воде с температурой 5oС в течение 4 ч по упрощенному весовому методу [11, с. 212], количественно отражающему отношение массы аммиачной селитры, перешедшей в раствор, к массе аммиачной селитры в анализируемой исходной безводной композиции. Водоустойчивость полученной смеси составляет 10,03%.

Пример 2. Берут 200 г гранулированной аммиачной селитры с размером гранул не более 2,5 мм и смешивают с 25 г измельченной аммиачной селитры с размером частиц не более 0,4 мм (в соотношении 1:0,125). В полученную смесь вводят 1,25 г дизельного топлива, 1,25 г минерального масла, 1,25 г мазута, 1,25 г растительного масла (10 мас.% от количество каждого компонента, вводимого в рецептуру взрывчатого вещества). В 1,25 г угольной пыли добавляют 1,25 г ферросилиция, 1,25 г порошка алюминия, смешивают между собой, добавляют 0,375 г измельченного структурирующего агента, смешивают их между собой, в полученную смесь вводят 0,15 г дизельного топлива, 0,15 г минерального масла, 0,15 г мазута, 0,15 г растительного масла (10 мас.% от количество каждого компонента, вводимого в рецептуру взрывчатого вещества). В 1,25 г измельченной натриевой соли карбоксиметилцеллюлозы, 1,25 г измельченного карбоксиметилкрахмала, 1,25 г измельченного гуаргама, 1,25 г измельченной пшеничной муки, 1,25 г измельченного декстрина, 1,25 г измельченного модифицированного крахмала вводят 1,15 г дизельного топлива, 0,15 г минерального масла, 0,15 г мазута, 0,15 г растительного масла (10 мас.% от количества каждого компонента, вводимого в рецептуру взрывчатого вещества), добавляют 1,25 г угольной пыли, 1,5 г ферросилиция, 1,25 г порошка алюминия, смешивают их между собой. Смесь обработанной аммиачной селитры и полученные смеси порошков смешивают между собой. Получают 247 г смеси состава, мас.ч.: аммиачная селитра 90; натриевая соль карбоксиметилцеллюлозы 0,5; карбоксиметилкрахмал 0,5; гуаргам 0,5; мука пшеничная 0,5; декстрин 0,5; модифицированный крахмал 0,5; угольная пыль 1; ферросилиций 1; порошок алюминия 1; структурирующий агент 0,15; дизельное топливо 0,625; минеральное масло 0,625; мазут 0,625; растительное масло 0,625. Смесь анализируют согласно примеру 1. Водоустойчивость полученной смеси составляет 2,36%.

Пример 3. В 200 г гранулированной аммиачной селитры нефракционированного гранулометрического состава добавляют 74 г чешуированного тротила, смешивают между собой, добавляют 7,4 г натриевой соли карбоксиметилцеллюлозы, смешивают, добавляют 0,32 г структурирующего агента, смешивают. Получают 282 г смеси состава, мас. части: аммиачная селитра 65; тротил 35; натриевая соль карбоксиметилцеллюлозы 3,5; структурирующий агент 0,17. Смесь анализируют согласно примеру 1. Водоустойчивость полученной смеси составляет 45,09%.

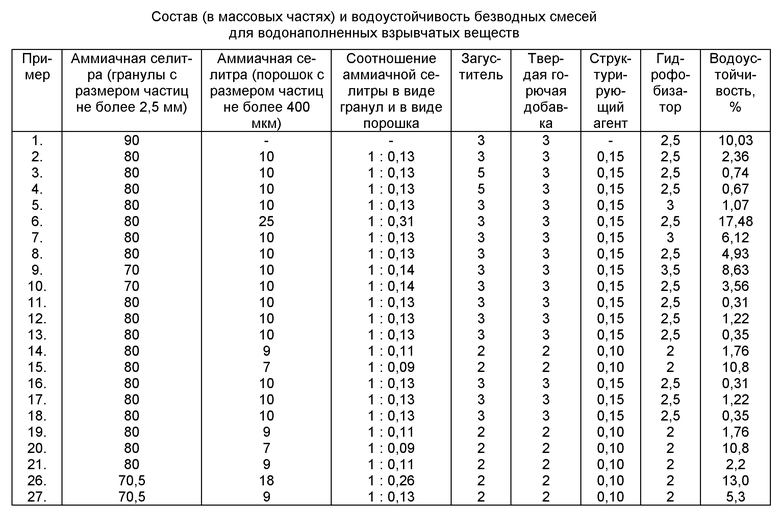

В таблице приведены составы безводных смесей для водонополненных взрывчатых веществ, изготовленных по примеру 2 (за исключением примера 1, 3). Состав полученных смесей приведен в массовых частях. Полученные смеси испытывали на водоустойчивость согласно примеру 1.

В качестве загустителя в примерах 1, 2, 3-5, 11-28 из таблицы использовали натриевую соль карбоксиметилцеллюлозы, в примерах 2, 6 - карбоксиметилкрахмал, в примерах 2, 7 - гуаргам, в примерах 2, 8 - муку злаковых культур (пшеничная мука), в примерах 2. 9 - декстрин, в примерах 2, 10 - модифицированный крахмал. В качестве твердой горючей добавки в примерах из таблицы 1,2, 4-11, 14-28 использовали угольную пыль. В примерах 2, 12 - ферросилиций, в примерах 2, 13 - порошок алюминия. В качестве гидрофобизатора в примерах из таблицы 1, 2, 4-13, 17-28 использовали дизельное топливо, в примерах 2, 14 - мазут, в примерах 2, 15 - минеральное масло, в примерах 2, 16 - растительное масло.

Пример 3 представляет собой способ изготовления безводной смеси для взрывчатого вещества по прототипу (акватол марки 65/35С). При добавлении воды в количестве 15% от массы сухой композиции образец загущается в течение 3 - 5 мин, при этом наблюдается образование комков из частиц загустителя, далее не растворяющихся. По истечении длительного времени (более 30 суток) водонаполненная композиция проявляет склонность к расслоению.

При добавлении воды в количестве 15% от массы сухой композиции в образцы, полученные по заявляемому способу в соответствии с примерами 1, 2, 4-28, композиция взрывчатого вещества равномерно, без образования комков загустителя, загушается в течение 2 - 3 мин. Как безводная смесь, так и полученная водонаполненная композиция сохраняют физическую и физико-механическую стабильность в течение промежутка времени не менее 60 суток и существенно не изменяют своей водоустойчивости. Кроме того, водонаполненная композиция взрывчатого вещества в течение указанного времени не расслаивается.

Примеры из таблицы 11, 20, 25-26 осуществляют согласно примеру 2 при смешении аммиачной селитры в виде смеси гранул размером не более 2,5 мм и порошка с размером частиц не более 0,4 мм вне заявленных соотношений. Отмечается повышенное вымывание аммиачной селитры, количественно сопоставимое с образцом, приготовленным по способу изготовления прототипа.

Как следует из приведенных примеров, заявляемый способ позволяет получить безводную смесь для приготовления водонаполненного взрывчатого вещества, содержащее загуститель, твердую горючую добавку, аммиачную селитру, быстро (в течение 2 - 3 мин) и равномерно загущающуюся при добавлении воды, что обеспечивает водоустойчивость на уровне 4,08 %, физически стабильную в течение длительного времени.

Источники информации

1. Поздняков З. Г. , Росси Б.Д. Справочник по промышленным взрывчатым веществам и средствам взрывания. Изд. 2-е, перераб. и доп. - М.: Недра, 1977.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДОСОДЕРЖАЩИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 2000 |

|

RU2204544C2 |

| ПОРОХОВОЙ СОСТАВ | 1992 |

|

RU2038349C1 |

| ПОРОХОВОЙ СОСТАВ | 1992 |

|

RU2038348C1 |

| СПОСОБ ФОРМИРОВАНИЯ ВОДОНАПОЛНЯЕМОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА И ЗАРЯДА ВОДОНАПОЛНЕННОГО ВЗРЫВЧАТОГО ВЕЩЕСТВА, ВОДОНАПОЛНЯЕМОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО (ВАРИАНТЫ) | 2001 |

|

RU2207331C2 |

| СОСТАВЫ ВЗРЫВЧАТЫХ СМЕСЕЙ И СПОСОБЫ ИХ ИЗГОТОВЛЕНИЯ | 2014 |

|

RU2595709C2 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ВОДОСОДЕРЖАЩИХ ВЗРЫВЧАТЫХ ВЕЩЕСТВ | 1996 |

|

RU2116283C1 |

| СОСТАВ ВЗРЫВЧАТОГО ВЕЩЕСТВА НА ОСНОВЕ ЭМУЛЬСИИ ТОПЛИВНОЙ СМЕСИ И СПОСОБ ЕГО ПРОИЗВОДСТВА | 2019 |

|

RU2760534C2 |

| ПРОМЫШЛЕННОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 2007 |

|

RU2364581C2 |

| ФЛЕГМАТИЗАТОР ВЗРЫВЧАТОГО ВЕЩЕСТВА, ВЗРЫВЧАТОЕ ВЕЩЕСТВО (ВАРИАНТЫ) И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2002 |

|

RU2235708C2 |

| ГРАНУЛИРОВАННОЕ ВОДОУСТОЙЧИВОЕ ВЗРЫВЧАТОЕ ВЕЩЕСТВО | 1997 |

|

RU2147018C1 |

Изобретение относится к технологии получения промышленных взрывчатых веществ, а именно к технологии получения водонаполненных взрывчатых веществ на основе аммиачной селитры, и может быть использовано в горнодобывающих отраслях промышленности. Согласно изобретению способ получения безводной смеси для водонаполненного взрывчатого вещества, содержащего загуститель, твердую горючую добавку, аммиачную селитру, заключается в смешении компонентов между собой перед загрузкой в скважину, загуститель перед вводом в композицию измельчают и обрабатывают гидрофобизатором. В композицию дополнительно может быть введен структурирующий агент, при этом структурирующий агент измельчают и предварительно смешивают с измельченной твердой гоючей добавкой и измельченной аммиачной селитрой или их смесью. Изобретение направлено на повышение водоустойчивости водонаполненного взрывчатого вещества при использовании его в обводненных скважинах со стоячей водой за счет быстрого и равномерного загущения безводной смеси при добавлении воды и сохранении достигнутой при этом физической стабильности полученного водонаполненного взрывчатого вещества в течение длительного времени, 6 з.п. ф-лы, 1 табл.

| ПОЗДНЯКОВ З.Г., РОССИ Б.Д | |||

| Справочник по промышленным взрывчатым веществам и средствам взрывания | |||

| - М.: Недра, 1977, с | |||

| Способ приготовления пищевого продукта сливкообразной консистенции | 1917 |

|

SU69A1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСОДЕРЖАЩЕГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1996 |

|

RU2100331C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВОДОСОДЕРЖАЩЕГО ВЗРЫВЧАТОГО ВЕЩЕСТВА | 1997 |

|

RU2139271C1 |

| Устройство для трехосного нагружения образца грунта | 1987 |

|

SU1538092A1 |

| Почвообрабатывающая скоба | 1987 |

|

SU1445594A1 |

| US 3356545, 05.12.1967. | |||

Авторы

Даты

2002-12-27—Публикация

1999-12-24—Подача