Изобретение относится к ядерной технике, в частности к хранению и транспортированию твердых сыпучих и отвержденных жидких радиоактивных отходов.

Известен контейнер для хранения и транспортировки ТВЭЛов, содержащий корпус, установленную в корпусе кассету с ячейками для приема ТВЭЛов, устройство для герметичного закрывания крышки на корпусе, причем устройство и крышка крепятся к корпусу при помощи болтов (патент США 5406601, 1994 г.). Однако при длительном хранении этого контейнера вследствие окисления и адгезии металлов его резьбовые соединения становятся неразъемными.

Известен металлобетонный контейнер для транспортировки и хранения отработавшего ядерного топлива, содержащий корпус, сваренный из 2-х обечаек, причем кольцевое пространство между ними заполнено бетоном и арматурой, а крышка и такелажные узлы расположены на корпусе (Зубков А.А. и др. "Металлобетонный контейнер для хранения и транспортировки отработавшего ядерного топлива РБМК", - ж. Теплотехника, 1996, 11, с. 40-44). Однако такая конструкция нетехнологична и сложна в изготовлении.

Наиболее близким к заявляемому техническому решению является контейнер для хранения и транспортировки отработавших тепловыделяющих сборок, содержащий корпус, на котором равномерно размещены направляющие для клиньев, крышку, выполненную под углубление в верхней части корпуса и закрепленную на корпусе клиньями (патент РФ 2154316, опубл. 10.08.2000, БИПМ 22).

Однако при изготовлении такого контейнера требуется механическая обработка мест стыковки крышки с корпусом и клиньев, а также срезка сварного шва при вскрытии. Такелажные узлы и амортизаторы этого контейнера выполнены из металла, поэтому при длительном хранении появляется коррозия, что снижает прочностные характеристики контейнера. Кроме того, такелажные узлы контейнера выступают за пределы его корпуса, а контейнер имеет цилиндрическую форму, поэтому они занимают много места при штабелировании.

Известен способ изготовления контейнера, описанный в патенте Франции 2445590 (опубл. 25.07.80), который является наиболее близким к заявляемому способу. В известном способе поверх загружаемого топлива сверху заливают бетон, при этом в контейнере образуется крышка в виде пробки. Опалубкой для изготовления крышки в этом способе служит корпус самого контейнера. Поскольку операцию выполняют при загруженных в контейнер отходах или топливе, это снижает безопасность эксплуатации контейнера. Кроме того, формирование крышки в виде бетонной пробки может не обеспечить необходимой герметичности контейнера и не дает возможности многократного использования такой крышки.

Наиболее близким к заявляемому способу штабелирования контейнеров является способ, описанный в патенте США 5753925 (опубл. 19.05.98). Согласно запатентованному способу контейнеры располагают в хранилище с образованием каналов между ними. Указанные каналы служат для прохождения охлаждающего газа, при этом контейнеры должны быть расположены на определенном расстоянии друг от друга. В случае невысокого уровня радиоактивности отходов, подлежащих хранению, когда не требуется их принудительное охлаждение, более важными являются требования к компактности их размещения и транспортабельности. Известный способ не может удовлетворить эти требования.

Предлагаемыми изобретениями решаются задачи повышения надежности и безопасности эксплуатации контейнеров, экономичности при их изготовлении, а также компактности и транспортабельности контейнеров при штабелировании для хранения.

В предлагаемом бетонном контейнере для хранения радиоактивных отходов, содержащем корпус, крышку, выполненную под углубление в верхней части корпуса и закрытую клиновыми замками, для решения поставленных задач корпус выполнен в виде восьмигранной призмы с чередующимися узкими и широкими гранями. На узких гранях выполнены углубления под захватные устройства, а в центре наружной части днища имеется выступ, наружные габариты которого меньше габаритов углубления в верхней части корпуса для сопряжения корпусов контейнеров при их установке друг на друга. Крышка контейнера снабжена конусным отверстием, расположенным меньшим диаметром наружу, с пробкой, в которой расположен анкерный болт, а зазор между крышкой и корпусом герметизируется бетоном. Расстояние между верхним краем корпуса и крышкой меньше высоты выступа на днище. Опорные поверхности крышки могут быть выполнены в виде арок. Для облегчения установки крышки на корпус между ними могут быть установлены фиксаторы.

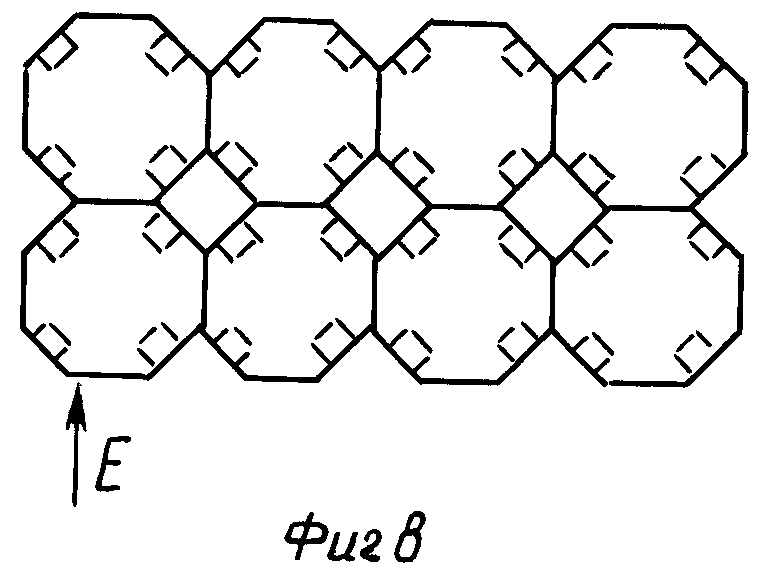

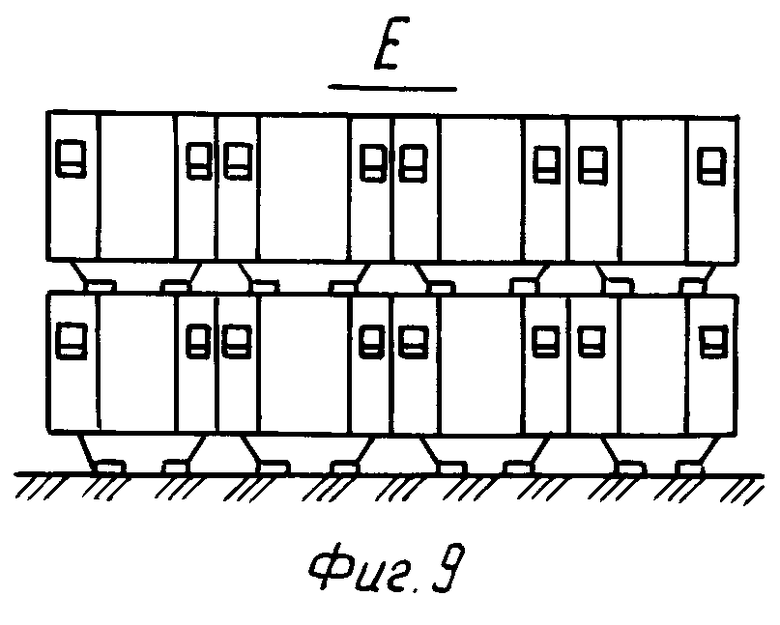

Благодаря тому, что корпус выполнен восьмигранным, это позволяет при горизонтальном штабелировании контейнеров устанавливать их вплотную, стыкуя соседние контейнеры по широким граням с образованием технологических каналов между узкими гранями контейнеров. Образованные каналы используются для грузозахватных устройств. При необходимости вертикального штабелирования контейнеры могут быть установлены друг на друга, при этом выступ на днище верхнего контейнера устанавливают в углубление, образованное между верхним краем корпуса и крышкой нижнего контейнера. Выполнение выступа на днище контейнера соответствующей высоты позволяет использовать при их штабелировании вилочные погрузчики.

Отличительный признак предлагаемого способа изготовления бетонной крышки для контейнера заключается в том, что применяют в качестве опалубки корпус контейнера для формования крышки, при этом в качестве ее опорной поверхности используют имеющееся углубление в корпусе под крышку. Это позволяет выполнить крышку съемной, а опорные поверхности крышки точно сопряженными с опорными поверхностями корпуса. Таким образом удается добиться равномерного прилегания крышки к корпусу.

Наличие фиксаторов между крышкой и корпусом позволяет легко устанавливать крышку на корпус контейнера в рабочее положение. Совмещение выступа на днище корпуса с указанным углублением предотвратит возможность соскальзывания верхнего контейнера.

Отличительные признаки заявляемых решений позволяют отказаться от использования для штабелирования выступающих такелажных узлов, которые могут подвергаться коррозии и деформации, устанавливать контейнеры вплотную в горизонтальной и вертикальной плоскостях, добиться максимально равномерного прилегания крышки к корпусу, уменьшить контакт с радиоактивными отходами за счет заполнения контейнера бетоном через отверстие в крышке, что является техническим результатом при осуществлении изобретения.

Сущность изобретения поясняется чертежами.

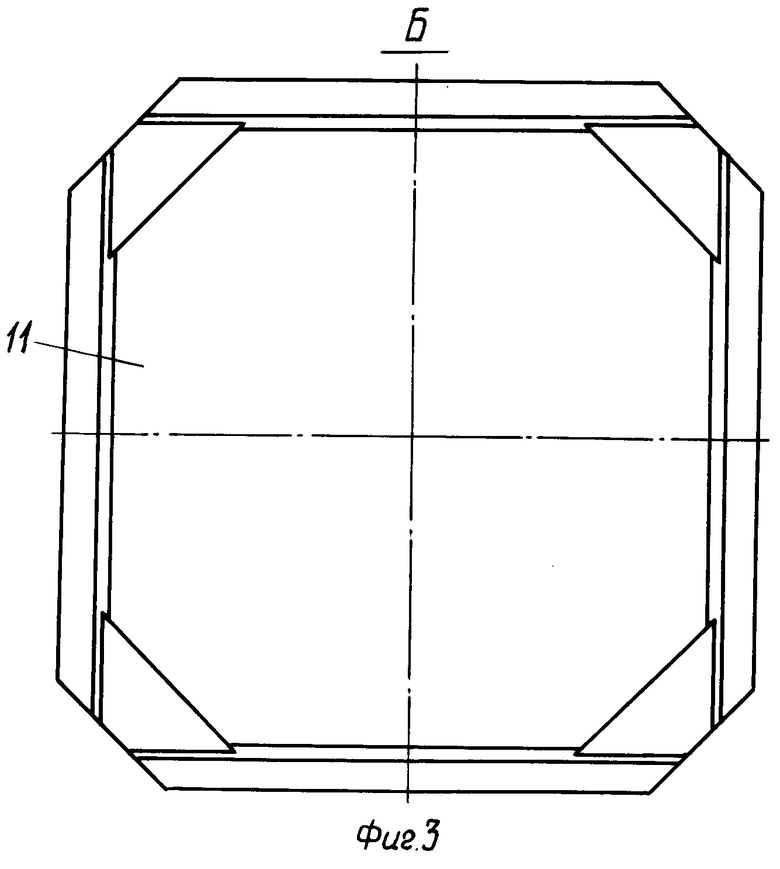

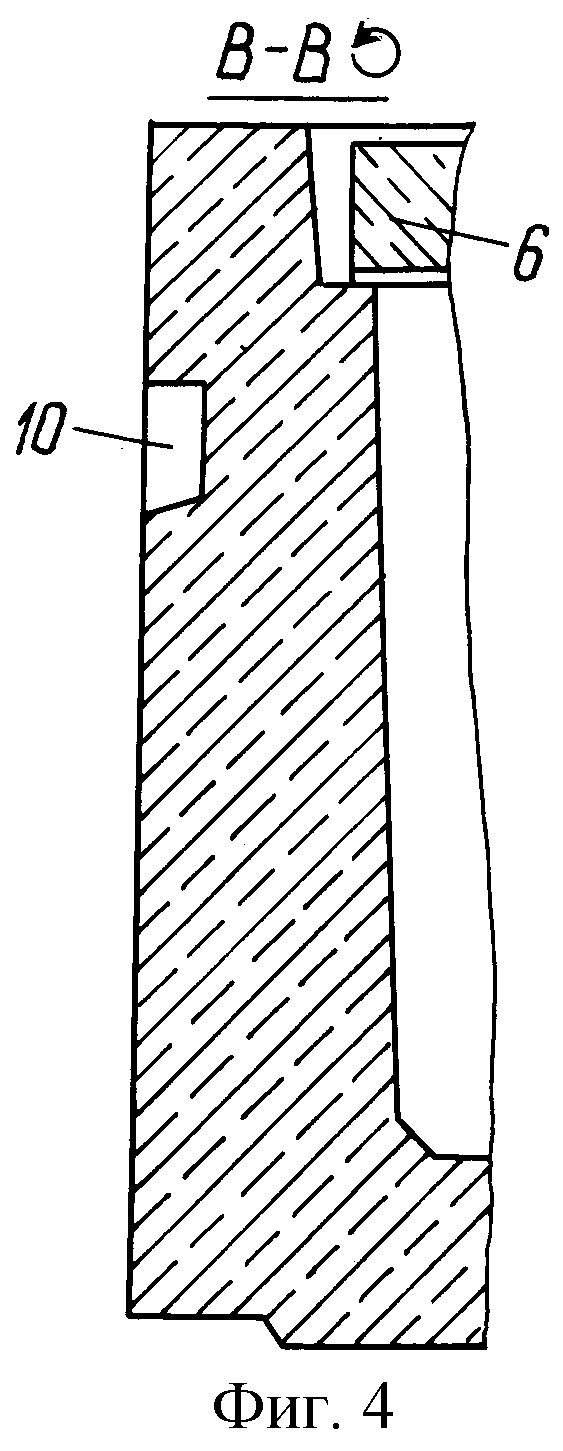

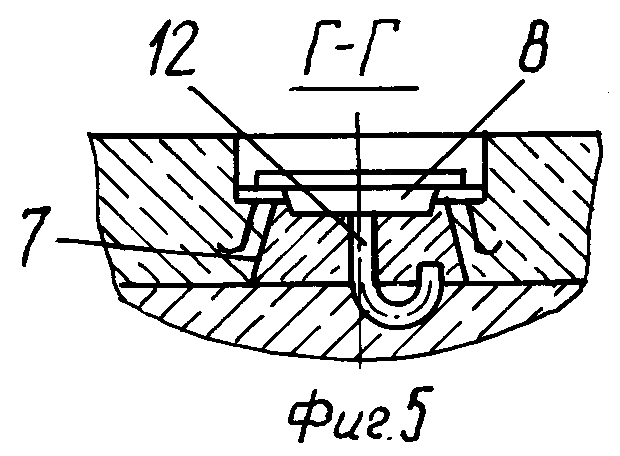

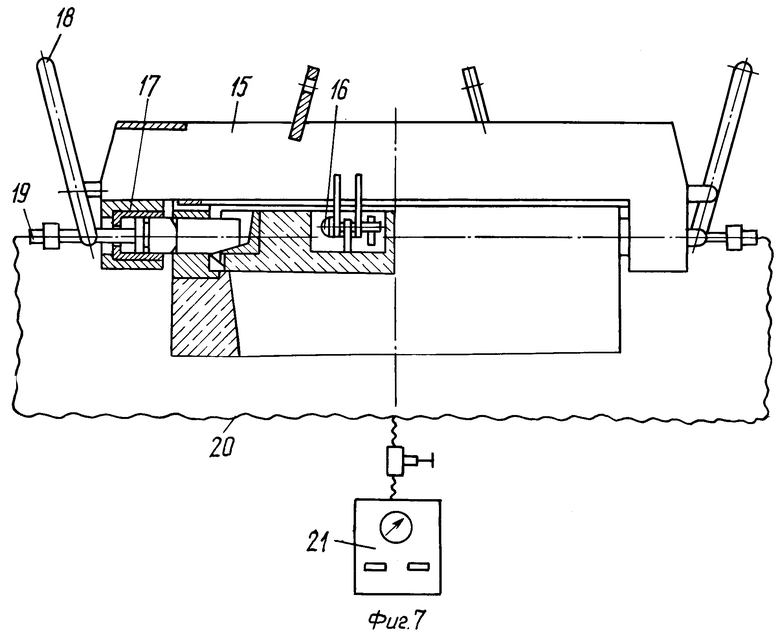

На фиг. 1 изображен общий вид контейнера; на фиг.2 - вид А на фиг.1; на фиг. 3 - вид Б на фиг.1; на фиг.4 - разрез В-В на фиг.2; на фиг.5 - разрез Г-Г на фиг. 2; на фиг. 6 - разрез Д-Д на фиг.2; на фиг.7 - траверса для транспортирования крышки; на фиг.8 - штабелирование контейнеров, вид сверху; на фиг.9 - вид Е на фиг.8.

Контейнер бетонный для длительного хранения радиоактивных отходов содержит корпус 1, крышку 2, клинья 3, направляющие детали 4 под клинья на корпусе 1, направляющие детали 5 под клинья 3 на крышке 2, опорные поверхности крышки 2 могут быть выполнены в виде арок 6, в крышке имеется конусное отверстие 7 для заполнения свободного пространства контейнера после загрузки в него радиоактивных отходов специальными бетонами в зависимости от вида радиоактивных отходов и пробка 8 с анкером 12, улучшающая радиационную безопасность и иммобилизационные функции контейнера, ниппель 9 для подвода воздуха при испытании контейнера на герметичность, а также анкеры 23 для транспортировки крышки.

Корпуса 1 имеет четыре углубления 10 на узких гранях под штатное захватное устройство, а днище корпуса имеет выступ 11, наружные габариты которого меньше габаритов углубления 13 в верхней части корпуса

Корпус и крышка могут быть изготовлены из гематитового фибробетона, за счет его применения улучшается радиационная защита и, как следствие, улучшается радиационная безопасность.

Крышки 2 формуют в корпусе 1 индивидуально для каждого контейнера до загрузки в них отходов. В корпус 1 устанавливают опалубку, например, в виде стола (на чертеже не показано) для формования крышки 2. Опалубкой для формирования опорной поверхности крышки 2 в виде арок 6 служит опорная поверхность углубления 13 под крышку в корпусе 2. После застывания и усадки бетона крышка 2 может быть снята с корпуса.

После заполнения контейнера отходами крышку 2 относительно корпуса 1 устанавливают по трем фиксаторам 14 с помощью траверсы 15 и закрепляют с помощью клиньев 3. Запирание клиновых замков, образованных клиньями 3, производят попарно с тарированным усилием. Для предохранения клиньев 3 от выпадения они фиксируются стопорами 22, которые прихватывают сваркой к направляющим деталям 4 на корпусе 1.

Транспортировку и установку крышки 2 осуществляют с помощью траверсы 15, которая имеет: два закладных штыря 16 для обеспечения транспортировки крышки 2; два гидроцилиндра 17 для запирания тарированным усилием попарно противоположно стоящих клиньев 3; два рычага 18 для возврата штоков гидроцилиндров 17 в исходное положение; два штуцера 19 для подвода рабочей жидкости к гидроцилиндрам 17 через шланги 20 от гидростанции 21.

Для длительного хранения контейнера, заполненного радиоактивными отходами, устанавливают крышку 2 и запирают клиновые замки, образованные клиньями 3, бетонируют контейнер через отверстие 7 в крышке 2 смесями в зависимости от вида отходов и условий хранения контейнеров. После этого заполняют той же смесью отверстие 7, устанавливают в него крышку 8, заполняют все отверстия в крышке 2, кроме отверстия с ниппелем 9, а также зазор между крышкой 2 и корпусом 1 бетоном на гипсоглиноземистом расширяющимся цементе. Затем испытывают контейнер на герметичность через ниппель 9, после чего это отверстие также заполняют бетоном. Контейнер готов к длительному хранению.

Подготовленные контейнеры штабелируют, устанавливая их вплотную, стыкуя по широким боковым граням. При этом между узкими гранями, на которых выполнены углубления 10 под захватные устройства, образуются технологические каналы. При выполнении выступа 11 на днище соответствующей высоты он обеспечивает технологический зазор между контейнером и полом, а также между контейнерами в вертикальной плоскости. Выполнение на корпусе 1 контейнера углублений 10 на узких гранях и выступа 11 на днище позволяет транспортировать контейнеры как с помощью грузозахватных устройств, так и с помощью вилочных погрузчиков.

| название | год | авторы | номер документа |

|---|---|---|---|

| КОНТЕЙНЕР СТАЛЕЖЕЛЕЗОБЕТОННЫЙ ГЕРМЕТИЧНЫЙ ДЛЯ ХРАНЕНИЯ, ТРАНСПОРТИРОВКИ И ЗАХОРОНЕНИЯ РАДИОАКТИВНЫХ ОТХОДОВ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2315379C1 |

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 1998 |

|

RU2154316C2 |

| КОНТЕЙНЕР ОБОРОТНЫЙ ГЕРМЕТИЧНЫЙ ДЛЯ ТРАНСПОРТИРОВКИ УПАКОВКИ С РАДИОАКТИВНЫМИ ОТХОДАМИ (РАО) И СПОСОБ ФОРМИРОВАНИЯ И ОБРАЩЕНИЯ УПАКОВКИ В ЭТОМ КОНТЕЙНЕРЕ | 2017 |

|

RU2704311C2 |

| СПОСОБ ЗАГРУЗКИ ТРАНСПОРТНОГО РАДИАЦИОННО-ЗАЩИТНОГО КОНТЕЙНЕРА ОТРАБОТАВШИМ ЯДЕРНЫМ ТОПЛИВОМ НА СУДАХ АТОМНО-ТЕХНОЛОГИЧЕСКОГО ОБЕСПЕЧЕНИЯ | 2002 |

|

RU2239896C2 |

| ОБОРОТНЫЙ ТРАНСПОРТНЫЙ КОНТЕЙНЕР ДЛЯ НИЗКОАКТИВНЫХ И СРЕДНЕАКТИВНЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 2022 |

|

RU2783912C1 |

| МЕТАЛЛОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШИХ СБОРОК ТВЭЛ ЯДЕРНЫХ РЕАКТОРОВ | 2001 |

|

RU2189648C1 |

| ГРАВИТАЦИОННЫЙ ТРАНСПОРТЕР ДЛЯ СПУСКА ШТУЧНЫХ ГРУЗОВ | 2001 |

|

RU2193998C1 |

| СПОСОБ ВЫВОДА ИЗ ЭКСПЛУАТАЦИИ, УТИЛИЗАЦИИ, ВРЕМЕННОГО ХРАНЕНИЯ И ЗАХОРОНЕНИЯ ОБЪЕКТОВ С РАДИАЦИОННО ОПАСНЫМИ РЕАКТОРНЫМИ ОТСЕКАМИ | 1996 |

|

RU2133062C1 |

| СПОСОБ ФОРМООБРАЗОВАНИЯ ЛИСТОВЫХ ДЕТАЛЕЙ И МНОГОФУНКЦИОНАЛЬНЫЙ ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2003 |

|

RU2243842C1 |

| МЕТАЛЛИЧЕСКИЙ КОНТЕЙНЕР | 2008 |

|

RU2363926C1 |

Изобретение относится к ядерной технике, в частности к хранению и транспортировке твердых сыпучих и отвержденных жидких радиоактивных отходов. Технический результат заключается в повышении надежности и безопасности эксплуатации контейнеров, экономичности при их изготовлении, а также компактности и транспортабельности контейнеров при штабелировании для хранения. Сущность изобретения: бетонный контейнер для хранения радиоактивных отходов содержит корпус и крышку, выполненную под углубление в верхней части корпуса, причем корпус выполнен в виде восьмигранной призмы с чередующимися узкими и широкими гранями. На узких гранях выполнены углубления под захватные устройства, а в центре наружной части днища имеется выступ, наружные габариты которого меньше габаритов углубления в верхней части корпуса для сопряжения корпусов контейнеров при их установке друг на друга. Крышка контейнера снабжена конусным отверстием, расположенным меньшим диаметром наружу, с пробкой, в которой расположен анкерный болт, а зазор между крышкой и корпусом герметизируется бетоном. Расстояние между верхним краем корпуса и крышкой меньше высоты выступа на днище. При горизонтальном штабелировании контейнеры устанавливаются вплотную, стыкуя соседние контейнеры по широким граням с образованием технологических каналов узкими гранями контейнеров. Образованные каналы используются для грузозахватных устройств. При необходимости вертикального штабелирования контейнеры могут быть установлены друг на друга, при этом выступ на днище верхнего контейнера устанавливают в углубление, образованное между верхним краем корпуса и крышкой нижнего контейнера. Выполнение выступа на днище контейнера соответствующей высоты позволяет использовать при их штабелировании вилочные погрузчики. При изготовлении бетонной крышки для контейнера в качестве опалубки используют корпус контейнера, при этом в качестве ее опорной поверхности используют имеющееся углубление в корпусе под крышку. Это позволяет выполнить крышку съемной, а опорные поверхности крышки точно сопряженными с опорными поверхностями корпуса. Наличие фиксаторов между крышкой и корпусом позволяет легко устанавливать крышку на корпус контейнера в рабочее положение. 3 с. и 4 з.п.ф-лы, 9 ил.

| КОНТЕЙНЕР ДЛЯ ХРАНЕНИЯ И ТРАНСПОРТИРОВКИ ОТРАБОТАВШИХ ТЕПЛОВЫДЕЛЯЮЩИХ СБОРОК | 1998 |

|

RU2154316C2 |

| ЖЕЛЕЗОБЕТОННЫЙ КОНТЕЙНЕР ДЛЯ ЗАХОРОНЕНИЯ ТВЕРДЫХ РАДИОАКТИВНЫХ ОТХОДОВ | 1994 |

|

RU2056653C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОНТЕЙНЕРА ДЛЯ ТРАНСПОРТИРОВКИ И/ИЛИ ХРАНЕНИЯ ОТРАБОТАВШЕГО ЯДЕРНОГО ТОПЛИВА | 1995 |

|

RU2095865C1 |

| ГИДРОДОМКРАТ ДЛЯ ПОДПРЕССОВКИ ОБМОТОК ТРАНСФОРМАТОРА | 1997 |

|

RU2132814C1 |

| US 5753925 А, 19.05.1998 | |||

| US 5063299 А, 05.11.1991 | |||

| УСТРОЙСТВО ДЛЯ ИЗМЕРЕНИЯ ТЕМПЕРАТУРНОГО РАСПРЕДЕЛЕНИЯ В ГОРИЗОНТАЛЬНОЙ СКВАЖИНЕ | 2010 |

|

RU2445590C1 |

Авторы

Даты

2002-12-27—Публикация

2000-10-30—Подача