Изобретение относится к обработке деталей давлением и может быть использовано для гибки и правки листовых деталей разнообразной формы.

Известны и широко распространены для гибки и правки листов прессы и ротационные валковые машины (вальцы), реализующие процессы поэлементного формообразования упругопластическим изгибом с применением нажимных элементов в виде пуансонов штампов или длинных рабочих валков. Эти процессы характеризуются большими усилиями формообразования (до 5000 тc) с высоким уровнем фондо-, энерго- и металлоемкости процессов, что является существенным их недостатком (Куклин О.С., Ситников А.Н. Перспективы развития технологии формообразования при изготовлении деталей корпусов судов и кораблей. Тезисы доклада на III международной конференции "Моринтех-99", СПб. 1999 г.).

Отмеченные недостатки традиционных процессов гибки и гибочно-правильного оборудования устраняются применением многофункциональных гибочно-правильных станков и машин, выполненных с использованием принципов ротационно-локального деформирования (см., например, патенты РФ №2102170 от 18.01.93; №2129929 от 06.08.97). Однако наиболее близким (прототипом) к заявляемому решению является способ формообразования гнутых листовых деталей и гибочно-правильная машина для его осуществления (патент РФ №2191082 по МПК В 21 D 11/00; 11/20; 3/02; 7/02, опубл. 20.10.2002, БИ №29).

Согласно прототипу способ формообразования листовых деталей ротационно-локальным деформированием роликовыми формообразующими элементами в виде верхнего нажимного и нижнего приводного роликов включает перемещение заготовки, а также ее поддержание и позиционирование, для чего используют позиционеры с упорными роликами, при этом позиционирование осуществляют по упорным роликам позиционеров, а поддержание и перемещение - опорными роликами.

Гибочно-правильная машина для формообразования гнутых листовых деталей по прототипу содержит станину и размещенные на ней верхнюю и нижнюю траверсы, несущие соответственно верхний и нижний роликовые деформирующие элементы, верхний из которых смонтирован на штоке силового привода с возможностью возвратно-поступательного перемещения в вертикальной плоскости, нижний выполнен с приводом вращения, и установленные с возможностью взаимодействия между собой и синхронного перемещения вдоль траверс, а также позиционеры для поддержания и позиционирования деталей. При этом станина выполнена С-образной, каждый из позиционеров выполнен в виде основания с поворотной рамой и установленной на ней с возможностью возвратно-поступательного перемещения каретки, на которой смонтированы горизонтально опорные ролики и вертикально-упорные ролики.

По известным способу и на гибочно-правильной машине для формообразования осесимметричных деталей используется не менее трех позиционеров, установленных равномерно по окружности относительно заготовки. Для формообразования деталей из заготовок удлиненной формы позиционеры установлены с возможностью поддержания длинных сторон заготовки. Для правки и доводки гнутых листовых деталей рабочая поверхность нижнего роликового деформирующего элемента выполнена с меньшей кривизной, чем верхнего деформирующего элемента.

Недостатками указанных технических решений прототипа, требующими дальнейшего совершенствования, является сложность конструкции машины и многопереходность технологического процесса для формообразования и правки небольших и средних по размеру листовых деталей. Поэтому задачей настоящего изобретения является упрощение технологии формообразования и конструкции оборудования, а также снижение его металлоемкости. Решение поставленной задачи заключается в отказе от позиционеров, а также от опорных и упорных роликов для поддержания заготовки. Технический результат этого решения заключается в возможности осуществления формообразования более простым способом и, одновременно, в расширении технологических возможностей оборудования.

Указанная цель достигается при условии, что предлагаемые способ формообразования и многофункциональный гибочно-правильный станок имеют следующие отличия от прототипа (при этом с учетом того, что по принятой классификации оборудования подобного типа при отсутствии позиционеров устройство для осуществления предлагаемого способа корректнее назвать станком, а не машиной. См. "Станки и машины гибочно-правильные многофункциональные на принципах ротационно-локального деформирования. Общие технические требования". РД5Р.ГКЛИ.3210-079-2002, СПб, ФГУП "ЦНИИТС", 2002 г.):

По способу:

- в процессе формообразования кроме нижнего приводного роликового формообразующего элемента используют многогранные поворотные балки, на гранях которых имеются углубления разнообразной формы, плоскость или выпуклость, поочередно взаимодействующие с верхним деформирующим роликом, для перемещения заготовки при переходе на новые линии гиба применяют кран-балки, а для поддержания и устойчивого перемещения обрабатываемой заготовки применяют самокатящиеся бочкообразные опоры, устанавливаемые под заготовкой;

По устройству:

- многофункциональный гибочно-правильный станок имеет установленные сбоку от нижнего приводного ролика многогранные поворотные балки, на гранях которых имеются углубления разнообразной формы, плоскость или выпуклость, выполненные с возможностью поочередного взаимодействия с верхним нажимным роликом, по оси верхнего деформирующего элемента на каретке установлены кран-балки, перемещаемые в горизонтальной плоскости совместно с ним, а для поддержания обрабатываемой заготовки установлены самокатящиеся бочкообразные опоры, размещенные под заготовкой.

В частных случаях решения предлагаемое устройство имеет следующие отличия от прототипа:

- углубления в гранях поворотной балки выполнены плоскими, в которые вставляют сменные вкладыши, взаимодействующие с верхним деформирующим роликом;

- верхний и нижний деформирующие элементы выполнены в виде быстросменных роликов с различными радиусами поперечной кривизны, последовательно приближающиеся к заданному радиусу кривизны заготовки при ее ротационно-локальном деформировании с учетом пружинения материала.

Сущность изобретения заключается в том, что как из способа, так и устройства, принятых за прототип, исключено поддержание и позиционирование заготовки по ее концам позиционерами с опорными и упорными роликами. Устойчивое поддержание и перемещение заготовки обеспечивается применением самокатящихся бочкообразных опор, устанавливаемых под заготовкой. Опоры перемещаются непосредственно по полу от самого движения заготовки, сообщаемого ей приводом деформирующих роликов. Кроме того, перемещение заготовки при переходе на новые линии гиба осуществляют кран-балками, установленными на каретке по оси перемещения верхнего деформирующего элемента и перемещаемой совместно с последним при возвратно-поступательном перемещении каретки. Кран-балками с тельферами обеспечивается перемещение заготовки как в продольном, так и в поперечном направлении.

Кроме того, в решении предлагаются дополнительные формообразующие элементы, выполненные в виде многогранной поворотной балки, на гранях которой имеются углубления разнообразной формы, плоскость или выпуклость, взаимодействующие с верхним деформирующим роликом. Скругления между рабочими поверхностями граней балок обеспечивают исключение смятия и рисок на поверхности заготовок. Разворот граней деформирующих балок обеспечивает расширение технологических возможностей процесса и оборудования.

Частным случаем решения является выполнение верхнего и нижнего деформирующих роликов быстросменными и с различными радиусами поперечной кривизны, которые постепенно приближаются к заданному радиусу кривизны заготовки при ее ротационно-локальном деформировании с учетом пружинения материала.

Сущность предлагаемого изобретения поясняется на:

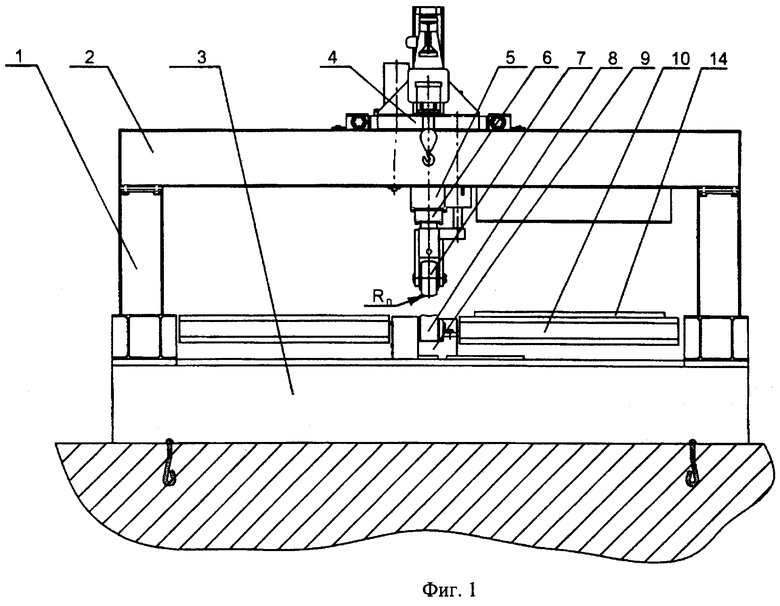

фиг.1 - общий вид многофункционального гибочно-правильного станка;

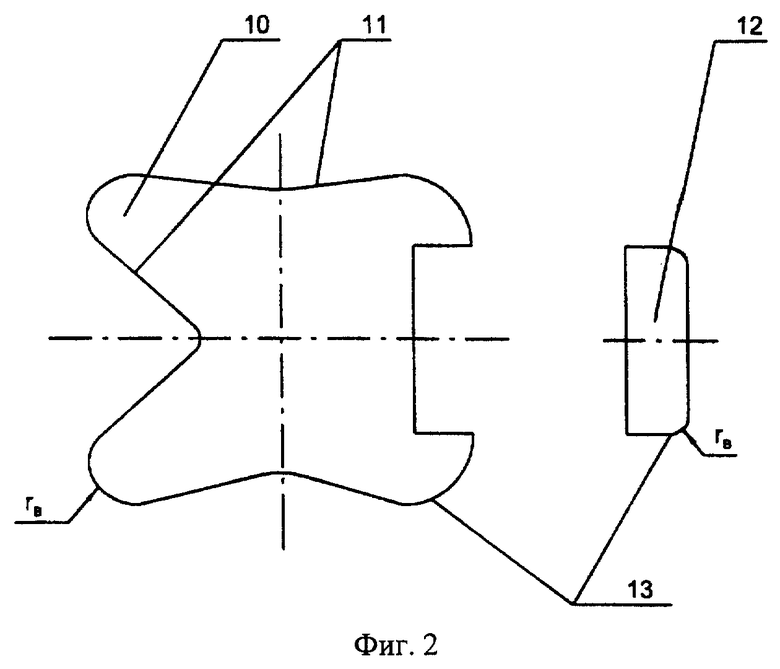

фиг.2 - поперечное сечение поворотной деформирующей балки и сменного вкладыша;

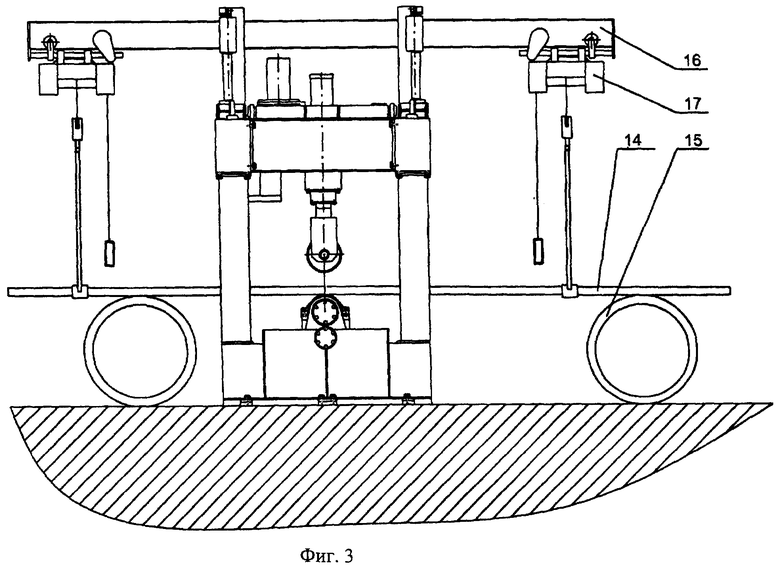

фиг.3 - вид сбоку многофункционального гибочно-правильного станка с кран-балками и бочкообразными опорами для поддержания заготовки.

Многофункциональный гибочно-правильный станок (фиг.1) состоит из станины 1, включающей верхнюю 2 и нижнюю 3 траверсы. На верхней траверсе 2 размещена каретка 4 с силовым приводом 5, на штоке 6 которого размещен быстросменный верхний деформирующий элемент (нажимной ролик) 7 с радиусом поперечной кривизны Rп. Верхний деформирующий элемент 7 имеет возможность возвратно-поступательного перемещения в вертикальной плоскости от силового привода 5 и вместе с последним вдоль траверсы 2 на каретке 4. Нижний деформирующий элемент выполнен в виде приводного ролика 8 с приводом вращения 9, а сбоку от него размещаются с одной или обеих сторон деформирующие поворотные балки 10, имеющие (фиг.2) углубления разнообразной формы 11, плоскость или выпуклость, которые могут быть образованы применением сменных вкладышей 12, взаимодействующих с верхним деформирующим роликом 7. Между рабочими поверхностями граней 11 поворотной балки и на сменных вкладышах имеются округления радиусами rв по сопрягаемым граням 13, выбранные с учетом пружинения материала заготовки, которое примерно на 40% больше при ротационно-локальном деформировании, чем при свободном изгибе вследствие различного смещения нейтральной оси поперечного сечения заготовки от средней линии ее поперечного сечения (Отчет о НИР ГКЛИ-3210-028-99, СПб. ФГУП "ЦНИИТС", 1999).

Поддержание заготовки 14 в процессе формообразования осуществляется (фиг.3) бочкообразными опорами 15, устанавливаемыми под заготовкой. Переход с одной линии гиба на другую производится кран-балками 16 с тельферами 17, которые установлены по оси верхнего деформирующего ролика 7 на каретке 4.

Способ формообразования листовых деталей с использованием многофункционального гибочно-правильного станка осуществляется следующим образом: листовая заготовка 14 подвергается ротационно-локальному деформированию между верхним деформирующим нажимным роликом 7 и нижним деформирующим элементом в виде приводного ролика 8, при этом производят либо ротационно-локальный изгиб заготовки, если нижний ролик 8 имеет углубление и нет радиального обжима заготовки по ролику, либо ротационно-локальный изгиб с обжатием, т.е. раскатка. При положении верхнего 7 и нижнего 8 деформирующих роликов, изображенном на фиг.1, производится формообразование вдоль заготовки, по продольным линиям гиба, при развороте верхнего деформирующего ролика на 90° формообразование осуществляется по поперечным линиям с использованием многогранной поворотной балки, на гранях которой имеются разнообразные углубления, плоскость или выпуклость, образованная, например, сменным вкладышем. Изменением прогиба заготовки в зоне нажима или изменением усилия при раскатке достигается изгиб двоякой кривизны.

При формообразовании заготовки между верхним деформирующим роликом 7 и деформирующими балками 10 формообразование заготовки 14 осуществляется по линиям гиба поперек заготовки. При этом, если используются балки с углублением 11, то, как правило, производится ротационно-локальный изгиб поперек заготовки; если имеется обжатие заготовки по углублению или применяются балки с плоскими или выпуклыми вкладышами 12, то реализуется раскатка заготовки по поперечным линиям гиба. Переход с одной продольной линии гиба на другую осуществляется пошаговым перемещением заготовки кран-балками 16 по направлению вдоль заготовки, перемещением каретки 4 и установленных на ней кран-балками 16; переход с одной поперечной линии гиба на другую осуществляется перемещением заготовки на шаг тельфером 17 кран-балки 16. Переход с одной линии гиба на другую осуществляется при поднятом верхнем деформирующем ролике на 15-30 мм над поверхностью заготовки. Поддержание заготовки от провисания осуществляется самоперемещающимися по цеховому полу бочкообразными опорами 15, устанавливаемыми под заготовкой вручную по 1-3 штуки с каждой стороны станка в зависимости от размеров заготовки.

Предлагаемые способ и многофункциональный гибочно-правильный станок для его осуществления выполняют минисиловую бесштамповую гибку и правку методами ротационно-локального деформирования.

Предложенные решения позволяют:

- снизить фондо-, материало- и энергоемкость процессов в 6-15 раз;

- упростить конструкцию и одновременно расширить технологические возможности применяемого оборудования.

Конкретные решения по способу формообразования листовых деталей апробированы на головных образцах многофункциональных гибочно-правльных станков МГПС-25 и МГС-30К на верфях С.-Петербурга и Риги. При этом габариты обрабатываемых деталей находились в пределах 3-16×1000-2000×1000-6000 мм.

Изобретение относится к обработке давлением и может быть использовано для гибки и правки листовых деталей разнообразной формы. В процессе формообразования кроме нижнего приводного роликового формообразующего элемента используют многогранные поворотные балки. Для перемещения заготовки при переходе на новые линии гиба применяют кран-балки, а для поддержания и устойчивого перемещения обрабатываемой заготовки применяют самокатящиеся бочкообразные опоры, устанавливаемые под заготовкой. Станок для осуществления способа имеет многогранные поворотные балки, на гранях которых имеются углубления разнообразной формы. Могут использовать вкладыши, установленные в углубления балок. Деформирующие элементы могут быть выполнены в виде быстросменных роликов. Упрощается конструкция и расширяются технологические возможности. 2 с. и 2 з.п. ф-лы, 3 ил.

| СПОСОБ ФОРМООБРАЗОВАНИЯ ГНУТЫХ ЛИСТОВЫХ ДЕТАЛЕЙ И ГИБОЧНО-ПРАВИЛЬНАЯ МАШИНА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2000 |

|

RU2191082C2 |

| ГИБОЧНО-ПРАВИЛЬНЫЙ СТАНОК | 1993 |

|

RU2102170C1 |

| Способ изготовления конических обечаек | 1976 |

|

SU603463A1 |

| US 4176713 А, 04.12.1979 | |||

| БИОРАЗЛАГАЕМАЯ МУЛЬЧА ДЛЯ ПРИМЕНЕНИЯ В СЕЛЬСКОМ ХОЗЯЙСТВЕ | 2014 |

|

RU2646623C2 |

| US 4212188 А, 15.07.1980. | |||

Авторы

Даты

2005-01-10—Публикация

2003-04-29—Подача