Изобретение касается термически чувствительного прерывателя тока для гальванического элемента, который надежно предотвращает прохождение электрического тока через элемент при чрезмерном увеличении в нем температуры. Изобретение также касается реагирующего на давление прерывателя тока для гальванического элемента, который надежно выключает элемент при чрезмерном повышении в нем давления газа.

Гальванические элементы, особенно элементы с высокой плотностью энергии типа элементов, в которых активным веществом служит литий, подвержены утечке или разрыву, могут вызвать повреждение устройства, которое питается энергией элемента, или нанести ущерб окружающей среде. В случае подзаряжаемых элементов повышение внутренней температуры элемента может произойти от избыточного электрического заряда. Нежелательные увеличения температуры часто сопровождаются соответствующим увеличением внутреннего давления газа. Это, вероятно, происходит в случае внешнего короткого замыкания. Желательно, чтобы в элементе имелись предохранительные устройства без чрезмерного увеличения стоимости, размера или массы элемента.

Такие элементы, особенно подзаряжаемые элементы, использующие литий в качестве активного вещества, подвержены утечке или разрыву, вызываемым повышением температуры внутри элемента, которое часто сопровождается соответствующим увеличением давления. Это, вероятно, может вызываться условиями неправильного обращения типа избыточного электрического заряда или условием короткого замыкания. Важно также, чтобы эти элементы были герметически уплотненными для предотвращения выхода растворителя электролита и входа влаги из внешнего окружающего пространства.

Как изложено выше, при зарядке такого элемента происходит саморазогрев. Зарядка при слишком высокой скорости или сообщение избыточного заряда может привести к увеличению температуры. Когда температура превышает определенную точку, которая изменяется в зависимости от химии и структуры гальванического элемента, начинается состояние нежелательного и неуправляемого роста температуры. Кроме того, из-за перегрева возрастает внутреннее давление, и электролит может быть внезапно выброшен из элемента. Предпочтительно перед этим явлением следует начать управляемое вентилирование.

В обычных конструкциях элементов используют установку торцевой заглушки, которую вставляют в цилиндрический корпус с открытым концом после введения активного материала вещества анода и катода элемента и соответствующего материала разделителя и электролита в цилиндрический корпус. Торцевая заглушка находится в электрическом контакте с одним из материалов анода или катода, а открытая часть торцевой заглушки образует одну из клемм элемента. Часть корпуса элемента образует другую клемму. Известный уровень техники раскрывает средства, чувствительные к условиям повышенного давления, которые объединены в установку торцевой заглушки элемента. Устройство подобного типа раскрыто в патенте США 4028478.

Настоящее изобретение имеет один или несколько механизмов прерывания тока, объединенных в одном узле торцевой заглушки, который можно выгодно применять к первичному или вторичному (подзаряжаемым) гальваническим элементам, например, вставляя узел торцевой заглушки в открытый конец корпуса элемента. Соответствующий изобретению узел торцевой заглушки имеет конкретное применение к подзаряжаемым элементам, например к литий-ионным элементам, элементам на основе гидрида металла никеля, никель-кадмиевым или другим подзаряжаемым элементам с целью преодоления опасности перегрева элемента и повышения давления в элементе во время воздействия высоких температур, чрезмерной или неправильной зарядке или закорачивания элемента.

В одном аспекте изобретение направлено на узел торцевой заглушки для гальванического элемента, в котором узел торцевой заглушки объединен с термически чувствительным механизмом прерывания тока, который приводится в действие, чтобы передавать ток и предотвратить его прохождение через элемент, когда происходит внутренний перегрев элемента, превышающий заранее определенную температуру.

Узел торцевой заглушки имеет открытую пластину торцевой заглушки, которая функционирует в качестве клеммы элемента. Когда узел монтируют к элементу и элемент находится в нормальном режиме эксплуатации, пластина торцевой заглушки находится в электрической связи с электродом элемента (анодом или катодом). Активизируемый теплом механизм прерывания тока, объединенный внутри узла торцевой заглушки, может содержать биметаллический элемент, который отклоняется при воздействии на него температуры выше заранее определенной величины. Отклонение биметаллического элемента толкает подвижный металлический элемент, чтобы разъединить электрическое соединение между электродом гальванического элемента и клеммной пластиной торцевой заглушки, таким образом предотвращая прохождение тока через гальванический элемент. В качестве альтернативы в другом аспекте изобретения вместо биметаллического элемента можно использовать термически чувствительную таблетку. Если температура гальванического элемента превышает заранее определенную величину, тепловая таблетка расплавляется, вызывая отклонение поддерживаемого на ней металлического элемента, достаточное для разъединения электрического пути между электродом элемента и клеммной пластиной торцевой заглушки. В узел торцевой заглушки наряду с термически чувствительным механизмом прерывания тока можно включать разрываемую пластину или мембрану. Когда давление внутри элемента возрастает так, что превышает заранее определенную величину, пластина или мембрана разрывается, позволяя газу выходить из элемента во внешнее окружающее пространство.

В другом аспекте изобретение касается узла торцевой заглушки для элементов, особенно подзаряжаемых гальванических элементов, в которых в торцевой заглушке объединены два механизма прерывания тока, один из которых является чувствительным к теплу, а другой чувствительным к давлению. В чувствительном к теплу механизме прерывания тока можно предпочтительно использовать биметаллический элемент или чувствительную к теплу способную плавиться таблетку, которая активизируется, чтобы прервать цепь и предотвратить прохождение электрического тока через элемент при перегревании внутренней части элемента до величины, превышающей заранее определенную температуру. Чувствительный к давлению механизм прерывания тока приводится в действие, чтобы прервать прохождение электрического тока, когда давление газа в элементе нарастает до уровня, превышающего заранее определенную величину. В таком случае механизм прерывания под действием давления может вызывать отклонение металлической диафрагмы внутри узла торцевой заглушки, вследствие чего разъединяется электрическое соединение между клеммной пластиной торцевой заглушки гальванического элемента и электродом элемента, предотвращая тем самым прохождение тока через элемент. В случае чрезмерного повышения давления газа металлическая диафрагма также разрывается, позволяя газу проходить во внутренние камеры в узле торцевой заглушки и выходить из них во внешнее окружающее пространство через ряд вентиляционных отверстий.

Другой аспект изобретения направлен на механизм уплотнения соответствующего изобретению узла торцевой заглушки. Механизм уплотнения предотвращает утечку электролита, жидкости или газа из внутренней части торцевой заглушки во внешнее окружающее пространство и предотвращает попадание влаги в гальванический элемент.

Особенности изобретения поясняются чертежами.

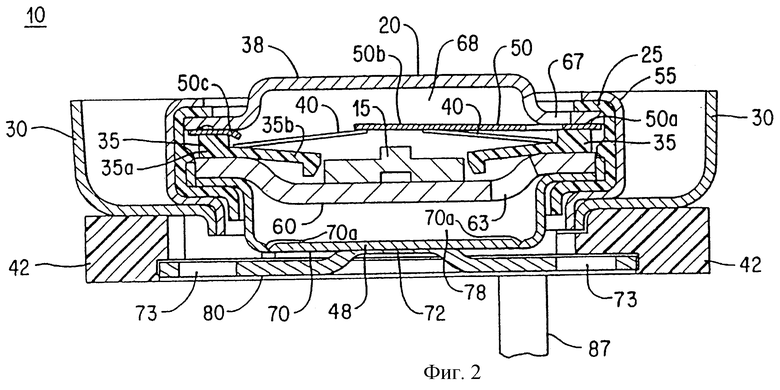

Фиг.1, 2 и 3 - виды в вертикальном поперечном разрезе по линиям 1-1 изображенного на фиг. 6 узла торцевой заглушки.

Фиг. 1 - активизируемый теплом механизм прерывания тока и активизируемый давлением механизм прерывания тока в режиме с соединением цепи.

Фиг. 2 - активизируемый теплом механизм прерывания тока в режиме с разорванной цепью.

Фиг. 3 - активизируемый давлением механизм прерывания тока в режиме с прерванной цепью посредством активизирования давлением.

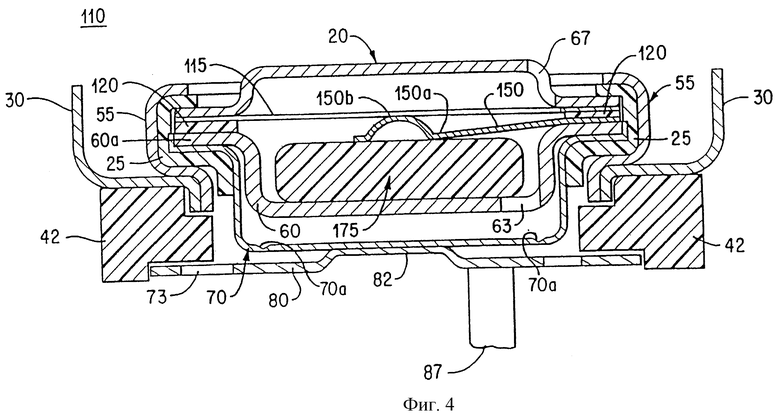

Фиг. 4 - вид в вертикальном поперечном разрезе другого варианта конструкции узла торцевой заглушки, в котором объединены активизируемый давлением механизм прерывания тока и активизируемый теплом механизм прерывания тока, в котором чувствительный к нагреву элемент размягчается, чтобы освободить упругий элемент с целью разрывания цепи.

Фиг.5 - изображение в перспективе в разобранном виде компонентов соответствующего изобретению узла торцевой заглушки, показанного в варианте осуществления на фиг.1.

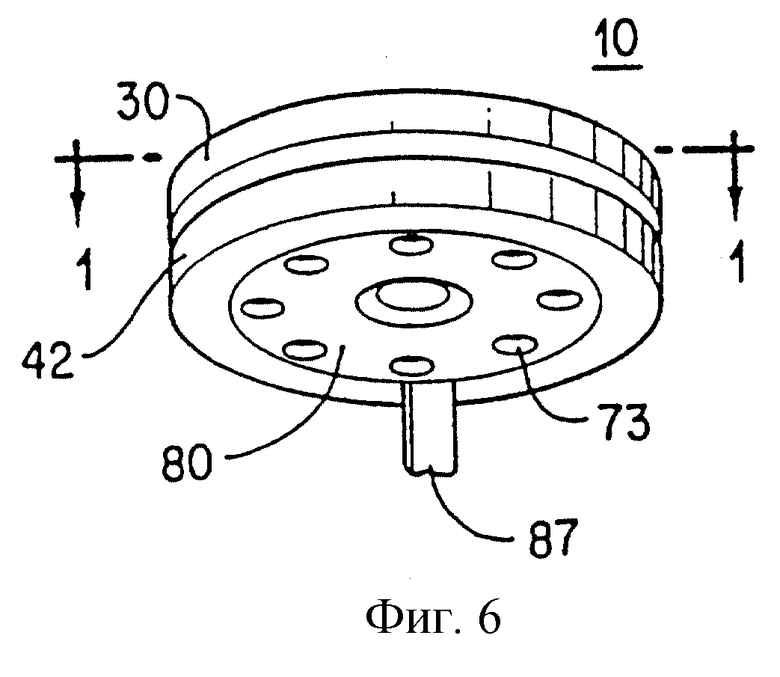

Фиг. 6 - изображение в перспективе основания узла торцевой заглушки, иллюстрирующее пластину сопротивления давлению и проходящие через нее вентиляционные отверстия.

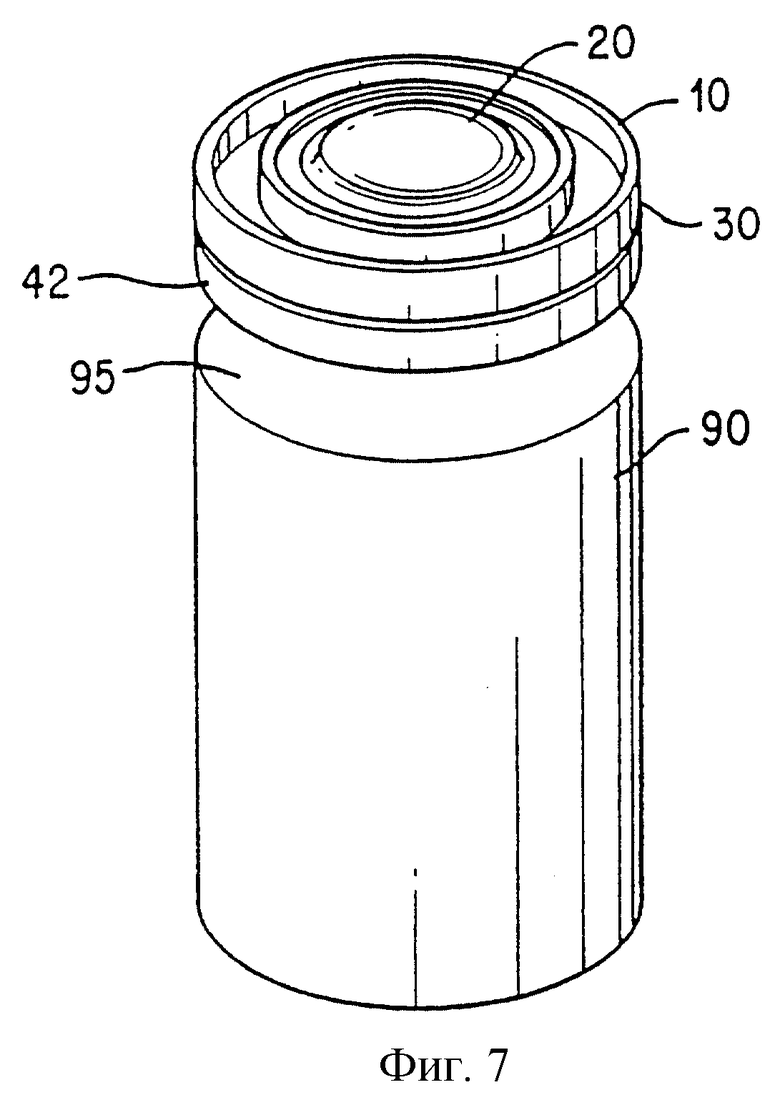

Фиг. 7 - изображение в перспективе, иллюстрирующее соответствующий изобретению узел торцевой заглушки, вставленный в открытый конец цилиндрического корпуса гальванического элемента.

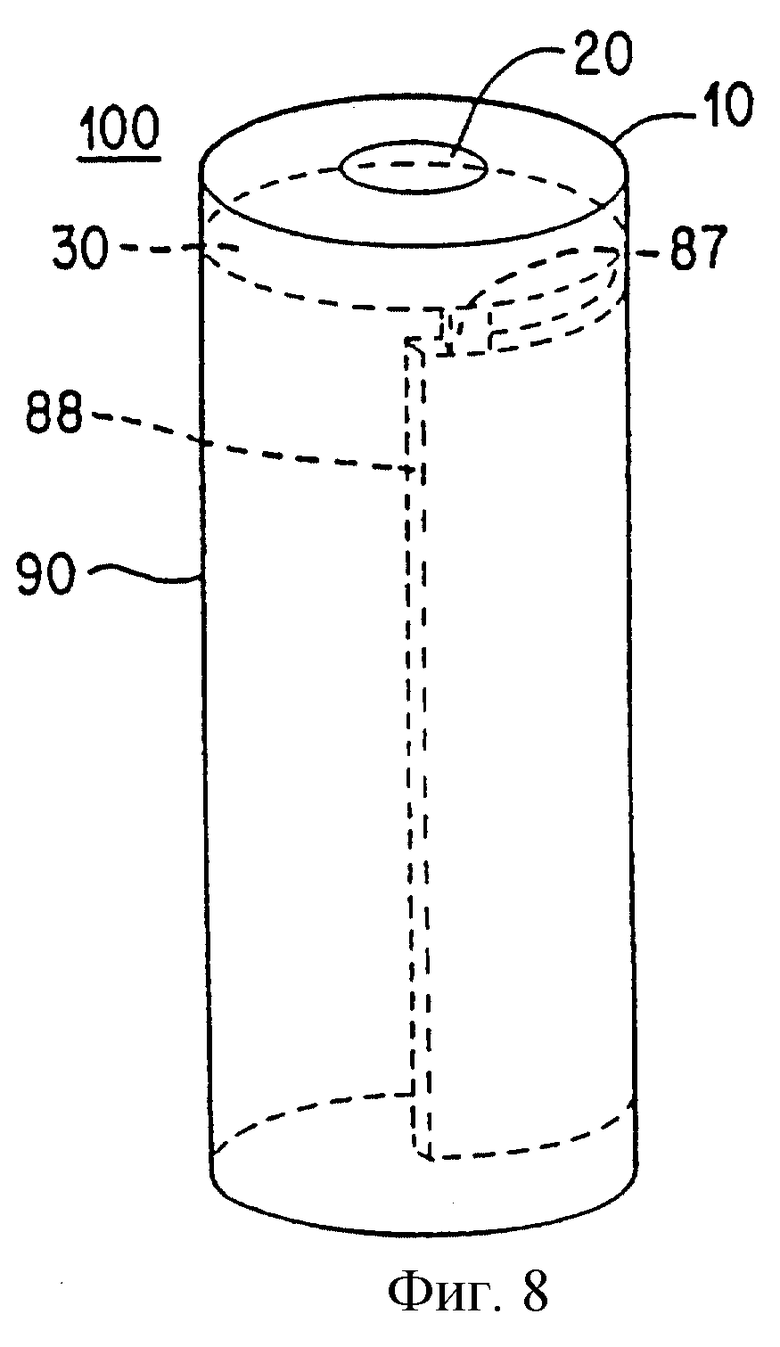

Фиг. 8 - изображение в перспективе, иллюстрирующее элемент в собранном виде с соответствующим изобретению узлом торцевой заглушки, вставленным в открытый конец цилиндрического корпуса элемента, где пластина торцевой заглушки упомянутого узла образует клемму гальванического элемента.

Соответствующий изобретению узел 10 торцевой заглушки (фиг.1) можно применять к первичным или вторичным (подзаряжаемым) элементам. В предпочтительном варианте осуществления узел 10 торцевой заглушки можно вставлять в открытый конец 95 обычно цилиндрического корпуса 90 для элемента (фиг.7). Гальванические элементы содержат положительный электрод (катод при разрядке), отрицательный электрод (анод при разрядке), разделитель и электролит и положительную и отрицательную внешние клеммы, находящиеся в электрической связи с положительным и отрицательным электродами соответственно.

Рассматривая теперь фиг. 1, отметим, что узел 10 торцевой заглушки, предназначенный для вставления в открытый конец корпуса элемента, содержит объединенные в нем активизируемый под действием тепла подузел 38 прерывания тока и подузел 48 понижения давления. Подузлы 38 и 48 разделены общей опорной пластиной 60. Подузлы 38 и 48 удерживаются в крышке 30, которая определяет наружную стенку узла 10 торцевой заглушки. Подузел 38 прерывателя определен на своем верхнем конце чашеобразной пластиной 20 торцевой заглушки, а на своем нижнем конце контактной пластиной 15, которая приварена к опорной пластине 60. Пластина 20 чашеобразной торцевой заглушки образует одну из внешних клемм элемента. Опорная пластина 60 отделяет камеру 68 внутри теплового подузла 38 от камеры 78 внутри подузла 48 понижения давления. Контактная пластина 15 электрически соединена с опорной пластиной 60, которая, в свою очередь, электрически соединена с электродом 88 (анодом или катодом) элемента, когда узел 10 торцевой заглушки установлен в элементе. Термически чувствительный механизм (40, 50) прерывания тока обеспечен для завершения электрической цепи между контактной пластиной 15 и торцевой заглушкой 20. Если температура внутри элемента превышает заранее определенное пороговое значение, механизм прерывателя активизирует прерывание электрического контакта между торцевой заглушкой 20 и контактной пластиной 15, вследствие чего предотвращая прохождение тока через элемент.

Подузел 48 понижения давления содержит тонкую металлическую диафрагму 70, соединенную с пластиной 80 сопротивления давлению, которая в свою очередь электрически соединена с электродом 88 элемента посредством проводящей лапки 87, приваренной к пластине 80. Пластина сопротивления давлению является электрически проводящей и имеет достаточную толщину, чтобы она по существу не деформировалась при повышении давлений по крайней мере до приблизительно 600 фунтов на квадратный дюйм (4,14•106 паскаля). Если давление газа внутри элемента поднимается, превышая заранее определенное пороговое значение, диафрагма 70 выпучивается наружу, прерывая электрический контакт с пластиной 80 сопротивления давлению, предотвращая тем самым прохождение тока в элемент. Пластина 80 сопротивления давлению и опорная пластина 60 предпочтительно также снабжены перфорациями 73 и 63 соответственно, которые помогают вентилированию газа и понижают давление, создаваемое в элементе.

В предпочтительном варианте осуществления, показанном на фиг. 1, узел 10 торцевой заглушки можно использовать в подзаряжаемом элементе, например в литиево-ионном подзаряжаемом элементе. Литиево-ионный подзаряжаемый элемент характеризуется переносом ионов лития от отрицательного электрода к положительному электроду при разрядке элемента и от положительного электрода к отрицательному электроду при зарядке гальванического элемента. Он может обычно иметь положительный электрод из окиси литиевого кобальта (LixCoO2) или окиси литиевого марганца литиевого кобальта (Li, CoOz) или окиси литиевого марганца кристаллической структуры шпинеля (LixMn2O4) и углеродный отрицательный электрод. Отрицательный электрод представляет анод элемента во время разрядки и катод во время зарядки, а положительный электрод представляет катод элемента во время разрядки и анод во время зарядки.

Электролит для таких элементов может состоять из соли лития, растворенной в смеси безводных растворителей. Солью может быть LiPF6, а растворители могут полезно включать в себя диметилкарбонат (DMC), этиленкарбонат (ЕС), пропилен-карбонат (PC) и их смеси. Настоящее изобретение можно применять также к другим подзаряжаемым гальваническим элементам, например к элементам на гидриде металла никеля и кадмий-никелевым элементам. Узел 10 торцевой заглушки содержит клемму 20 торцевой заглушки, которая обычно является положительной клеммой подзаряжаемого элемента, металлическую опорную пластину 60, которая образует опорную основу под пластиной 20 крышки, и диск 35 изолятора между торцевой заглушкой 20 и опорной пластиной 60. Узел 10 заглушки полезно также снабдить диафрагмой 70 понижения давления под опорной пластиной 60, как показано на фиг.1. Диафрагму 70 можно приваривать к расположенной ниже пластине 80 сопротивления давлению. Это можно удобно выполнить посредством приваривания основания 72 диафрагмы 70 к поднятой части 82, лежащей ниже пластины 80 сопротивления давлению. Диафрагма 70 должна быть из материала, который является электрически проводящим и имеет минимальную толщину между примерно 0,1 и 0,5 миллиметра в зависимости от давления, при котором диафрагма должна приводиться в действие. Желательно, чтобы диафрагма 70 была из алюминия. Диафрагму 70 полезно изготавливать так, чтобы она разрывалась при заданном давлении. То есть, поверхность диафрагмы можно штамповать или вытравливать так, чтобы часть поверхности имела меньшую толщину чем остальная поверхность.

Одну предпочтительную диафрагму 70 для использования в настоящем изобретении изготавливают так, чтобы в ее поверхности была образована канавка 70а полукруглой или С-образной формы. Форму канавки полезно делать такой же или подобной форме основной части периферийной кромки диафрагмы 70 и полезно располагать вблизи периферийной кромки. Конкретным давлением, при котором происходит вентилирование, можно управлять, изменяя такие параметры, как глубина, местоположение или форма канавки, а также твердость материала. Когда давление становится чрезмерным, диафрагма разрывается по линии канавки. Между торцевой заглушкой 20 и опорной пластиной 60 определена камера 68, в которой расположен активизируемый под действием тепла подузел 38 прерывания тока. Диск 35 изолятора образован периферийной частью 35а основания и идущим вниз от нее наклонным рычагом 35b. Рычаг 35b простирается в камеру 68. Диафрагма 70 сконструирована для разрыва, когда скопление газа в элементе достигает заранее определенного порогового уровня. Область между опорной пластиной 60 и диафрагмой 70 образует камеру 78, в которую может выходить скопившийся в элементе газ при разрыве диафрагмы 70.

Подузел 38 прерывателя тока включает в себя чувствительный к теплу диск 40, биметаллическую контактную пластину 15, находящуюся в электрическом контакте с упругим подобным пружине элементом 50. Как показано на фиг. 1 и 5, упругий элемент 50 можно образовать из единого гибкого элемента, имеющего внешнюю кольцевую периферийную часть 50а, от которой проходит в радиальном направлении внутрь часть 50с папки держателя диска для обычно свободного удержания биметаллического диска на месте во время любой ориентации элемента, при этом не ограничивая размаха действующего движения. Этот элемент можно приваривать в одной точке внешней части 50а к пластине 20 торцевой заглушки при соприкосновении средней контактной части 50b с пластиной 15. Дополнительно к этому контактную часть 50b можно конструировать с уменьшенной площадью поперечного сечения так, чтобы она могла действовать в качестве разрушаемой плавкой вставки для защиты от условий выбросов энергии.

Биметаллический диск 40 расположен для свободного сцепления с наклонными рычагами 35b диска 35 изолятора, и эти рычаги действуют в качестве опорной поверхности для диска 40. Биметаллический диск 40 предпочтительно также включает в себя центральное отверстие для принятия выпуклой соприкасающейся части металлической контактной пластины 15. Контактную пластину 15 предпочтительно приваривают к опорной пластине 60, и она обеспечивает поверхность для упругого элемента 50, чтобы он оставался в положении, показанном на фиг. 1. Имеется электрически изолирующее прокладочное кольцо 25, которое проходит поверх периферийной кромки торцевой заглушки 20 и по периферийной кромке основания диафрагмы 70. Прокладочное кольцо 25 опирается также на внешнюю кромку подузла 38, как показано на фиг.1. Здесь может иметься кольцо 55 из металла, которое согнуто поверх верхней кромки прокладочного кольца 25 и прижато к диафрагме 70 с целью уплотнения внутренних компонентов узла торцевой заглушки. Прокладочное кольцо 25 служит для электрического изолирования торцевой заглушки 20 от кольца 55 с буртиком, а также для образования уплотнения между опорной пластиной 60 и кольцом 55 с буртиком. Крышку 30 узла 10 торцевой заглушки можно образовать из усеченного цилиндрического элемента, лучше показанного на фиг.5. В законченном узле элемента (фиг.8) внешняя поверхность крышки 30 соприкасается с внутренней поверхностью корпуса 90 элемента. Опорная пластина 60 обеспечивает основу для размещения компонентов подузла 38 и предпочтительно имеет форму дуги для поддержания активного радиального сжимающего усилия относительно внутренней поверхности прокладочного кольца 25. В поверхности опорной пластины 60 можно создать перфорации 63 для вентиляции газа в верхнюю камеру 68, когда разрывается диафрагма 70.

Газ, который проходит в верхнюю камеру 68, выходит во внешнее окружающее пространство через первичные вентиляционные отверстия 67 в торцевой заглушке 20. Крышка 30 узла торцевой заглушки соприкасается с корпусом 90 элемента, который имеет электрический контакт с противоположной клеммой, обычно отрицательной клеммой в случае литий-ионного подзаряжаемого элемента. Таким образом, прокладочное кольцо 25 обеспечивает электрическую изоляцию между торцевой заглушкой 20 и наружной стенкой 30, то есть между двумя клеммами элемента, предотвращая тем самым короткое замыкание элемента. Может иметься дополнительное кольцо изолятора, а именно изоляционное отделительное кольцо 42 между верхней частью наружной стенки 30 и нажимной пластиной 80, как иллюстрируется на фиг. 1, также для гарантирования отсутствия короткого замыкания между положительной и отрицательной клеммами гальванического элемента.

Диафрагма 70 предпочтительно имеет форму колпачка, состоящего из алюминия, имеющего толщину преимущественно между приблизительно 3 и 10 милами (0,076-0,25 мм). При такой толщине сварка между основанием 72 диафрагмы и опорной пластиной 80 разрывается и основание 72 диафрагмы выгибается и отделяется от опорной пластины 80 (фиг.3), когда давление газа внутри элемента повышается до порогового уровня по меньшей мере между приблизительно 100 и 200 фунтами на квадратный дюйм (6,894•105 и 13,89•105 паскаля). (Такое повышение давления может произойти, например, если гальванический элемент заряжать при напряжении выше рекомендуемого или если гальванический элемент был закорочен или неправильно использовался.) Однако при желании толщину основания 72 диафрагмы можно удобно регулировать для выгибания на других уровнях давлений. Отделение основания 72 диафрагмы от пластины 80 прерывает весь электрический контакт между диафрагмой 70 и пластиной 30. Это отделение также прерывает электрический путь между торцевой заглушкой 20 и электродом 88 гальванического элемента, находящегося в прикосновении с пластиной 80, так что ток больше не может проходить в элемент или из него, фактически отключая элемент. Даже после того как путь тока прервется, если давление внутри гальванического элемента продолжает повышаться по другим причинам, например вследствие нагрева в термостате, разрывается также вентиляционная диафрагма 70 предпочтительно при пороговом давлении, составляющем по крайней мере между приблизительно 250 и 400 фунтами на квадратный дюйм (17,2•105 и 27,6•105 паскаля), чтобы предотвратить взрыв элемента. При таких экстремальных обстоятельствах разрыв вентиляционной диафрагмы 70 позволяет газу выходить из внутренней части элемента через вентиляционные отверстия 73 (фиг.1 и 6) в пластине 80 сопротивления давлению, после чего газ поступает в нижнюю камеру 78 (фиг.1). Затем газ проходит из нижней камеры 78 и верхнюю камеру 68 через вентиляционные отверстия 63 в опорной пластине 60 (фиг.1) и, если необходимо, то через вентиляционные отверстия (не показанные) в диске 35 изолятора. Газ, накапливаемый в верхней камере 68, выходит во внешнее окружающее пространство через первичные вентиляционные отверстия 67 в пластине 20 торцевой заглушки.

Соответствующие изобретению особенности прерывания тока можно описать со ссылкой на фиг.1-3. Следует отметить, что в конкретном показанном варианте конструкции, один из электродов гальванического элемента соприкасается с пластиной 80 через лапку 87, когда узел 10 торцевой заглушки устанавливают на элементе. Во время нормальной работы элемента пластина 80 в свою очередь электрически соединяется с пластиной 20 торцевой заглушки. В литий-ионном элементе электрод 88, соприкасающийся с пластиной 80, может удобно представлять собой положительный электрод. Этот электрод будет изолирован от корпуса 90 элемента. Отрицательный электрод (не показанный) будет соединен с корпусом 90 элемента.

В изображенном на фиг.1 варианте конструкции показана конфигурация узла торцевой заглушки перед прерыванием тока либо посредством приведения в действие биметаллического диска 40 теплового прерывателя тока, либо приведения в действие диафрагмы 70 понижения давления. В конкретном варианте конструкции, показанном на фиг.1, пластина 80 находится в электрическом контакте с диафрагмой 70, а диафрагма 70 находится в электрическом контакте с опорной пластиной 60. Опорная пластина 60 находится в электрическом контакте с контактной пластиной 15, которая находится в электрическом контакте с упругим элементом 50, который в свою очередь электрически соединен с торцевой заглушкой 20.

В показанной на фиг. 1 объединенной конструкции соответствующей изобретению торцевой заглушки электрический контакт между электродом 88, находящимся в контакте с нажимной пластиной 80, и торцевой заглушкой 20 может прерываться двумя способами. Как описано выше, если в элементе давление повышается до заранее определенного порога, контакт между диафрагмой 70 и нажимной пластиной 80 прерывается, когда основание 72 диафрагмы выпирается от нажимной пластины 80. Это прерывание цепи предотвращает прохождение тока в элемент или из него. В качестве альтернативы, если элемент перегревается, приводится в действие биметаллический диск 40 подузла 38 теплового прерывания и при этом подталкивается вверх от изолятора 35b, вследствие чего вызывая расцепление упругого элемента 50 и контактной пластины 15. Это фактически разрывает электрический путь между электродной лапкой 87 и торцевой заглушкой 20, таким образом предотвращая прохождение тока в элемент или из него. Преимущество изобретения состоит в применении этих двух механизмов прерывания в одном узле 10 торцевой заглушки, который можно вставлять в открытый конец элемента в виде единого блока.

Биметаллический диск 40 предпочтительно физически не прикреплен к расположенному ниже диску 35 изолятора, а скорее может свободно перемещаться, то есть он находится в свободном плавающем состоянии на рычаге 35b диска, как показано на фиг.1. В такой конструкции ток не проходит через металлический диск 40 ни в какое время, независимо от того, заряжается ли элемент или разряжается. Это потому, что диск 40, когда он не активизирован, электрически не соприкасается с контактной пластиной 15. Однако, если элемент нагревается выше заранее определенной пороговой температуры, то биметаллический диск 40 сконструирован на такую соответствующую калибровку, что он ломается или деформируется (фиг. 2), вызывая толкание им упругого элемента 50 от контактной пластины 15, предотвращая тем самым прохождение тока между клеммами элемента. Биметаллический диск 40 калиброван так, что он имеет заранее определенную вогнутую форму, которая позволяет диску приводиться в действие, когда достигается заданная пороговая температура. Описанная выше свободная плавающая конструкция биметаллического диска 40 на рычаге 35b диска изолятора не позволяет току проходить через них ни в какое время независимо от того, заряжается ли гальванический элемент или разряжается. Это делает калибровку диска 40 более простой и более точной, поскольку отсутствует эффект нагревания, вызванный прохождением электрического тока через биметаллический диск 40 (нагрев в зависимости от I2R). Биметаллический диск 40 может удобно содержать два слоя разнородных металлов, имеющих различный коэффициент теплового расширения. Верхний слой биметаллического диска 40 (слой, самый близкий к торцевой заглушке 20) может состоять из металла, расширяющегося при высокой температуре, предпочтительно железо-хромо-никелевого сплава, а находящийся ниже или нижний слой может состоять из металла с расширением при низкой температуре, предпочтительно железо-никелевого сплава. В таком варианте конструкции диск 40 может активизироваться, когда температура поднимается по крайней мере до уровня между приблизительно 60 и 75oС, вызывая деформирование диска 40 до величины, достаточной для отталкивания упругого элемента 50 от соприкосновения с контактной пластиной 15. Можно также выбрать слой с тепловым расширением из таких металлов при низкой и высокой температурах, что диск 40 не будет восстанавливаться за исключением нахождений при температуре ниже -20oС, что в большинстве случаев делает устройство термостатическим устройством разового действия.

Предпочтительные материалы для вышеописанных компонентов описаны следующим образом: торцевую заглушку 20 предпочтительно изготавливают из нержавеющей стали или стали с никелевым покрытием толщиной приблизительно от 8 до 15 мил (0,2 и 0,375 мм), чтобы обеспечить адекватную поддержку, прочность и коррозионную стойкость. Наружная стенка 30 узла 10 торцевой заглушки также предпочтительно состоит из нержавеющей стали или стали с никелевым покрытием, имеющей толщину между приблизительно 8 и 15 милами (0,2 и 0,375 мм). Нажимная пластина 80 предпочтительно изготовлена из алюминия и имеет толщину между приблизительно 10 и 20 милами (0,25 и 0,5 мм), которую можно уменьшить в центре до величины приблизительно между 2 и 5 милами (0,05 и 0,125 мм) в точке сварного контакта с основанием 72 диафрагмы.

Кольцо 42 отделения изолятора может состоять из высокотемпературного термопластического материала типа высокотемпературного сложного полиэфира для прочности и долговечности, имеющегося под торговым обозначением VALOX фирмы "Дженерал Электрик Пластик Компани". Кольцо 55 с буртиком предпочтительно изготовлено из нержавеющей стали или стали с никелевым покрытием и имеет толщину между приблизительно 8 и 15 милами (0,2 и 0,375 мм) для прочности и коррозионной стойкости. Диафрагму 70 предпочтительно изготавливают из алюминия, имеющего толщину между приблизительно 3 и 10 милами (0,075 и 0,25 мм). При такой толщине диафрагма отрывается от своей сварки с нажимной пластиной 80, когда давление внутреннего газа превышает пороговое давление между приблизительно 100 и 250 фунтами на квадратный дюйм (6,89•105 и 17,2•105 паскаля). Если давление внутреннего газа превышает величину между приблизительно 250 и 400 фунтами на квадратный дюйм (17,2•105 и 27,6•105 паскаля), диафрагма 70 прорывается, чтобы обеспечить дополнительное понижение нарастания давления газа. Диск 35 изолятора, на котором находится биметаллический диск 40, предпочтительно состоит из материала высокого предела прочности при сжатии, высокой термостойкости и низкой усадки при формовке. Подходящим материалом для диска 35 является жидкокристаллический полимер или аналогичное вещество толщиной между приблизительно 10 и 30 милами (0,25 и 0,75 мм), имеющийся под торговым названием ВЕКТРА у фирмы Селениз Ко. Опорная пластина 60 предпочтительно изготовлена из нержавеющей стали или планкированной никелем стали для обеспечения адекватной прочности и коррозийной стойкости при толщине между приблизительно 10 и 30 милами (0,25 и 0,75 мм). Упругий элемент 50 полезно изготавливать из медно-бериллиевого, медно-никелевого сплава, нержавеющей стали или подобного состава, который имеет хорошее действие пружины и превосходную удельную электропроводность. Подходящая толщина упругого элемента 50, если он изготовлен из медно-бериллиевого или медно-никелевого сплава, составляет приблизительно 3-8 милов (0,075 и 0,2 мм), чтобы дать достаточную способность переноски усилия и тока. Этот материал может быть плакирован или инкрустирован серебром или золотом в области контакта для обеспечения более низкого электрического сопротивления в этой области.

Контактную пластину 15 полезно изготавливать из холоднокатанной стали, плакированной драгоценным металлом типа золота или серебра, чтобы понизить контактное сопротивление и улучшить надежность. Ее можно также образовать из медно-никелевого плакированного сплава, нержавеющей стали или плактрованной никелем стали. Прокладочное кольцо 25 обычно изготавливают из полимерного материала типа нейлона или полипропилена. Уплотнение вокруг компонентов узла торцевой заглушки должно быть герметичным, чтобы электролит как в форме жидкости, так и в форме пара не проникал в камеры торцевой заглушки и не выходил из элемента.

После завершения узла 10 торцевой заглушки его можно вставить в открытый конец 95 цилиндрического корпуса 90 элемента, показанного на фиг.7. Кольцевую кромку корпуса 90 элемента на открытом его конце приваривают к наружной стенке крышки 30 узла 10 торцевой заглушки, чтобы обеспечить герметически непроницаемое уплотнение между узлом 10 торцевой заглушки и корпусом 90 элемента. Радиальное давление кольцевой стенки кольца 55 с буртиком на прокладочное кольцо 25 и диафрагму 70 создает герметически непроницаемое уплотнение вокруг внутренних компонентов узла 10 торцевой заглушки.

Альтернативный вариант осуществления конструкции торцевой заглушки, имеющий объединенные в ней и механизм понижения давления, и активизируемый тепловым способом механизм прерывания тока, показан на фиг. 4 в виде узла 110 торцевой заглушки. Показанный на фиг. 4 вариант осуществления подобен описанному выше варианту относительно фиг.1-3 за исключением того, что биметаллический диск не использован для активизации подобного пружине механизма. Вместо этого предусмотрена тепловая таблетка 175 для удержания упругого подобного пружине элемента 150 в электрическом соприкосновении с контактной пластиной 115. Контактная пластина 115 в свою очередь находится в электрическом контакте с пластиной 20 торцевой заглушки. Упругий элемент 150 может содержать удлиненный металлический рычаг 150а, который приварен одним концом к опорной пластине 60. Опорная пластина 60 находится в электрическом контакте с диафрагмой 70, которая в свою очередь приварена к поднятой части 82, находящейся ниже пластины 80 сопротивления давлению. Лапка 87 электрода находится в электрическом контакте с пластиной 80. Упругий элемент 150 предпочтительно заканчивается на противоположном конце колпачком или частью 150b выпуклой формы, которая соприкасается с контактной пластиной 115. Имеется диск 120 электрического изолятора по периферийной кромке 60а опорной пластины 60 для предотвращения прямого контакта между опорной пластиной 60 и контактной пластиной 115.

Таким образом, электрический контакт между опорной плитой 60 и торцевой заглушкой 20 будет до тех пор, пока упругий элемент 150 удерживается прижатым к контактной пластине 115. Опорная пластина 60 в свою очередь находится в электрическом контакте с алюминиевой диафрагмой 70, которая соприкасается с пластиной 80 и электродом 88 элемента через лапку 87, когда узел 110 торцевой заглушки касается элемента. (Узел 110 торцевой заглушки может касаться элемента посредством вставления его в открытый конец цилиндрического корпуса 90 таким же способом, как было описано выше, со ссылкой на вариант осуществления, показанный на фиг.1.) Следовательно, поскольку упругий элемент 150 удерживается прижатым к контактной пластине 115 тепловой таблеткой 175, имеется электрический контакт между электродом 88 элемента (через лапку 87) и пластиной 20 торцевой заглушки, позволяющий элементу нормально работать. Если элемент перегревается выше предварительно определенной пороговой температуры, таблетка 175 плавится, устраняя тем самым опору для упругого элемента 150. Плавление таблетки 175 вызывает отскакивание упругого элемента 150 вниз и разрыв электрического контакта с контактной пластиной 115. Это фактически разрывает электрический путь между лапкой 87 электрода и торцевой заглушкой 20, таким образом предотвращая прохождение тока к элементу или от него. Если давление внутреннего газа в элементе превышает предварительно определенную величину, диафрагма 70 разрывается, разъединяя тем самым электрический контакт между пластиной 80 и диафрагмой 70, а также позволяя газу вытекать во внешнее окружающее пространство через вентиляционные отверстия 63 и 67 в опорной пластине 60 и торцевой заглушке 20 соответственно.

Предпочтительные материалы для торцевой заглушки 20, опорной пластины 60, контактной пластины 115 и алюминиевой диафрагмы 70, на которые проводилась ссылка в варианте осуществления, показанном на фиг. 4, могут быть такими же, какие описаны для соответствующих элементов, имеющих те же самые ссылочные позиции, какие показаны на фиг.1-3. Контактную пластину 115 предпочтительно образуют из нержавеющей стали или плакированной никелем холоднокатанной стали, покрытой серебром или золотом для понижения контактного сопротивления. Диск 120 изолятора, показанный на фиг.4, предпочтительно изготавливают из высокотемпературного термопластического материала, имеющего превосходные диэлектрические свойства. Предпочтительным материалом для диска 120 может быть полимид, имеющийся под торговым названием КАПТОН у фирмы ЕЛ. DuPont Co, или высокотемпературный сложный полиэфир, имеющийся под торговым названием ВАЛОКС у Компании Дженерал Электрик Пластикс. Упругий элемент 150 можно выгодно изготавливать из медно-бериллиевого сплава толщиной между приблизительно 5 и 10 милами (0,125 и 0,25 мм), чтобы обеспечить хорошую проводимость при контакте с пластиной 115 и надежную работу пружины, когда устраняется давление на нее таблетки 175. Кроме того, упругий рычаг 150 можно плакировать серебром или золотом для увеличения его проводимости. Тепловую таблетку 175 предпочтительно изготавливают из полимера, имеющего относительно низкую точку плавления, например между приблизительно 65oС и 100oС, но все же превосходный предел прочности на сжатие, чтобы держать упругий рычаг 150 на месте во время нормальной работы элемента. Подходящим материалом для тепловой таблетки 175, имеющим такие свойства, является полиэтиленовый парафин под торговым названием ПОЛИВАКС фирмы Петролит Компании. Тепловая таблетка 175 из такого полиэтиленового парафина плавится в требуемом диапазоне температур между приблизительно 75oС и 80oС.

На фиг.5 представлено изображение в разобранном виде показанного на фиг. 1 узла 10 торцевой заглушки. Узел 10 торцевой заглушки можно делать посредством сборки показанных на фиг. 5 компонентов в следующем порядке: образуют предварительный узел, включающий в себя компоненты 20, 50, 40, 35, 15, 60, 70, 25 и 55. Это удобно выполняют посредством вначале вставления пластмассового прокладочного кольца 25 в кольцо 55 с буртиком, затем в прокладочное кольцо 25 устанавливают вентиляционную диафрагму 70 и затем в вентиляционную диафрагму 70 вставляют опорную пластину 60 с приваренной к ней контактной пластиной 15. Вслед за этим размещают изоляционный диск 35 вокруг контактной пластины 15, а биметаллический диск 40 размещают так, чтобы он оказался на наклоненном вниз рычаге 35b изоляционного диска 35. Биметаллический диск 40 не связан с изоляционным диском 35, а находится на нем в свободноплавающем состоянии, причем изоляционный диск помогает действовать в качестве средства установки в требуемое положение биметаллического диска. Верхнюю поверхность внешнего конца упругого подобного пружине элемента 50 приваривают к периферической кромке торцевой заглушки 20. Затем торцевую заглушку 20 с приваренным к ней упругим элементом 50 размещают над изоляционным диском 35 так, чтобы поднятая центральная часть контактной пластины 15 касалась внутреннего конца упругого элемента 50, а нижняя поверхность внешнего конца упругого элемента 50 соприкасалась с периферийной кромкой изоляционного диска 35.

Таким образом, внешний конец упругого элемента 50 заклинивается между торцевой заглушкой 20 и изоляционным диском 35, а противоположный или внутренний конец элемента 50 находится в соприкосновении с контактной пластиной 15. Затем, кольцо 55 механически обжимают по всей верхней кромке прокладочного кольца 25, чтобы удержать верхний конец прокладочного кольца 25 сильно прижатым к периферийной кромке торцевой заглушки 20. Эту обжимку выполняют, прикладывая механическое усилие вдоль центроидальной (вертикальной) оси кольца 55.

Затем, на втором этапе обжимки механическое давление прикладывают в радиальном направлении к стенам кольца 55 с буртиком, тем самым завершая монтаж предварительной сборки. Радиальная обжимка служит для удержания внутренних компонентов предварительной сборки прочно и герметично уплотненными внутри кольца 55. Затем предварительную сборку вставляют в металлическую крышку 30 так, чтобы нижняя поверхность кольца 55 с буртиком оказалась на внутренней кромке основания крышки 30. После этого нижнюю поверхность кольца 55 с буртиком приваривают к внутренней поверхности основания 24 крышки 30. Затем нижнюю пластину 80 зажимают в основание изоляционного разделительного кольца 42, а потом разделительное кольцо 42 с прикрепленной к нему нажимной пластиной 80 размещают на внешней поверхности основания крышки 30 так, чтобы поднятая центральная часть нажимной пластины 80 соприкасалась с вентиляционной диафрагмой 70. После этого в этой точке касания между нажимной пластиной 80 и диафрагмой 70 осуществляют точечную сварку, таким образом завершая сооружение узла 10 торцевой заглушки. Узел 10 торцевой заглушки можно применять к элементу, например, посредством вставления его в открытый конец цилиндрического корпуса 90 элемента, как показано на фиг.7, и приваривания наружной поверхности крышки 30 к внутренней поверхности цилиндрического корпуса 90 на открытом его конце 95. В результате этого получается элемент 100, показанный на фиг.8, с узлом 10 торцевой заглушки, плотно герметизированным в цилиндрическом корпусе 90, и пластиной 20 торцевой заглушки, образующей клемму элемента.

Хотя это изобретение описано на основании некоторых предпочтительных вариантов осуществления, его не следует ограничивать определенными вариантами осуществления, а скорее необходимо определять формулой изобретения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПРЕРЫВАТЕЛЬ ТОКА ДЛЯ ГАЛЬВАНИЧЕСКИХ ЭЛЕМЕНТОВ | 1997 |

|

RU2216824C2 |

| ИЗГИБАЮЩИЙСЯ ВВЕРХ ОПОРНЫЙ ДИСК ДЛЯ УПЛОТНЕНИЯ ГАЛЬВАНИЧЕСКОГО ЭЛЕМЕНТА | 1995 |

|

RU2141704C1 |

| ИЗГИБАЮЩИЙСЯ ВВЕРХ ОПОРНЫЙ ДИСК ДЛЯ УПЛОТНЕНИЯ ГАЛЬВАНИЧЕСКОГО ЭЛЕМЕНТА | 1995 |

|

RU2134001C1 |

| КОМБИНАЦИЯ ГАЛЬВАНИЧЕСКОГО ЭЛЕМЕНТА И ИНДИКАТОРА СОСТОЯНИЯ ЭЛЕМЕНТА (ВАРИАНТЫ) | 1992 |

|

RU2124786C1 |

| ТЕСТЕР СОСТОЯНИЯ ДЛЯ БАТАРЕИ | 1996 |

|

RU2182712C2 |

| ГАЛЬВАНИЧЕСКИЙ ЭЛЕМЕНТ ДЛЯ ХИМИЧЕСКОГО ИСТОЧНИКА ТОКА | 1994 |

|

RU2126569C1 |

| БИПОЛЯРНАЯ ЭЛЕКТРОХИМИЧЕСКАЯ БАТАРЕЯ ИЗ ПАКЕТИРОВАННЫХ ГАЛЕТНЫХ ГАЛЬВАНИЧЕСКИХ ЭЛЕМЕНТОВ | 2002 |

|

RU2298264C2 |

| МНОГОСЛОЙНОЕ ВЛАГОЗАЩИТНОЕ ПОКРЫТИЕ ДЛЯ ТЕСТЕРА ЭЛЕКТРОХИМИЧЕСКОГО ЭЛЕМЕНТА | 1996 |

|

RU2142626C1 |

| СПОСОБ УСОВЕРШЕНСТВОВАНИЯ ЛИТИЕВОГО ЭЛЕМЕНТА | 1996 |

|

RU2156523C2 |

| СПОСОБ ПОЛУЧЕНИЯ ГАММА ДИОКСИДА МАРГАНЦА, ГИБРИДНЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ГАММА MNO, ЭЛЕКТРОХИМИЧЕСКАЯ ЯЧЕЙКА | 1993 |

|

RU2118292C1 |

Изобретение относится к термически чувствительным прерывателям тока для гальванического элемента. Активизируемый теплом механизм прерывания тока объединен в узел торцевой заглушки для гальванического элемента. Реагирующий на тепло механизм предпочтительно включает в себя свободно плавающий биметаллический диск или способную плавиться массу материала для разрыва электрического пути в узле торцевой заглушки. Узел торцевой заглушки может также включать в себя объединенный в нем реагирующий на давление механизм прерывания тока. Реагирующий на давление механизм активизируется для разъединения электрического пути внутри узла торцевой заглушки и предотвращения прохождения тока через элемент и включает в себя диафрагму, которая разрывается, когда имеется чрезмерный рост давления газа. Техническим результатом является преодоление опасности перегрева гальванического элемента. 2 с. и 26 з.п. ф-лы, 8 ил.

| US 4028478 А, 07.06.1977 | |||

| Пробка для аккумуляторов | 1955 |

|

SU107056A1 |

| US 4035552 А, 12.07.1977 | |||

| US 4966822 А, 30.10.1990 | |||

| US 5188909 А, 23.02.1993 | |||

| US 5041345 А, 20.08.1991. | |||

Авторы

Даты

2002-12-27—Публикация

1997-04-10—Подача