(54) ТЕПЛОМАССООБЛЛЕННЫЙ АППАРАТ

| название | год | авторы | номер документа |

|---|---|---|---|

| Массообменный аппарат | 1980 |

|

SU912190A1 |

| СПОСОБ РАБОТЫ И УСТРОЙСТВО ТЕПЛОМАССООБМЕННОГО АППАРАТА | 2000 |

|

RU2195614C2 |

| Тепломассообменный аппарат | 1987 |

|

SU1477437A1 |

| УСТРОЙСТВО ДЛЯ РАЗДЕЛЕНИЯ НЕФТЕГАЗОВОЙ СМЕСИ | 1993 |

|

RU2042435C1 |

| КОНТАКТНАЯ ТАРЕЛКА ДЛЯ ВИХРЕВЫХ ТЕПЛОМАССООБМЕННЫХ АППАРАТОВ | 1995 |

|

RU2081657C1 |

| КОНТАКТНОЕ УСТРОЙСТВО С ЗАВИХРИТЕЛЕМ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1991 |

|

RU2048844C1 |

| Глушитель шума выхлопа двигателя внутреннего сгорания | 1990 |

|

SU1768771A1 |

| ПНЕВМАТИЧЕСКАЯ СУШИЛКА ПРЕИМУЩЕСТВЕННО ПОЛИДИСПЕРСНЫХ МАТЕРИАЛОВ | 2003 |

|

RU2247287C1 |

| Пенно-вихревой аппарат | 1981 |

|

SU969299A1 |

| ЦЕНТРОБЕЖНЫЙ СЕПАРАТОР | 2011 |

|

RU2477646C1 |

1

Изобретение относится к области химической промышленности и предназначено для проведения тепломассообменных процессов в широком диапазоне изменения нагрузок по фазам в условиях значительных наклонов и отсутствия гравитационных сил.

По основ му авт. св. № 912190 известен тепломассообменный аппарат, включающий спиральный элемент с ш.елями, завихрители, патрубки ввода и вывода фаз 1.

Недостатком известного аппарата является большое гидравлическое сопротивление, так как газ в соседних витках имеет одинаковое направление,вращения, жидкость при перетекании через прорези из внутренних витков спиральной трубы в наружные делает на лопатках поворот на 180°, что приводит к значительным гидравлическим потерям.

Цель изобретения - снижение гидравлического сопротивления аппарата.

Указанная цель достигается тем, что в тепломассообменном аппарате, включающем спиральный элемент с щелями, завихрители и патрубки ввода и вывода фаз, спиральный

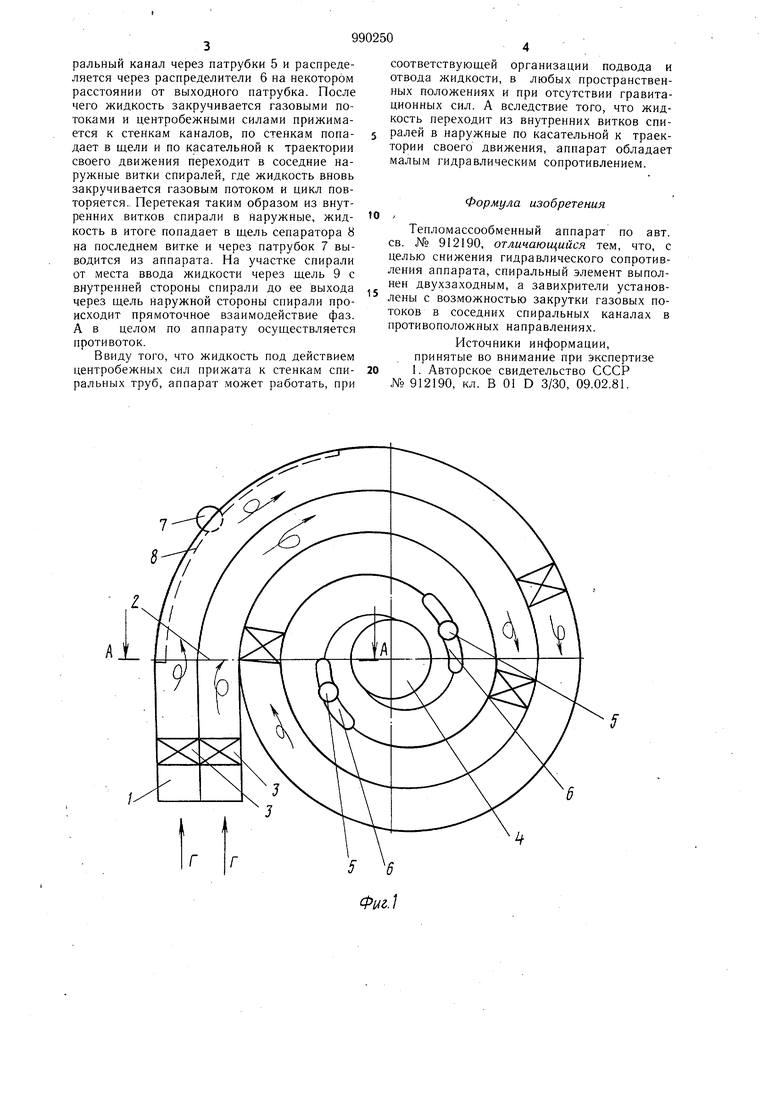

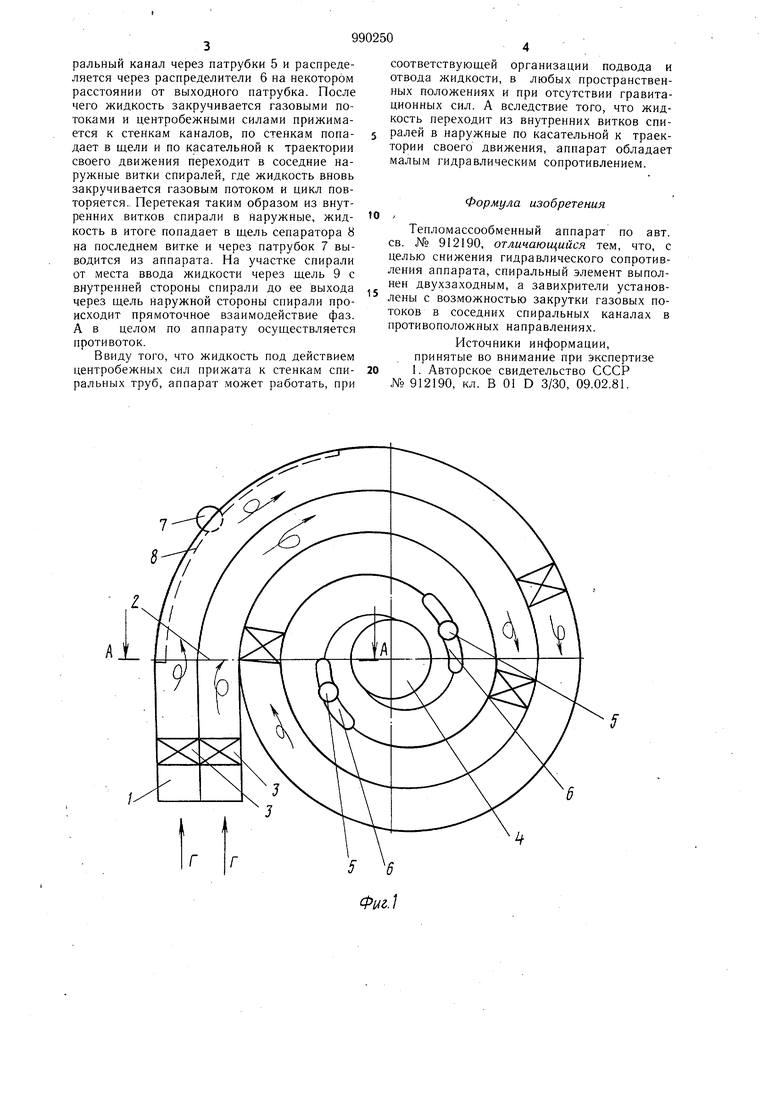

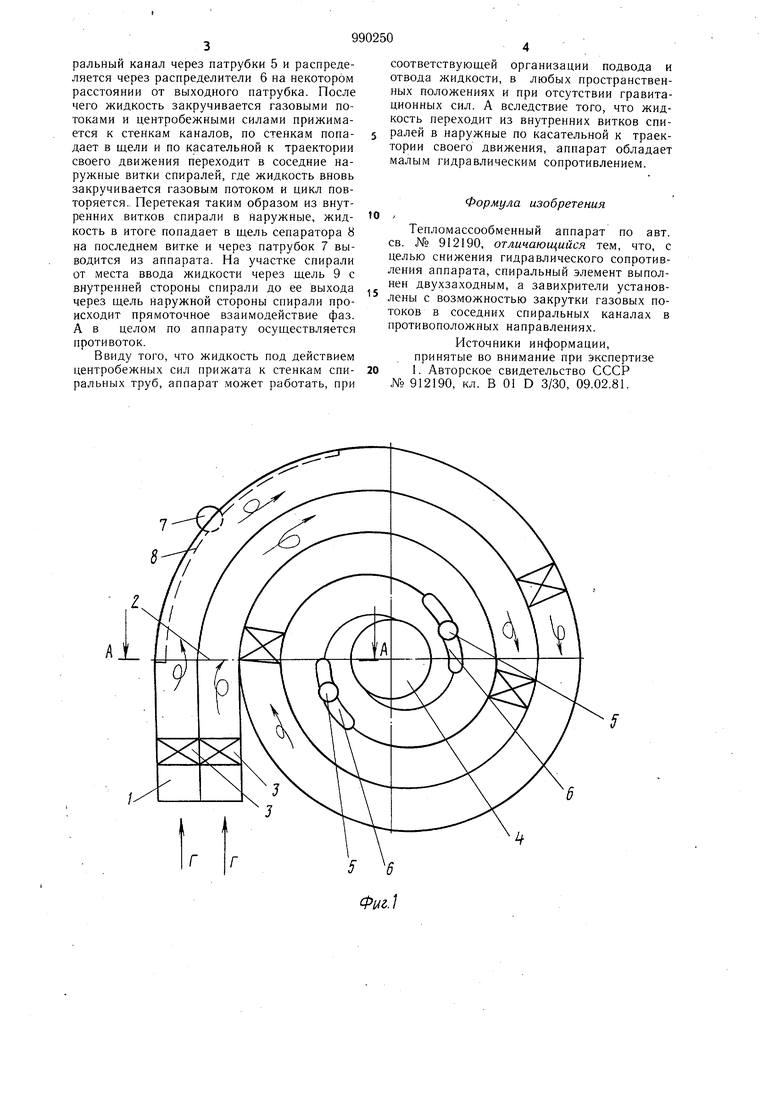

элемент выполнен двухзаходным, а завихрители установлены с возможностью закрутки газовых потоков в соседних спиральных каналах в противоположных направлениях. На фиг. 1 изображен предлагаемый ап5 парат, общий вид; на фиг. 2 - разрез А-А на фиг. 1.

Аппарат состоит из двух, свернутых в спираль труб 1 и 2, в начале которых и на расстоянии друг от друга находятся завих,0 рители 3, трубы имеют общий патрубок 4 для выхода газа, патрубки 5 для подачи жидкости с распределителями 6, патрубок 7 для выхода жидкости с сепаратором 8. Витки спиралей сообщаются между собой и щелями 9.

15 Аппарат работает следующим образом. Газ поступает в трубу 1 и трубу 2, закручивается на завихрителях 3. Причем завихрители установлены таким образом, что направление газовых потоков вокруг продольных осей соседних спираль ° ных каналов противоположное. В трубе 1 вращение газа происходит против часовой стрелки, в трубе 2 - по часовой. Выходит газ через общий для обоих каналов патрубок 4. Жидкость подается в каждый спиральный канал через патрубки 5 и распределяется через распределители 6 на некотором расстоянии от выходного патрубка. После чего жидкость закручивается газовыми потоками и центробежными силами прижимается к стенкам каналов, по стенкам попадает в щели и по касательной к траектории своего движения переходит в соседние наружные витки спиралей, где жидкость вновь закручивается газовым потоком и цикл повторяется. Перетекая таким образом из внутренних витков спирали в Наружные, жидкость в итоге попадает в щель сепаратора 8 на последнем витке и через патрубок 7 выводится из аппарата. На участке спирали от места ввода жидкости через щель 9 с внутренней стороны спирали до ее выхода через щель наружной стороны спирали происходит прямоточное взаимодействие фаз. А в целом по аппарату осуществляется противоток. Ввиду того, что жидкость под действием центробежных сил прижата к стенкам спиральных труб, аппарат .может работать, при соответствующей организации подвода и отвода жидкости, в любых пространственных положениях и при отсутствии гравитационных сил. А вследствие того, что жидкость переходит из внутренних витков спиралей в наружные по касательной к траектории своего движения, аппарат обладает малым гидравлическим сопротивлением. Формула изобретения Тепломассообменный аппарат по авт. св. № 912190, отличающийся тем, что, с целью снижения гидравлического сопротивления аппарата, спиральный элемент выполнен двухзаходным, а завихрители установлены с возможностью закрутки газовых потоков в соседних спиральных каналах в противоположных направлениях. Источники информации, принятые во внимание при экспертизе 1. Авторское свидетельство СССР № 912190, кл. В 01 D 3/30, 09.02.81.

Авторы

Даты

1983-01-23—Публикация

1981-05-11—Подача