Изобретение относится к литейному производству и может быть использовано для литья мелких и средних деталей из любых металлов и сплавов в серийном, крупносерийном и массовом производстве.

Цель изобретения - прощение конструкции и повышение эффективности использования.

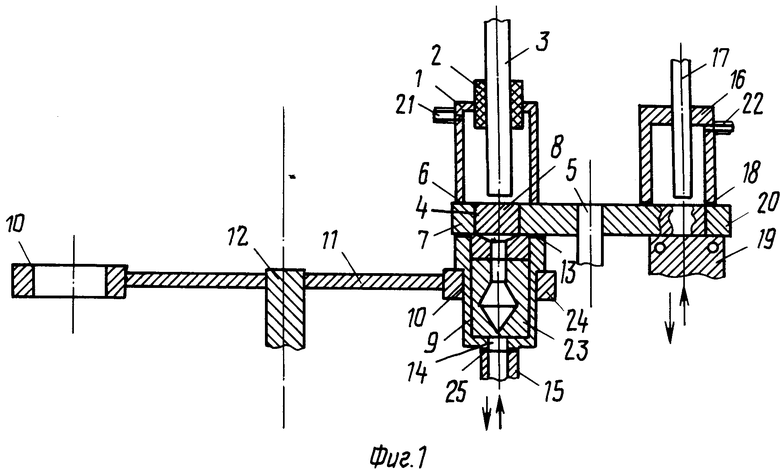

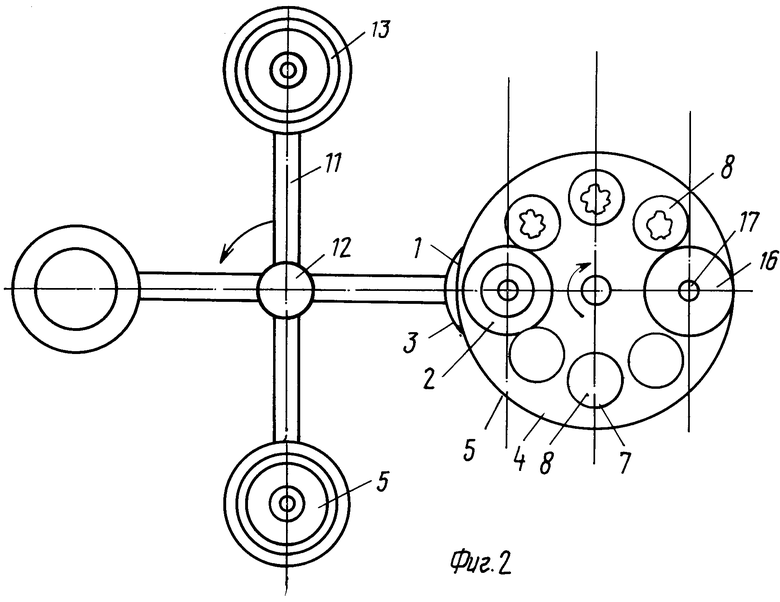

На фиг. 1 показана предлагаемая установка, разрез; на фиг. 2 - то же, вид сверху.

Установка содержит выполненную в виде стакана камеру 1 давления с установленным в ней с помощью уплотнения 2 плавящим устройством 3.

Разделительная подвижная плита 4, установлена на оси 5 и взаимодействует с камерой 1 давления через уплотнительное кольцо 6. В плите 4 выполнены конические отверстия 7 с размещенными в них перегородками 8, которые изготовлены из формуемого металла. Под плитой 4 установлена вакуумная камера в виде стакана 9, закрепленного в отверстиях 10 поворотного стола 11, установленного на оси 12.

Стакан 9 через уплотнение 13 взаимодействует с поворотной плитой 4, а через уплотнение 14 - с трубопроводом 15 вакуумного насоса. Над плитой 4 установлена камера 16 с электродом 17 и формуемого металла, взаимодействующая с плитой 4 через уплотнение 18. Под плитой 4 напротив камеры 16 расположена заглушка 19, в которой могут быть выполнены каналы 20 для охлаждающей среды. Для подачи инертного газа в камеру 1 давления имеется трубопровод 21, а в камеру 16 - трубопровод 22. В стакан 9 установлена форма 23 с металлопроводом 24, а в дне стакана имеется отверстие 25 для сообщения с трубопроводом 15.

Установка работает следующим образом.

В исходном положении в отверстиях 10 стола 11 установлены стаканы 9 с формами 23 и металлопроводами 24. В конических отверстиях 7 разделительной подвижной плиты 4 установлены перегородки 8 из формуемого металла. Одна из перегородок 8 совмещена с камерой 1 давления и находится на одной оси с плавящим устройством, например электродом из вольфрама. Камера 1 давления уплотнением 6 поджата к плите 4. Стакан 9 с формой 23 и металлопроводом 24 поджат снизу к подвижной плите уплотнением 13 напротив камеры давления (под перегородкой 8). К стакану 9 снизу поджат трубопровод 15 так, что уплотнение 14 окружает отверстие 25 в дне стакана 9. Через трубопровод 21 в полость камеры 1 подают инертный газ под давлением. Уплотнение 2 и кольцо 6 существенно снижают или практически предотвращают утечки газа в окружающую среду. Плавящее устройство 3 включает и плавит перегородку 8, в которой образуется ванна жидкого металла. Одновременно вакуумируют полость стакана 9 путем сообщения его через отверстие 25 и трубопровод 15 с вакуумным насосом или вакуумным ресивером. Когда ванночка жидкого металла достигает нижней плоскости перегородки 8 за счет перепада давлений в полостях камеры 1 и стакана 9 происходит разрыв оставшейся стенки твердого металла и расплав с большой скоростью заполняет через металлопровод 24 форму 23. Трубопроводы 21 и 15 перекрывают. Стакан 9 и камеру 1 отжимают от разделительной подвижной плиты 4. Плиту 4 поворачивают вокруг оси 5 (по стрелке) до совмещения очередной перегородки 8 с камерой давления.

Стол 11 поворачивают вокруг оси 12 до совмещения следующего стакана 9 (с формой и металлопроводом) с перегородкой 8, установленной под камерой 1 давления. Камеру 1 и вакуумирующий стакан 9 поджимают к плите через кольцо 6 и уплотнение 18 соответственно. Трубопровод 15 через уплотнение 14 поджимают к дну стакана 9, совмещая отверстие 25 и срез трубопровода 15. Процесс выплавления детали повторяют. В это время освободившийся после поворота стола 11 стакан 9 с готовой деталью вынимают из отверстия 10 и извлекают из него металлопровод 24 и форму 23. Форму разбирают и извлекают деталь. В отверстие 10 устанавливают подготовленную сборку: стакан 9, форма 23 и металлопровод 24. Разобранные детали очищают от остатков металла и готовят к установке.

Проплавленные перегородки 8 восстанавливают. Для этого над проплавленной перегородкой устанавливают камеру 16 с электродом 17 из формируемого металла. Для уменьшения утечки инертного газа в окружающую атмосферу камера 16 имеет уплотнение 18. Под перегородку подводят охлаждаемую заглушку 19, по каналам 20 которой циркулирует, например, вода. В полость камеры 16 для исключения окислениям металла через трубопровод 22 подают инертный газ. Подают напряжение на заглушку 19 и электрод 17 и заплавляют образовавшееся в крышке отверстие. Затем напряжение снимают, отводят камеру 16 и заглушку 19. Перегородка 8 готова к процессу заливки в форму. Таким образом, установка позволяет вести процесс изготовления деталей непрерывно и практически из всех видов металлов и их сплавов. (56) Специальные способы литья. Справочник. М. : Машиностроение, 1991, с. 300, рис. 3.

Патент США N 4254817, кл. B 22 D 18/00, опублик. 10.03.91.

Использование: для литья деталей крупными сериями из любых металлов и их сплавов. Установка содержит камеру давления и вакуумную камеру в виде стакана, разделенные подвижной плитой, в отверстиях которой установлены перегородки из формируемого металла. В камере давления по ее оси над перегородкой размещено плавильное устройство, которое позволяет получить ванночку жидкого металла непосредственно в перегородке. Вакуумируемые стаканы установлены в отверстиях подвижного стола. В стаканах размещаются формы и металлопроводы. 2 з. п. ф-лы, 2 ил.

Авторы

Даты

1994-03-15—Публикация

1992-02-07—Подача