Изобретение относится к области химии и металлургии, к средствам изготовления изделий абразивного и фрикционного назначения.

Известны способы изготовления фрикционного изделия посредством образования исходной композиции из волокон и полимерного связующего вещества и формования заготовки изделия с нагревом до температуры размягчения полимерного связующего материала, прессованием и последующим отверждением (см., например, патент ЧССР 166771, кл. С 08 L 61/10, 1977 г.).

Недостатком известных способов изготовления является образование фрикционной поверхности с термопластичными свойствами, не адекватными температурным условиям эксплуатации.

Более совершенным и наиболее близким прототипом заявляемому является способ изготовления, включающий образование исходной композиции посредством механического смешения волокна с пеком, осаждение исходной композиции, формование заготовки изделия прессованием исходной композиции при одновременном воздействии давления и тепла при температуре не ниже температуры размягчения пека, и карбонизацию исходной композиции (ЕР 0554902, С 08 J 5/14, 1993 г.).

Однако указанный способ не обеспечивает стабильность коэффициента трения и износостойкость, особенно важные в тяжелонагруженных фрикционных дисках авиационных тормозов.

Техническим результатом, достигаемым заявляемым изобретением, является повышение стабильности коэффициента трения, увеличение износостойкости и прочности фрикционных изделий.

Указанный технический результат достигается способом изготовления фрикционного изделия, включающим образование исходной композиции посредством механического смешения волокна с пеком, осаждение исходной композиции, формование заготовки изделия прессованием исходной композиции при одновременном воздействии давления и тепла при температуре не ниже температуры размягчения пека и карбонизацию исходной композиции, за счет того, что заготовку изделия перед карбонизацией под давлением подвергают обжигу и последующей пропитке пеком, а после карбонизации под давлением осуществляют термообработку в режиме обеспечения графитации пека, при этом для образования исходной композиции применяют среднетемпературный пек, а для последующей пропитки заготовки - высокотемпературный пек.

А также за счет того, что заготовку изделия после термообработки подвергают по меньшей мере одной дополнительной пропитке высокотемпературным пеком с последующей карбонизацией и термообработкой в режиме обеспечения графитации.

А также за счет того, что для образования исходной композиции и последующей пропитки пек и волокно применены при следующем соотношении компонентов, мас.%:

Пек среднетемпературный - 30 - 40

Пек высокотемпературный - 10 - 20

Волокно - Остальное

Реализация заявляемого способа изготовления фрикционного изделия осуществляется следующим образом.

Навеску волокна (например, графитированное полиакрилнитрильное волокно ТУ48-20-23-83), предварительно штапелированного на отрезки необходимой длины, и среднетемпературный пек (например, по ГОСТ 10200-83 с температурой размягчения=65oС) перемешивают до образования исходной композиции с обеспечением дозировки компонентов при следующем соотношении, мас.%:

Волокно - 70

Пек среднетемпературный - 30

Полученную таким образом исходную композицию осаждают, например, с образованием пресс-пакета на фильтре с помощью воздушного потока, создаваемого насосом высокого давления.

Для формования заготовки изделия сформированный пресс-пакет нагревают до температуры не ниже температуры размягчения пека (например, 160...200oС) и прессуют с приданием формы кольца требуемых размеров (например, наружный диаметр - 490 мм, а внутренний - 230 мм) и с выдержкой 5 мин на 1 мм толщины кольца при удельном давлении 18...25 мПа.

По окончании формования заготовки изделия подвергают обжигу, в частности для указанных компонентов в нейтральной среде по соответствующему режиму до температуры 1200oС.

Обожженные заготовки изделия подвергают последующей пропитке высокотемпературным пеком (например, с температурой размягчения=135...145oС по ТУ 14-6-84-87), карбонизируют под давлением (например, в аппарате высокого давления) и затем термообрабатыватют в режиме обеспечения графитации пека.

При необходимости повторяют пропитку высокотемпературным пеком с последующей карбонизацией под давлением и термообработкой.

В результате (например, при осуществлении 4...5 циклов) получают заготовку с плотностью 1,75...1,85 г/см3, содержащую матрицу связующего материала с твердой кристаллической решеткой на основе двух пеков (средне - и высокотемпературного).

В зависимости от количества циклов пропитки получается композиция с колебанием соотношения компонентов в следующих пределах, мас.%:

Пек среднетемпературный - 30 - 40

Пек высокотемпературный - 10 - 20

Волокно - Остальное

Заготовки из упомянутых материалов, прошедшие все перечисленные стадии изготовления, подвергают механической обработке для получения готовых изделий в виде тормозных дисков, а для повышения надежности работы их покрывают пленкой пироуглерода при обработке в среде метана.

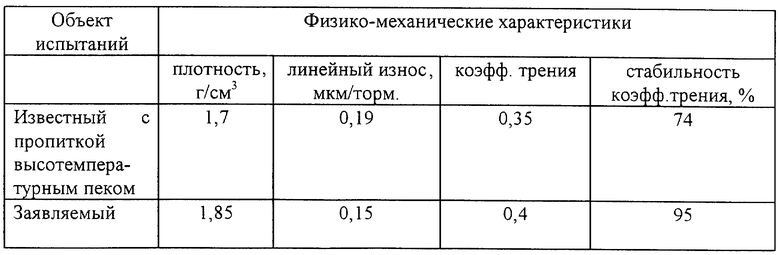

В таблице приведены данные сравнительных испытаний, проведенных на инерционном стенде ИМ-58 при начальной скорости торможения 20 м/с, моменте инерции маховых масс 4,15 кг•см•с2, запасе кинетической энергии 3200 кг•м и удельной мощности торможения 30 кг•м/с•см2. Данные свидетельствуют об увеличении плотности, износостойкости и стабильности коэффициента трения при изготовлении фрикционных изделий по технологии, согласно заявляемому способу.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2001 |

|

RU2194057C2 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО ИЗДЕЛИЯ | 2005 |

|

RU2294942C1 |

| Способ получения графитированных изделий | 1975 |

|

SU614025A1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ КОМПОЗИЦИОННЫХ ИЗДЕЛИЙ | 2001 |

|

RU2196676C2 |

| Способ получения углерод-углеродного композиционного материала на пековых матрицах | 2020 |

|

RU2744923C1 |

| Способ получения углеродного фрикционного изделия | 1976 |

|

SU635711A1 |

| СПОСОБ ПОЛУЧЕНИЯ ОСНОВЫ ДЛЯ ИЗГОТОВЛЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА. | 2020 |

|

RU2741981C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЗАГОТОВОК ИЗ МЕЛКОЗЕРНИСТОГО ГРАФИТА | 2012 |

|

RU2493098C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОПЛОТНОГО ГРАФИТА | 2012 |

|

RU2496714C1 |

Изобретение относится к химии и металлургии, к средствам изготовления изделий абразивного и фрикционного назначения. Фрикционное изделие получают из смеси волокна со среднетемпературным пеком посредством дополнительной пропитки высокотемпературным пеком с последующей карбонизацией и термообработкой заготовки, образованной в результате прессования исходной композиции с нагревом до температуры не ниже температуры размягчения среднетемпературного пека. Техническим результатом является повышение стабильности коэффициента трения, увеличение износостойкости и прочности. 1 табл.

Способ изготовления фрикционного изделия, включающий образование исходной композиции посредством механического смешения волокна с пеком, осаждение исходной композиции, формование заготовки изделия прессованием исходной композиции при одновременном воздействии давления и тепла при температуре не ниже температуры размягчения пека, и карбонизацию исходной композиции, отличающийся тем, что заготовку изделия перед карбонизацией под давлением подвергают обжигу и последующей пропитке пеком, после карбонизации под давлением осуществляют термообработку в режиме обеспечения графитации пека, а после термообработки подвергают, по меньшей мере, одной повторной пропитке пеком с последующей карбонизацией и термообработкой в режиме обеспечения графитации, при этом для образования исходной композиции применяют среднетемпературный пек и графитированное полиакрилнитрильное волокно, для последующей и повторной пропиток - высокотемпературный пек, а, по меньшей мере, одну повторную пропитку проводят до получения композиции с колебанием соотношения компонентов в следующих пределах, мас. %:

Пек среднетемпературный - 30 - 40

Пек высокотемпературный - 10 - 20

Волокно - Остальное

| Устройство для распределения сортового металла на моталку | 1975 |

|

SU554902A1 |

| Способ получения фрикционных изделий из углерод-углеродных материалов | 1991 |

|

RU2002763C1 |

| Фрикционный материал | 1979 |

|

SU1114340A3 |

Авторы

Даты

2003-01-10—Публикация

2001-02-12—Подача