Изобретение относится к области машиностроения и может быть использовано как материал для комплектации узлов трения воздушного и наземного транспорта с повышенной энергонагруженностью, скоростных лифтов, насосной техники и других механизмов, пригодно для эксплуатации в агрессивных средах, во всех климатических зонах, в том числе при непосредственном контакте с морской и пресной водой, продуктами нефтегазовой и химической промышленности.

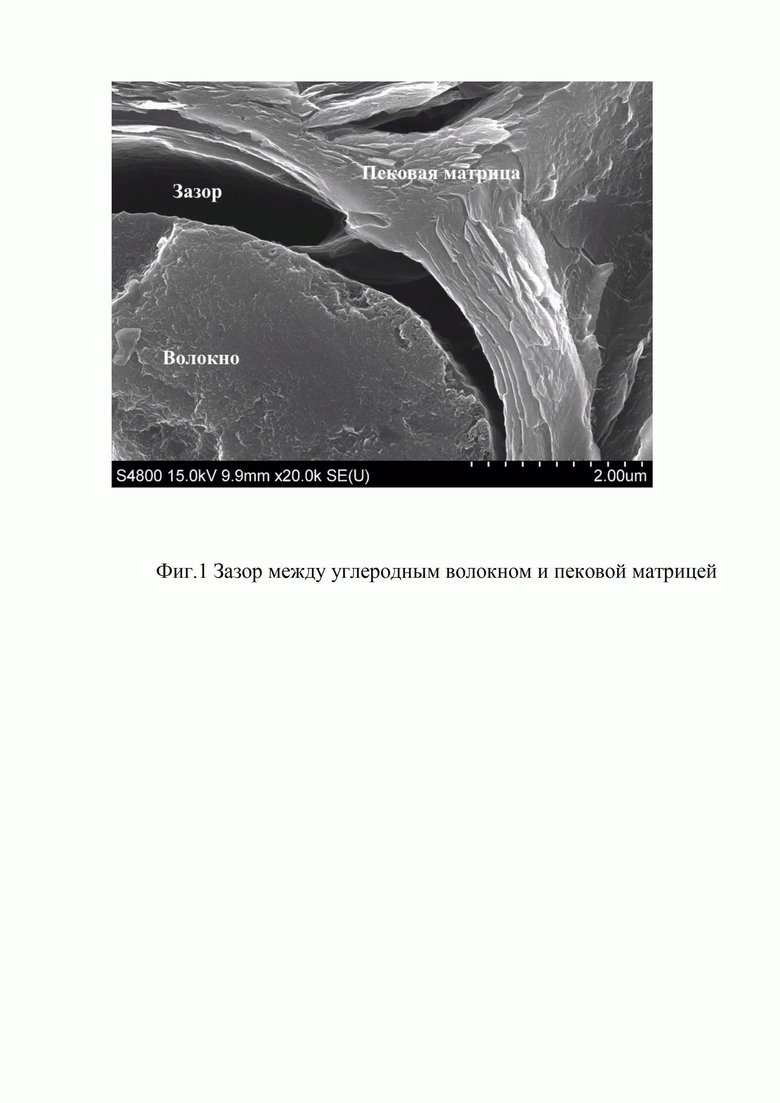

Сущность изобретения заключается в том, что для получения основы для силицирования исходное углеродное волокно нарезают до требуемых размеров 10 – 40 мм, производят их смешение гидро- или аэродинамическим методами с порошком среднетемпературногопекового связующего, далее прессуют при температуре плавления пека, производят обжиг для преобразования пекового связующего заготовки в углеродную матрицу при температуре не менее 900˚С, затем проводят высокотемпературную обработку при температуре 1700 – 2200 °С для получения необходимых зазоров между волокном и матрицей (Фиг. 1),затем осуществляют процесс пироуплотнения при температуре 850 – 1000 ˚С в течение не менее 90 часов до полного заполнения зазора углеродом между волокном и матрицей, что позволяет защитить волокно от взаимодействия с кремнием и тем самым обеспечивает требуемые прочностные и фрикционные показатели (Фиг. 2),далее плотность заготовки повышают путем дополнительной пропитки высокотемпературным пеком, проводят карбонизацию при давлении 15 – 25 МПа и температуре 600 – 800˚С, далее проводят термообработку при температуре1700 – 2200 ˚С, после чего силицируют жидкофазным или газофазным методами.

Известны различные способы получения силицированных материалов на основе углеродных волокон и термореактивных связующих.

Так, например, способ получения композиционного материала на основе углеродного волокна и карбида кремния (патент RU2058964, кл. СО4В35/52 1996, Емяшев А.В., Костиков В.И., Колесников С.А.). Изобретение заключается в том, что углеродную заготовку для последующего силицирования изготавливают с использованием фенолформальдегидных смол и углеродных волокон разных типов при этом основной слой содержит углеродное волокно с пониженной реакционной способностью к кремнию, а поверхностный слой с предельно высокой. Недостатком способа является то, что детали из такой заготовки имеют неоднородную прочность по сечению, поверхностный слой ослаблен за счет вступления волокна в реакцию с кремнием, что также снижает показатели ударной вязкости материала, поэтому их применение ограничено для использования в тяжелонагруженных узлах трения.

Известен так же способ (патент RU 2460707 кл. СО4В35/573 2012, Бушуев М.В., Докучаев А.Г., Бутузов С.Е.), который включает изготовление углепластиковой заготовки на основе углеродного волокна и термореактивного связующего, предварительную термическую обработку до образования коксовой матрицы, армированной углеродными волокнами, последующее уплотнение матрицы путем насыщения пироуглеродом, пропитки полимерным связующим и силицирование.

Недостатком данного изобретения является то, что полимерное связующее, контактирующее с углеродным армирующим наполнителем, всегда имеет закрытую остаточную пористость, не имеет усадок, характерных для пековых связующих, что не исключает контакта углеродных волокон с кремнием, тем самым снижая прочностные характеристики волокнистого каркаса.

Наиболее близким по технической сущности является способ(патент RU № 2084425, кл. СО4В 35/52, 1997г. Костиков В.И., Демин А.В., Колесников С.А., Конокотин В.В., Панкратова Р.Н.)изготовления изделий из углерод-карбидокремниевого композиционного материала, включающий формование углепластиковой заготовки, ее карбонизацию, насыщение пироуглеродом вакуумным изотермическим методом и силицирование жидкофазным методом. Перед силицированием дополнительно проводят термообработку притемпературе 1900-2000 ˚С для кристаллизации осажденного пироуглерода и образования поровых каналов.

В соответствии с указанным способом насыщение пироуглеродом ведут до высокой плотности и низкой открытой пористости материала с тем, чтобы защитить углеродные волокна от контакта с кремнием. Недостатком этого способа получения материала на основе углеродных волокон и термореактивных связующих, также является отсутствие усадок матрицы относительно волокна и, как следствие, невозможность образования зазора между волокном и матрицей для обеспечения защиты волокна от кремния углеродом после процесса пиролитического уплотнения, неравномерное распределение карбида кремния, что отрицательно сказывается на стабильности фрикционно-износных характеристик в тяжелонагруженных узлах трения.

В настоящем изобретении в качестве эффективного метода защиты углеродного волокна от взаимодействия с кремнием и более равномерного распределения карбида кремния в объеме материала и на поверхности трения применяютсяв качестве связующих для углеродных волокон каменноугольные или нефтяные пеки, имеющие при температуре карбонизации усадки, приводящие к образованию зазоров между волокном и матрицей величиной 500 нм – 4 мкм, которые заполняются пиролитическим углеродом, обеспечивающим в этом случае более эффективную защиту волокна от взаимодействия с кремнием, и тем самым позволяет достигать более высоких и стабильных физико-механических и фрикционных показателей в тяжелонагруженных узлах трения.

Для осуществления предлагаемого способа получения основы для силицирования исходное углеродное волокно нарезают до требуемых размеров 10 – 40 мм, производят их смешение гидро- или аэродинамическим методами с порошком среднетемпературногопекового связующего, далее прессуют при температуре плавления пека, производят обжиг для преобразования пекового связующего заготовки в углеродную матрицу при температуре не менее 900˚С, затем проводят высокотемпературную обработку при температуре 1700 – 2200 °С для получения необходимых зазоров между волокном и матрицей (Фиг. 1),затем осуществляют процесс пироуплотнения при температуре 850 – 1000 ˚С в течение не менее 90 часов до полного заполнения углеродом зазора между волокном и матрицей, что позволяет защитить волокно от взаимодействия с кремнием и тем самым обеспечивает требуемые прочностные и фрикционные показатели (Фиг. 2),далее плотность заготовки повышают путем дополнительной пропитки высокотемпературным пеком, проводят карбонизацию при давлении 15 – 25 МП и температуре 600 – 800˚С, далее проводят термообработку при температуре 1700 – 2200 ˚С, после чего силицируют жидкофазным или газофазным методами.

Изобретение основано на образовании зазоров между волокном и матрицей после высокотемпературной обработки, которые затем заполняютсяпиролитическим углеродом, который в свою очередь обеспечивает защиту углеродного волокна от взаимодействия с кремнием на стадии силицирования армированных углеродным волокном заготовок.

Технический результат изобретения заключается в достижении более высоких значений стабильности физикомеханических характеристик, в том числе ударной прочности УККМ, а также фрикционных показателей путем изменения технологии получения армированной основы для силицирования.

В таблице 1 приведены физико-механические и фрикционные свойстваматериала.

Таблица 1 Физико-механические и фрикционные свойства материала

- при изгибе

- при сжатии

190

- параллельно рабочей поверхности

- перпендикулярно рабочей поверхности

30

- динамический

- статический

0,3-0,6**

* Фрикционные характеристики приведены для испытаний пары трения УККМ-УККМ на машине ИМ-58.

**Больший статический коэффициент достигается при меньшем удельном давлении.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения углерод-углеродного композиционного материала на пековых матрицах | 2020 |

|

RU2744923C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| Способ изготовления двумерно армированного углерод-карбидного композиционного материала на основе углеродного волокнистого наполнителя со смешанной углерод-карбидной матрицей | 2021 |

|

RU2780174C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2460707C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА С УПРОЧНЁННЫМИ АРМИРУЮЩИМ ЭЛЕМЕНТОМ И МАТРИЦЕЙ (варианты) | 2019 |

|

RU2728740C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ИЗГОТОВЛЕНИЯ ИЗ НЕГО ИЗДЕЛИЙ | 2014 |

|

RU2573141C1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА | 2014 |

|

RU2555715C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО МАТЕРИАЛА | 2011 |

|

RU2458890C1 |

Изобретение относится к области машиностроения и может быть использовано в производстве материала для комплектации узлов трения воздушного и наземного транспорта с повышенной энергонагруженностью, скоростных лифтов, насосной техники и других механизмов, пригодно для эксплуатации в агрессивных средах, во всех климатических зонах, в том числе при непосредственном контакте с морской и пресной водой, продуктами нефтегазовой и химической промышленности. Технический результат изобретения заключается в достижении более высоких значений стабильности физико-механических характеристик, в том числе ударной прочности УККМ, а также фрикционных показателей. Способ включает нарезание углеродного волокна до требуемых размеров 10–40 мм, их смешение гидро- или аэродинамическим методами с порошком среднетемпературного пекового связующего, прессование при температуре плавления пека, обжиг и высокотемпературную обработку при температуре 1700–2200°С для получения необходимых зазоров между волокном и матрицей. Затем осуществляют процесс пироуплотнения при температуре 850–1000°С в течение не менее 90 часов до полного заполнения углеродом зазора между волокном и матрицей, далее плотность заготовки повышают путем дополнительной пропитки высокотемпературным пеком, проводят карбонизацию при давлении 15–25 МПа и температуре 600–800°С. 3 з.п. ф-лы, 2 ил., 1 табл.

1. Способ получения основы для силицирования углерод-карбидокремниевого фрикционного композиционного материала, включающий операции резки волокон до требуемых размеров, смешения углеродных волокон с порошком связующего на основе среднетемпературных пеков, прессования заготовок при температуре плавления пекового связующего, обжига заготовок, высокотемпературной термообработки, пироуплотнения и силицирования, отличающийся тем, что после обжига осуществляют термическую обработку заготовок при температуре 1700–2200°С до образования зазора между волокном и матрицей в пределах 0,5–4 мкм, далее проводят процесс пироуплотнения при температуре 850–1000°С до полного заполнения зазора пиролитическим углеродом, после чего проводят процесс пропитки заготовок высокотемпературным каменноугольным пеком с температурой размягчения 135-200°С и его карбонизации при температуре 600-800°С при давлении 15-25 МПа.

2. Способ по п.1, отличающийся тем, что в качестве связующего на операции прессования заготовок используется среднетемпературный пек с температурой размягчения 65–110°С.

3. Способ по п.1, отличающийся тем, что процесс пироуплотнения для защиты волокна от кремния ведут в течение не менее 90 часов.

4. Способ по п.1, отличающийся тем, что процесс смешения углеродных волокон с порошком связующего на основе каменноугольных пеков проводят гидро- или аэродинамическим методом.

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ УГЛЕРОД-КАРБИДОКРЕМНИЕВОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА И УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ | 1992 |

|

RU2084425C1 |

| СПОСОБ ПОЛУЧЕНИЯ ФРИКЦИОННОГО КОМПОЗИЦИОННОГО УГЛЕРОД-УГЛЕРОДНОГО МАТЕРИАЛА И МАТЕРИАЛ | 2012 |

|

RU2510387C1 |

| УГЛЕРОД-КАРБИДОКРЕМНИЕВЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ НА ОСНОВЕ МНОГОНАПРАВЛЕННОГО АРМИРУЮЩЕГО СТЕРЖНЕВОГО КАРКАСА | 2015 |

|

RU2626501C2 |

| DE 10310945 A1, 07.10.2004 | |||

| УСТРОЙСТВО КОММУТАЦИИ ШИРОКОПОЛОСНЫХ СИГНАЛОВ | 1989 |

|

RU2103831C1 |

Авторы

Даты

2021-02-01—Публикация

2020-04-23—Подача