Изобретение относится к измерительной технике и может быть использовано в электрокаплеструйных маркировочных принтерах.

Для обеспечения качественной печати и надежной работы электрокаплеструйной техники необходимо постоянно измерять вязкость рабочей жидкости (красок, чернил) и управлять этим параметром, например стабилизировать его путем дозированного долива растворителя.

Известны два основных способа для измерения вязкости жидкости как в лабораторных условиях при исследовании или приготовлении красок, так и непосредственно в электрокаплеструйных принтерах во время их работы для контроля параметров жидкости.

Первый способ определения вязкости жидкости базируется на законе Стокса

Fтр = 6 πηrυ,

где Fтр - сила трения в жидкости, υ - скорость падения шарика относительно жидкости, r - радиус шарика, η - динамическая вязкость.

На этом законе основано определение вязкости вискозиметром Гепплера. При этом в трубку определенного диаметра, заполненную исследуемой жидкостью, опускают шарик и измеряют скорость его падения или время пролета определенных меток на трубке, которые и являются мерой вязкости жидкости. Принимается во внимание, что при ламинарном обтекании падающего шарика сила трения уравновешивается весом шарика за вычетом статической подъемной силы /(1)-стр.129; (2)-стр.202/.

К недостаткам данного способа измерения вязкости можно отнести значительные габариты установки измерения и трудность ее миниатюризации, трудность и сложность при автоматизации процесса измерения, а также значительное время, необходимое на процесс измерения.

Второй способ измерения вязкости базируется на гипотезе Ньютона, позднее обоснованной проф. Н. П. Петровым, который характеризует силу трения между слоями жидкости /(3)-стр.11; (1)-стр.126; (2)-стр.182/

Fтр = ηFdυ/dy,

где Fтр - сила трения между слоями жидкости, F - площадь соприкасающихся слоев, dυ/dy - градиент скорости в пограничном слое, или если перемещать в жидкости пластинку параллельно плоской стенке, при расстоянии между пластинками "а" меньше пограничного слоя, то

Fтр = ηFυ/a.

На этом способе базируются так называемые роторные или барабанные вискозиметры, в которых, например, вращается с заданной скоростью стакан в неподвижном стакане, между стенками которых в тонком слое находится исследуемая жидкость. При этом динамометрически фиксируется сила воздействия на один из стаканов. Конфигурация погружаемых в жидкость тел может быть различной, как и метод измерения силы трения или непосредственно вязкости, как например в (4).

Этот способ имеет все вышеупомянутые недостатки: громоздкость, сложность автоматизации, большая продолжительность измерений.

Известен также способ измерения вязкости жидкости и устройство для измерения вязкости жидкости по этому способу, при этом известный способ базируется на формуле Пуазейля /(2)-стр.201; (1)-стр.128/, которая описывает процесс ламинарного истечения жидкости через тонкую трубку (капилляр)

где V - объем жидкости, протекающий по трубке за время t, R - радиус трубки. Δр - разность давлений на концах трубки, l - длина трубки, η - динамическая вязкость. В частности, этот способ измерения вязкости реализован в промышленных вискозиметрах капиллярных стеклянных типа ВПЖ /(5); (6)/.

Способ предусматривает заполнение (накачивание) испытуемой жидкости в резервуар определенного объема, а потом замеряется время истечения указанного объема жидкости под действием гидростатического (гравитационного) давления, т. е. самотеком через калиброванный капиллярный стеклянный канал с определенными размерами.

Динамическая вязкость жидкости определяется по соотношению

η = κρt,

где η - динамическая вязкость, κ - константа конкретного вискозиметра, ρ - плотность жидкости, t - время истечения жидкости.

К недостаткам данного способа и устройства измерения вязкости жидкости относится громоздкость, сложность встраивания в принтер и сложность при автоматизации процесса измерения, а также значительное время измерения.

Известен способ измерения вязкости жидкости в трубопроводе (8), который также базируется на формуле Пуазейля, включающий измерение параметров движения жидкости через капилляр, подсоединенный к трубопроводу, причем в процессе измерения непрерывно производят отбор пробы из трубопровода, измеряют скорость потока в капилляре и перепад давления на нем, после чего рассчитывают динамическую вязкость по формуле

где К - постоянный коэффициент, учитывающий размеры капилляра; ΔР - перепад давления на капилляре; W - скорость потока в капилляре.

Устройство, реализующее данный способ, содержит капилляр, соединенный с трубопроводом, датчики скорости потока и перепада давления, измерительный блок, соединенный своими входами с датчиками скорости потока и перепада давления (8).

К недостаткам данного способа относится сложность его реализации, так как требует использования наряду с дифманометром перепада давления еще и расходомер, как правило с прецизионной механикой, который может вносить погрешности при изменении вязкости жидкости. Кроме того, для использования данного способа требуется обеспечивать постоянный поток жидкости, т.е. вводить насос. Все это увеличивает габариты, снижает точность измерений и повышает стоимость прибора. Область применения известного способа ограничена движущимися жидкостями в трубопроводе.

Целью предлагаемого технического решения является автоматизация процесса измерения вязкости жидкости, например в гидросистеме электрокаплеструйных принтеров, повышение быстродействия, миниатюризация конструкций.

Сущность предлагаемого изобретения заключается в том, что в процессе измерения вязкости жидкости, включающем нагнетание жидкости в аккумулятор (ресивер), ее последующее истечение через капиллярный канал и измерение параметров истечения, по которым определяют вязкость жидкости, жидкость накачивают в аккумулятор посредством источника импульсного давления, а в процессе истечения жидкости через капиллярный канал измеряют время спада давления между двумя уровнями давления, по которому определяют мгновенную (текущую) вязкость жидкости.

Время спада давления измеряют периодически с частотой следования импульсов давления при нагнетании жидкости в аккумулятор.

Сущность изобретения заключается также в том, что в устройство измерения вязкости жидкости, например в гидросистеме электрокаплеструйного принтера, состоящее из последовательно включенных источника импульсного давления и аккумулятора, дополнительно введены подключенные к аккумулятору капиллярный канал и устройство измерения времени спада давления, например, пьезорезистивный датчик давления.

В измерительном аккумуляторе устройства одна из стенок представляет собой резиновую мембрану.

Устройство дополнительно может содержать включенный последовательно с капиллярным каналом управляющий клапан для включения устройства в нужный момент, например, с требуемой периодичностью.

В отличие от прототипа жидкость под давлением импульсного источника избыточного давления, например в несколько атмосфер, периодически или однократно подается в аккумулятор (ресивер), например пружинного типа, что можно рассматривать как процесс зарядки гидравлической емкости, а потом происходит самопроизвольная разрядка емкости через капиллярный канал, т.е. гидравлическое сопротивление. При этом замеряется время кратковременного спада давления, т. е. время части переходного процесса между двумя уровнями давления. В предложенном решении измерение автоматически производят, например, с помощью пьезоэлектрического датчика давления в измерительном блоке, и измеряемая часть переходного процесса составляет единицы или десятки миллисекунд.

В предложенном техническом решении переходный процесс разряда аккумулятора описывается соотношением

p(t) = Pmax e

где p(t) - текущее значение давления, Рmах - максимальное давление, е= 2,718, τпер - постоянная времени переходного процесса, которую и предложено замерять.

Причем

τпер = CгRг = kη,

где Сг, Rг - соответственно гидравлическая емкость аккумулятора и гидравлическое сопротивление капиллярного канала, k - константа измерительной цепи, η - динамическая вязкость жидкости.

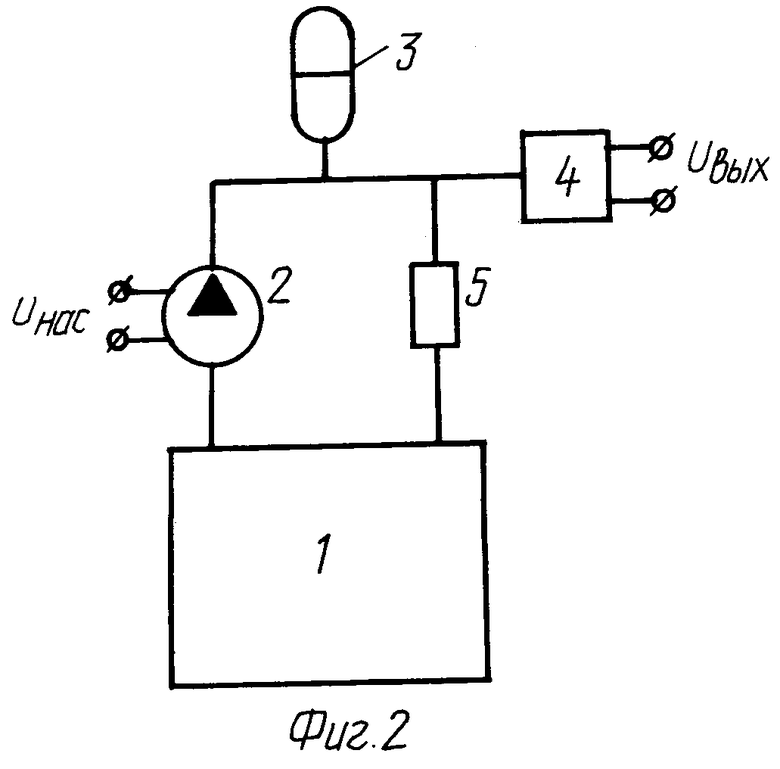

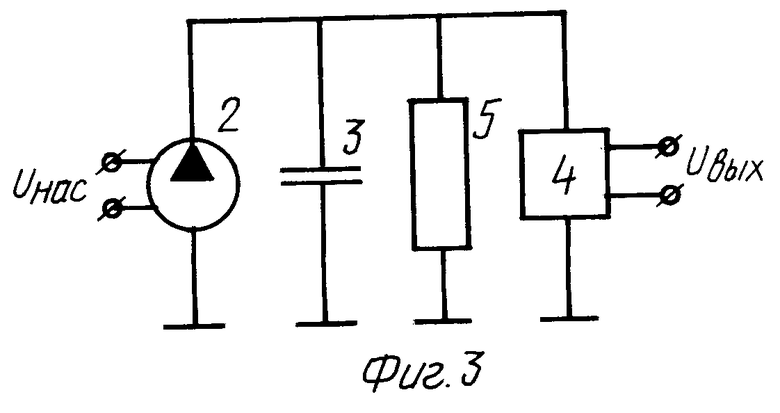

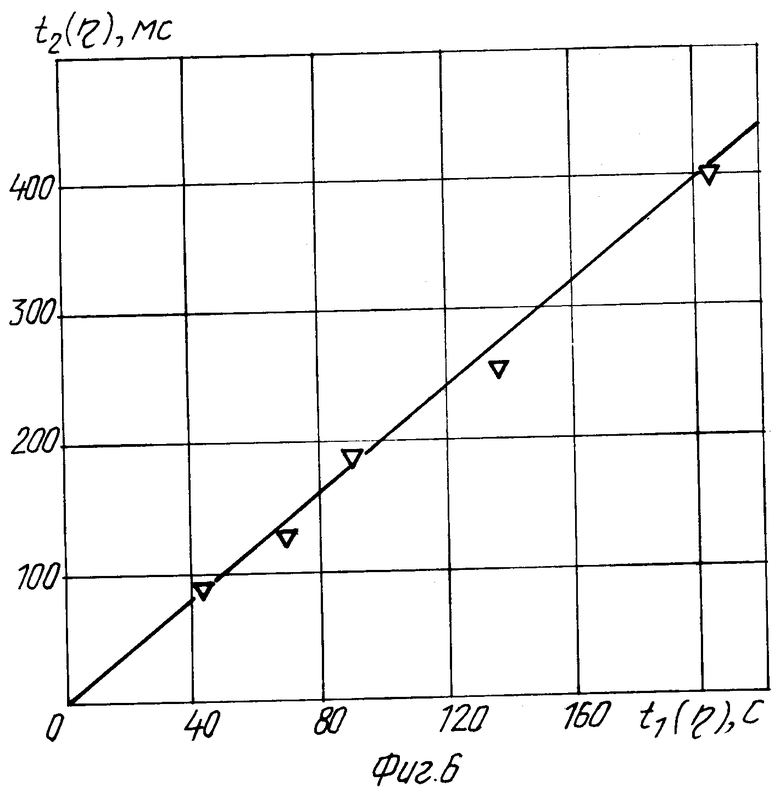

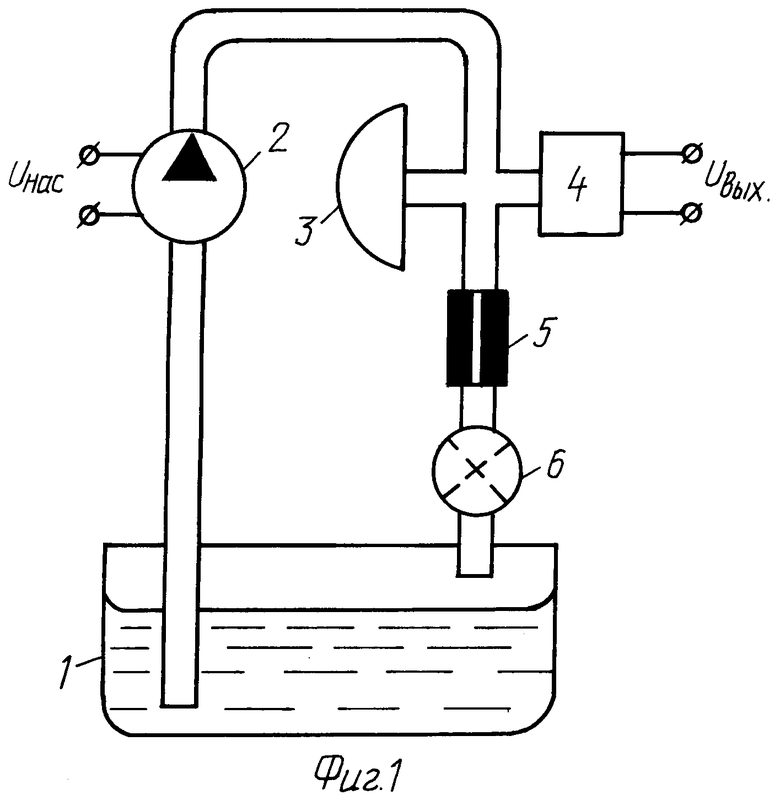

На фиг.1 представлена структурная схема вискозиметра, на фиг.2 - ее принципиальная гидравлическая схема, на фиг.3 - схема с учетом электрогидравлических аналогий, на фиг.4 и 5 - осциллограммы напряжений, иллюстрирующих его работу, на фиг.6 - результаты обработки показаний вискозиметра.

Устройство для измерения вязкости жидкости содержит резервуар 1 с испытуемой жидкостью, источник импульсного давления - насос 2, аккумулятор (ресивер - гидравлическая емкость) 3, датчик давления 4 (измерительный блок выходного напряжения Uвых не показан), капиллярный канал (гидравлическое сопротивление) 5, электромагнитный клапан 6 (может отсутствовать).

Во время испытаний предложенных способа измерения и устройства для измерения вязкости жидкости (вискозиметра) использовался малогабаритный мембранный насос с обратными клапанами и электромагнитным приводом, малогабаритный мембранный измерительный ресивер в виде плоской камеры, одна из стенок которой представлена резиновой мембраной, датчик давления на базе пъезорезистивного датчика давления фирмы Motorola типа МРХ5500 или МРХ5700, гидравлическое сопротивление (капиллярный канал), изготовленный из нержавеющей инъекционной иглы. Элементы цепи соединены между собой и резервуаром полиэтиленовыми трубками так, как показано на фиг.1.

Вискозиметр, реализующий предложенный способ, работает следующим образом. На электромагнитный привод импульсного мембранного насоса (с обратными клапанами) подаются периодические или однократные импульсы напряжения. При этом в насосе чередуются стадии нагнетания и всасывания жидкости.

При нагнетании давление в ресивере и на входе датчика давления нарастает, а во время всасывания (или отключения насоса) происходит экспоненциальный спад давления, что фиксирует быстродействующий датчик давления, и что соответствует разряду емкости через капиллярный канал.

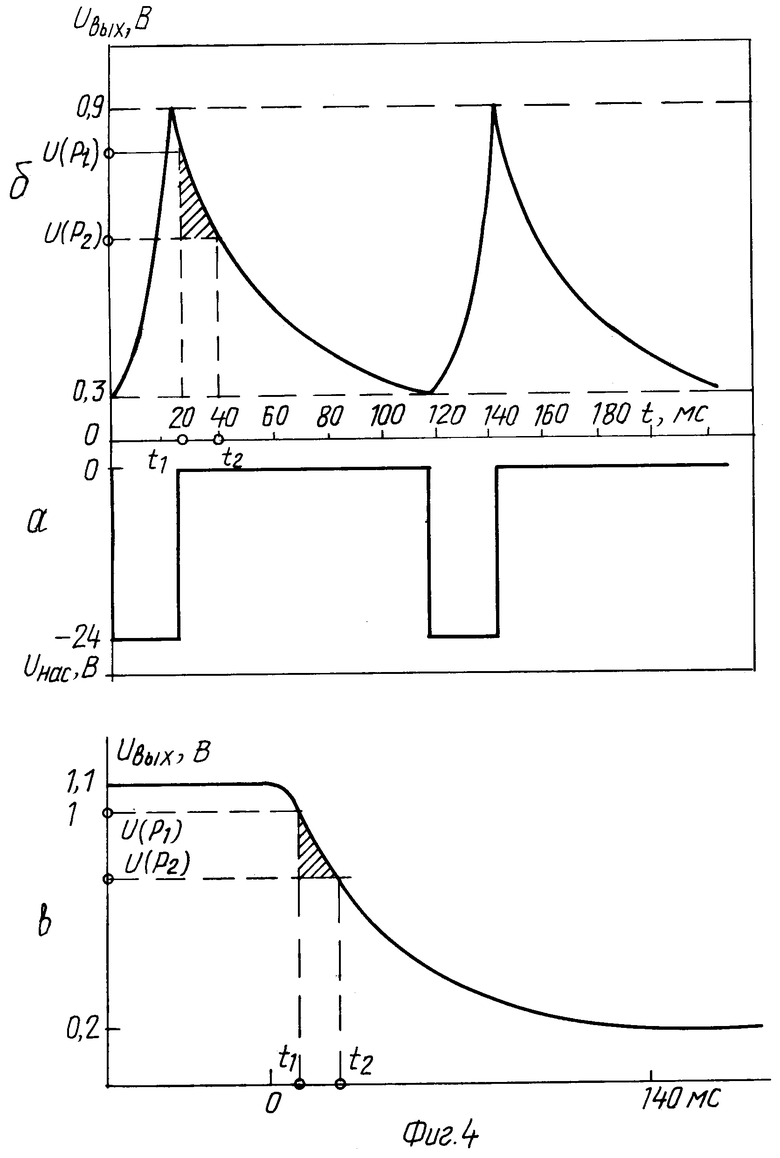

На фиг. 4 показаны осциллограммы напряжений действующего устройства при измерении (контроле) вязкости исследуемой жидкости. На фиг.4а отражено напряжение, подаваемое на электромагнитный привод насоса, а на фиг.4б, 4в - напряжения переходных процессов, снимаемых с пъезорезистивного датчика давления соответственно при периодическом и однократном (импульсном) режимах.

Как было показано выше, вязкость жидкости однозначно характеризуется постоянной времени спада давления, т.е. скоростью спада или временем спада давления между двумя уровнями давления, например, в окрестности максимального значения давления. В реальной установке для измерения вязкости, как правило, первый уровень давления P1 отстоял от максимума на величину 0,1 Рмах, а второй уровень P2 - на величину 0,3 Рмах, как показано на фиг.46. Как следует из осциллограмм, на измерение спада, а следовательно, вязкости, потребуется 15 мс. Используемый быстродействующий датчик давления, а также микропроцессорная измерительная схема успешно решает эту задачу.

Из физики переходных процессов разряда аккумулятора через капилляр при измерении вязкости двух жидкостей и их аналитического описания следует, что для двух экспонент, одна из которых соответствует эталонной жидкости (воде) между двумя произвольно заданными уровнями давления справедливо соотношение

где Δt - измеряемое время переходного процесса.

Следовательно, принципиальные ограничения к выбору первого и второго уровней давления, между которыми замеряется время спада, отсутствует. Реально эти уровни выбираются исходя из требований быстродействия измерений, частоты следования импульсов давления, с учетом добротности обратных клапанов, возможных помех в гидроцепях, требований к точности измерений величин давлений и временных промежутков. Например, как видно из фиг.5, для расширения диапазона измеряемых вязкостей без замены капиллярных каналов в предложенном вискозиметре необходимо уровни давления выбирать в окрестности величины Pmах.

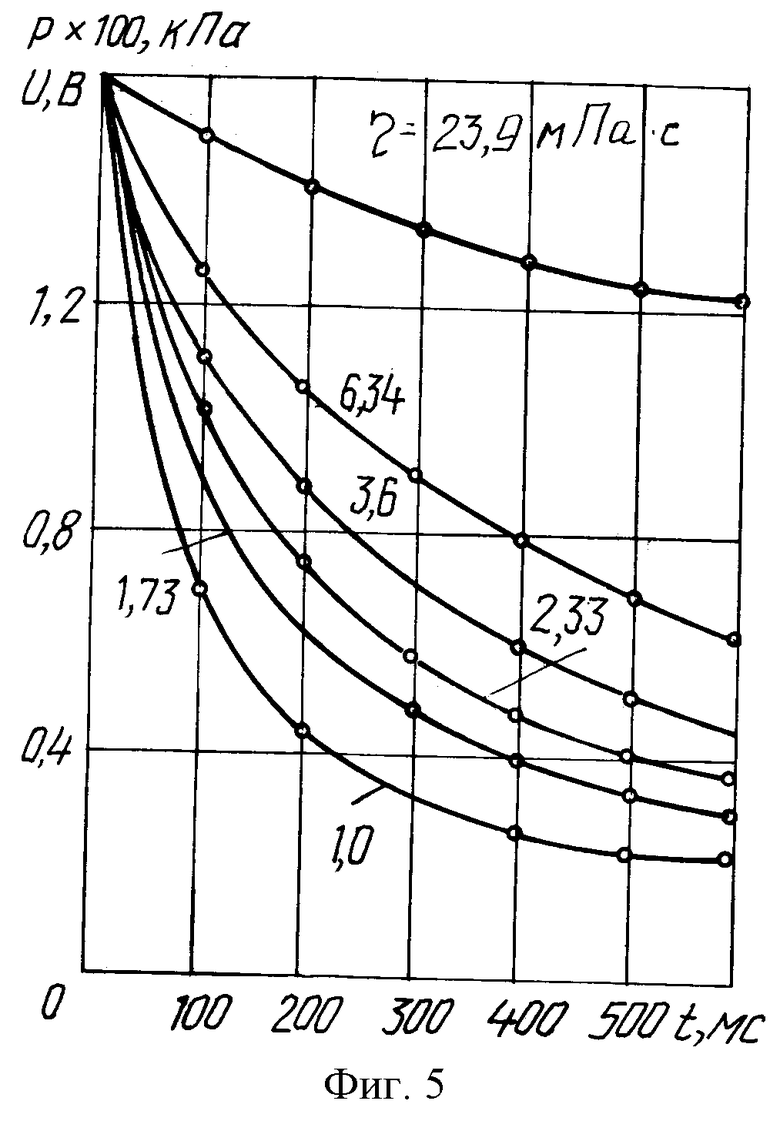

На фиг.5 показаны экспериментально снятые осциллограммы на выходе предложенного вискозиметра при измерении вязкости модельных жидкостей на базе растворов воды и глицерина при изменении вязкости в широком диапазоне.

На фиг.6 приведена зависимость между временами t1(η) истечения модельных жидкостей, замеренных с помощью вискозиметра ВПЖ-2, как колибровочного показателя вязкости, и временем t2(η), соответствующем спаду давления в предложенном вискозиметре между уровнями давления 160 и 80 кПа, соответствующем фиг.5. Как видно, показания предложенного вискозиметра линейно связаны с показаниями образцового вискозиметра.

В реальных электрокаплеструйных принтерах непрерывного действия, использующих эмиссию капель высоким давлением с ультразвуковым дроблением (7), в случае использования быстролетучих красок на базе спирта, метилэтилкетона и т.п. требуется постоянно контролировать вязкость краски в системе и в случае критического загустевания краски, т.е. достижения пороговой вязкости, требуется автоматически осуществлять дозированный долив растворителя в краску.

Предложенный способ измерения вязкости и устройства его реализующие позволяют с большой точностью (погрешность не более единиц процента), оперативно, с частотой работы импульсного насоса (5-10) Гц, т.е. на каждый период контролировать, измерять и регулировать (стабилизировать) важнейший параметр печати - вязкость. На базе предложенного изобретения можно создать гамму вискозиметров как отдельных самостоятельных приборов с большими диапазонами измерений, работающих в режиме одиночных импульсов, что позволит автоматизировать и ускорить трудоемкие кропотливые процессы.

Простейший лабораторный вискозиметр широкого применения согласно предложенному решению (фиг 1) может включать вместо насоса 2 ручной миниатюрный шприц с обратным клапаном, наполненный испытываемой жидкостью, далее миниатюрный ресивер, датчик давления, электронную схему измерения и индикации времени спада давления и капиллярный элемент. Вискозиметр работает в режиме однократного накачивания и стравливания жидкости. При этом процесс измерения облегчается и ускоряется в несколько раз, например, по сравнению с использованием вискозиметра типа ВПЖ.

Таким образом, предложенное техническое решение в отличие от известных решений обеспечивает следующее: повышает точность, быстродействие, частоту измерений вязкости, позволяет автоматизировать этот процесс, расширить области применения, уменьшить габариты конструкций, что позволяет встраивать этот вискозиметр, например, в электрокаплеструйные принтеры, при этом повышается качество печати и надежность работы принтеров.

Источники информации

1. Кухлинг X. Справочник по физике. М.: Мир, 1982 г.

2. Поль Р.В. Механика, акустика и учение о теплоте. М.: Наука, 1971 г.

3. В. Г. Гейер, В.С. Дулин, А.Г. Боруменский, А.Н. Заря. Гидравлика и гидродинамика. М.: Недра, 1981 г.

4. Рекламный проспект роторного вискозиметра Rheomat 108 швейцарской фирмы DONAU, (копия прилагается).

5. ГОСТ 10028-81. Вискозиметры капиллярные стеклянные, технические условия. М., Госкомитет СССР по стандартизации.

6. Вискозиметр капиллярный стеклянный ВПЖ-3. Паспорт. М.: Минприбор СССР, 1982 г., (копия прилагается).

7. В. И. Безруков, В.Д.Спиридонов и др. Электрокаплеструйные гибкие автоматические системы для маркировки деталей в судостроении. ЦНИИ "Румб", 1988 г.

8. А.с. СССР 1789909, МПК G 01N 11/08, публ. 1993 г.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ КРАСКИ В ЭЛЕКТРОКАПЛЕСТРУЙНОМ МАРКИРАТОРЕ И ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО МАРКИРАТОРА | 2006 |

|

RU2314514C1 |

| СПОСОБ ОПРЕДЕЛЕНИЯ ВЯЗКОСТИ КРАСКИ В ЭЛЕКТРОКАПЛЕСТРУЙНОМ МАРКИРАТОРЕ | 2007 |

|

RU2350926C1 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЛОВУШКА НЕИСПОЛЬЗОВАННЫХ КАПЕЛЬ ДЛЯ ГИДРОСИСТЕМЫ ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА | 2000 |

|

RU2197717C2 |

| ГИДРОСИСТЕМА ЭЛЕКТРОКАПЛЕСТРУЙНОГО ПРИНТЕРА И ЕЕ ЭЛЕМЕНТЫ | 2002 |

|

RU2212633C1 |

| СПОСОБ КОНТРОЛЯ ПРОЦЕССА ФОРМИРОВАНИЯ КАПЕЛЬ В ПЕЧАТАЮЩЕЙ ГОЛОВКЕ ЭЛЕКТРОКАПЛЕСТРУЙНОГО МАРКИРАТОРА И УСТРОЙСТВО ДЛЯ ОСУЩЕСТВЛЕНИЯ СПОСОБА | 2007 |

|

RU2359235C2 |

| Капиллярный вискозиметр для измерения магнитной жидкости в магнитном поле | 2023 |

|

RU2827530C1 |

| Гидравлическая система устройства управления электрокаплеструйной печатью | 1985 |

|

SU1418569A1 |

| Устройство для измерения длины,скорости и ускорения | 1985 |

|

SU1352184A1 |

| Генератор капель | 1985 |

|

SU1268953A1 |

| Устройство управления процессом электрокаплеструйной печати | 1988 |

|

SU1567392A1 |

Изобретение относится к измерительной технике и может быть использовано в электрокаплеструйных маркировочных принтерах. В способе измерения вязкости жидкости нагнетают жидкость в аккумулятор (ресивер) посредством источника импульсного давления и в процессе истечения жидкости через капиллярный канал измеряют время спада давления между двумя уровнями давления, по которому определяют мгновенную (текущую) вязкость жидкости. Время спада давления измеряют периодически с частотой следования импульсов давления при нагнетании жидкости в аккумулятор. Устройство измерения вязкости жидкости, например, в гидросистеме электрокаплеструйного принтера состоит из последовательно включенных источника импульсного давления, аккумулятора, капиллярного канала, а также датчика давления, например, пьезорезистивного типа, соединенного с устройством измерения времени спада давления. В измерительном аккумуляторе устройства одна из стенок представляет собой резиновую мембрану. Устройство дополнительно может содержать включенный последовательно с капиллярным каналом управляющий клапан для включения устройства в нужный момент, например, с требуемой периодичностью. Техническим результатом является возможность автоматизации процесса измерения, повышение быстродействия и уменьшение габаритов. 2 с. и 4 з.п.ф-лы, 6 ил.

| Анализатор вязкости нефтепродуктов в потоке | 1972 |

|

SU443284A1 |

| Способ измерения вязкости жидкости в трубопроводе | 1990 |

|

SU1789909A1 |

| Способ определения времени истечения жидкости через капилляр | 1972 |

|

SU493703A1 |

| 0 |

|

SU295061A1 | |

| ОПТИЧЕСКИЙ ПРИБОР ДЛЯ ИЗМЕРЕНИЯОТКЛОНЕНИЙ ОТ ПРЯМОЛИНЕЙНОСТИПОВЕРХНОСТИ ОБЪЕКТА | 1972 |

|

SU432332A1 |

Авторы

Даты

2003-01-10—Публикация

2000-12-28—Подача