Изобретение относится к области кино- и фототехники и может быть использовано для контроля положения кино- или фотопленки, содержащей перфорационные отверстия, например, при кино- или фотосъемке, копировании, проецировании и монтаже.

Известен способ контроля положения кино- или фотопленки, в котором при перемещении кино- или фотопленки участок пленки с перфорационными отверстиями перемещают через зазор между расположенными соосно волноводами и пропускают через участок кино- или фотопленки с перфорационными отверстиями акустические колебания, причем волноводы, расположенные с одной стороны кино- или фотопленки, соединяют с по крайней мере одним источником акустических колебаний, а прошедшие через кино- или фотопленку акустические колебания регистрируют по крайней мере двумя датчиками акустических колебаний и осуществляют контроль положения кино- или фотопленки в соответствии с полученными на выходе каждого из датчиков акустических колебаний электрическими сигналами (US 4494841 А, 22.01.1985).

Недостатком известного способа является его недостаточная точность, так как возможны ошибки в определении положения кино- или фотопленки в случае, например, наличия повреждения пленки между перфорационными отверстиями или отсутствия перфорационного отверстия в положенном месте из-за дефекта пленки, так как в этом случае определение положения пленки производят относительно дефекта, что является грубой ошибкой. Кроме того известный способ не позволяет определять наличие дефектов пленки и их расположение.

Задачей данного изобретения является повышение надежности и точности определения положения пленки, а так же обеспечение возможности определять наличие дефектов кино- и фотопленки в области перфорационных отверстий и их расположение.

Поставленная задача решается за счет того, что используется регулярность структуры перфорационных отверстий для накопления информационных сигналов с целью повышения помехозащищенности и точности измерения. Для этого в способе контроля положения кино- или фотопленки, имеющей перфорационные отверстия, в котором при перемещении кино- или фотопленки участок пленки с перфорационными отверстиями перемещают через зазор между расположенными соосно волноводами и пропускают через участок кино- или фотопленки с перфорационными отверстиями акустические колебания, причем волноводы, расположенные с одной стороны кино- или фотопленки, соединяют с по крайней мере одним источником акустических колебаний, а прошедшие через кино- или фотопленку акустические колебания регистрируют по крайней мере двумя датчиками акустических колебаний и осуществляют контроль положения кино- или фотопленки в соответствии с полученными на выходе каждого из датчиков акустических колебаний электрическими сигналами, причем из волноводов, расположенных с другой стороны кино- или фотопленки, формируют по крайней мере две группы, волноводы каждой из групп соединены с одним датчиком акустических колебаний, причем волноводы каждой группы расположены с шагом, равным шагу перфорационных отверстий, и смещены относительно волноводов любой другой группы на расстояние, кратное 1/3 шага перфорационных отверстий.

Кроме того с помощью предлагаемого способа можно оценить как размер дефекта перфорационной области пленки, так и его расположение по длине пленки. Для этого выбирают длину волноводов каждой группы волноводов, соединенных с одним датчиком акустических колебаний, таким образом, чтобы длины волноводов в каждой группе обеспечивали получение в каждом волноводе группы заданной разницы фаз между акустическими колебаниями источника акустических колебаний и акустическими колебаниями, поступившими на соответствующий датчик акустических колебаний. Причем целесообразно, чтобы в крайних волноводах каждой группы обеспечивалось получение разницы фаз, равную четверти периода, а по крайней мере в одном волноводе, расположенном в середине группы, обеспечивают получение разницы фаз, равную нулю.

Помимо этого для повышения точности определения положения дефекта и возможно использование нониусного метода, для осуществления которого пропускают через участок кино- или фотопленки с перфорационными отверстиями акустические колебания по крайней мере двух частот, отношение которых равно относительной фазовой ошибке измерения.

Изобретение более подробно может быть описано с помощью фиг.1-4, на которых изображены варианты структурных схем датчика положения пленки, который может быть использован для осуществления предлагаемого способа.

Предлагаемый способ основан на том, что положение пленки определяют в зависимости от числа перфорационных отверстий, которое определяют при прохождении пленки через датчик положения пленки. Для определения положения кино- или фотопленки, не имеющей дефектов на участке пленки, содержащей перфорационные отверстия, и двигающейся только в одном заданном направлении, при пропускании акустических колебаний через область пленки, содержащей перфорационные отверстия, достаточно было бы использовать один соединенный с источником акустических колебаний волновод и расположенный соосно с ним волновод, соединенный с датчиком акустических колебаний. А число прошедших перфорационных отверстий и, соответственно, положение пленки определялось бы числом появлений сигнала на датчике акустических колебаний. При неопределенном направлении перемещения пленки необходимо использовать по крайней мере два датчика акустических колебаний, соединенных с соответствующими волноводами, но в этом случае возможны ошибки при реверсивном движении пленки. Поэтому для однозначного определения положения пленки вне зависимости от направления ее движения представляется наиболее надежным использование по крайней мере трех акустических датчиков, каждый из которых соединен с соответствующим волноводом, причем волноводы расположены на расстоянии друг от друга, кратном 1/3 шага перфорационных отверстий. Помимо направления движения пленки на точность определения ее положения значительное влияние оказывают дефекты, которые могут располагаться на участке пленки, содержащей перфорационные отверстия. Указанные дефекты могут представлять собой искажение формы или отсутствие перфорационного отверстия в заданном месте, соответствующем шагу перфорационных отверстий, а так же наличие дополнительных отверстий между перфорационными отверстиями. Поэтому при использовании только волноводов, расположенных на расстоянии, равном 1/3 шага перфорационных отверстий, возможно появление ошибки, так как, например, отверстие между перфорационными отверстиями может быть посчитано как перфорационное отверстие. С другой стороны применение акустических датчиков, соединенных с волноводами, расположенными на расстояниях, кратных периоду перфорационных отверстий, позволяет исключить влияние единичного дополнительного отверстия. В связи с этим в предлагаемом способе использованы как волноводы, расположенные на расстояниях, кратных 1/3 шага перфорационных отверстий, так и волноводы, расположенные на расстояниях, кратных шагу перфорационных отверстий. Причем волноводы, расположенные на расстояниях, кратных шагу перфорационных отверстий, объединены в по крайней мере две группы, волноводы каждой из которых соединены с одним из датчиков акустических колебаний, и, следовательно, соответствующие акустические колебания, проходящие по волноводам одной группы, складываются. При этом каждая группа волноводов и соответствующий датчик акустических колебаний образуют отдельные каналы.

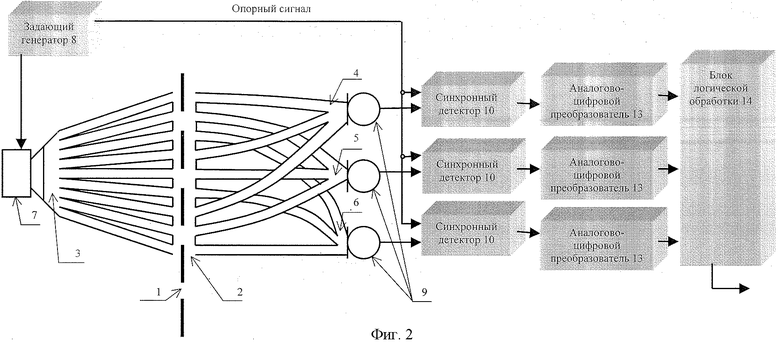

На фиг. 1 условно изображена структурная схема датчика положения пленки для осуществления способа контроля положения кино- или фотопленки, имеющей перфорационные отверстия. Предлагаемый способ позволяет определить положение пленки при реверсивном ее перемещении. Датчик положения пленки работает, когда перфорационные отверстия 1 размещены в зазоре 2 между расположенными соосно волноводами 3, размещенными с одной стороны пленки, и волноводами 4, 5 и 6, расположенными с другой стороны пленки. Волноводы 3 соединены с источником акустических колебаний 7, вход которого соединен с первым выходом задающего генератора 8. Волноводы 4, 5 и 6 представляют собой в данном конкретном примере три группы волноводов, однако в общем случае количество групп волноводов может быть иное, но не менее двух. Количество групп определяется требуемой точность определения положения пленки. Причем все волноводы каждой из групп 4, 5 и 6 соединены с соответствующим датчиком акустических колебаний 9 и расположены с шагом, равным шагу перфорационных отверстий, при этом волноводы одной группы смещены относительно волноводов любой другой группы на расстояние, кратное 1/3 шага перфорационных отверстий. На фиг.1 в качестве примера показано возможное расположение волноводов, при котором волноводы каждой группы чередуются между собой и каждый последующий волновод расположен на расстоянии, равном 1/3 шага перфорационных отверстий.

Выход каждого из датчиков акустических колебаний 9 соединен с первым входом соответствующего синхронного детектора 10, на второй вход которого поступает опорный сигнал со второго выхода задающего генератора 8. Первый выход каждого синхронного детектора 10 соединен с соответствующим входом сумматора 14, а второй выход каждого синхронного детектора 10 соединен с первым входом соответствующего компаратора 15, второй вход которого соединен с выходом сумматора 14. В этом случае используют сумматор 14 с коэффициентом передачи по каждому входу обратно пропорциональным количеству каналов, что позволяет получать на выходе сумматора сигнал, соответствующий среднему уровню сигналов во всех каналах, а компараторы 15 формируют логические сигналы наличия перфорации в тех каналах, где уровень сигнала превышает средний. Такой метод обработки диктуется тем, что изношенные и архивные пленки имеют коробления и разную толщину, но в то же время наличие достаточно большого зазора 2 исключает силовое воздействие на изношенную пленку и ее трение о стенки зазора 2. В результате этого в зазоре 2 всегда существуют дополнительные пути прохождения акустических колебаний как в каналах, минуя перфорационные отверстия, так и между каналами, что вызывает наличие ложного срабатывания и ошибок определения положения пленки.

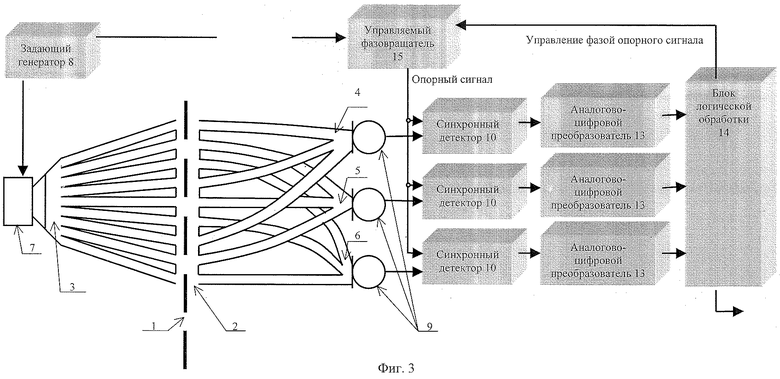

В тех случаях, когда предложенная схема датчика не обеспечивает надежного фиксирования перфорации из-за большого износа пленки, применяется датчик положения пленки, структурная схема которого условно изображена на фиг.2. Область кино- или фотопленки, содержащая перфорационные отверстия 1, расположена в зазоре 2 между расположенными соосно волноводами 3, размещенными с одной стороны пленки, и волноводами 4, 5 и 6, расположенными с другой стороны пленки. Волноводы 3 соединены с источником акустических колебаний 7, вход которого соединен с первым выходом задающего генератора 8. Волноводы 4, 5 и 6 представляют собой в данном конкретном примере три группы волноводов, однако в общем случае количество групп волноводов может быть иное, но не менее двух. Количество групп определяется требуемой точность определения положения пленки. Причем все волноводы каждой из групп соединены с соответствующим датчиком акустических колебаний 9 и расположены с шагом, равным шагу перфорационных отверстий, при этом волноводы одной группы смещены относительно волноводов любой другой группы на расстояние, кратное 1/3 шага перфорационных отверстий. На фиг.2 в качестве примера показано возможное расположение волноводов, при котором волноводы каждой группы чередуются между собой и каждый последующий волновод расположен на расстоянии, равном 1/3 шага перфорационных отверстий.

Выход каждого из датчиков акустических колебаний 9 соединен с первым входом соответствующего синхронного детектора 10, на второй вход которого поступает опорный сигнал со второго выхода задающего генератора 8. Выход каждого синхронного детектора 10 соединен с входом соответствующего аналого-цифрового преобразователя 11. Аналого-цифровые преобразователи 11 преобразуют поступающие на их вход электрические сигналы в соответствующие цифровые коды. При этом сигнал, полученный на выходе датчика акустических колебаний, соединенного с по крайней мере одним волноводом, напротив которого расположено перфорационное отверстие, преобразуется в максимальный код. Выходы аналого-цифровых преобразователей 11 соединены с входами блока логической обработки 12, который выполнен в виде вычислительной структуры, способной анализировать поступившие на его входы сигналы и формировать на выходе электрический сигнал, соответствующий перемещению максимального кода по выходам аналого-цифровых преобразователей 11 и, следовательно, изменению положения кино- или фотопленки.

Предлагаемый способ осуществляется следующим образом. Располагают кино- или фотопленку таким образом, что при ее перемещении участок пленки, содержащий перфорационные отверстия 1, перемещается в зазоре между волноводами 4 и расположенными соосно им волноводами 4, 5 и 6. Пропускают акустические колебания через участок пленки, содержащий перфорационные отверстия 1. Причем акустические колебания, прошедшие пленку, попадают в волноводы 4, 5 и 6, суммируются в каждой из групп волноводов и поступают на соответствующие датчики акустических колебаний 9. Сигналы с выхода датчиков акустических колебаний поступают на первый вход соответствующих синхронных детекторов 10, на вторые входы которых поступает общий для всех детекторов опорный сигнал. В результате этого на выходе синхронных детекторов 10 формируются напряжения, пропорциональные амплитуде акустических колебаний в соответствующем волноводе, совпадающих по фазе с опорным сигналом. В первом приближении этот сигнал пропорционален площади пересечения перфорационного отверстия и поперечного сечения соответствующего волновода. Поэтому наличие нескольких волноводов в каждом канале реализует оптимальное по помехоустойчивости усреднение акустических сигналов при прохождении через несколько перфорационных отверстий. Увеличение числа волноводов в каждом канале уменьшает влияние дефектов пленки, а следовательно, и помехоустойчивость. В каждом конкретном случае число волноводов (а следовательно и громоздкость устройства, реализующего предложенный способ) определяется максимально допустимой помехоустойчивостью, которая зависит от степени изношенности пленки, определяемой в зависимости от количества посторонних отверстий в перфорационной области. Полученные сигналы с выходов синхронных детекторов 10 поступают на входы соответствующих аналого-цифровых преобразователей 11, в результате чего переводятся в цифровую форму в виде цифрового кода. Сигналы с выходов аналого-цифровых преобразователей 11 поступают на соответствующие входы блока логической обработки, который представляет собой вычислительное устройство, выполненное с возможностью определения числа перфорационных отверстий, прошедших через датчик положения пленки путем анализа перемещения максимума цифрового кода по выходам аналого-цифровых преобразователей 11 и формирования соответствующего этому перемещению выходного электрического сигнала. Блок логической обработки может быть выполнен на основе микропроцессорной структуры Фон - Неймановской или Гарвардской архитектуры, работающей под управлением программы, реализующей соответствующий алгоритм.

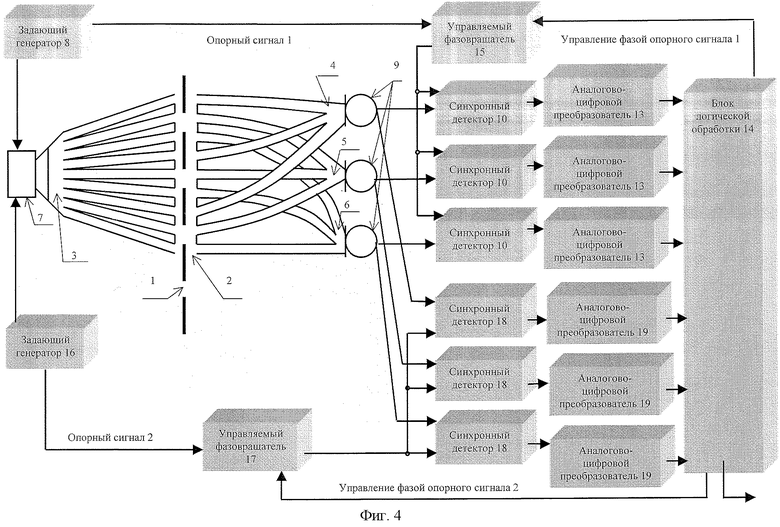

Помимо числа перфораций и, следовательно, положения пленки с помощью предлагаемого способа можно оценить как размер дефекта перфорационной области пленки, так и его расположение по длине пленки. Изображенная на фиг.3 структурная схема датчика положения пленки отличается тем, что введен управляемый фазовращатель 13, первый вход которого соединен с выходом задающего генератора 8, второй вход фазовращателя 13 соединен с дополнительным выходом блока логической обработки, обеспечивающим управление фазой опорного сигнала, а опорный сигнал с выхода управляющего фазовращателя 13 поступает на вторые входы синхронных детекторов 10. Такое конструктивное решение позволяет управлять фазовым составом сигналов, контролируемых в каждом из волноводов, что дает возможность в блоке логической обработки 12 получить информацию о размере и расположении дефекта перфорационной области и сформировать соответствующий сигнал на выходе блока 12. Действительно, за счет конечной длины акустических каналов волноводов звуковые колебания претерпевают фазовые набеги - увеличение фазы сигнала на входе синхронного детектора относительно сигнала источника акустического сигнала 7, а следовательно и опорного сигнала синхронных детекторов. Если длина акустических каналов различна, то сигналы в них складываются как комплексные величины, то есть с учетом не только амплитуд, но и фаз отдельных сигналов. Для оптимального по помехоустойчивости суммирования акустических сигналов необходимо обеспечивать равномерно распределенную по волноводам каждой группы, т.е. в каждом канале, разницу фаз в полпериода колебания так, чтобы крайние волноводы обеспечивали получение разницы фаз в четверть периода относительно опорного сигнала, а средние совпадали по фазе с опорным сигналом. Тогда наличие помехи в виде поврежденного участка пленки при попадании его на крайние волноводы не скажется на результатах измерения (в силу ортогональности), а затем будет увеличиваться по мере приближения сигнала помехи по фазе к опорному сигналу. При фиксации в блоке логической обработки 12 наличия помехи в виде появления отличного от нуля значения кода на выходах аналого-цифровых преобразователей 11 блок логической обработки 12 должен изменять сигнал, управляющий фазовращателем 13, до достижения нулевого или близкого к нему значения кода на выходе аналого-цифровых преобразователей 11. При этом изменение фазы фазовращателя будет соответствовать изменению положения дефекта по последовательности волноводов, а диапазон фаз, в котором сигнал, соответствующий помехе, остается неизменным - размеру дефекта. Информация о наличии, положении и размере дефекта передается на выход блока логической обработки 12.

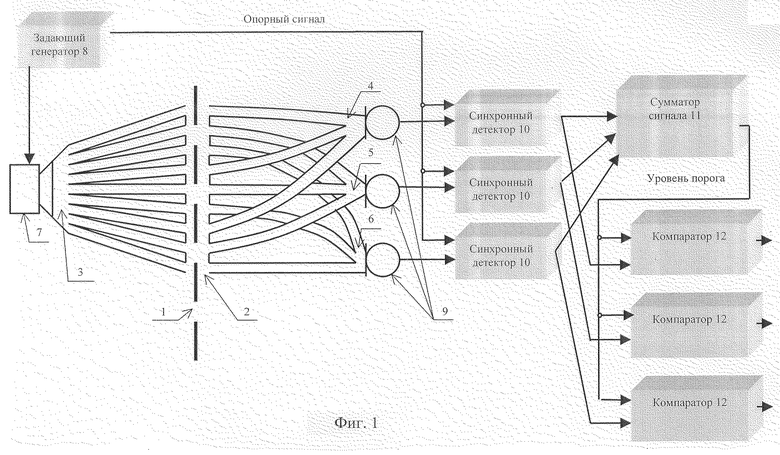

Повышение точности определения положения дефекта с помощью предлагаемого способа возможно с использованием нониусного метода, который реализуется с применением единого акустического тракта ввиду способности синхронных детекторов надежно измерять амплитуду сигналов только синхронной частоты. При этом структурная схема содержит, как это показано на фиг.4, перфорационные отверстия 1, расположенные в зазоре 2 между расположенными соосно волноводами 3, размещенными с одной стороны пленки, и волноводами 4, 5 и 6, расположенными с другой стороны пленки. Волноводы 3 соединены с источником акустических колебаний 7, вход которого соединен с первыми выходами задающих генераторов 8 и 16. Генератор 8 генерирует синусоидальные колебания меньшей частоты, чем генератор 16. Вторые выходы задающих генераторов 8 и 16 соединены, соответственно, с первыми входами первого и второго управляемых фазовращателей 13 и 17, вторые входы которых соединены с соответствующими выходами блока логической обработки, обеспечивающими поступление на управляющие фазовращатели сигналов, управляющих фазой, соответственно, первого и второго опорного сигналов. Причем все волноводы каждой из групп 4, 5 и 6 соединены с соответствующим датчиком акустических колебаний 9 и расположены с шагом, равным шагу перфорационных отверстий, при этом волноводы одной труппы смещены относительно волноводов любой другой группы на расстояние, кратное 1/3 шага перфорационных отверстий. Выход каждого из датчиков акустических колебаний 9 соединен с первым входом соответствующего первого синхронного детектора 10, на второй вход которого поступает первый опорный сигнал с выхода первого управляемого фазовращателя 13. Кроме того, выход каждого из датчиков акустических колебаний 9 соединен с первым входом соответствующего второго синхронного детектора 18, на второй вход которого поступает второй опорный сигнал с выхода второго управляемого фазовращателя 17. Выход каждого синхронного детектора 10 или 18 соединен с входом соответствующего аналого-цифрового преобразователя 11 или 19, выходы которых соединены с соответствующими входами блока логической обработки информации 12, на выходе которого получают сигнал, содержащий информацию не только о положении пленки, но также информацию о наличии, положении и размере дефекта перфорационной области пленки. Для этого блок логической обработки 12 должен изменять сигнал, управляющий фазовращателем 13 до достижения минимального значения кода аналого-цифровых преобразователей 11. При этом фаза будет соответствовать положению дефекта по последовательности волноводов однозначно, но не очень точно. Точность пространственного измерения при неизменной фазовой ошибке растет с ростом частоты сигнала, но появляется неоднозначность отсчета, поскольку одному значению фазы соответствует более чем одно значение по последовательности волноводов. Поэтому точный канал измерения из фазовращателя 17, синхронных детекторов 18 и цифроаналоговых преобразователей 19 измеряет фазу точнее, однако неоднозначность устраняется грубым каналом измерения, содержащим фазовращатель 13. Максимальный эффект получается, когда неоднозначность измерения точного канала равна точности измерения грубого канала, что выполняется, если отношение частот генераторов 17 и 8 равно относительной фазовой ошибке измерения.

Таким образом, предлагаемый способ обеспечивает повышение точности и надежности определения положения кино- или фотопленки, а так же обеспечивает возможность определять наличие дефектов кино- и фотопленки в области перфорационных отверстий и их расположение.

Изобретение относится к области кино- и фототехники и может быть использовано для контроля положения кино- или фотопленки, например, при кино- или фотосъемке, копировании, проецировании и монтаже. Контроль положения пленки осуществляют путем перемещения участка пленки через зазор между расположенными соосно волноводами и пропускания через перфорационные отверстия акустических колебаний. Волноводы, расположенные с одной стороны пленки, соединяют с по крайней мере одним источником акустических колебаний. Прошедшие через пленку акустические колебания регистрируют датчиками акустических колебаний. Причем из волноводов, расположенных с другой стороны кино- или фотопленки, формируют по крайней мере две группы, волноводы каждой из которых соединяют с одним датчиком. Волноводы каждой группы расположены с шагом, кратным шагу перфорационных отверстий, и смещены относительно волноводов любой другой группы на расстояние, кратное 1/3 шага перфорационных отверстий. Технический результат: повышение надежности и точности определения положения пленки, а также возможность определения наличия дефектов пленки и их расположение. 3 з.п. ф-лы, 4 ил.

| US 4494841 А, 22.01.1985 | |||

| US 5713503 А, 03.02.1998 | |||

| US 4850232 A, 25.07.1989 | |||

| US 5710616 A, 20.01.1998 | |||

| Фотоэлектрический датчик для подсчета перфораций кинопленки | 1978 |

|

SU711524A1 |

| Лентопротяжный механизм для киносъемочного аппарата | 1989 |

|

SU1735795A1 |

Авторы

Даты

2003-01-10—Публикация

2001-10-18—Подача