Изобретение относится к плазменной технологии нанесения покрытий на металлические и диэлектрические подложки, а более конкретно - к технологии плазменной полимеризации, и к процессам генерации плазмы.

В настоящее время известны различные методы плазменной полимеризации и способы генерации плазмы, которые используются в плазменных процессах.

Так, например, в европейской заявке ЕР 0152256 А2 (МПК G 02 В 1/10, опубликована 21.08.85) описан способ плазменного нанесения полимерных покрытий на оптические изделия и используемый для этого способ генерации плазмы. Для этого метода ставится задача создать покрытие на поверхности оптического изделия (например, линзы) полимерного покрытия, препятствующего адгезии воды при работе в газовой фазе или воздушных пузырьков при работе в жидкости. Полимерное покрытие должно также препятствовать образованию пятен масла или жира на поверхности. Известный способ заключается в зажигании и поддержании высокочастотного разряда в смеси кислорода и углеводородов, в качестве которых предпочтительно используют алифатические углеводороды. В плазму разряда помещается подложка, на которую осаждается из разрядного объема полимерное покрытие, обладающее заданными свойствами.

В патенте США US 4693799 (МПК С 07 С 3/24, опубликован 15.09.87) раскрыт способ осаждения полимерного покрытия на пленку, перемещаемую между электродами через разрядный объем, в котором генерируется плазма с помощью импульсного разряда. Разрядный объем заполняется смесью углеводородов или смесью органометаллических соединений. Низкая температура плазмы обеспечивается выбором определенных характеристик разряда: время нарастания напряжения для каждого импульса разряда не должно превышать 100 мс, а время между отдельными импульсами не должно быть менее 1 мс. При этом оптимальные временные характеристики разряда выбираются в зависимости от используемого реакционного газа или смеси газов. Полученное таким способом покрытие на пленке обладает малым коэффициентом трения, свойствами твердой смазки, высоким сроком службы, высокой прочностью, а сама пленка при ее использовании не требует дополнительной смазки.

В другом способе плазменного осаждения покрытий (международная заявка WO 91/12092, МПК В 05 D 3/06, 3/14, 3/00, 3/02, опубликована 22.08.91) для нанесения защитного антикоррозионного покрытия на стальную подложку используется низкотемпературная плазма, генерируемая в вакуумной камере, которая заполняется смесью газообразных углеводородов. Генерация плазмы осуществляется посредством зажигания разряда постоянного напряжения, при этом стальная подложка выполняет функции катода. Аноды установлены вокруг катода и снабжены магнитной системой, генерирующей магнитное поле над их поверхностью. Рабочий реакционный газ вместе с инертным газом подают в вакуумную камеру как на стадии предварительной обработки подложки, так в течение процесса осаждения органосилановой пленки.

В способе формирования полимерного покрытия, описанном в европейской заявке ЕР 0002889 А2 (МПК C 08 F 2/52, опубликована 11.07.79), генерация плазмы осуществляется посредством зажигания тлеющего разряда. Металлическая подложка, на которую осаждается полимерное покрытие, выполняет функции пассивного электрода. Противоположный электрод подключен к источнику ВЧ-напряжения. В качестве реакционного газа-мономера применяют фторированный углеводородный газ.

Наиболее близким аналогом изобретения является способ осаждения полимерных покрытий и используемый для этого способ генерации плазмы, которые раскрыты в международной заявке WO 99/27156 (МПК С 23 С 16/44, опубликована 03.06.99). Известный способ включает плазменную полимеризацию покрытия, осаждаемого на металлическую поверхность при использовании плазмы, генерируемой посредством газового разряда постоянного напряжения, в том числе и импульсного разряда. Для этого на аноде устанавливают обрабатываемый металлический образец, откачивают разрядную камеру до заданного уровня вакуума и подают в камеру смесь реакционных газов, содержащую ненасыщенный алифатический углеводородный газ-мономер (ацетилен) или фторсодержащий газ-мономер и неполимеризующийся газ (азот), до установления заданного давления в камере. Парциальное давление неполимеризующегося газа выбирается в диапазоне 50-90% от давления смеси реакционных газов. На электроды подают напряжение, необходимое для зажигания электрического разряда, в результате чего генерируется плазма с положительными и отрицательными ионами и радикалами ненасыщенных алифатических углеводородов и неполимеризующегося газа. При этом на поверхности анода и соответственно и обрабатываемого образца за счет воздействия плазмы формируется полимерное покрытие, обладающее гидрофильными или гидрофобными свойствами. Полимерное покрытие может наноситься на керамические или полимерные образцы при использовании плазмы, генерируемой с помощью высокочастотного разряда.

Хотя известный способ позволяет получать покрытия с повышенной адгезией для последующей покраски и повышает коррозионную стойкость поверхности металлов, однако нанесение полимерных покрытий при его реализации происходит с невысокой скоростью, что ограничивает его промышленное использование. Кроме того, в процессе осаждения покрытия из смеси реакционного газа, содержащего ацетилен и азот, за счет агломерации полимеров образуются достаточно крупные макрочастицы пыли. Попадая на обрабатываемый образец или на элементы конструкции установки, такие макрочастицы ухудшают качество наносимого покрытия и отрицательно влияют на работоспособность узлов и систем установки. В целом данные недостатки затрудняют организацию технологического процесса непрерывного нанесения полимерных покрытий в условиях промышленного производства.

В основу настоящего изобретения положена задача, связанная с осуществлением процесса плазменного нанесения полимерных покрытий и способа генерации плазмы, которые должны обеспечивать высокую скорость процесса плазменной полимеризации для производства изделий с полимерным покрытием в промышленных масштабах и снизить концентрацию макрочастиц (пыли) в реакционном объеме. Данная задача непосредственно связана с повышением в разрядном объеме концентрации радикалов, используемых в процессе плазменной полимеризации. Такие радикалы образуются в процессе генерации газоразрядной плазмы. Кроме того, ставится задача создать условия для управления свойствами наносимого полимерного покрытия путем изменения параметров газового разряда и регулирования состава реакционного газа.

Решение поставленных технических задач позволяет повысить производительность технологического процесса плазменной полимеризации за счет увеличения концентрации радикалов в генерируемой плазме, обеспечить непрерывность технологического процесса, возможность управления параметрами процесса и высокое качество наносимого покрытия.

Достижение указанных технических результатов обеспечивается при осуществлении способа плазменного осаждения полимерных покрытий, который включает следующие операции: помещение обрабатываемого образца в разрядный объем, заполнение разрядной камеры реакционным газом, содержащим по меньшей мере один способный к плазменной полимеризации газ-мономер, генерацию плазмы в разрядном объеме посредством зажигания и поддержания газового разряда между разрядными электродами и осаждение полимерного покрытия на поверхность обрабатываемого образца в процессе плазменной полимеризации газа-мономера. При этом генерацию плазмы, согласно настоящему изобретению, осуществляют посредством зажигания и поддержания импульсно-периодического разряда с периодически повторяющейся последовательностью импульсов. Такая форма разряда является частным случаем импульсного разряда. Суммарную длительность изменения тока для отдельного импульса разряда выбирают в диапазоне от 10-7 с до 10-1 с, а продолжительность перерыва между отдельными импульсами в каждой последовательности импульсов выбирают в диапазоне от 10-5 с до 10-2 с.

Импульсно-периодический разряд представляет собой разряд, образующийся в результате воздействия на газовый разрядный промежуток периодически повторяющейся последовательности импульсов напряжения (пачки импульсов напряжения). Каждый импульс разряда включает период нарастания напряжения и период действия отдельного импульса с заданной амплитудой. Форма отдельного импульса может быть близка к прямоугольной или представлять собой отрезок синусоиды с частотой высокочастотного или сверхвысокочастотного (микроволнового) диапазонов. При подаче заранее выбранного напряжения на разрядные электроды происходит пробой газового промежутка. В результате перехода от стадии пробоя к стационарной стадии импульсного разряда концентрация электронов увеличивается за короткий промежуток времени на несколько порядков. В связи с этим энергия электронов на стадии перехода значительно выше, чем на установившемся стационарном режиме разряда постоянного напряжения. Учитывая, что процессы возбуждения, ионизации и диссоциации молекул в большей степени зависят от средней энергии электронов, эффективность протекания указанных процессов при коротких импульсах напряжения разряда оказывается существенно выше, чем при стационарном разряде постоянного напряжения. Увеличение скорости диссоциации приводит к росту количества (концентрации) радикалов в разряде, что конечном итоге приводит к повышению скорости процесса полимеризации. Существенное увеличение скорости полимеризации наблюдается, если суммарная длительность изменения тока для отдельного импульса разряда, включающая время нарастания напряжения и длительность отдельного импульса, составляет не меньше времени, необходимого для достижения максимальной скорости образования радикалов оптимального - с точки зрения получения требуемых свойств осаждаемого полимерного покрытия - состава. С другой стороны, суммарная длительность изменения тока для одтельного импульса разряда должна быть меньше, чем время, необходимое для выхода разряда на стационарный режим с постоянным напряжением питания. В результате проведенных исследований было установлено, что исходя из указанных выше условий суммарная длительность изменения тока для отдельного импульса разряда должна выбираться в диапазоне 10-7-10-1 с.

С другой стороны, время жизни радикалов после окончания импульса напряжения намного больше, чем время жизни электронов, поэтому период времени между импульсами напряжения должен быть больше времени ухода электронов из разрядного объема на стенки разрядной камеры плазменного реактора, но меньше, чем время жизни радикалов в разрядном объеме. Данное условие обеспечивает непрерывность генерации активных частиц (радикалов), используемых для плазменного осаждения полимерных покрытий. Для выполнения указанного условия, как было установлено в результате проведенных исследований, продолжительность перерыва между отдельными импульсами в каждой последовательности импульсов должна выбираться в диапазоне 10-5-10-2c.

Таким образом, высокая скорость процесса плазменной полимеризации обеспечивается при непрерывном поддержании (в течение следования последовательности импульсов напряжения) высокой концентрации радикалов в генерируемой газоразрядной плазме.

С целью обеспечения непрерывности технологического процесса и обеспечения требуемого качества осаждаемого покрытия длительность каждой последовательности импульсов разряда и продолжительность перерыва между каждыми следующими друг за другом последовательностями импульсов преимущественно выбираются в диапазоне 10-4-10 с.

Данное условие связано с тем, что при достижении определенной концентрации полимерных цепей в газоразрядной плазме начинается процесс их агломерации, который приводит к появлению в разрядном объеме макрочастиц (пыли). Такие макрочастицы, попадая на обрабатываемый образец или элементы конструкции установки, приводят к существенному ухудшению свойств осаждаемого покрытия, к преждевременному выходу из строя узлов и систем технологической установки и, в целом, затрудняют организацию непрерывного процесса осаждения полимерных покрытий при использовании промышленных установок. В целях снижения вероятности образования макрочастиц в разрядном объеме длительность последовательности (пачки) импульсов разряда должна соответствовать времени, необходимому для образования в газоразрядной плазме полимеров, имеющих оптимальный для требуемых свойств осаждаемого покрытия размер. При этом продолжительность перерыва между каждыми следующими друг за другом последовательностями (пачками) импульсов должна соответствовать времени, необходимому для ухода тяжелых макрочастиц пыли из разрядного объема. Выполнение данных условий связано с указанным выше диапазоном времени, который используется как для длительности каждой последовательности импульсов разряда, так и для продолжительности перерыва между каждыми следующими друг за другом последовательностями (пачками) импульсов.

Далее, используемый для процесса плазменного осаждения покрытий реакционный газ (смесь газов) может содержать инертный газ.

Перед осаждением полимерного покрытия на поверхность обрабатываемого образца целесообразно производить предварительную очистку и модификацию обрабатываемой поверхности. Как очистка, так и модификация обрабатываемой поверхности может осуществляться в плазме газового разряда в среде инертных и/или химически активных газов. При этом данном случае альтернатива при выборе рода газа относится в равной мере к операциям по очистке и по модификации поверхности обрабатываемого образца.

Для предварительной очистки и модификации поверхности могут использоваться различные типы разрядов: разряд постоянного напряжения или импульсный разряд, или высокочастотный разряд, или сверхвысокочастотный разряд. В другом варианте реализации изобретения для предварительной очистки и модификации поверхности могут применяться пучки ионов инертных и/или химически активных газов (указаная альтернатива одновременно относится как к очисте, так и к модификации поверхности), а также радикалы, образующиеся в плазме химически активных газов.

Перед осаждением полимерного покрытия на поверхность обрабатываемого образца может предварительно наноситься защитное и/или промежуточное адгезионное покрытие, в частности, методом плазменного осаждения.

После осаждения полимерного покрытия на поверхность обрабатываемого образца может производиться модификация поверхности покрытия, например при использовании плазмы газового разряда в среде химически активных газов. Для модификации поверхности покрытия возможно использование различных типов разряда: разряда постоянного напряжения, импульсного разряда, высокочастотного или сверхвысокочастотного разряда. Кроме того, модификация поверхности покрытия может производиться с использованием пучков ионов инертных и/или химически активных газов. Для повышения эффективности процесса модификации могут дополнительно использоваться радикалы, образующиеся в плазме химически активных газов.

В процессе плазменной полимеризации для обеспечения непрерывности технологического процесса целесообразно осуществлять очистку по меньшей мере одного из электродов посредством его нагрева до температуры, при которой происходит разложение осажденного на него покрытия. Такая очистка может производиться также с помощью пучка ускоренных ионов.

В качестве одного из электродов, используемых для генерации плазмы, целесообразно применять полый катод.

В процессе плазменной полимеризации желательно осуществлять непрерывный контроль параметров плазмы с помощью оптической системы регистрации излучения плазмы.

Указанные выше технические результаты достигаются также при осуществлении способа генерации плазмы, который включает следующие операции: заполнение разрядной камеры реакционным газом, содержащим по меньшей мере один способный к плазменной полимеризации газ-мономер, зажигание и поддержание газового разряда между разрядными электродами. Согласно настоящему изобретению зажигают и поддерживают импульсный разряд с периодически повторяющейся последовательностью импульсов. Суммарную длительность изменения тока для отдельного импульса разряда выбирают в диапазоне 10-7-10-1с, а продолжительность перерыва между отдельными импульсами в каждой последовательности импульсов выбирают в диапазоне 10-5-10-2с.

Длительность каждой последовательности импульсов разряда и продолжительность перерыва между каждыми следующими друг за другом последовательностями импульсов предпочтительно выбирают в диапазоне 10-4-10 с.

В состав реакционного газа (смеси газов) может входить инертный газ. В качестве одного из электродов, используемых для генерации плазмы, может применяться полый катод.

Далее патентуемые изобретения поясняются описанием конкретных примеров реализации и прилагаемыми чертежами, на которых изображено следующее:

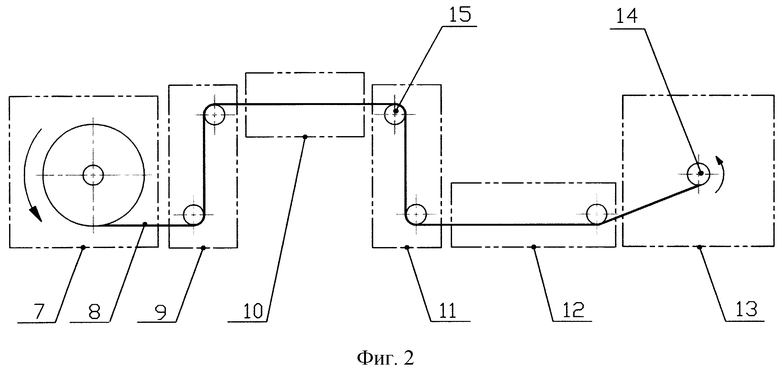

на фиг.1 схематично изображено устройство для генерации плазмы, которое используется в технологическом процессе плазменного осаждения полимерных покрытий;

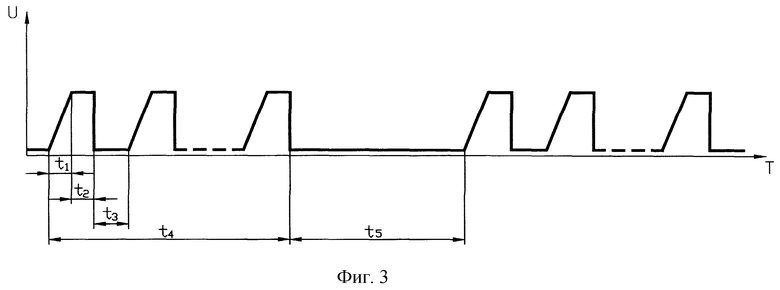

на фиг. 2 изображена схема установки, предназначенной для осуществления непрерывного технологического процесса плазменного осаждения полимерных покрытий;

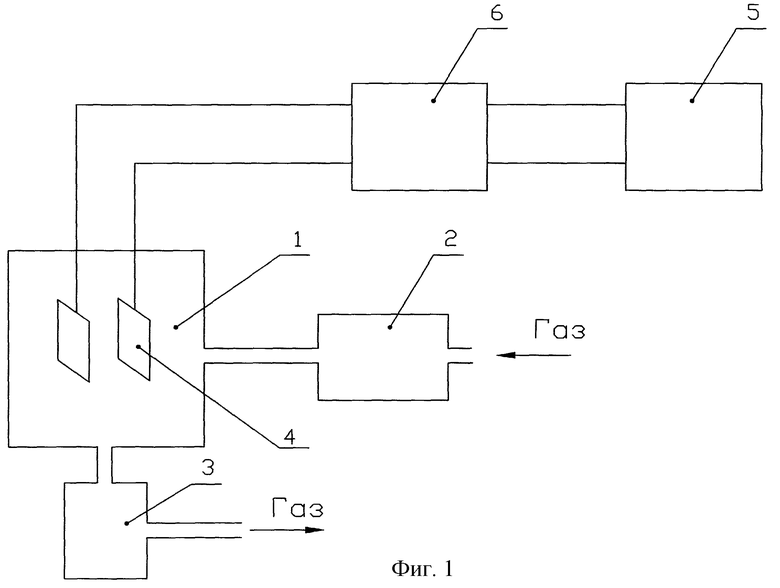

на фиг. 3 изображена графическая зависимость изменения амплитуды (напряжения U) импульсно-периодического разряда в течение времени Т следования периодически повторяющихся последовательностей импульсов.

В качестве примера реализации группы изобретений ниже приведено описание способа плазменного осаждения полимерных покрытий и используемого для процесса плазменного осаждения способа генерации плазмы, которые реализуются в процессе работы плазмохимической технологической установки.

Устройство для генерации плазмы (см. фиг.1), которое используется в технологическом процессе плазменного осаждения полимерных покрытий в составе плазмохимического реактора, содержит вакуумную разрядную камеру 1, систему 2 подачи рабочего газа и систему 3 откачки газов. В полости разрядной камеры 1 устанавливаются разрядные электроды 4, которые могут быть выполнены в виде алюминиевых пластин, размещенных напротив друг друга на расстоянии 100 мм. Такое выполнение характерно при использовании высокочастотной системы электропитания, показанной на фиг. 1. Система электропитания включает в свой состав источник 5 импульсно-периодических сигналов, состоящих из одного или нескольких высокочастотных сигналов (так называемая ВЧ-набивка). Источник 5 подключен через систему 6 согласования к электрическим выводами разрядных электродов 4. В другом примере исполнения может использоваться система электропитания с импульсами напряжения прямоугольной формы. В этом случае импульсный источник напряжения (на чертеже не показан) соответствующим образом подключается к аноду и катоду, в качестве которого в предпочтительном примере исполнения применяется полый катод.

Плазмохимическая технологическая установка для обработки алюминиевой фольги, изображенная на фиг.2, включает в свой состав загрузочную вакуумную камеру 7 с рулоном обрабатываемой алюминиевой фольги 8, камеру 9 очистки и модификации поверхности фольги, камеру 10 упрочняющей и антикоррозионной обработки, камеру 11, в которой осуществляется плазменное осаждение полимерной пленки на фольгу 8 в импульсно-периодическом разряде, камеру 12, в которой производится модификация поверхности осажденного полимерного покрытия, и камеру 13, в которой производится намотка в вакууме обработанной ленты на бобину 14. В камерах 7, 9 -13 установлены барабаны 15 системы протяжки ленты.

Способ плазменного осаждения полимерных покрытий и способ генерации плазмы, реализуемый в процессе осаждения покрытий, осуществляются следующим образом.

При генерации плазмы высокочастотного разряда с помощью устройства, изображенного на фиг. 1, производилась предварительная откачка вакуумной разрядной камеры 1 до давления не более 0,13 Па с помощью системы 3 откачки газов. Затем с помощью системы 2 в камеру подавалась рабочая смесь газов - ацителена и азота. После заполнения разрядной камеры 1 смесью рабочих газов до давления 26,6 Па при постоянной подаче рабочих газов и откачке камеры 1 на плоские алюминиевые электроды 4, установленные на расстоянии 100 мм друг от друга, подавались последовательности периодических импульсов напряжения от источника 5 импульсно-периодических сигналов (с ВЧ-набивкой) через систему 6 согласования. Каждый импульс представлял собой отрезок синусоиды при частоте колебаний 13,56 МГц. В результате этого в разрядном объеме камеры 1 зажигался импульсно-периодический разряд с периодически повторяющейся последовательностью импульсов. Для удержания электронов в разрядном объеме с помощью внешней магнитной системы (на чертеже не показана) создавалось неоднородное стационарное магнитное поле, спадающее в направлении от стенок к центру разрядной камеры 1.

Характер изменения амплитуды (напряжения U) импульсно-периодического разряда в течение времени Т следования периодически повторяющихся последовательностей импульсов изображен на фиг.3. Форма импульса на представленной графической зависимости условно изображает огибающую высокочастотного импульса напряжения. Параметрами импульсно-периодического разряда является время t1 нарастания напряжения в каждом импульсе, длительность t2 отдельного импульса напряжения, продолжительность t3 между отдельными импульсами в каждой последовательности (пачке) импульсов, длительность t4 каждой последовательности импульсов и продолжительность t5 перерыва между каждыми следующими друг за другом последовательностями (пачками) импульсов (см. фиг.3). При этом сумма времени t1 и t2 представляет собой суммарную длительность изменения тока для отдельного импульса разряда, которая должна быть - согласно настоящему изобретению - не менее времени, необходимого для достижения максимальной скорости образования радикалов, и менее времени перехода с импульсной стадии разряда на режим стационарного разряда (при постоянном токе разряда). Согласно данному условию сумма времени t1 и t2 выбирается в диапазоне 10-7-10-1с. В рассматриваемом примере t1=10-7 с, t2=10-5 с.

Время t3 выбирается в диапазоне 10-5-10-2с. В рассматриваемом примере t3= 1,8 -10-5с. При такой продолжительности между отдельными импульсами в каждой последовательности импульсов электроны покидают разрядный объем, а радикалы, используемые для осаждения полимерного покрытия, остаются в разрядном объеме, обеспечивая тем самым непрерывность технологического процесса.

Кроме того, дополнительно выбирая время t4 и t5 в диапазоне 10-4-10 с, можно обеспечить требуемое качество осаждаемого покрытия и увеличить ресурс непрерывной работы технологической установки. Данные результаты связаны с созданием таких условий, при которых ограничивается рост микрочастиц в разрядном объеме и осуществляется уход тяжелых микрочастиц в перерывах между последовательностями импульсов. В рассматриваемом примере реализации изобретения длительность t4 каждой последовательности импульсов разряда и продолжительность t5 перерыва между каждыми следующими друг за другом последовательностями импульсов выбираются равными 2•10-4с.

При выполнении указанных условий в течение следования текущей последовательности импульсов происходит диссоциация молекул рабочих газов, образование радикалов, полимеризация радикалов и рост цепи полимера до определенного размера, соответствующего заданным свойствам осаждаемого покрытия. По окончании следования последовательности импульсов макрочастицы прекращают свой рост и покидают разрядный объем. Данный процесс периодически повторяется в течение последующих последовательностей (пачек) импульсов.

В результате проведенных экспериментов было установлено, что использование согласно настоящему изобретению импульсно-периодического разряда с периодически повторяющейся последовательностью импульсов в процессе плазменного осаждения полимерных покрытий и, соответственно, при осуществлении способа генерации плазмы, применяемого для плазменного осаждения покрытий, на алюминиевых электродах 4 была получена полимерная пленка с заданными характеристиками. При этом скорость осаждения пленки превысила примерно в два раза соответствующую скорость осаждения полимерной пленки в обычном высокочастотном разряде с рабочей частотой 13,56 МГц. Кроме того, при реализации импульсно-периодического разряда с длительностью t4 каждой последовательности импульсов разряда и продолжительностью t5 перерыва между каждыми следующими друг за другом последовательностями импульсов, равными 2•10-4 с, произошло существенное уменьшение размера макрочастиц, осаждающихся на стенках камеры. Контроль за параметрами газоразрядной плазмы, включая температуру и состав смеси рабочих газов, осуществлялся по регистрируемому спектру свечения азотно-ацетиленовой плазмы. Скорость полимеризации контролировалась по интенсивности полосы спектра СН; состав смеси газов - по соотношению интенсивностей полос CН, N2, CN, СО, О2, Н2, линий Н, N, О; концентрация плазмы - по соотношению интенсивностей полос N2, N2 +; температура газа - по вращательной структуре полос второй положительной системы молекул азота.

При генерации плазмы высокочастотного разряда с помощью промышленной технологической установки, изображенной на фиг.2, плазменное осаждение полимерного покрытия и генерация газоразрядной плазмы производились в аналогичных условиях (по отношению к устройству, изображенному на фиг.1). Осаждение полимерной пленки осуществлялось на алюминиевую фольгу 8, перемещаемую через камеры 7, 9-13 технологической обработки с помощью барабанов 15 системы протяжки алюминиевой ленты. При плазменном осаждении покрытия в импульсно-периодическом разряде с периодически повторяющейся последовательностью импульсов алюминиевая фольга подключалась к импульсному источнику тока и служила анодом. В качестве катода импульсно-периодического разряда использовался полый катод или сборка полых катодов, установленных над перемещаемой алюминиевой фольгой 8. С внешней стороны камеры 12, предназначенной для плазменного осаждения полимерного покрытия, устанавливалась магнитная система, обеспечивающая создание в разрядном объеме неоднородного стационарного магнитного поля (на чертеже не показана) для повышения плотности плазмы и скорости осаждения полимерных покрытий.

Рулон обрабатываемой алюминиевой фольги 8 устанавливался в загрузочной камере 7, которая откачивалась до давления не хуже 0,133 Па. Затем алюминиевая фольга 8 с помощью барабанов 15 системы протяжки перемещалась в камеру 9, в которой осуществлялся процесс очистки и модификации поверхности фольги. Плазменная очистка и модификация обрабатываемой поверхности позволяют получить лучшее качество последующей обработки, связанное с существенным улучшением адгезии по сравнению с традиционно применяемыми химическими методами. Однако в случае сильного загрязнения обрабатываемой поверхности маслами требуется провести предварительную химическую обработку поверхности.

Плазменная очистка и модификация обрабатываемой поверхности может осуществляться в различных типах разрядов: в разряде постоянного тока, низкочастотном, высокочастотном, сверхвысокочастотном (микроволновом), импульсном, в том числе и в импульсно-периодическом, разрядах. Обработка может производится в различных газообразных средах. Так, например, плазменная очистка обрабатываемой поверхности может осуществляться в воздухе, инертных и химически активных газах при атмосферном и пониженном давлении. При плазменной очистке обрабатываемой поверхности потенциал фольги или образца другой формы выполнения предпочтительно выбирается на 50-1000 В ниже потенциала плазмы. Плазменная очистка и модификация может производиться также в условиях высокого вакуума путем воздействия на обрабатываемую поверхность пучками ионов инертных и химически активных газов. Такая обработка может осуществляться в среде инертных и/или химически активных газов. Кроме того, возможно дополнительное воздействие на очищаемую и модифицируемую поверхность заряженными частицами в плазменной среде в присутствии радикалов. В целях предварительной очистки и модификации обрабатываемой поверхности, в частности, могут использоваться радикалы, образующиеся в плазме химически активных газов.

Для генерации потоков плазмы и/или радикалов могут применяться известные методы и средства, в том числе высокочастотный индукционный разряд, разряд в полом катоде и т.д. Для очистки и модификации алюминиевой фольги в виде ленты наиболее целесообразно использовать протяженный газовый разряд при применении перечисленных выше методов и средств.

После очистки и модификации обрабатываемой поверхности алюминиевой фольги 8 она подается в камеру 10, в которой осуществляется упрочняющая и антикоррозионная обработка. Такая дополнительная предварительная обработка необходима в тех случаях, когда требуется защита поверхности образца от коррозии или требуется нанесение промежуточного слоя для улучшения адгезии между поверхностью материала и основным осаждаемым полимерным покрытием. Такой промежуточный слой может быть синтезирован в газовом разряде постоянного тока, низкочастотном, высокочастотном, сверхвысокочастотном, импульсном, в том числе и импульсно-периодическом, разрядах.

Затем алюминиевая фольга 8 подается с помощью барабанов 15 системы протяжки в камеру 11, в которой осуществляется плазменное осаждение полимерной пленки на фольгу 8 в импульсно-периодическом разряде с периодически повторяющейся последовательностью импульсов. Импульсно-периодический разряд осуществляется в камере 11 с помощью системы стационарно установленных полых катодов, которые размещаются над обрабатываемой поверхностью фольги 8 (на чертеже не показаны). При плазменном осаждении на достаточно большую площадь обрабатываемой поверхности в качестве катодов могут использоваться плоские сетки, установленные над поверхностью фольги 8. В процессе плазменного осаждения покрытия осуществляется нагрев катодов с целью устранения осаждения полимерной пленки на их рабочую поверхность. Нагрев катодов производят до температуры, при которой происходит разложение осаждаемой на них пленки. В другом варианте исполнения для очистки катодов от осаждаемой на них пленки могут применяться пучки ускоренных ионов.

Удержание электронов в разрядном объеме камеры 11 обеспечивалось с помощью внешней магнитной системы, создающей спадающее в направлении от стенок к центру камеры 11 стационарное магнитное поле.

В процессе плазменной полимеризации в камере 11 осуществляют спектральный контроль параметров плазмы и газового состава с помощью оптической системы регистрации излучения плазмы (на чертеже не показана). Контролируя параметры газоразрядной плазмы, можно изменять параметры импульсно-периодического разряда, в том числе время t1, t2, t3, t4 и t5 (см. фиг.3) в заданных диапазонах, и регулировать газовый состав в камере 11 с целью получения требуемых характеристик осаждаемой полимерной пленки. Данные операции осуществляются при использовании управляемого импульсного источника электропитания и управляемых агрегатов системы подачи рабочего газа.

Следует отметить, что описанный выше пример реализации изобретения с помощью технологической установки, изображенной на фиг.2, не исключает возможность генерации импульсно-периодического разряда с периодически повторяющейся последовательностью импульсов не только при использовании импульсов напряжения прямоугольной формы, но и при подключении разрядных электродов к источнику импульсно-периодических сигналов с высокочастотной набивкой (аналогично устройству, показанному на фиг.1).

После осаждения полимерного покрытия на поверхность обрабатываемой алюминиевой фольги 8 в камере 11 лента перемещается в камеру 12, в которой производится модификация поверхности покрытия. Модификация поверхности осажденного полимерного покрытия осуществляется в плазме газового разряда в среде химически активных газов. Потенциал алюминиевой фольги 8 устанавливается ниже потенциала плазмы на 50-1000 В.

Для модификации поверхности покрытия может использоваться разряд постоянного напряжения, или импульсный разряд, или высокочастотный разряд, или сверхвысокочастотный разряд в различных газовых средах: в воздухе, инертных и химически активных газах при атмосферном и пониженном давлении. Модификация поверхности с полимерным покрытием может осуществляться также в условиях вакуума с помощью пучков ионов инертных и/или химически активных газов. Для повышения эффективности процесса модификации поверхности покрытия дополнительно могут использоваться радикалы, образующиеся в плазме химически активных газов. Генерация плазмы, ионов и радикалов может осуществляться с помощью известных средств и методов, например с помощью индукционного разряда, разряда в полом катоде и т.д.

После заключительной обработки в камере 12 алюминиевая фольга 8 с помощью барабанов 15 системы протяжки ленты перемещается в камеру 13, в которой производится намотка обработанной ленты на бобину 14.

При осуществлении согласно настоящему изобретению способа плазменного осаждения полимерных покрытий и способа генерации плазмы с использованием промышленной технологической установки достигается существенное увеличение (примерно в два раза) скорости осаждения полимерной пленки на алюминиевую фольгу за счет повышения концентрации радикалов в генерируемой плазме в процессе обработки. Кроме того, обеспечивается требуемое качество осаждаемого полимерного покрытия, включая адгезионные свойства полимерной пленки, и заданный ресурс технологической установки в течение непрерывного процесса плазменной полимеризации. Данные результаты достигаются за счет значительного снижения концентрации макрочастиц (пыли) в разрядном объеме. Осуществление способов согласно настоящему изобретению в технологических плазмохимических установках позволяет также управлять свойствами осаждаемого полимерного покрытия путем изменения параметров газового разряда и регулирования состава газа. Необходимо отметить также, что патентуемый способ плазменного осаждения полимерных покрытий может осуществляться без использования дополнительных технологических операций предварительной очистки и модификации обрабатываемой поверхности, предварительной упрочняющей и антикоррозионной обработки (нанесение защитного и/или промежуточного адгезионного покрытия), а также без последующей модификации поверхности осажденного полимерного покрытия. Данные операции приведены лишь в примере предпочтительной реализации изобретения с помощью промышленной технологической установки, изображенной на фиг.2.

Изобретение может использоваться в различных технологических процессах, предназначенных для создания гидрофильных и гидрофобных покрытий, антикоррозионных защитных покрытий, электроизолирующих покрытий и адгезионных полимерных покрытий на обрабатываемых поверхностях изделий разнообразного назначения. Способ плазменного осаждения полимерных покрытий и используемый для плазменного осаждения способ генерации плазмы могут применяться в технологических установках, в частности при осуществлении работы плазмохимического реактора. Кроме того, способ генерации плазмы может самостоятельно использоваться в различных газоразрядных приборах, в частности в источниках ионов различного назначения.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ И СПОСОБ ЕГО РАБОТЫ | 2000 |

|

RU2167466C1 |

| СПОСОБ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ, СПОСОБ ГЕНЕРАЦИИ ПЛАЗМЫ И УСТРОЙСТВО ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ МАТЕРИАЛОВ | 2001 |

|

RU2196394C1 |

| ПЛАЗМЕННЫЙ РЕАКТОР И УСТРОЙСТВО ДЛЯ ГЕНЕРАЦИИ ПЛАЗМЫ (ВАРИАНТЫ) | 2001 |

|

RU2196395C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ С ЛЕНТОЧНЫМ ПУЧКОМ (ВАРИАНТЫ) | 1999 |

|

RU2151438C1 |

| СПОСОБ ПЛАЗМЕННОГО ОСАЖДЕНИЯ ПОЛИМЕРНЫХ ПОКРЫТИЙ И УСТАНОВКА ДЛЯ ЕГО ОСУЩЕСТВЛЕНИЯ | 2008 |

|

RU2382119C1 |

| ГАЗОРАЗРЯДНОЕ УСТРОЙСТВО | 1996 |

|

RU2121729C1 |

| СПОСОБ МОДИФИКАЦИИ ПОВЕРХНОСТНЫХ СВОЙСТВ МАТЕРИАЛОВ И УСТАНОВКА | 2008 |

|

RU2371258C1 |

| ПЛАЗМЕННЫЙ ИСТОЧНИК ИОНОВ | 2008 |

|

RU2371803C1 |

| РЕАКТОР ДЛЯ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОЛУПРОВОДНИКОВЫХ СТРУКТУР | 2017 |

|

RU2670249C1 |

| УСТРОЙСТВО ДЛЯ ВАКУУМНО-ПЛАЗМЕННОГО ОСАЖДЕНИЯ МАТЕРИАЛОВ С ИОННОЙ СТИМУЛЯЦИЕЙ | 2016 |

|

RU2682744C2 |

Изобретение относится к плазменной технологии нанесения покрытий на металлические и диэлектрические подложки, а более конкретно к технологии плазменной полимеризации, и к процессам генерации плазмы. Способ плазменного осаждения полимерных покрытий включает помещение обрабатываемого образца в разрядный объем, заполнение разрядной камеры реакционным газом, содержащим по меньшей мере один способный к плазменной полимеризации газ-мономер, и генерацию плазмы в разрядном объеме посредством зажигания и поддержания импульсно-периодического газового разряда с периодически повторяющейся последовательностью импульсов. В процессе плазменной полимеризации газа-мономера осуществляется осаждение полимерного покрытия на поверхность обрабатываемого образца. Для плазменной полимеризации используется импульсно-периодический разряд с суммарной длительностью изменения тока для отдельного импульса разряда в диапазоне 10-7 - 10-1 с. Продолжительность перерыва между отдельными импульсами в каждой последовательности импульсов выбирают в диапазоне 10-5 - 10-2 с. Перед осаждением полимерного покрытия на поверхность обрабатываемого образца может производиться предварительная очистка и модификация поверхности. На поверхность обрабатываемого образца может предварительно наноситься защитное и/или промежуточное адгезионное покрытие методом плазменного осаждения. Использование изобретения позволяет повысить производительность технологического процесса плазменной полимеризации, обеспечить непрерывность технологического процесса, возможность управления параметрами процесса и высокое качество наносимого покрытия. 2 с. и 20 з.п. ф-лы, 3 ил.

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

| СПОСОБ ДИНАМИЧЕСКОЙ ПЛАЗМЕННОЙ ОБРАБОТКИ ПОВЕРХНОСТИ ТВЕРДОГО ТЕЛА | 1990 |

|

RU2028834C1 |

| СПОСОБ ПОЛУЧЕНИЯ ЛЕГИРОВАННЫХ УГЛЕРОДОСОДЕРЖАЩИХ ПОКРЫТИЙ | 1998 |

|

RU2141006C1 |

| Электрогидравлическое реле | 1962 |

|

SU152256A1 |

| Огнетушитель | 0 |

|

SU91A1 |

| ЭЛЕКТРИЧЕСКАЯ ПЕЧЬ СОПРОТИВЛЕНИЯ ДЛЯ ПЛАВЛЕНИЯ КВАРЦА И Т. П. ВЫСОКООГНЕУПОРНЫХ МАТЕРИАЛОВ | 1921 |

|

SU2889A1 |

| Прибор, замыкающий сигнальную цепь при повышении температуры | 1918 |

|

SU99A1 |

Авторы

Даты

2002-10-10—Публикация

2001-06-04—Подача