Изобретение относится к способу охлаждения неочищенного газа, получаемого путем газификации от мелкозернистого до пылевидного топлива при температурах выше расплавления шлака, за счет охлаждения путем примешивания частичного потока полученного газа.

При охлаждении неочищенных газов, которые образуются путем газификации угля или других твердых топлив до температур, выше точки плавления шлаков использованного топлива, существует проблема, что вместе с образовавшимся неочищенным газом из газогенератора выносятся загрязнения, которые при последующем охлаждении неочищенного газа отверждаются и могут привести к нежелательным отложениям, в особенности, в подключенной к газогенератору системе котел-утилизатор и в устройствах для обработки газа. Говоря об этих загрязнениях, в первую очередь речь ведут о расплавленных или способных к спеканию частичках шлака, а также о конденсируемых парах.

Поэтому, чтобы избежать этого недостатка, в патенте ФРГ 2429993 уже было предложено добавлять к выходящему из газогенератора горячему газу холодный генераторный газ, который после прохода системы котла-утилизатора возвращается по магистрали и вдувается в поток горячего газа между выходом из газогенератора и входом в систему котла-утилизатора. При этом однако по виду рециркуляции холодного гашеного газа не ставятся никакие подобные задачи.

Далее, из патента США известен способ описываемого ранее вида, в котором частичный поток холодного очищенного газа отводится за вторым мокрым газоочистителем (скруббером) и с помощью компрессора возвращается к выходу газогенератора и там добавляется к потоку неочищенного газа перед входом в систему котла-утилизатора.

Однако на практике оказалось, что при описываемом выше образе действия, при котором для снижения температуры неочищенного газа после газогенератора должны быть возвращены сравнительно большие объемные потоки холодного гашеного газа, должны мириться со снижением КПД по отношению к способу без возврата гашеного газа. Возникающие потери КПД при этом обусловлены охлаждением газа в мокрых газоочистителях, использованием отводимого тепла в низкотемпературных системах, а также работой компрессора при возврате охлажденного газа.

Принцип действия без применения охлажденного газа, однако, также не свободен от проблем, так как в этом случае излучающая (экранная) часть системы котла-утилизатора особенно склонна к опасности засорения. Так как кроме того, очень дороги экранные котлы, эксплуатируемые при задаваемых эксплуатационных условиях, способ без охлажденного газа требует существенно больших затрат на оборудование, если при охлаждении газа должен быть достигнут желательный уровень температуры. Поэтому уже по экономическим соображениям требуется не полностью отказываться от добавления гашеного газа.

В настоящее время теоретические соображения привели к тому результату, что возникающие при работе с холодным газом потери КПД могут быть в значительной степени исключены, когда вместо этого работают с горячим гашеным газом и одновременно может быть решена проблема повторного сжатия возвращенного горячего гашенного газа энергетически и конструктивно рациональным образом. Поэтому в основу изобретения положена задача найти для этого максимально простое и желательное по стоимости решение.

Эта задача решается с помощью способа названного вначале вида, который по изобретению отличается тем, что из конвекционной части системы котел-утилизатор, расположенный за газогенератором, отводится частичный поток необеспыленного газа с температурой между 200 и 800oC и с помощью инжектора, нагруженного газом - рабочим телом, в виде гашеного газа возвращается в зону гашения, расположенную за газогенератором.

То есть, по способу согласно данному изобретению необеспыленный и только частично охлажденный гашеный газ возвращается с помощью инжектора в зону охлаждения. Это место возврата, при этом, по отношению к направлению течения неочищенного газа может быть расположено перед или сзади излучающей экранной части системы котла-утилизатора. При известных условиях зона гашения может быть также интегрирована в излучающей части. Количество охлажденного газа при этом так рассчитывается, что путем смешивания охлажденного газа с горячим неочищенным газом будет достигнута желаемая средняя температура газа. При возврате охлажденного газа перед излучающей частью средняя температура газа там должна быть между 900 и 1400oC. При возврате гашеного газа за излучающей зоной средняя температура газа там должна лежать между 700 и 1200oC.

При этом применение инжекторов в качестве транспортирующего устройства для возврата охлажденного газа представляет особенно оптимальное решение, потому что при этом идет речь о чрезвычайно надежном в эксплуатации и нечувствительном оборудовании, конструктивная простота которого едва ли может быть превзойдена. Однако в этом случае применение инжекторов никоим образом не очевидно, так как должны были опасаться, что при транспортировании содержащего пыль горячего охлажденного газа возникает существенный эрозионный износ и/или образование отложений в инжекторах, особенно в их самых узких поперечных сечениях. Однако по изобретению это устраняется путем того, что инжекторы предусматриваются с износостойкой облицовкой, а отвод охлажденного газа проводится в том диапазоне температур, в котором можно не опасаться интенсивного образования отложений. В качестве особенно пригодной оказалась футеровка плавленым базальтом или из металлокерамики. Если несмотря на это через известные временные интервалы будет необходима замена, то инжекторы имеют то преимущества, что они относительно малы и поэтому очень легко могут монтироваться и демонтироваться. Вместо инжектора в случае необходимости при известных условиях может быть применен другой струйный аппарат, как, например, кольцевой диффузор или струйный вентилятор, в качестве транспортирующего агрегата для гашеного газа.

Следующий позитивный элемент изобретения можно увидеть в применении необеспыленного газа в виде охлажденного газа, так как благодаря этому можно отказаться от очистки этого газового потока в сухих фильтрах. А именно, оказалось, что при относительно высоких температурах, при которых газ отводится из конвекционной части системы котла-утилизатора, применение сухих фильтров для обеспыливания газа может привести к проблемам, связанным с материалами, и к проблемам забивания и поэтому в настоящее время еще является основным техническим стандартом. Поэтому можно считать установленным, что при учете вышеприведенных рассуждений изобретенное решение также и для специалиста никоим образом не является очевидным.

В качестве рабочего газа - рабочего тела для инжекторов преимущественно применяется частичный поток обеспыленного генераторного газа. Этот частичный поток отводится сзади мокрого газоочистителя или сухого фильтра и сжимается с помощью компрессора. Но вместо обеспыленного генераторного газа также может применяться в качестве газа - рабочего тела для инжекторов и другой газ, как например, азот или водяной пар. При этом существует возможность путем выбора газа - рабочего тела изменить состав газа в излучающей части системы котла-утилизатора. В качестве газа-рабочего тела, наконец, может еще быть использован такой газ, который с горячим неочищенным газом при перемешивании реагирует эндотермически, например метан. Благодаря этому достигается дополнительный эффект охлаждения. Газ - рабочее тело в связи с тем, что он не находится уже под достаточным давлением, так сжимается в компрессоре, что он имеет по отношению к подлежащему возврату охлажденному газу достаточное избыточное давление. Путем изменения давления газа - рабочего тела может в широком диапазоне изменяться количество всасываемого охлажденного газа.

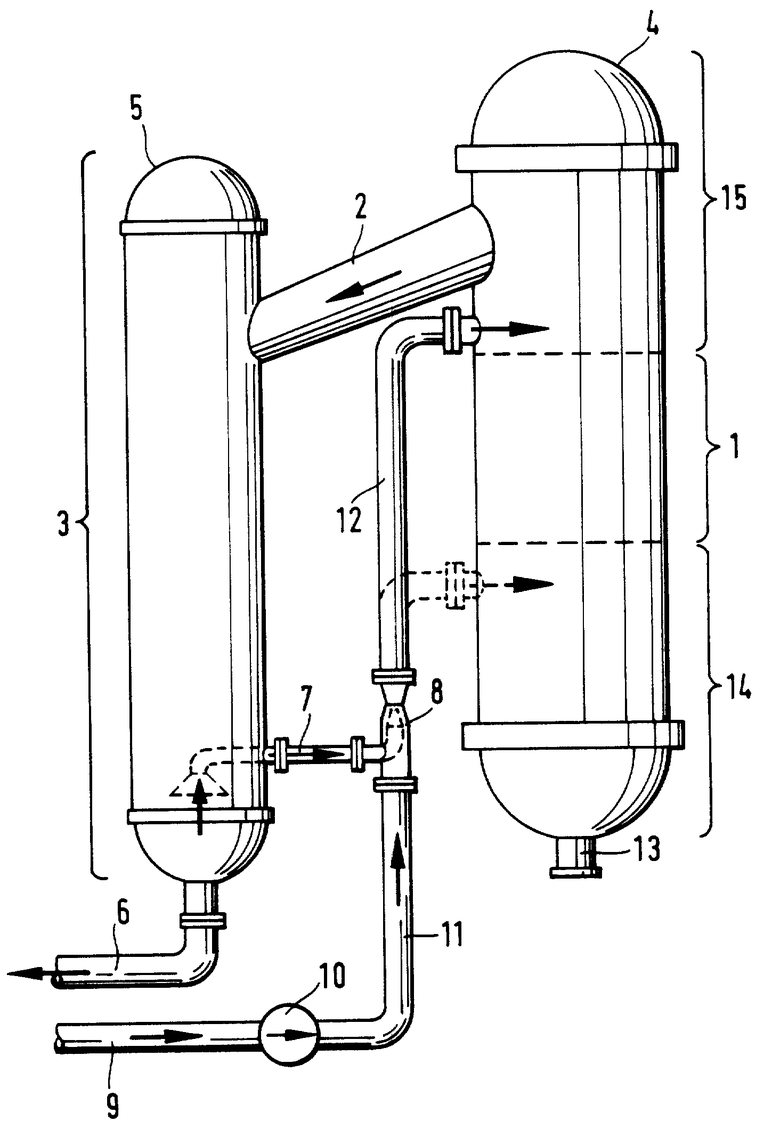

Чертеж показывает в упрощенном изображении пример исполнения установки для осуществления данного способа и одновременно должен служить для разъяснения примера осуществления способа. При этом система котла-утилизатора газогенератора состоит из излучающей (экранной) части 1 с расположенной по отношению к ней внизу или вверху зоной гашения 14 или 15, а также конвекционную часть 3, которые магистралью 2 соединены друг с другом. Как излучающаяся часть, так и конвекционная часть размещены в напорном резервуаре 4 или 5. При этом чертеж показывает только одну из возможных форм исполнения. В принципе излучающая и конвекционная зоны могут быть также размещены и другим образом, например друг над другом внутри общего напорного резервуара. Газогенератор на чертеже не показан. Он находится или непосредственно под напорным резервуаром 4 или он также может быть расположен вместе с излучающей частью 1 в напорном резервуаре 4. На особенностях газогенератора и системы котла-утилизатора здесь подробно останавливаться не требуется, так как речь идет при этом об известных конструкциях и это не является предметом изобретения. Из газогенератора поступает полученный неочищенный газ через излучающую часть 1 и магистраль 2 в конвекционную часть 3. Из конвекционной части 3 охлажденный газ отводится по магистрали 6 и подводится к следующим, не показанным на чертеже агрегатам по обработке и очистке газа. В соответствии с изобретением к конвекционной части 3 присоединена отводная магистраль 7, по которой отводится частичный поток необеспыленного газа из конвекционной части 3 в инжектор 8. Отводная магистраль 7 при этом располагается на конвекционной части 3 тем выше, чем выше желательная температура, с которой служащий в качестве гашеного газа частичный поток необеспыленного газа должен отводиться из конвекционной части 3. Необходимый для работы инжектора 8 газ - рабочее тело поступает по магистрали 9 в компрессор 10. Как уже было упомянуто выше, речь идет, преимущественно, о частичном потоке обеспыленного генераторного газа, который был отведен из непоказанного газоочистительного устройства или после сухого фильтра. В компрессоре 10 газ - рабочее тело так сжимается, что он имеет требуемое избыточное давление, чтобы частичный поток газа, отведенный по магистрали 7, возвратить по магистрали 12 в качестве гасящего газа в зоны гашения 14 или 15.

Пунктирная стрелка на чертеже должна обозначать, что гашеный газ может быть введен в зону гашения, лежащую как перед, так и за излучающей частью 1. Так как неочищенный газ из газогенератора в излучающей зоне 1 подвергается охлаждению, то само собой понятно то, что температура газа в расположенной выше нее зоне гашения 15 ниже, чем в расположенной ниже нее зоне гашения 14. При этом от соответствующих параметров загрязнения неочищенного газа, а также от условий теплопередачи зависит то, при каком уровне температур неочищенного газа должно происходить примешивание охлажденного газа. Если неочищенный газ содержит расплавленные частички шлака, которые отверждаются уже при сравнительной высокой температуре, то может производиться ввод охлажденного газа уже перед излучающей частью 1, так как в этом случае необходимо менее интенсивное охлаждение, чем в обратном случае, при котором частички шлака отверждаются только при сравнительно низких температурах. При этом ввод охлажденного газа монтируется после излучающей части.

По непоказанному на чертеже варианту исполнения также возможно то, что отводимый из конвекционной части 3 гашеный газ перед повторным вводом в излучающую часть 1 подвергается дополнительному охлаждению в теплообменнике. Этот вариант используется прежде всего тогда, когда отведенный из конвекционной части 3 по магистрали 7 газ имеет температуру выше 400oC. Далее возможен вариант исполнения, по которому в напорном резервуаре 4 находится только одна зона охлаждения 14 и полностью отказываются от охлаждения газа в излучающей (экранной) части 1. Охлаждение газа в этом случае происходит исключительно благодаря комбинации гашения газа и конвекционного охлаждения.

Если газогенератор находится в напорном резервуаре 4, патрубок 13 служит для вывода шлака. В другом случае он представляет соединение между напорным резервуаром 4 и находящимся под газогенератором.

Пример исполнения относится к охлаждению 190.000 нм3/ч неочищенного газа, которые были получены путем газификации потока пылевидного угля (способ Prenflo) под давлением 27 бар. При этом неочищенный газ поступает при температуре около 1500oC снизу в излучающую часть 1. Для охлаждения неочищенного газа вводится 150.000 нм3/ч гашеного газа с температурой 250oC в зону гашения 14. Благодаря этому неочищенный газ охлаждается по температуры 800oC, так что содержащиеся в неочищенном газе загрязнения больше не имеют никакой достойной упоминания способности к спеканию и могут быть отсепарированы из неочищенного газа, а также - одновременно не смогут вызвать никаких термических повреждений в подключенной конвекционной части 3. В качестве гашеного газа используется частичный поток охлажденного газа, который поступает по отводящей магистрали 7 из нижней зоны конвекционной части в инжектор 8. В качестве газа - рабочего тела для инжектора 8 применяется 25000 нм3 обеспыленного генератора газа, который был отведен после непоказанного на чертеже сухого фильтра по магистрали 9 и был сжат в компрессоре 10 до избыточного давления 3 бара.

Достигаемые с помощью изобретения способа преимущества могут быть резюмированы следующим образом:

- чрезвычайно низкие тепловые потери и потери на сжатие, так как должен повторно сжиматься только небольшой частичный поток обеспыленного и очищенного генераторного газа;

- чрезвычайно низкие инвестиционные затраты на счет применения инжектора в качестве транспортирующего устройства при одновременной возможности уменьшить излучающую (экранную) часть котла-утилизатора или совсем отказаться от нее;

- высокая эксплуатационная надежность способа, так как для перемещения гашеного газа не применяются никакие агрегаты с подвижными узлами;

- возможность применять в качестве газа - рабочего тела для инжектора газы с различным составом и, тем самым, изменять состав газа в излучающей части и

- беспроблемная и экономичная возможность ремонта и замены при выходе из строя инжектора, а также простая конструкция установки.

Изобретение относится к способу охлаждения неочищенного газа, получаемого путем газификации от мелкозернистого до пылевидного топлива при температурах выше расплавления шлака, за счет охлаждения путем примешивания частичного потока полученного газа. Из конвекционной части, расположенной за газогенератором системы котла-утилизатора, отводят частичный поток необеспыленного газа с температурой между 200 и 800oC. Данный поток возвращают в находящуюся за газогенератором зону гашения в качестве охлаждающего гашенного газа с помощью нагруженного газом - рабочим телом инжектора. Усовершенствованный способ позволяет повысить КПД процесса охлаждения. 7 з.п. ф-лы, 1 ил.

| US 3963457 A , 15.07.76 | |||

| Способ охлаждения горячего газового продукта | 1975 |

|

SU725570A1 |

| Устройство для охлаждения газа | 1985 |

|

SU1384205A3 |

| US 4279622 A, 21.07.81 | |||

| СПОСОБ ИЗГОТОВЛЕНИЯ ГОФРИРОВАННЫХ ЭЛЕКТРОДОВ СВИНЦОВО-КИСЛОТНЫХ АККУМУЛЯТОРОВ | 0 |

|

SU242993A1 |

| ВОЗДУХОНАГРЕВАТЕЛЬ | 2001 |

|

RU2194768C1 |

| Печь для непрерывного получения сернистого натрия | 1921 |

|

SU1A1 |

| РАСТИТЕЛЬНЫЕ КЛЕТКИ И ОРГАНИЗМЫ РАСТЕНИЙ С МОДИФИЦИРОВАННЫМ КЛЕТОЧНЫМ РОСТОМ, РАЗВИТИЕМ И ДИФФЕРЕНЦИРОВКОЙ | 2004 |

|

RU2349642C2 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ПОРИСТОГО БЕРИЛЛИЯ | 1996 |

|

RU2106931C1 |

| ПАТРОННЫЙ ФИЛЬТР ДЛЯ СУСПЕНЗИЙВСЕСОЮЗНАЯ!'^^'^^^^"0-]1хш^ ш^ИБЛИО-еКА | 0 |

|

SU351563A1 |

| СПОСОБ ПОЛУЧЕНИЯ БЕНЗОЛСУЛЬФОКИЛМОЧЕВИНЫ | 0 |

|

SU366606A1 |

Авторы

Даты

1998-10-20—Публикация

1994-03-30—Подача