Изобретение относится к области органической химии, в частности к способу производства ароматических нитрилов, а именно фталонитрила, используемого в качестве промежуточного продукта при синтезе пигментов и красителей, красок, лаков, стабилизирующих агентов и других материалов.

Известен способ производства фталонитрила окислительным аммонолизом о-ксилола путем взаимодействия с аммиаком и воздухом при мольном соотношении о-ксилол: аммиак: воздух, равном 1:15:30, в кипящем слое микросферического оксида алюминия, обработанного сложным компонентным составом, содержащим оксиды металлов Sb, B1, V, Мо, Сr [Ризаев Р.Г. и др. Получение фталонитрила окислительным аммонолизом о-ксилола.- Химическая промышленность, 9, 1983, с. 16-18].

В промышленной реализации производства фталонитрила методом окислительного аммонолиза вся сложность заключается в чрезвычайной взрывоопасности технологии. Ароматические углеводороды, аммиак, кислород дают взрывопожароопасную смесь и процесс идет с большим выделением тепла. Использование оборудования процесса аммонолиза в кипящем слое катализатора, а также чрезвычайно сложного микросферического катализатора позволяет получать фталонитрил с хорошим выходом (90%), но в то же время процесс остается сложным, энергоемким, а производство фталонитрила высокой себестоимости. Эти все факторы и сдерживают промышленную реализацию технологии производства фталонитрила. Кроме того, о-ксилол является в настоящее время дефицитным сырьем.

Известен способ получения ароматических нитрилов, толуилнитрила, терефталонитрила путем взаимодействия п-ксилола и аммиака в газовой фазе при температуре 400-500oС в отсуствие кислорода через неподвижный слой насыщенного аммиаком V-Mo-катализатора, времени контакта 0,01-30 с, времени непрерывной работы катализатора 30 мин, после чего катализатор подвергают окислительной регенерации [патент США 3479385, Реферативный журнал "Химия", 23, 1970, Н203п].

Низкий выход нитрилов и рабочий цикл 30 мин, неприемлим для практической реализации, так как все операции по подготовке и переходу на стадию окислительной регенерации и сама стадия регенерации более длительна, чем непосредственная стадия получения фталонитрила, что делает этот способ малоэффективным и нерентабельным.

Наиболее близким по технической сущности и достигаемому результату является способ получения фталонитрила, включающий пропускание газовой смеси фталоаммиачных паров в соотношении фталевый ангидрид: аммиак, равном 1: (40÷100), при температуре 420-480oС через стационарный слой катализатора, в качестве которого используют алюмосиликат, бентонит, фосфорную кислоту на силикагеле, фосфорную кислоту на алюмосиликате, время контакта 0,15 с с выделением твердого фталонитрила конденсацией распыленным жидким аммиаком, отходящие аммиаксодержащие газы направляют на орошение водой, а концентрированную аммиачную воду разгоняют под давлением 12 атм на сухой аммиак и воду [Добровольский С. В. и др. Получение фталонитрила из фталевого ангидрида и амииака. Химическая промышленность, 8, 1968, с. 6-11].

При всех преимуществах этого способа получения фталонитрила (выход целевого продукта 85-94%) не ясен вопрос регенерации катализатора. Судя по публикации, катализатор отрабатывает цикл и заменяется новым. Очистка отходящих газов от аммиака очень сложна и дорогостоящая.

Задачей изобретения является создание взрывобезопасного способа получения фталонитрила с повышенной производительностью за счет осуществления периодической регенерации катализатора, утилизации аммиаксодержащих отходящих газов и получение продукта с низкой себестоимостью.

Поставленная задача достигается тем, что в способе получения фталонитрила, включающем пропускание газовой смеси в соотношении фталевый ангидрид: аммиак, равном 1:(40÷100) при температуре 420-480oС через стационарный слой катализатора и выделение твердого фталонитрила конденсацией с распыленным жидким аммиаком, согласно изобретения процесс проводят на стационарном слое катализатора - окиси алюминия, регенерацию катализатора осуществляют при температуре 430-550oС в течение 50-70 мин периодически через 950-1050 ч его работы, при этом до и после регенерации катализатор продувают инертным газом, отходящие аммиаксодержащие газы направляют на совместную переработку с продуктами коксования угля.

Предлагаемый способ получения фталонитрила с указанной совокупностью признаков обеспечивает достижение технического результата, заключающегося в создании взрывобезопасной технологии получения фталонитрила за счет оптимизации режима регенерации, ее периодического осуществления, утилизации аммиаксодержащих отходов направлением их на совместную переработку с продуктами коксования угля.

Получение данного технического результата достигнуто решением задачи на изобретательском уровне, в частности осуществлением процесса периодически с регенерацией катализатора - стационарного слоя окиси алюминия по мере потери активности за счет интенсивного образования на его поверхности углеродистых соединений и направлением отходящих аммиаксодержащих газов на совместную переработку с продуктами коксования угля.

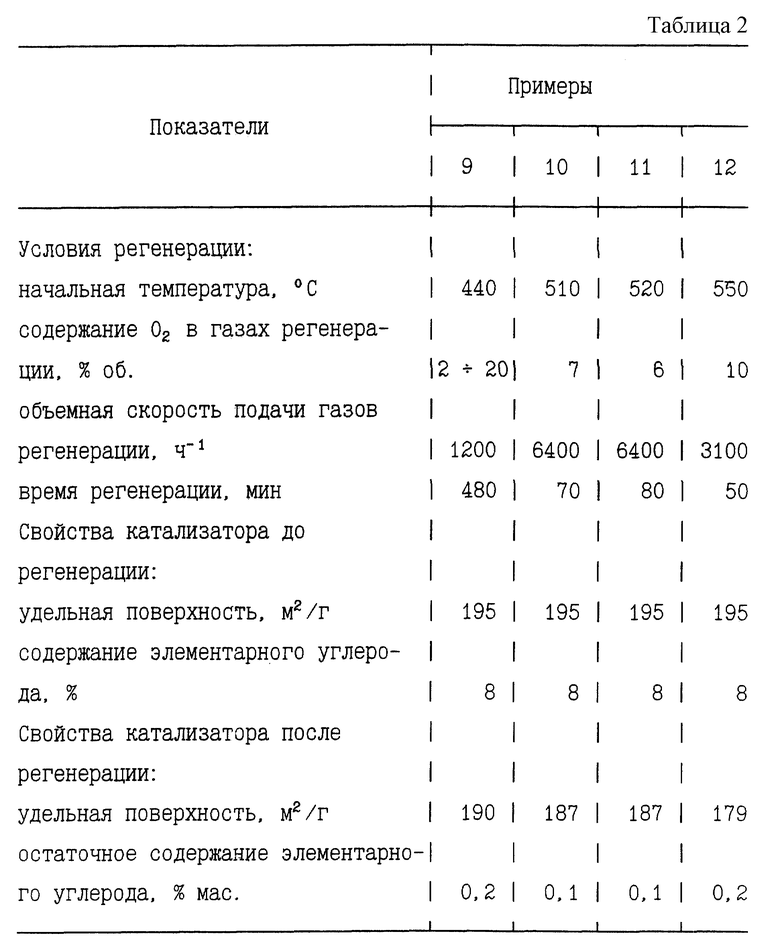

Исследованиями установлен оптимальный интервал температур регенерации катализатора - 430-550oС, при котором сохраняются физико-химические свойства катализатора - слоя окиси алюминия и его последующая активность. При температуре регенерации катализатора ниже 430oС выгорание смолистых отложений малоинтенсивно. Увеличение температуры регенерации выше 550oС нежелательно, так как не сохраняется пористая структура катализатора.

Время регенерации катализатора регулировали изменениями: температуры процесса, концентрации кислорода в газах регенерации, расхода газов регенерации на единицу объема катализатора. При регенерации катализатора менее 50 мин выгорание смолистых углеродистых отложений недостаточно. Увеличивать время регенерации более 70 мин нецелесообразно, так как уже произошло полное выгорание углеродистых соединений.

Устанавливать период между регенерациями катализатора более 1050 ч экономически и технически нецелесообразно, поскольку значительно снижается выход готового продукта - фталонитриала. Период между регенерациями катализатора принимать менее 950 ч нежелательно, так как еще не потеряна активность катализатора.

Необходимость и возможность совместной переработки отходящих аммиаксодержащих газов, образующих при производстве фталонитриала, с продуктами коксования угля базируется на том, что отходящие газы синтеза и конденсации фталонитрила содержат, об. %: до 4-5 аммиака, 1-2 окиси углерода и следы ароматических углеводородов, объем составляет 50 м3/ч, и продукты коксования угля - прямой коксовый газ коксохимического производства тоже содержит аммиак, окись углерода, ароматические соединения, объем составляет 160000 м3/ч. Подаваемые в продукты коксования угля аммиакосодержащие газы, полученные при производстве фталонитрила, незначительно изменят качество прямого коксового газа.

Необходимость продувки инертным газом до и после регенерации катализатора вызвана безопасностью ведения процессов: синтеза фталонитрила и регенерации катализатора.

Пример. Предлагаемый способ получения фталонитрила осуществляли на пилотной установке, смонтированной в цехе фталевого ангидрида коксохимического производства ОАО "Западно-Сибирский металлургический комбинат". Фталевый ангидрид испаряли при температуре 160oС. Аммиак и фталевый ангидрид подавали в соотношении 1:80, полученную газовую смесь пропускали при температуре 450oС через стационарный слой катализатора - окиси алюминия. Регенерации катализатора осуществляли при температуре 510oС в течение 70 мин кислородом воздуха периодически через 1000 ч работы катализатора. Объемная скорость подачи газов регенерации составляла 6400 ч-1, содержание кислорода в газах регенерации составляло 7%. До и после регенерации осуществляли продувку катализатора инертным газом. Продукты синтеза, соприкасаясь с жидким распыленным аммиаком, охлаждались и оседали, при конденсации выделялся твердый фталонитрил. С 1 т фталевого ангидрида образовалось 0,55 мас.% смолистых отложений на катализаторе. Предельное, до потери активности катализатора, содержание продуктов уплотнения составляло 14-15 мас.%, имело следующий состав. мас.%: углерода 86-92, водорода 4-7, азота 4-7. Отходящие газы синтеза и конденсации фталонитрила содержали, об.%: до 4-5 аммиака, 1-2 окиси углерода и следы ароматических углеводородов, направляли на совместную переработку с продуктами коксования - прямым коксовым газом.

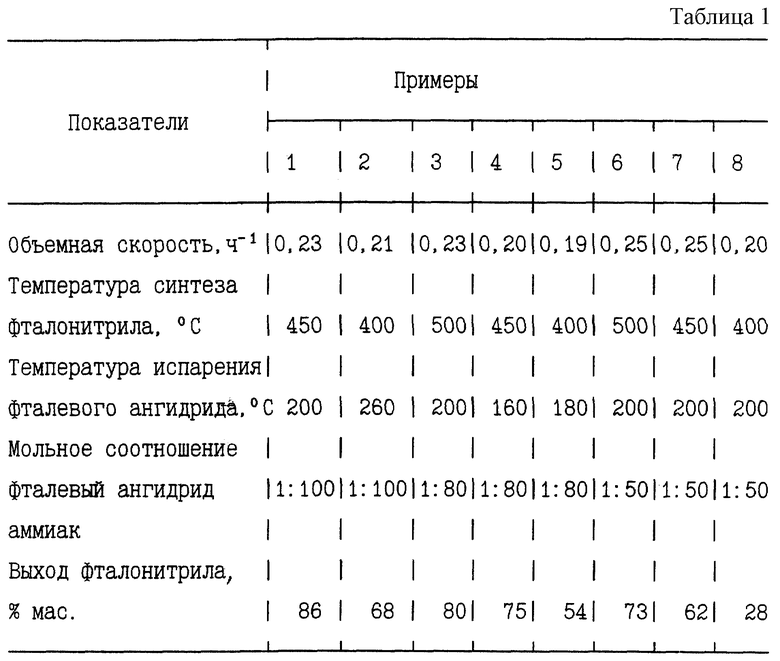

Экспериментальные данные, полученные при реализации заявляемого способа получения фталонитрила, сведены в таблицы: в табл.1 приведены условия и результаты синтеза фталонитрила, в табл.2 - условия и результаты регенерации катализатора - окиси алюминия.

Приведенные данные подтверждают, что оптимальные результаты получены при параметрах, указанных в заявляемом способе получения фталонитрила.

Освоение заявляемого взрывобезопасного способа позволит повысить производство фталонитрила, снизить его себестоимость за счет осуществляемой периодически регенерации катализатора и утилизации аммиаксодержащих отходящих газов (снижения эксплуатационных расходов и затрат на капитальное строительство на 30%).

Заявляемый способ получения фталонитрила промышленно применим на коксохимических предприятиях, имеющих производство фталевого ангидрида.

| название | год | авторы | номер документа |

|---|---|---|---|

| СПОСОБ ПОЛУЧЕНИЯ ФТАЛОНИТРИЛА | 2000 |

|

RU2203270C2 |

| Способ получения фталимида | 1989 |

|

SU1728240A1 |

| ГРУНТОВОЧНАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 2003 |

|

RU2252236C1 |

| ПОРОШКОВАЯ КРАСКА ДЛЯ ПОКРЫТИЙ | 1998 |

|

RU2178436C2 |

| УСТАНОВКА КАТАЛИТИЧЕСКОЙ ПЕРЕРАБОТКИ ЛЕГКОГО УГЛЕВОДОРОДНОГО СЫРЬЯ | 2002 |

|

RU2213765C1 |

| СПОСОБ БОРОСИЛИЦИРОВАНИЯ СТАЛЬНЫХ ИЗДЕЛИЙ | 2002 |

|

RU2223345C2 |

| ЭПОКСИДНАЯ ПОРОШКОВАЯ КОМПОЗИЦИЯ ДЛЯ ПОКРЫТИЙ | 1994 |

|

RU2129137C1 |

| СПОСОБ ПОЛУЧЕНИЯ 1,4-НАФТОХИНОНА ИЗ ОТХОДОВ ПРОИЗВОДСТВА ФТАЛЕВОГО АНГИДРИДА | 2004 |

|

RU2276131C1 |

| СПОСОБ ПОДГОТОВКИ УГОЛЬНОЙ ШИХТЫ К КОКСОВАНИЮ | 1998 |

|

RU2135543C1 |

| СПОСОБ УЛАВЛИВАНИЯ УГЛЕВОДОРОДНЫХ ГАЗОВ | 2001 |

|

RU2196636C1 |

Изобретение относится к области органической химии, в частности к способу производства ароматических нитрилов, а именно фталонитрила, используемого в качестве промежуточного продукта при синтезе пигментов и красителей, красок, лаков, стабилизирующих агентов и других материалов. Сущность: способ получения фталонитрила, включающий пропускание газовой смеси в соотношении фталевый ангидрид : аммиак, равном 1 : (40 - 100), при 420-480oС через стационарный слой катализатора и выделение твердого фталонитрила конденсацией с распыленным жидким аммиаком, причем процесс проводят на стационарном слое катализатора - окиси алюминия, регенерацию катализатора осуществляют при 430-550oС в течение 50-70 мин кислородом воздуха периодически через 950-1050 ч его работы, при этом до и после регенерации катализатор продувают инертным газом, отходящие аммиаксодержащие газы направляют на совместную переработку с продуктами коксования. 2 табл.

Способ получения фталонитрила, включающий пропускание газовой смеси в соотношении фталевый ангидрид : аммиак, равном 1: (40-100), при 420-480oС через стационарный слой катализатора и выделение твердого фталонитрила конденсацией с распыленным жидким аммиаком, отличающийся тем, что процесс проводят на стационарном слое катализатора - окиси алюминия, регенерацию катализатора осуществляют при 430-550oС в течение 50-70 мин кислородом воздуха периодически через 950-1050 ч его работы, при этом до и после регенерации катализатор продувают инертным, газом, отходящие аммиаке о держащие газы направляют на совместную переработку с продуктами коксования.

| ДОБРОВОЛЬСКИЙ С.В | |||

| и др | |||

| Получение фталонитрила из фталевого ангидрида и аммиака | |||

| Химическая промышленность, 1968, № 8, с.11-16, с | |||

| Приспособление для останова мюля Dobson аnd Barlow при отработке съема | 1919 |

|

SU108A1 |

| Способ выделения фталонитрила | 1955 |

|

SU102336A1 |

| Трансдермальная терапевтическая система с антигистаминным эффектом и способ её получения | 2023 |

|

RU2816908C1 |

| СПОСОБ СКРИНИНГА БАКТЕРИЙ, СТИМУЛИРУЮЩИХ РОСТ РАСТЕНИЙ | 2023 |

|

RU2833807C1 |

Авторы

Даты

2002-11-10—Публикация

2000-08-07—Подача