Изобретение относится к подложке, способу ее получения и к металлическому соединенному изделию, которое подходит для подложки.

Подложку согласно настоящему изобретению получают путем образования металлического контура и/или теплоизлучающей металлической пластины на керамической подложке. Подложку, имеющую только металлический контур или металлический контур и образованную теплоизлучаюшую металлическую пластину, используют в качестве контурной подложки, или подложку, имеющую только теплоизлучаюшую пластину, используют в качестве теплоизлучающей подложки. В настоящем изобретении существенное отличие между контурной подложкой и теплоизлучающей подложкой состоит только в том, что теплоизлучающая подложка не имеет металлического контура, поэтому настоящее изобретение описывается с использованием в качестве примера контурной подложки.

Недавно силовые модули, в том числе высокоэффективные преобразователи постоянного тока большой мощности, были модифицированы в соответствии с усовершенствованиями промышленного оборудования, такого как роботы, двигатели и т.д., и отводимое тепло, генерируемое полупроводниковыми элементами, устойчиво увеличивается. Для того чтобы эффективно излучать это тепло, обычно на панели силовых модулей наносят различные прокладки. В частности, недавно были разработаны керамические панели, имеющие хорошую теплопроводность, и существует тенденция использования конструкции, полученной путем соединения металлической пластины, такой как медная пластина, с панелью-подложкой с образованием металлического контура и размещением полупроводникового элемента на металлической пластине как она есть или после ее никелирования. В этом случае также существует конструкция, имеющая теплоизлучаюшую металлическую пластину, такую как медная пластина, образованную на противоположной стороне керамической подложки с металлическим контуром.

На первом этапе такие модули использовали в простых станках, но с недавнего времени их используют в сварочных автоматах, управляющей части электродрезины, электромобиля и т.д., для которых необходима износоустойчивость при более жестких условиях окружающей среды и дополнительная миниатюризация. Относительно керамической подложки следует увеличить толщину металлического контура для повышения плотности электрического тока и необходимо улучшить устойчивость к термическому удару. Чтобы удовлетворить этим требованиям, проведены исследования с целью получения новых полученных спеканием керамических материалов.

Используемые обычно контурные подложки имеют конструкцию с медным контуром, образованным на подложке из окиси алюминия или на подложке из нитрида алюминия, но для того чтобы улучшить устойчивость к циклическим тепловым нагрузкам, разработана структура, имеющая алюминиевый контур, образованный на подложке из нитрида алюминия. Однако, поскольку алюминий обладает худшими электрическими свойствами, например меньшей плотностью электрического тока, по сравнению с медью, такие контурные подложки не получили широкого распространения.

Настоящее изобретение выполнено с учетом рассмотренных выше положений и его целью является создание высоконадежной подложки (контурной подложки или теплоизлучаюшей подложки) с прекрасной устойчивостью при циклических тепловых нагрузках. Другим объектом настоящего изобретения является способ получения такой высоконадежной подложки с приемлемой производительностью. Кроме того, еще одним другим объектом настоящего изобретения является получение металлического соединенного изделия, приемлемого в качестве металлического контура и/или теплоизлучающей металлической пластины, которые могут быть использованы на такой высоконадежной подложке.

Таким образом, настоящее изобретение относится к подложке и способу получения подложки, а также к металлическому соединенному изделию, которые имеют следующие существенные признаки.

Поставленная цель достигается тем, что в подложке, имеющей металлический контур и/или теплоизлучающую металлическую пластину, образованные на керамической подложке, согласно изобретению металлический контур и/или теплоизлучающая металлическая пластина содержат соединенное изделие первый металл/второй металл (за исключением комбинации из одного вида металла в качестве первого и второго металла) и/или соединенное изделие первый металл/третий металл/второй металл, и первый металл присоединен к керамической подложке, при этом

первым металлом является металл, выбранный из группы, включающей алюминий (Аl), свинец (Рb), платину (Pt) и сплав, содержащий, по меньшей мере, один из этих металлов,

вторым металлом является металл, выбранный из группы, включающей медь (Сu), серебро (Ag), золото (Аu), алюминий (Al) и сплав, содержащий, по меньшей мере, один из этих металлов, и

третьим металлом является металл, выбранный из группы, включающей титан (Тi), никель (Ni), цирконий (Zr), молибден (Мо), вольфрам (W) и сплав, содержащий, по меньшей мере, один из этих металлов.

Предпочтительно, чтобы первый металл представлял собой алюминий, а второй металл представлял собой медь, покрытую никелем.

Целесообразно первый металл соединить с третьим металлом через слой (а) сплава, содержащего первый металл/третий металл/металл группы 1b, слой (b) сплава, содержащего первый металл/третий металл/металл группы 4b, и слоя (с) сплава первого металла/третьего металла.

Не менее предпочтительно, чтобы первый металл представлял собой алюминий, второй металл представлял собой медь и третий металл представлял собой никель, металл группы 1b представлял собой медь и металл группы 4b представлял собой кремний.

Рекомендуется, чтобы подложка представляла собой подложку силового модуля.

Поставленная цель достигается также тем, что в способе получения подложки, включающем присоединение образца контура из первого металла и/или образца теплоизлучающей металлической пластины к образующей металлический контур поверхности и/или образующей теплоизлучаюшую пластину поверхности керамической подложки с помощью метода пайки активным металлом, согласно изобретению осуществляют присоединение к ним образца из второго металла, отличающегося от первого металла, с введением или без введения между ними третьего металла.

В варианте выполнения способа получения подложки, включающего присоединение твердой металлической пластины из первого металла к образующей металлический контур поверхности и/или образующей теплоизлучаюшую пластину поверхности керамической подложки с помощью метода пайки активным металлом, согласно изобретению осуществляют присоединение к ней твердой металлической пластины из второго металла, отличающегося от первого металла, с введением или без введения между ними третьего металла, а затем травление с получением металлического контура и/или теплоизлучающей металлической пластины.

Рекомендуется, чтобы первый металл представлял собой алюминий и второй металл представлял собой покрытую никелем медь.

Поставленная цель достигается еще и тем, что в металлическом соединенном продукте, полученном путем присоединения следующего первого металла к следующему третьему металлу через слой (а) сплава, содержащего первый металл/третий металл/металл группы 1b, слоя (b) сплава, содержащего первый металл/третий металл/металл группы 4b, и сдоя (с) сплава из первого металла/третьего металла, согласно изобретению первым металлом является металл, выбранный из группы, включающей алюминий (Аl), свинец (Рb), платину (Pt) и сплав, содержащий, по меньшей мере, один из этих металлов, и третьим металлом является металл, выбранный из группы, включающей титан (Тi), никель (Ni), цирконий (Zr), молибден (Мо), вольфрам (W) и сплав, содержащий, по меньшей мере, один из этих металлов.

Нужно третий металл также присоединить к следующему второму металлу, а второй металл выбрать из группы, включающей медь (Сu), серебро (Ag), золото (Аu), алюминий (Аl) и сплав, содержащий, по меньшей мере, один из этих металлов.

Настоящее изобретение далее описывается более подробно. Так как к металлической контурной части контурной подложки силового модуля поступает большой электрический ток при высоком напряжении, в настоящее время используется главным образом медный контур. Однако в этом случае возникает проблема отслаивания медного контура от керамической подложки из-за термического напряжения, вызванного различием термического расширения между медью и керамикой, так как периодически имеет место тепловое напряжение вследствие нагревания и др. при переключении или изменении окружающей среды.

Термическое напряжение, обусловленное разницей в тепловом расширении меди и керамических материалов, зависит не только от коэффициента теплового расширения, но также от собственных механических свойств металла, включая предел прочности при растяжении, максимальное напряжение и т.д. Поэтому для уменьшения теплового напряжения используется металл, имеющий меньшие предел прочности и максимальное напряжение, чем медь, но до настоящего времени не был найден металл, который имеет описанные выше свойства и также обладает электрическими свойствами на уровне меди.

Принимая во внимание вышесказанное, заявители провели интенсивное исследование и установили, что описанные выше проблемы могут быть решены путем уменьшения термического напряжения, вызванного разницей в термическом расширении между металлом и керамическим материалом. Уменьшение термического напряжения достигается за счет выбора алюминия, имеющего более низкий предел прочности при растяжении и более низкое значение максимального напряжения, в качестве металла, который прикрепляют к керамической подложке, а также за счет нанесения на алюминий слоя меди, имеющей приемлемые электрические свойства, с введением между двумя металлами никеля для того, чтобы предотвратить реакцию или диффузию между алюминием и медью при нагревании в процессе соединения. В результате образуется желаемый металлический контур. Кроме того, заявители изучили способ соединения этих металлов и по результатам проведенного исследования представили настоящее изобретение.

Примерами материалов для керамической подложки, которые используются в настоящем изобретении, являются нитрид кремния, нитрид алюминия, окись кремния и т.д. Из названных материалов для силового модуля может быть использован нитрид алюминия. Толщина керамической подложки предпочтительно составляет от 0,5 до 0,8 мм и, если толщина слишком велика, теплостойкость становится слишком высокой, тогда как, если толщина слишком мала, имеет место плохая износостойкость.

Большое значение имеют поверхностные свойства керамической подложки. Так как мельчайшие дефекты или полости на поверхности керамической подложки оказывают отрицательное влияние при прикреплении металлического контура, теплоизлучающей металлической пластины или прикурсора металлической пластины к керамической подложке, последняя предпочтительно должна иметь гладкую поверхность. Таким образом, керамическую подложку предпочтительно полируют путем хонингования или с помощью механической обработки.

Примерами материалов для металлического контура и теплоизлучающей металлической пластины, которые могут быть использованы в настоящем изобретении, являются металлическое соединенное изделие из первого металла/второго металла (за исключением сочетания металлов одного вида в качестве первого и второго металла) и/или металлическое соединенное изделие из первого металла/третьего металла/второго металла, и первый металл присоединяют к керамической подложке. Из них предпочтительным является металлическое соединенное изделие из первого металла/третьего металла/второго металла, при этом металлическое соединенное изделие из алюминия/никеля/меди может быть использовано для силового модуля, а металлическое соединенное изделие из алюминия и меди, покрытой никелем, особенно предпочтительно.

Что касается толщины каждого металла из первого металла, второго металла и третьего металла, то толщина первого металла предпочтительно составляет от 30 до 200 мкм, толщина второго металла составляет предпочтительно приблизительно от 100 до 500 мкм и толщина третьего металла составляет предпочтительно приблизительно от 5 до 30 мкм. Кроме того, второй металл должен предпочтительно иметь меньшее максимальное напряжение предпочтительно менее чем приблизительно 50 МПа.

Для сочетания первый металл, второй металл и третий металл предпочтительно, чтобы эвтектическая точка первого и третьего металла была, по меньшей мере, на 150oС выше, чем эвтектическая точка второго металла и третьего металла для того, чтобы полностью использовать собственные свойства каждого металла даже после получения металлического соединенного изделия. Наиболее предпочтительно, когда первый металл представляет собой алюминий, а второй металл представляет собой медь, покрытую никелем. Никелевое покрытие может быть получено путем нанесения гальванопокрытия, металлизации распылением, напылением в парах и т.д., но предпочтительным является нанесение гальванопокрытия.

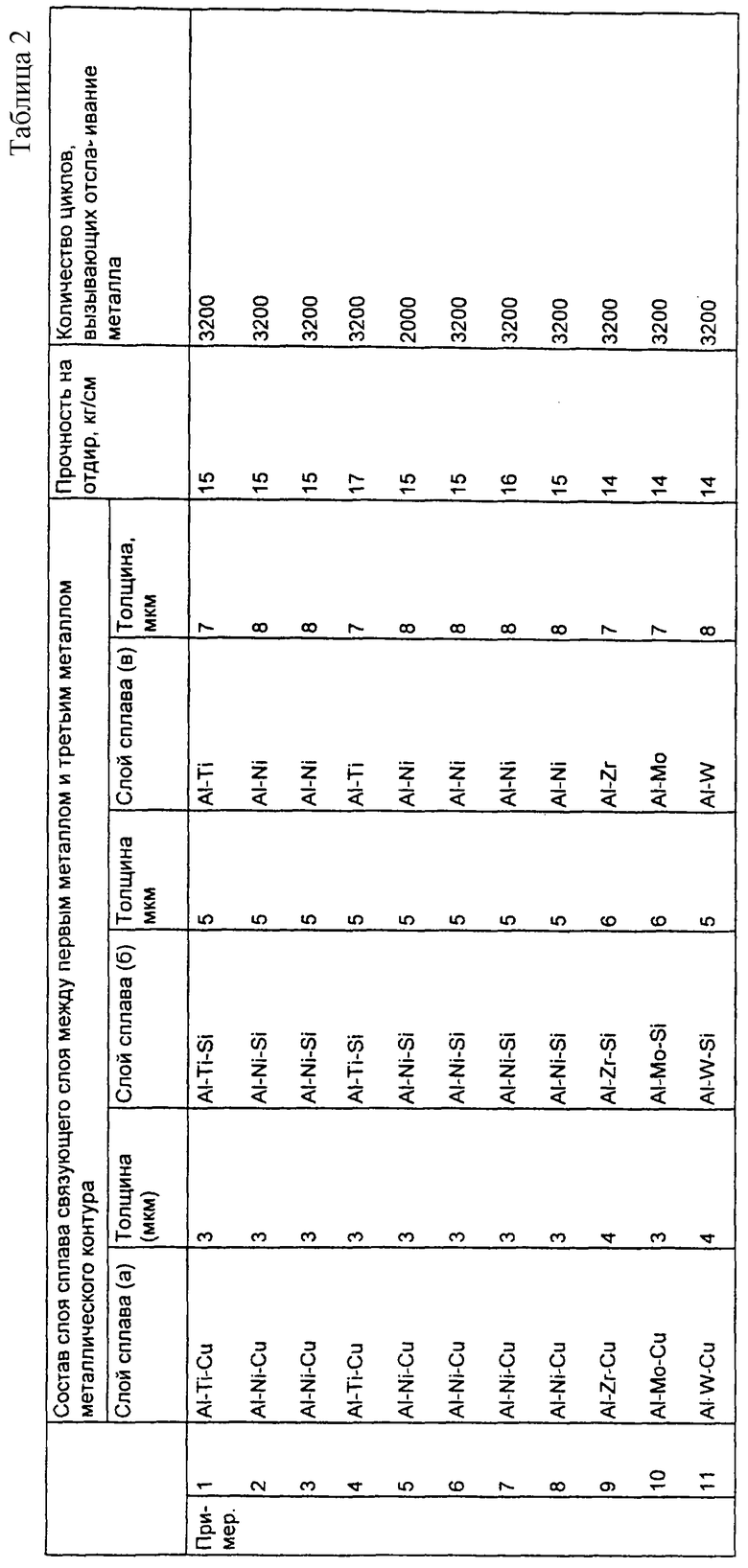

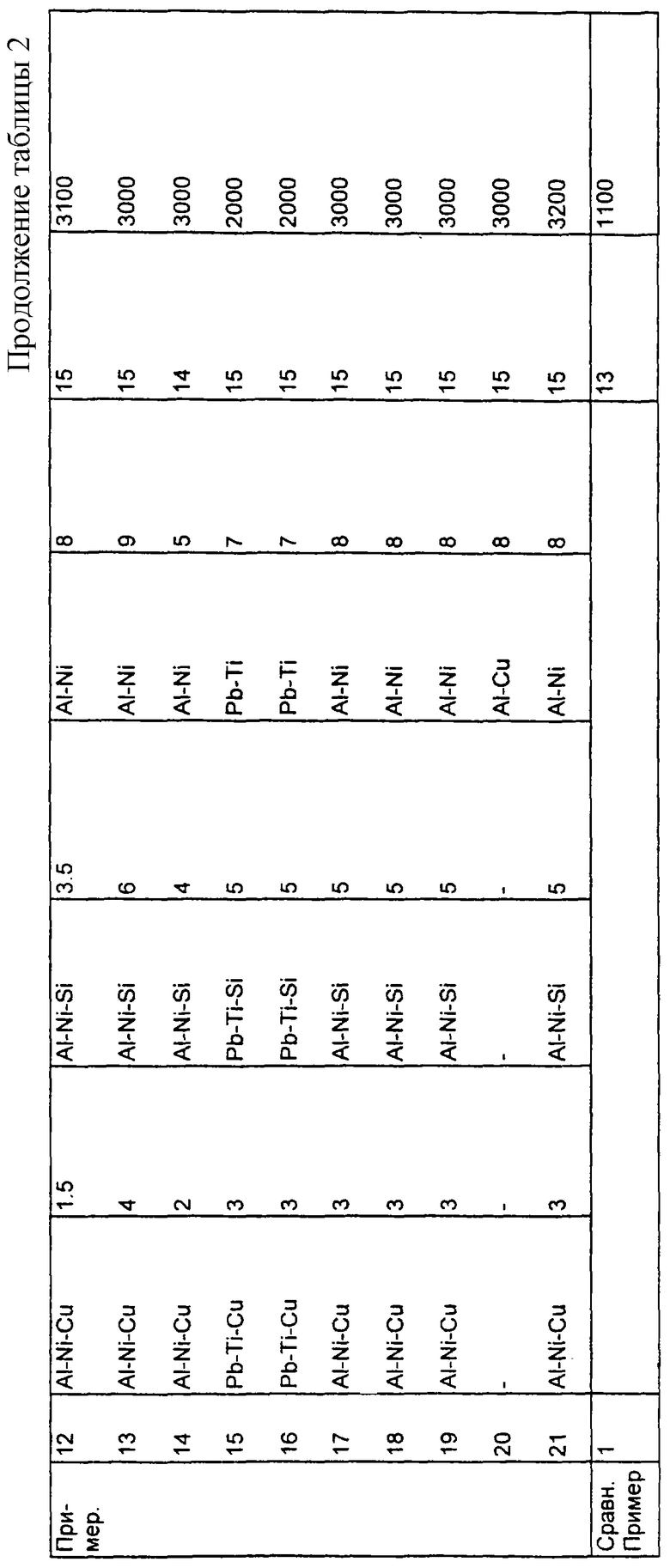

Кроме того, в настоящем изобретении металлическое связанное изделие из первого металла (такого, как алюминий)/третьего металла (такого, как никель)/второго металла (такого, как медь) получают путем присоединения первого металла к третьему металлу через слой (а) сплава, содержащего первый металл/третий металл/металл Группы 1b, слоя (b) сплава, содержащего первый металл/третий металл/металл Группы 4b, и слоя (с) сплава первого металла/третьего металла, чтобы за счет этого сохранить функцию демпфирования теплового напряжения первого металла и полностью использовать хорошую электропроводность второго металла.

Эти слои сплавов предпочтительно формируют в следующем порядке - слой (а) сплава, слой (b) сплава и слой (с) сплава, начиная от третьего металла. Что касается толщины каждого слоя сплава, то слой (а) сплава предпочтительно имеет толщину от 1 до 5 мкм, слой (b) сплава имеет толщину предпочтительно приблизительно от 3 до 7 мкм и слой (с) сплава предпочтительно имеет толщину приблизительно от 4 до 10 мкм.

Первый металл и третий металл в слоях этих сплавов предпочтительно должны представлять собой тот же металл, который назван выше в качестве первого металла и третьего металла в металлическом соединенном изделии, или должны предпочтительно содержать металлический компонент, одинаковый с первым металлом и третьим металлом металлического соединенного изделия. В качестве металла Группы 1b используют медь (Сu), золото (Аu), серебро (Ag) или сплав, содержащий, по меньшей мере, один из этих компонентов. Также в качестве металла Группы 4b используют кремний (Si), олово (Sn), свинец (Рb) или сплав, содержащий, по меньшей мере, один из этих компонентов, но предпочтительным среди них является кремний.

Металлическое соединенное изделие из первого металла/третьего металла, которые соединены через описанные выше слой (а) сплава, слой (b) сплава и слой (с) сплава, является новым. Это металлическое соединенное изделие (например, такое как соединенное изделие алюминий/никель) может быть получено путем приведения первого металла в прямой контакт с третьим металлом с последующей тепловой обработкой металлов, когда, по меньшей мере, один металл из первого металла и третьего металла содержит металл Группы 1b (такой, как медь) и металл Группы 4b (такой, как кремний) соответственно в количестве приблизительно от 0,1 до 1,2% вес. в качестве примеси, или путем помещения связывающего материала, содержащего металл Группы 1b и/или металл Группы 4b, между двумя металлическими пластинами и последующей тепловой обработки металлов, когда пластина из первого металла и пластина из третьего металла, по существу, не содержит такой примеси или содержит ее в очень небольшом количестве. В качестве связующего материала используют фольгу или пасту, которые содержат металл Группы 1b и/или металл Группы 4b.

Тепловую обработку проводят предпочтительно в условиях вакуума при приблизительно 1•10-4 мм рт.ст. В качестве печи предпочтительно используют инфракрасную нагревательную печь, которая дает быстрое повышение температуры и обеспечивает возможность детального температурного контроля. Нагревание осуществляют путем повышения температуры до точки, близкой к эвтектической точке первого металла (такого, как алюминий) и третьего металла (такого, как никель), при этом граничная поверхность между двумя металлами медленно плавится и затем охлаждается со скоростью, по меньшей мере, приблизительно 1oС в минуту. Если говорить более конкретно, то охлаждение проводят после выдерживания при температуре приблизительно 620-630oС в течение приблизительно 5-10 минут. В этом случае температуру измеряют с помощью термометра, помещенного непосредственно у поверхности металла.

Металлическое связанное изделие первый металл/второй металл настоящего изобретения используют в качестве материала для формирования на подложке металлического контура и/или теплоизлучающей пластины. В этом случае необходимо иметь третий металл, также соединенный со вторым металлом (таким, как медь), чтобы получить в результате металлическое соединенное изделие первый металл/третий металл/второй металл. Это может быть осуществлено путем присоединения второго металла (такого, как медь) к предварительно приготовленному металлическому соединенному изделию первый металл/третий металл (такому, как соединенное изделие Al-Ni); или при использовании второго металла (такого, как медь), покрытого третьим металлом (таким, как никель) путем нанесения гальванического покрытия, металлизацией, распылением, напылением в вакууме и др., в качестве третьего металла при получении металлического соединенного изделия первый металл/третий металл. Соединение третьего металла и второго металла может быть осуществлено не только с помощью нанесения гальванопокрытия, но и путем термокомпрессионного соединения. Этот метод используется тогда, когда соединяют второй металл и предварительно полученное металлическое соединенное изделие первый металл/третий металл.

Металлическое соединенное изделие первый металл/третий металл согласно настоящему изобретению может быть использовано не только в качестве материала для образования указанных выше металлического контура и/или теплоизлучающей металлической пластины, но также в качестве структурного материала в том виде, в каком он получен, или он может быть использован в различных целях путем присоединения к керамической подложке.

При получении подложки в соответствии с настоящим изобретением используется способ, который включает формирование металлического связанного изделия первый металл/второй металл и/или металлического связанного изделия первый металл/третий металл/второй металл с тем, чтобы привести первый металл в контакт с керамической подложкой с последующим травлением (способ с травлением); или способ, который включает присоединение образца металлического контура и/или теплоизлучаюшей металлической пластины, полученных путем штамповки указанного выше металлического соединенного изделия, к керамической подложке (способ с размещением образца). В любом случае присоединение каждого металла может быть осуществлено по той же схеме, что и при получении описанного выше металлического связанного изделия первый металл/второй металл или металлического связанного изделия первый металл/третий металл/второй металл. Соединение первого металла и керамической подложки проводят с помощью метода пайки активным металлом. Метод пайки активным металлом описан, например, в публикации JP-A-60-177634 и в патенте США No 4591537.

При использовании подложки согласно настоящему изобретению для силового модуля в качестве керамической подложки оптимальной является подложка из нитрида алюминия и металлическое связанное изделие алюминий-никель-медь в качестве металлического контура и/или теплоизлучаюшей металлической пластины, при этом алюминий и никель металлического связанного изделия соединяют путем введения между ними слоя (а) сплава алюминий-никель-медь, слоя (b) сплава алюминий-никель-кремний, слоя (с) сплава алюминий-никель. Эта подложка может быть образована в металлическом контуре и/или теплоизлучающей металлической пластине путем травления металлического связанного изделия, который присоединен к подложке из нитрида алюминия. В результате при массовом производстве получают высоконадежную подложку. Далее этот способ получения описан более подробно.

Во-первых, алюминиевую пластину, содержащую медный компонент металла Группы 1b и кремниевый компонент металла Группы 4b соответственно в подходящем количестве, соединяют с подложкой из нитрида алюминия с помощью метода пайки активным металлом. Используемая подложка из нитрида алюминия имеет теплопроводность, по меньшей мере, приблизительно 100 Вт/м•К и прочность на изгиб, по меньшей мере, приблизительно 350 МПа.

Металлические компоненты материала припоя, используемого в способе пайки с активным металлом, предпочтительно включают алюминий (Аl) и кремний (Si) в качестве основных компонентов и активный металл для сохранения смачивания подложки из нитрида алюминия в качестве вторичного компонента. Активный металл реагирует с подложкой из нитрида алюминия с получением оксида или нитрида, в результате чего образуется прочное соединение материала припоя и подложки из нитрида алюминия. Примерами активных металлов являются титан (Ti), цирконий (Zi), гафний (Hf), ниобий (Nb), тантал (Та), ванадий (Va) или их соединения. Активный металл содержится в количестве приблизительно от 1 до 30 весовых частей из расчета на 100 весовых частей суммарного количества алюминия (приблизительно от 70 до 95 весовых частей), кремния (приблизительно от 30 до 5 весовых частей) и меди (приблизительно от 1 до 5 весовых частей). Температура соединения предпочтительно составляет приблизительно 600-640oС.

Затем никелированную медную пластину присоединяют к поверхности алюминиевой пластины. Так как алюминиевая пластина содержит соответствующее количество медного компонента металла Группы 1b и кремниевого компонента металла Группы 4b, это соединение может быть осуществлено путем приведения в прямой контакт друг с другом двух пластин с последующей тепловой обработкой.

Далее на поверхность полученной структуры подложка из нитрида алюминия/металлическое соединенное изделие наносят отверждаемое под действием УФ-лучей покрытие, защищающее от травления с тем, чтобы получить желаемый образец металлического контура и/или образец теплоизлучающей металлической пластины; проводят травление с использованием раствора хлорида меди для того, чтобы растворить и удалить ненужные части меди и никеля с металлического соединенного изделия. Затем покрытие, защищающее от травления, и ненужную часть алюминия металлического соединенного изделия удаляют с помощью водного раствора гидроксида натрия. Полученная таким образом подложка все еще имеет ненужный продукт реакции нитрида алюминия с компонентом активного металла и материал припоя, оставшийся между образцами металлического контура. Эти ненужные материалы удаляют с помощью водного раствора фторида аммония и получают подложку в соответствии с настоящим изобретением.

Примеры

Ниже настоящее изобретение дополнительно иллюстрируется с помощью примеров и сравнительного примера.

ПРИМЕРЫ 1-20 (Способ с размещением образца)

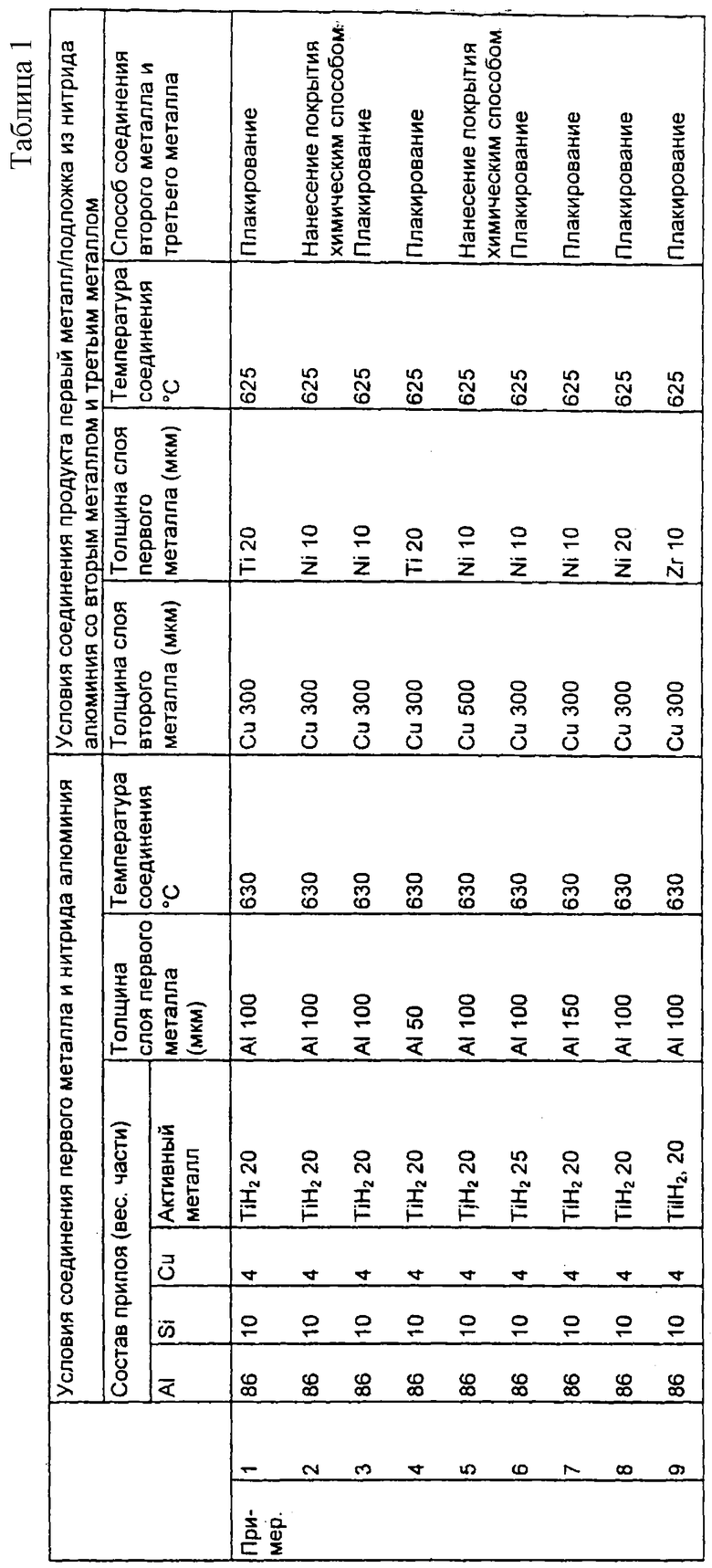

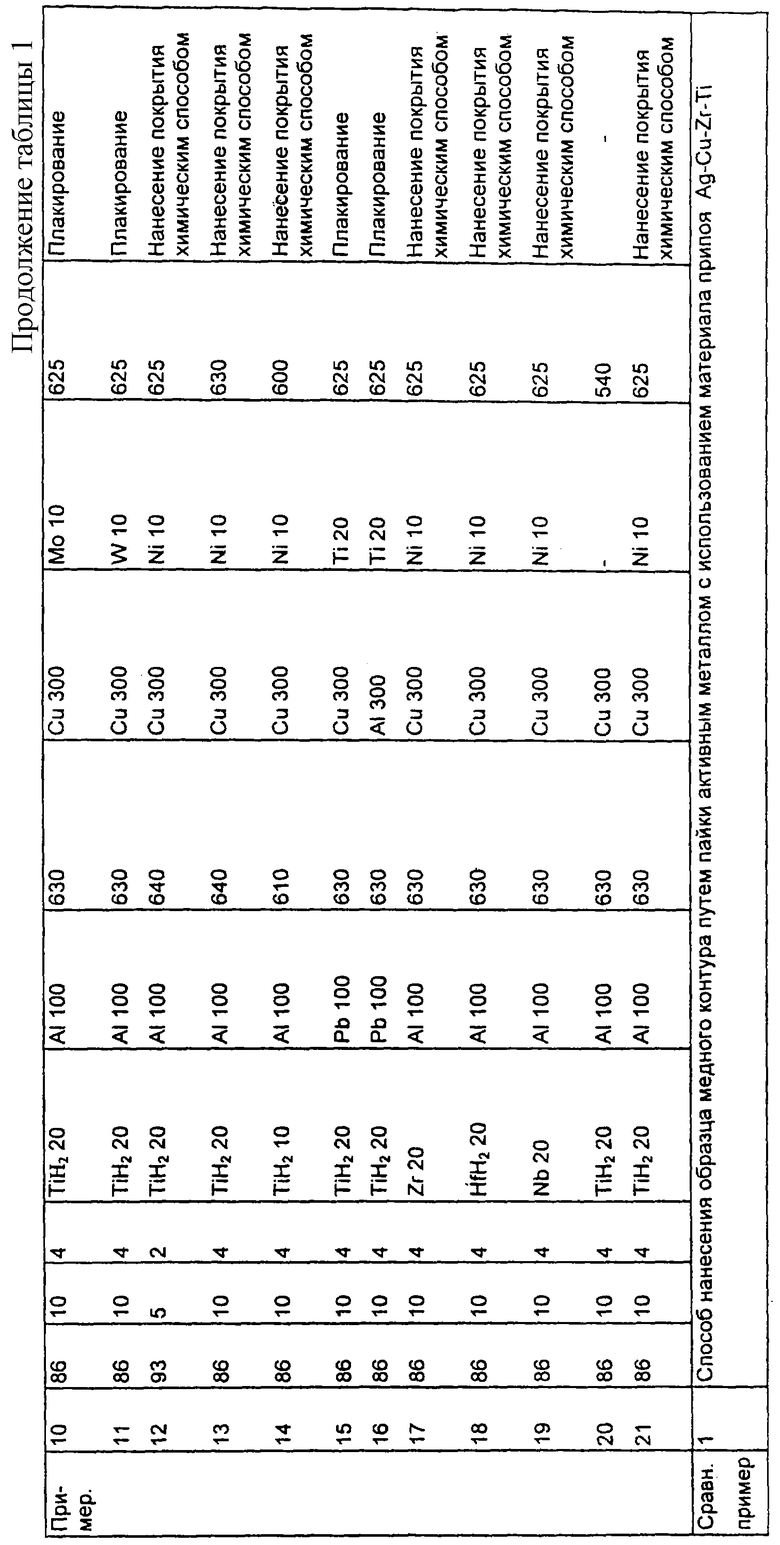

Смешивают 15 весовых частей терпинеола со 100 весовыми частями материала припоя, имеющего состав, указанный ниже в табл. 1. К полученной смеси примешивают толуольный раствор полиизобутилметакрилата, чтобы получить пасту материла припоя. Полученную таким образом пасту материала припоя путем трафаретной печати наносят на всю поверхность обеих сторон подложки из нитрида алюминия (размеры: 60 мм•36 мм•0,65 мм, прочность на изгиб 400 МПа, теплопроводность 135 Вт/м•К) с получением покрытия из расчета 3 мг/см2 (после сушки).

Затем образец первого металла (чистота приблизительно 99,5%, размеры 56 мм•32 мм•0,3 мм), который представлен в табл.1, размещают в непосредственном контакте с обеими сторонами подложки из нитрида алюминия, затем нагревают при температуре соединения, которая указана в табл.1, при вакууме 1•1-5 мм рт.ст. или ниже и охлаждают при скорости снижения температуры 2oС/мин. После этого к поверхности первого металла присоединяют только второй металл (пример 20) или третий металл присоединяют ко второму металлу (примеры 1-19) в соответствии со способом, указанным в табл.1, а полученный композит присоединяют к подложке. В этом случае используют инфракрасную печь обогрева, а температуру измеряют с помощью термометра, находящегося в непосредственном контакте с поверхностью металла.

ПРИМЕР 21 (Способ с травлением)

Алюминиевую фольгу (чистота 99,5%, размеры 60 мм•36 мм•0,1 мм) размещают в прямом контакте с обеими сторонами подложки из нитрида алюминия, которые покрыты пастой припоя, описанной в примере 2. Полученный композит нагревают при 630oС в течение 30 минут при вакууме самое большее 1•10-5 мм рт.ст., а затем охлаждают при скорости снижения температуры 2oС/мин. Далее медную пластину толщиной 300 мкм, которая покрыта слоем никеля толщиной 10 мкм, размещают в непосредственном контакте с поверхностью алюминиевой фольги изделия алюминиевая фольга/подложка из нитрида алюминия и нагревают при 625oС в течение 10 минут при вакууме самое большее 1•10-5 мм рт.ст.

На металлическую пластину полученного указанным способом соединенного изделия путем трафаретной печати наносят отверждаемое под действием УФ-лучей покрытие, защищающее от травления, и изделие подвергают травлению с помощью раствора хлорида меди, чтобы растворить и удалить ненужные части меди и никеля соединенного изделия, содержащего алюминий-никель-медь. Затем покрытие, защищающее от травления, и ненужную часть алюминиевой фольги на металлическом соединенном изделии удаляют с помощью 5%-ного водного раствора гидроксида натрия. После травления ненужный продукт реакции нитрида алюминия с активным металлом и материал припоя, оставшийся между образцами металлического контура подложки, удаляют путем погружения подложки на 10 минут в 10%-ный водный раствор фторида аммония при 60oС. Получают необходимую контурную подложку.

СРАВНИТЕЛЬНЫЙ ПРИМЕР 1

Смешивают 90 весовых частей порошка серебра, 10 весовых частей порошка меди, 3 весовые части порошка циркония, 3 весовые части порошка титана и 15 весовых частей терпинеола и к полученной смеси примешивают толуольный раствор полиизобутилметакрилата для получения пасты материала припоя. Полученную таким образом пасту материала припоя наносят путем трафаретной печати на обе стороны такой же подложки из нитрида алюминия, которая описана в примере 1, с получением покрытия, похожего на образец контура. Получают покрытие из расчета 9 мг/см2 (после сушки).

Затем образец медного контура размерами 56 мм•32 мм•0,3 мм размещают в контакте с поверхностью, образующей металлический контур, а образец теплоизлучающей медной пластины размерами 56 мм•32 мм и 0,15 мм размещают в контакте с поверхностью, образующей теплоизлучающую металлическую пластину. Композит нагревают при 830oС в течение 30 минут при вакууме самое большее 1•10-5 мм рт. ст. и затем охлаждают при скорости понижения температуры 2oС/мин. Получают контурную подложку, имеющую медный металлический контур и теплоизлучающую медную пластину.

Контурные подложки, полученные в примерах 1-21 и в сравнительном примере 1, подвергают циклическому температурному испытанию в воздухе, которое включает цикл выдерживания при температуре -40oС в течение 30 минут и затем в течение 10 минут при температуре 25oС, а также ряд циклов нагревания, повторяемых до тех пор, пока не будет наблюдаться отслаивание металлического контура или теплоизлучающей металлической пластины.

Кроме того, измеряют прочность на отрыв между металлическим контуром и подложкой из нитрида алюминия.

Также в металлическом контуре (металлическое связанное изделие из первого металла/третьего металла/второго металла) с помощью ЕРМА (электронно-лучевой микроанализатор) измеряют слой (а) сплава, слой (b) сплава и слой (с) сплава в связующем слое между первым металлом и третьим металлом.

Результаты измерений представлены ниже в табл.2.

Что касается максимального напряжения первого металла, используемого в примерах, то алюминий (Al) имеет максимальное напряжение 11,7 МПа, а свинец имеет максимальное напряжение 8,3 МПа. Кроме того, эвтектическая точка между первым металлом и третьим металлом и эвтектическая точка между вторым металлом и третьим металлом имеют следующие значения.

Эвтектическая точка между первым и третьим металлом:

Al-Cu - 548oC

Pb-Cu - 327oC

Pb-Al - 327oC

Эвтектическая точка между вторым и третьим металлом:

Cu-Ti - 890oC

Cu-Ni - 1083oC

Cu-Zr - 880oC

Cu-Mo - по меньшей мере 1000oC

Cu-W - по меньшей мере 1000oC

Al-Ti - 660oC

Таким образом, настоящее изобретение предлагает высоконадежные подложки (контурные подложки или теплоизлучающие подложки), проявляющие прекрасную устойчивость к цилиндрическим тепловым нагрузкам. Подложки согласно изобретению в особенности могут быть использованы в качестве управляющей части электропоезда, силового модуля электромобиля и т.д. Кроме того, в соответствии со способом получения согласно настоящему изобретению при массовом производстве может быть изготовлена высоконадежная подложка (контурная подложка или теплоизлучающая подложка), проявляющая прекрасную устойчивость к цилиндрическим тепловым нагрузкам.

Также в соответствии с настоящим изобретением предлагается металлическое соединенное изделие, имеющее высокую прочность на отрыв и обладающее прекрасной устойчивостью к цилиндрическим тепловым нагрузкам. Это металлическое изделие используется не только для получения высоконадежной подложки металлического контура и/или теплоизолирующей металлической пластины, а также в качестве структурного материала в том виде, как оно получено.

| название | год | авторы | номер документа |

|---|---|---|---|

| ПОДЛОЖКА СХЕМЫ (ВАРИАНТЫ) И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2000 |

|

RU2204182C2 |

| АЛЮМИНИЕВО-АЛМАЗНЫЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ЕГО ПОЛУЧЕНИЯ | 2009 |

|

RU2505378C2 |

| ПОЛУПРОВОДНИКОВОЕ УСТРОЙСТВО ТАНДЕМНОГО ТИПА | 1985 |

|

RU2050632C1 |

| ТЕПЛОИЗЛУЧАЮЩАЯ ПАНЕЛЬ И СПОСОБ ОХЛАЖДЕНИЯ С ЕЕ ПРИМЕНЕНИЕМ | 1994 |

|

RU2129246C1 |

| ТОНКОПЛЕНОЧНЫЙ ФОТОЭЛЕКТРИЧЕСКИЙ ПРЕОБРАЗОВАТЕЛЬ И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1985 |

|

RU2024112C1 |

| КОМПОЗИЦИЯ АКРИЛОВОГО КАУЧУКА И ПРОДУКТ ЕГО ВУЛКАНИЗАЦИИ | 2007 |

|

RU2451701C2 |

| КОМПОЗИЦИЯ | 1991 |

|

RU2082237C1 |

| КЕРАМИЧЕСКИЙ МАТЕРИАЛ, МЕТАЛЛОКЕРАМИЧЕСКИЙ КОМПОЗИЦИОННЫЙ МАТЕРИАЛ И СПОСОБ ПОЛУЧЕНИЯ КЕРАМИЧЕСКОГО МАТЕРИАЛА | 1991 |

|

RU2041179C1 |

| КОМПОЗИЦИЯ НА ОСНОВЕ СПЛАВА МЕДИ | 1991 |

|

RU2096847C1 |

| ТЕРМОПЛАСТИЧНЫЙ ПОЛИИМИД И ЕГО ВАРИАНТ, ПОЛИАМИДНАЯ КИСЛОТА И ЕЕ ВАРИАНТ И ТЕРМОПЛАВКАЯ СЛОИСТАЯ ПЛЕНКА ДЛЯ НАНЕСЕНИЯ ПОКРЫТИЯ НА ПРОВОЛОКУ | 1993 |

|

RU2139892C1 |

Изобретение относится к разработке контурной подложки или теплоизлучающей подложки, которые используют, например, в полупроводниковых приборах. Предложена подложка, включающая сформированные на керамической основе металлический контур и/или теплоизлучающую металлическую пластину, выполненные в виде соединенного изделия, включающего первый металл и второй металл и/или первый металл, третий металл и второй металл. При этом первый металл присоединен к керамической подложке. Первый металл выбирают из группы, включающей алюминий, свинец, платину и сплав, содержащий, по меньшей мере, один из этих металлов, второй металл - из группы, включающей медь, серебро, золото, алюминий и сплав, содержащий, по меньшей мере, один из этих металлов, и третий металл - из группы, включающей титан, никель, цирконий, молибден, вольфрам и сплав, содержащий, по меньшей мере, один из этих металлов. Техническим результатом изобретения является повышение устойчивости подложки при циклических тепловых нагрузках. 3 с. и 8 з.п.ф-лы, 2 табл.

| US 5354415 А, 11.10.1994 | |||

| Разборный с внутренней печью кипятильник | 1922 |

|

SU9A1 |

| КЕРАМИЧЕСКАЯ МАССА | 2006 |

|

RU2309924C1 |

| US 5561321 А, 01.10.1996 | |||

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| Приспособление для точного наложения листов бумаги при снятии оттисков | 1922 |

|

SU6A1 |

| RU 94044339 А1, 20.09.1996. | |||

Авторы

Даты

2003-01-20—Публикация

1998-11-06—Подача