Область техники, к которой относится изобретение

Настоящее изобретение относится к алюминиево-алмазному композиционному материалу и способу его получения.

Уровень техники

В полупроводниковых устройствах, таких как полупроводниковые лазерные устройства и высокопроизводительные MPU (микропроцессорные устройства), используемых в оптических коммуникациях и т.п., задача эффективного рассеивания тепла от устройств является решающей для предотвращения неисправностей.

В последние годы прогресс в технологии полупроводниковых устройств обеспечил более высокую производительность, более высокие скорости и лучшее встраивание устройств, таким образом требуя еще большего рассеивания тепла. Это привело к необходимости получения более высокой теплопроводности рассеивающих тепло деталей, таких как стоки тепла, поэтому использовалась медь (Cu), обладающая высокой теплопроводностью, равной 390 Вт/мК.

С другой стороны, более высокая производительность, необходимая для отдельных полупроводниковых устройств, вызвала увеличение их размеров, тем самым создавая проблему несоответствующего теплового расширения между полупроводниковыми устройствами и стоками тепла, используемыми для рассеивания тепла. Эта проблема вызвала необходимость разработки материала для стока тепла, обладающего как высокой теплопроводностью, так и коэффициентом теплового расширения, соответствующим данным характеристикам полупроводниковых устройств. В качестве таких материалов были предложены (Патентный документ 1) композиционные материалы из металлов и керамики, такие как композиционный материал из алюминия (Al) и карбида кремния (SiC).

Однако при использовании композиционных материалов типа Al-SiC, независимо от оптимизации условий, теплопроводность никогда не составит более 300 Вт/мК, поэтому желательна разработка материала для стока тепла, обладающего еще большей теплопроводностью, равной или превышающей теплопроводность Cu. В качестве такого материала был предложен металло-алмазный композиционный материал, сочетающий высокую теплопроводность алмаза с высоким коэффициентом теплового расширения металлов и поэтому обладающий высокой теплопроводностью и коэффициентом теплового расширения, близкому к коэффициенту материалов для полупроводниковых устройств.

Кроме того, согласно Патентному документу 3, на поверхности, имеющей алмазные зерна, формируется слой β-SiC таким образом, чтобы подавить формирование карбидов металлов с низкой теплопроводностью во время процесса композиционирования и улучшить смачиваемость расплавленных металлов, тем самым улучшая теплопроводность получаемого металло-алмазного композиционного материала.

Кроме того, поскольку алмаз является чрезвычайно твердым материалом, металло-алмазные композиционные материалы, получаемые композиционированием с металлами, также очень тверды и с трудом поддаются обработке. По этой причине металло-алмазные композиционные материалы обычно нелегко обрабатывать алмазными инструментами для механической обработки, поэтому при использовании металло-алмазных композиционных материалов в стоках тепла, которые невелики и имеют разнообразные формы, проблема заключается в том, как придать материалу нужную форму при небольшой стоимости. Поскольку металло-керамические композиционные материалы способны проводить электричество, в качестве потенциального решения рассматривались способы обработки с использованием электрического разряда.

Патентный документ 1: JPH9-157773А

Патентный документ 2: JP2000-303126

Патентный документ 3: JP 2007-518875Т

Сущность изобретения

Однако при использовании вышеописанного материала для стока тепла сток тепла обычно соединяют пайкой с полупроводниковым устройством для улучшения эффективности рассеивания тепла, вырабатываемого полупроводниковым устройством. По этой причине на припаиваемые поверхности стоков тепла, используемых для таких целей, должны быть нанесены покрытия, а при использовании традиционных металло-алмазных композиционных материалов формирование слоя покрытия может оказаться затруднительным в том случае, если зерна алмаза выходят на припаиваемую поверхность, в результате чего термостойкость на границе пайки может повыситься. Кроме того, в том случае, если припаиваемая поверхность является шероховатой, толщина паяного слоя может оказаться неровной, тем самым снижая способность к рассеиванию тепла. По этой причине свойства, необходимые для материалов для стоков тепла, включают ровность и низкую шероховатость поверхности.

Поэтому необходима разработка композиционного материала с улучшенной ровностью поверхности и шероховатостью поверхности, одновременно имеющего высокую теплопроводность и коэффициент теплового расширения, близкий к коэффициенту полупроводниковых устройств.

Иными словами, целью настоящего изобретения является разработка алюминиево-алмазного композиционного материала, обладающего как высокой теплопроводностью, так и коэффициентом теплового расширения, близким к коэффициенту полупроводниковых устройств, одновременно также обладающего улучшенной ровностью поверхности и шероховатостью поверхности, позволяющим использовать его в качестве стока тепла для полупроводниковых устройств.

Алюминиево-алмазный композиционный материал согласно настоящему изобретению представляет собой алюминиево-алмазный композиционный материал в форме пластины, включающей зерна алмаза и металл, содержащий алюминий в качестве основного компонента, при этом алюминиево-алмазный композиционный материал состоит из композитного участка и поверхностных слоев, нанесенных на обе поверхности композитного участка, поверхностные слои состоят из материала, включающего металл, основным компонентом которого является алюминий, зерна алмаза содержатся в количестве, составляющем от 40% до 70% об. от всего алюминиево-алмазного композиционного материала.

Описанный выше алюминиево-алмазный композиционный материал имеет высокую теплопроводность и коэффициент теплового расширения, близкий к коэффициенту полупроводниковых устройств, а также улучшенную ровность поверхности и небольшую шероховатость поверхности, позволяющие целесообразно использовать его в стоках тепла для рассеивания тепла полупроводниковых устройств.

Краткое описание чертежей

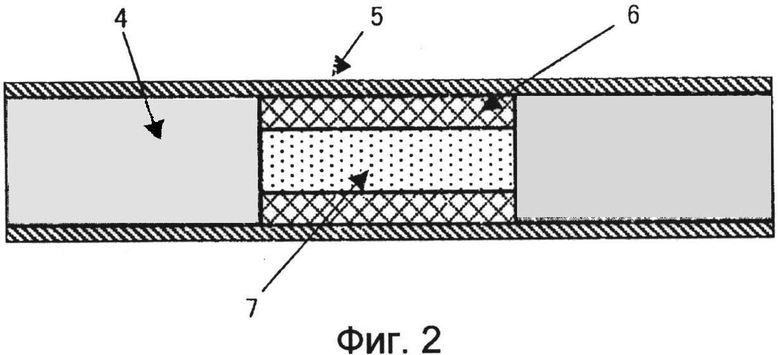

Фиг.1: Вид структуры алюминиево-алмазного композиционного материала согласно варианту осуществления 1.

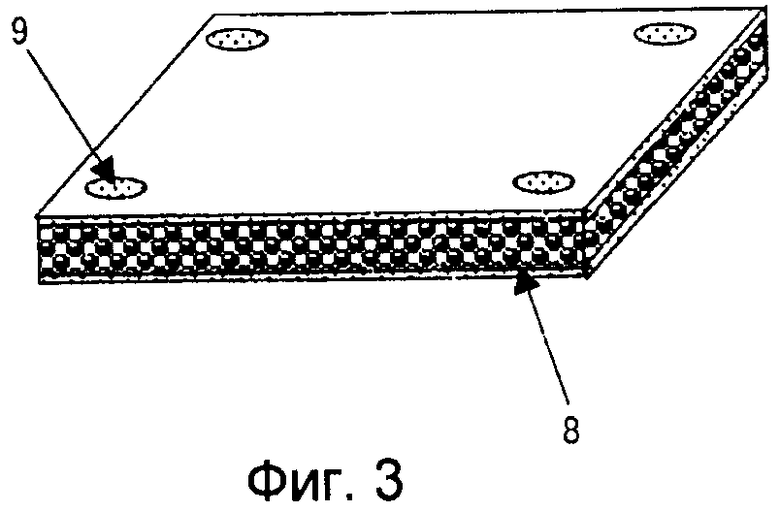

Фиг.2: Вид в разрезе слоистой структуры до композиционирования алюминиево-алмазного композиционного материала согласно варианту осуществления 1.

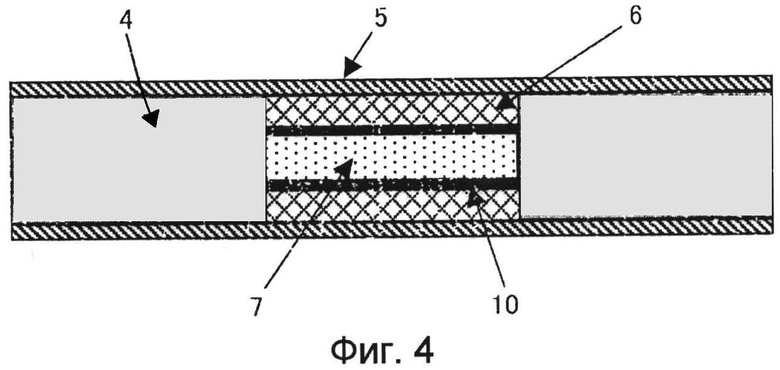

Фиг.3: Вид в перспективе алюминиево-алмазного композиционного материала согласно варианту осуществления 1.

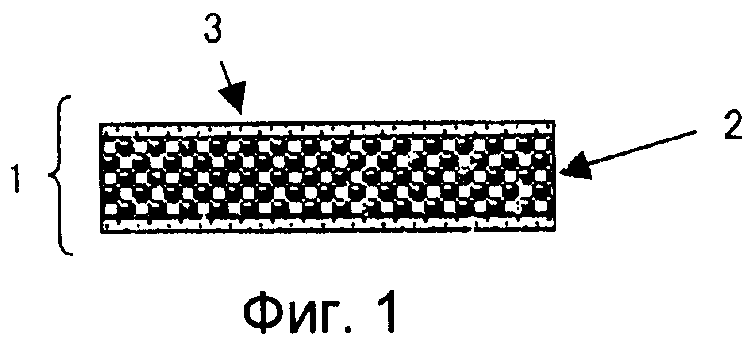

Фиг.4: Вид в разрезе структуры до композиционирования алюминиево-алмазного композиционного материала согласно варианту осуществления 2.

Цифровые обозначения

1 - Алюминиево-алмазный композиционный материал

2 - Композитный участок

3 - Поверхностный слой

4 - Форма, состоящая из пористого материала

5 - Металлическая пластина

6 - Пластина для отделения формы, покрытая составом для отделения формы

7 - Алмазный порошок

8 - Участок с наружным периметром

9 - Участок с отверстием

10 - Керамическое волокно

Предпочтительные варианты осуществления изобретения

Разъяснение терминологии

В данном описании выражение "до" означает "включительно". Иными словами, выражение "от А до В" означает "равно или более А" и "равно или менее В".

В данном описании термин "обе поверхности" относится к верхней и нижней поверхностям алюминиево-алмазного композиционного материала, имеющего форму пластины. Кроме того, в данном описании термин "участок боковой поверхности" относится к боковым поверхностям алюминиево-алмазного композиционного материала в форме пластины, иными словами, участкам, приблизительно перпендикулярным описанным выше "обеим поверхностям".

Кроме того, в данном описании термин "участок отверстия" относится к сквозному отверстию, проходящему через верхнюю и нижнюю поверхности алюминиево-алмазного композиционного материала в форме пластины, предназначенному для прикрепления винтами деталей согласно настоящему изобретению к другим элементам для рассеивания тепла.

Далее следует описание вариантов выполнения алюминиево-алмазного композиционного материала согласно настоящему изобретению и способа его получения.

Вариант осуществления 1

Алюминиево-алмазный композиционный материал (обозначен позицией 1 на фиг.1) согласно настоящему варианту осуществления представляет собой алюминиево-алмазный композиционный материал в форме пластины, включающий зерна алмаза и металл, содержащий алюминий в качестве основного компонента, при этом алюминиево-алмазный композиционный материал состоит из композитного участка (обозначен позицией 2 на фиг.1) и поверхностных слоев (обозначены позицией 3 на фиг.1), нанесенных на обе поверхности композитного участка 2, при этом вышеупомянутые поверхностные слои 3 состоят из материала, включающего металл, основным компонентом которого является алюминий, а зерна алмаза содержатся в количестве, составляющем от 40% до 70% об. от всего алюминиево-алмазного композиционного материала.

Алюминиево-алмазный композиционный материал вышеописанного состава имеет высокую теплопроводность и коэффициент теплового расширения, близкий к коэффициенту полупроводниковых устройств, а также улучшенную ровность поверхности и небольшую шероховатость поверхности.

Далее следует описание способа получения алюминиево-алмазного композиционного материала согласно настоящему варианту осуществления на основе метода штамповки жидкого металла.

Способы получения алюминиево-алмазного композиционного материала могут быть приблизительно разделены на метод импрегнирования и метод порошковой металлургии. Из этих методов для коммерческих целей чаще используется импрегнирование, обеспечивающее получение лучших свойств, таких как теплопроводность.

Существуют также различные способы импрегнирования, такие как импрегнирование при стандартном давлении и штамповка, которую осуществляют при высоком давлении. Осуществляемая при высоком давлении штамповка включает штамповку жидкого металла и литье под давлением.

Предпочтительным способом согласно настоящему изобретению является штамповка при высоком давлении, включающая импрегнирование при высоком давлении, более конкретно, штамповку жидкого металла для получения тонкокомпозитных материалов, имеющих превосходные свойства, такие как теплопроводность. Штамповка жидкого металла обычно включает заполнение контейнера при высоком давлении алмазным порошком или прессовкой и его импрегнирование расплавленным сплавом алюминия или т.п. при высокой температуре и высоком давлении для получения композиционного материала.

Алмазный порошок

Алмазный порошок, используемый в качестве сырья, может представлять собой натуральный алмазный порошок или синтетический алмазный порошок. Кроме того, при необходимости к алмазному порошку может быть добавлено связующее, такое как диоксид кремния или т.п. Добавление связующего обеспечивает возможность достижения эффекта формирования прессовки.

Что касается гранулометрического состава алмазного порошка, средний размер зерен порошка должен составлять, по меньшей мере, 50 мм, более предпочтительно, средний размер зерен порошка должен составлять, по меньшей мере, 100 мm, с учетом теплопроводности. Что касается верхнего предела размера алмазных зерен, конкретных ограничений с точки зрения получаемых свойств не существует при условии, что он не превышает толщину композиционного материала, однако такой размер предпочтительно не должен превышать 500 мм, для того чтобы обеспечить разумную стоимость получения композиционного материала.

Количество алмазных зерен в алюминиево-алмазном композиционном материале должно предпочтительно составлять, по меньшей мере, 40% об., самое большое - 70% об. В том случае, если содержание алмазных зерен составляет, по меньшей мере, 40% об., теплопроводность получаемого алюминиево-алмазного композиционного материала является достаточной. Кроме того, с точки зрения наполняемости, содержание частиц алмаза предпочтительно не должно превышать 70% об. В том случае, если оно составляет 70% об. или менее, отпадает необходимость формования алмазных зерен для получения шариков, поэтому стоимость получения алюминиево-алмазного композиционного материала оказывается разумной.

В композиционном материале, полученном штамповкой жидкого металла, расплав заполняет пространства между частицами порошка в соответствующих условиях таким образом, что соотношение объема порошка и заполненного объема приблизительно равно объему порошкового материала (содержание зерна) относительно объема получаемого композиционного материала во всей его полноте.

Кроме того, в результате использования алмазного порошка, имеющего слой из β-карбида кремния, сформированный на поверхностях алмазных зерен, во время композиционирования может быть подавлено формирование карбидов металлов (Al4C3) с низкой теплопроводностью и может быть улучшена смачиваемость расплавленного алюминия. В результате может быть достигнут эффект улучшения теплопроводности алюминиево-алмазного композиционного материала.

При подготовке к штамповке жидкого металла форму (обозначена позицией 4 на фиг.2), состоящую из пористого материала, способного к импрегнированию алюминиевым сплавом, тонкую пластину для отделения формы (обозначена позицией 6 на фиг.2), покрытую составом для разделения формы, и вышеописанный алмазный порошок (обозначен позицией 7 на фиг.2) располагают согласно фиг.2, формируя конструкцию для штамповки жидкого металла, состоящую из формы 4, пластины для отделения формы 6 и загруженного алмазного порошка 7.

Фиг.2 представляет собой вид в поперечном разрезе конструкции для штамповки жидкого металла, который является поперечным сечением участка, на который был загружен алмазный порошок. При композиционировании алюминиевого сплава и алмазного порошка посредством штамповки жидкого металла алюминиевый сплав достигает участка, заполненного алмазным порошком, проходя через форму, состоящую из пористого материала.

Форма, состоящая из пористого материала

В данном случае не существует конкретных ограничений материала для формы 4, состоящей из пористого материала, который может быть импрегнирован алюминиевым сплавом в результате штамповки жидкого металла при условии, что такой материал является пористым и может быть импрегнирован алюминиевым сплавом в результате штамповки жидкого металла. Однако пористый материал предпочтительно представляет собой такой пористый материал, как графит, волокно из нитрида бора или алюмоксидное волокно, благодаря своей высокой термостойкости, обеспечивающей стабильную доставку расплава.

Пластина для отделения формы

Кроме того, тонкая пластина для отделения формы 6 может представлять собой пластину из нержавеющей стали или керамическую пластину, не имеющую конкретных ограничений при условии, что она состоит из тонкого материала, который не импрегнируется алюминиевым сплавом во время штамповки жидкого металла. Вдобавок, состав для отделения формы, нанесенный на пластину для отделения формы, предпочтительно представляет собой состав для отделения формы, имеющий превосходную теплостойкость, такой как графит, нитрид бора или оксид алюминия. Более того, пластина для отделения формы, способная обеспечить более стабильное отделение формы, может быть получена в результате нанесения на нее покрытия из вышеописанного состава для отделения формы после покрытия поверхности пластины для отделения формы золем диоксида алюминия или т.п.

Настоящий вариант осуществления отличается тем, что пластины 6 для отделения формы, расположенные на обеих поверхностях, отделяют после композиционирования. Благодаря такой особенности конструкции может быть получен алюминиево-алмазный композиционный материал, имеющий очень гладкие поверхности.

Алюминиевый сплав

Алюминиевый сплав (металл, основным компонентом которого является алюминий) в алюминиево-алмазном композиционном материале согласно настоящему варианту осуществления должен предпочтительно иметь низкую температуру плавления, для того чтобы обеспечить возможность его адекватного проникновения в промежутки (между алмазными зернами) в алмазном порошке во время импрегнирования.

Примеры таких алюминиевых сплавов включают алюминиевые сплавы, содержащие от 5% до 25% вес. кремния. Благодаря использованию алюминиевого сплава, содержащего от 5% до 25% вес. кремния, может быть получен более тонкий алюминиево-алмазный композиционный материал.

Кроме того, предпочтительно, чтобы алюминиевый сплав содержал магний, поскольку это делает связь межу алмазными зернами и металлической частью более прочной. Что касается металлических компонентов, отличных от алюминия, кремния и магния в алюминиевом сплаве, конкретных ограничений не существует при условии, что они не вызывают никаких глубоких изменений свойств алюминиевого сплава. Например, может быть включена медь.

Толщина алюминиево-алмазного композиционного материала согласно настоящему варианту осуществления может регулироваться количеством алмазных зерен, загружаемых во время композиционирования, и предпочтительно составлять от 0,4 до 6 мм. При условии, что толщина составляет, по меньшей мере, 0,4 мм, может быть получена достаточная прочность для использования материала в качестве стока тепла. Кроме того, в том случае, если толщина составляет не более 6 мм, стоимость материалов может быть снижена при достижении достаточной теплопроводности.

Множество слоев получаемых структур укладывают в стопки в виде блоков, и образующиеся блоки нагревают при температуре приблизительно от 600°С до 750°С. Один или более таких блоков помещают внутрь контейнера высокого давления, расплав алюминиевого сплава, нагретый до температуры выше точки плавления, заливают как можно быстрее, чтобы предотвратить снижение температуры блоков, и нагнетают давление, составляющее, по меньшей мере, 20 МПа.

Как показано на фиг.2, металлические пластины 5 могут быть также наложены на обе поверхности. Кроме того, при укладывании в стопки множества структур для формирования описанных выше блоков, блоки могут быть уложены в стопки с вставленными между структурами металлическими пластинами 5. Наличие таких отделяющих формы пластин способствует равномерному импрегнированию расплавом, обеспечивая легкое извлечение алюминиево-алмазного композиционного материала после стадии импрегнирования.

В результате осуществления вышеописанных операций пространства в алмазном порошке импрегнируются алюминиевым сплавом, обеспечивая получение алюминиево-алмазной прессовки в виде пластины, покрытой поверхностными слоями, содержащими алюминий в качестве основного компонента.

В данном случае при условии, что температура нагревания блока составляет, по меньшей мере, 600°С, алюминиевый сплав может быть стабильно композиционирован, и может быть получен алюминиево-алмазный композиционный материал, имеющий достаточную теплопроводность. Кроме того, при условии, что температура нагревания не составляет более 750°С, образование карбида алюминия (Al4C3) на поверхностях алмазного порошка во время композиционирования алюминиевого сплава может быть предотвращено, тем самым обеспечивая получение алюминиево-алмазного композиционного материала с достаточной теплопроводностью.

Кроме того, что касается давления во время импрегнирования, алюминиевый сплав может быть стабильно композиционирован и алюминиево-алмазный композиционный материал, имеющий достаточную теплопроводность, может быть получен при условии, что давление составляет, по меньшей мере, 20 МПа. Более предпочтительно, давление импрегнирования должно составлять, по меньшей мере, 50 МПа. В том случае, если давление составляет, по меньшей мере, 50 МПа, может быть получен алюминиево-алмазный композиционный материал, имеющий более стабильную теплопроводность.

Отжиг

Алюминиево-алмазная прессовка, получаемая в результате осуществления вышеописанных операций, также может быть подвергнута отжигу. Отжиг способен устранить напряжение в алюминиево-алмазной прессовке, обеспечивая получение алюминиево-алмазного композиционного материала, имеющего более стабильную теплопроводность.

Для устранения только напряжения в прессовке без воздействия на поверхность получаемой алюминиево-алмазной прессовки, вышеописанный отжиг должен осуществляться в течение, по меньшей мере, 10 минут при температуре от 400°С до 550°С.

Обработка

Далее описан пример способа обработки алюминиево-алмазной прессовки согласно настоящему варианту осуществления. Поскольку описанная выше алюминиево-алмазная прессовка представляет собой очень твердый материал, с трудом поддающийся обработке, алюминиево-алмазный композиционный материал может быть обработан с помощью водоструйного инструмента для формирования участка наружного периметра (участки боковой поверхности) (обозначен позицией 8 на фиг.3) и участков отверстий (обозначены позицией 9 на фиг.3). Получаемый алюминиево-алмазный композиционный материал имеет конструкцию, при которой, как показано на фиг.1 и 3, участок 2 композита открыт на участке 8 наружного периметра и участках 9 отверстий.

Только вышеописанные участки 9 отверстий должны располагаться таким образом, чтобы проходить сверху до нижней поверхности для того, чтобы, как показано на фиг.3, обеспечить возможность прикрепления композиционного материала винтами к другой рассеивающей тепло детали. Стоимость обработки может быть снижена, например, в результате их обработки до U-образной формы, соединенной с участком наружного периметра.

Кроме того, поскольку алюминиево-алмазная прессовка согласно настоящему варианту осуществления представляет собой электропроводящий материал, участок 8 наружного периметра и участки 9 отверстий могут быть обработаны при помощи инструмента электроразрядного. Получаемый алюминиево-алмазный композиционный материал имеет структуру, при которой участок 2 композита открыт на участке 8 наружного периметра и участках 9 отверстий.

Несмотря на то, что алюминиево-алмазная прессовка согласно настоящему варианту осуществления может быть обработана с использованием традиционных алмазных инструментов, она представляет собой очень твердый материал, с трудом поддающийся обработке, поэтому с учетом срока службы инструментов и стоимости предпочтительным является использование водоструйных инструментов или электроразрядных инструментов.

Поверхностный слой

Алюминиево-алмазный композиционный материал согласно настоящему варианту осуществления отличается тем, что обе поверхности участка композита (обозначен позицией 2 на фиг.1) покрыты поверхностным слоем (обозначен позицией 3), состоящим из материала, содержащего металл, основным компонентом которого является алюминий (алюминиевый сплав).

Несмотря на то, что поверхностный слой 3 состоит из материала, содержащего металл, основным компонентом которого является алюминий, он может содержать вещества, отличные от металла, основным компонентом которого является алюминий. Иными словами, он может содержать описанные выше алмазные зерна или другие загрязняющие примеси.

Однако алмазные зерна предпочтительно не должны присутствовать на любом участке, находящемся ближе, чем 0,02 мм от поверхности поверхностного слоя 3. Благодаря такой структуре могут быть использованы методы обработки, применяемые при обычной обработке металлов, и поверхностный слой 3 может быть выровнен, не оставляя никаких царапин при полировании.

К тому же, вышеописанный поверхностный слой 3 предпочтительно содержит металл, основным компонентом которого является алюминий, в количестве, составляющем, по меньшей мере, 80% об. При условии, что количество металла, основным компонентом которого является алюминий, составляет, по меньшей мере, 80% об., могут быть использованы методы обработки, применяемые при обычной обработке металлов, и поверхностный слой 3 может быть отполирован. Кроме того, количество металла, основным компонентом которого является алюминий, предпочтительно составляет, по меньшей мере, 90% об. При условии, что количество металла, основным компонентом которого является алюминий, составляет, по меньшей мере, 90% об., загрязняющие примеси внутри него не высвобождаются и не вызывают образование царапин при полировании поверхности.

К тому же, толщина поверхностного слоя 3 предпочтительно должна составлять, по меньшей мере, 0,03 мм, а максимальная средняя толщина - 0,3 мм. При условии, что толщина поверхностного слоя 3 составляет, по меньшей мере, 0,03 мм, алмазные зерна не выходят на поверхность при последующей обработке, желаемая точность и ровность поверхности может быть легко достигнута. Кроме того, при условии, что средняя толщина не превышает 0,3 мм, толщина участка 2 композита на получаемом алюминиево-алмазном композиционном материале 1 является достаточной, обеспечивая достижение достаточной теплопроводности.

К тому же, сумма средних величин толщины поверхностных слоев 3 на обеих поверхностях предпочтительно не должна составлять более 20% от толщины алюминиево-алмазного композиционного материала 1, более предпочтительно - не более 10%. При условии, что сумма средних величин толщины поверхностных слоев 3 на обеих поверхностях составляет не более 20% от толщины алюминиево-алмазного композиционного материала 1, может быть достигнута достаточная теплопроводность, а также точность и ровность поверхности.

Как описано ниже, толщина поверхностных слоев 3 может быть отрегулирована при композиционировании алюминиевого сплава путем включения в него керамического волокна, такого как алюмоксидное волокно, между алмазным порошком и тонкой отделяющей форму пластиной, покрытой составом для отделения формы, во время загрузки алмазных частиц. В качестве альтернативы, толщина может быть отрегулирована благодаря использованию алюминиевой фольги вместо керамического волокна.

Обработка поверхностных слоев

Поскольку алюминиево-алмазный композиционный материал согласно настоящему варианту осуществления имеет структуру, в соответствии с которой обе поверхности покрыты поверхностным слоем 3, состоящим из материала, содержащего металл, основным компонентом которого является алюминий, точность поверхности (шероховатость поверхности Ra) может быть отрегулирована благодаря обработке (полированию) поверхностного слоя 3. Поверхностный слой 3 может быть обработан с использованием методов обработки, обычно используемых для обработки металлов. Например, он может быть отполирован с помощью эластичного полировального круга или т.п. до шероховатости поверхности (Ra), составляющей 1 µм или менее.

Кроме того, средняя толщина поверхностного слоя может быть отрегулирована в результате обработки поверхностного слоя 3. При использовании алюминиево-алмазного композиционного материала согласно настоящему варианту осуществления в качестве рассеивающей тепло детали, такой как сток теплоты, такая деталь предпочтительно должна иметь гладкую поверхность с низкой шероховатостью поверхности с учетом теплопроводности паяных поверхностей, поэтому шероховатость поверхности (Ra) предпочтительно должна составлять не более 1 µm, более предпочтительно - не более 0,5 µm. В том случае, если шероховатость поверхности составляет не более 1 µm, может поддерживаться равномерная толщина паяного слоя, что обеспечивает более высокий уровень рассеивания тепла.

К тому же, что касается плоскостности поверхностного слоя 3, она предпочтительно должна составлять не более 30 µм, более предпочтительно - не более 10 µм, относительно размера 50 мм×50 мм. В том случае, если плоскостность составляет не более 30 µм, может поддерживаться равномерная толщина паяного слоя, что обеспечивает более высокий уровень рассеивания тепла.

Участок композита

Алюминиево-алмазный композиционный материал согласно настоящему варианту осуществления имеет участок композита (обозначен позицией 2 на фиг.1) из вышеописанных алмазных зерен и алюминиевого сплава. Граница между поверхностным слоем 3 и участком 2 композита должна быть предпочтительно четко видна при рассмотрении поперечного сечения алюминиево-алмазного композиционного материала под микроскопом или т.п. В том случае, если алюминиево-алмазный композиционный материал имеет структуру такого рода, что алмазные зерна не будут выдаваться из поверхностного слоя 3 при полировании, алмазные зерна не будут высвобождаться и не будут вызывать образования царапин при полировании.

С другой стороны, поверхностный слой 3 и композитный участок 2 не обязательно должны иметь видимую границу. В алюминиево-алмазном композиционном материале с такой структурой вероятность возникновения напряжений между поверхностным слоем 3 и композитным участком 2 невелика, поэтому поверхностный слой 3 не будет поврежден под воздействием силы при шлифовке или т.п.

Плакирование

При использовании в качестве стока тепла для полупроводниковых устройств алюминиево-алмазный композиционный материал согласно настоящему варианту осуществления часто припаивают к полупроводниковым устройствам. Поэтому поверхность припаиваемого алюминиево-алмазного композиционного материала должна быть плакирована.

Способ плакирования конкретно не ограничен и может включать неэлектролитическое плакирование или гальваностегию. При плакировании алюминия применяют плакирование Ni или двойное плакирование Ni и Au для смачиваемости припоем. В таком случае толщина плакирования должна предпочтительно составлять, по меньшей мере, 0,5 и максимум - 10 µm.

При условии, что толщина плакирования составляет, по меньшей мере, 0,5 µm, может быть предотвращено образование микроотверстий при плакировании и пустот (пространств) при пайке, тем самым обеспечивая хорошие характеристики рассеивания тепла полупроводниковыми устройствами.

Кроме того, в том случае, если толщина плакирования составляет не более 10 µм, влияние плакирующей Ni пленки, имеющей низкую теплопроводность, может быть сведено к минимуму таки образом, чтобы обеспечить хороший уровень рассеивания тепла полупроводниковыми устройствами. Что касается чистоты плакирующей Ni пленки, конкретных ограничений не существует при условии, что не страдает смачиваемость припоем, который может включать фосфор, бор или т.п.

Кроме того, алюминиево-алмазный композиционный материал согласно настоящему варианту осуществления должен предпочтительно иметь теплопроводность, равную, по меньшей мере, 400 Вт/мК, в том случае, если температура алюминиево-алмазного композиционного материала составляет 25°С, а коэффициент теплового расширения - от 5 до 10×10-6/К при температуре от 25°С до 150°С. При условии, что теплопроводность равна, по меньшей мере, 400 Вт/мК, при температуре 25°С, а коэффициент теплового расширения составляет от 5 до 10×10-6/К при температуре от 25°С до 150°С, алюминиево-алмазный композиционный материал имеет высокую теплопроводность и низкий коэффициент теплового расширения, сравнимые с коэффициентом полупроводниковых устройств. По этой причине при использовании в качестве рассеивающей тепло детали, такой как сток тепла, такой материал обладает превосходными свойствами по рассеванию тепла, при этом разница в коэффициенте теплового расширения между полупроводниковыми устройствами и рассеивающей тепло деталью невелика даже при изменениях температуры, тем самым позволяя избежать разрушения полупроводниковых устройств. В результате такой материал может быть целесообразно использован в качестве высоконадежной рассеивающей тепло детали.

Вариант осуществления 2

Далее следует описание алюминиево-алмазного композиционного материала согласно варианту осуществления 2. Алюминиево-алмазный композиционный материал согласно варианту осуществления 2 может быть получен, как показано на фиг.4, в результате размещения керамического волокна 10 между загруженным алмазным порошком 7 и тонкой отделяющей форму пластиной 6, покрытой составом для отделения формы, при композиционировании алюминиевого сплава.

Алюминиево-алмазный композиционный материал, полученный вышеописанным технологическим способом, имеет поверхностные слои, состоящие из алюминиево-керамического композиционного материала, сформированные на обеих сторонах.

Алюминиево-керамический композиционный материал

Поверхностный слой, состоящий из алюминиево-керамического композиционного материала, должен предпочтительно содержать компоненты, отличные от алюминиевого сплава, в количестве, составляющем менее 20% об., с точки зрения ровности и точности поверхности. При условии, что количество компонентов, отличных от алюминиевого сплава, составляет менее 20% об., поверхностный слой может быть легко обработан.

Кроме того, несмотря на отсутствие конкретных ограничений, керамическое волокно должно предпочтительно представлять собой, с позиций термостойкости, керамическое волокно, такое как алюмоксидное волокно, кремнеземное волокно или муллитовое волокно. Количество (Vf) керамического волокна не должно превышать 10% об. с точки зрения свойств алюминиево-керамического композиционного материала, при этом количество Vf предпочтительно должно составлять менее 20% об. при укладке и прессовании слоя.

К тому же, толщина керамического слоя предпочтительно не должна превышать 0,5 мм. При условии, что она не превышает 0,5 мм, толщина поверхностного слоя может быть соответственно установлена таким образом, чтобы получить алюминиево-алмазный композиционный материал, имеющий достаточную теплопроводность.

За исключением наличия поверхностного слоя, состоящего из описанного выше алюминиево-керамического композиционного материала, вариант осуществления 2 такой же, как и вариант осуществления 1.

Назначение и результаты

Далее следует разъяснение назначения и результатов, достигаемых благодаря использованию алюминиево-алмазных композиционных материалов согласно описанным выше вариантам осуществления 1 и 2.

Алюминиево-алмазный композиционный материал (обозначен позицией 1 на фиг.1) согласно настоящему варианту осуществления представляет собой алюминиево-алмазный композиционный материал в форме пластины, включающей зерна алмаза и металл, содержащий алюминий в качестве основного компонента, при этом алюминиево-алмазный композиционный материал состоит из участка композита (обозначен позицией 2 на фиг.1) и поверхностных слоев (обозначены позицией 3 на фиг.1), нанесенных на обе поверхности участка 2 композита, при этом вышеупомянутые поверхностные слои 3 состоят из материала, включающего металл, основным компонентом которого является алюминий, а зерна алмаза содержатся в количестве, составляющем от 40% до 70% об. относительно всего алюминиево-алмазного композиционного материала.

Алюминиево-алмазный композиционный материал 1 вышеописанного состава имеет высокую теплопроводность и коэффициент теплового расширения, близкий к коэффициенту полупроводниковых устройств, а также улучшенную ровность поверхности и небольшую шероховатость поверхности.

Кроме того, вышеописанный поверхностный слой 3 в алюминиево-алмазном композиционном материале согласно варианту осуществления 2 состоит из алюминиево-керамического композиционного материала, при этом толщина поверхностного слоя 3 может быть отрегулирована таким образом, чтобы получить алюминиево-алмазный композиционный материал 1, имеющий достаточную теплопроводность.

К тому же, поскольку поверхностный слой 3 содержит металл, основным компонентом которого является алюминий, в количестве, составляющем, по меньшей мере, 80% об., поверхностный слой 3 может быть полирован с использованием обычных способов, используемых для обработки металлов.

Более того, поскольку толщина поверхностного слоя 3 составляет, по меньшей мере, 0,03 мм, максимум - 0,3 мм, желаемые точность и ровность поверхности могут быть легко достигнуты, равно как и достаточная теплопроводность.

К тому же, поскольку шероховатость поверхности (Ra) поверхностного слоя 3 составляет 1 µm или менее, может быть достигнута равномерная толщина паяного слоя, обеспечивающая лучшее рассеивание тепла.

Кроме того, поскольку толщина алюминиево-алмазного композиционного материала 1 в форме пластины составляет от 0,4 до 6 мм, он обладает достаточной прочностью и свойствами по рассеиванию тепла для того, чтобы обеспечить его использование в качестве рассеивающей тепло детали, такой как сток тепла.

К тому же, теплопроводность алюминиево-алмазного композиционного материала 1 составляет, по меньшей мере, 400 Вт/мК при температуре 25°С, а коэффициент теплового расширения равен от 5 до 50×10-6/К в том случае, если температура алюминиево-алмазного композиционного материала 1 колеблется от 25°С до 150°С. В результате, при использовании в качестве рассеивающей тепло детали, такой как сток тепла, он обладает превосходными свойствами по рассеиванию тепла, и даже при колебаниях температуры разрушение полупроводникового устройства может быть предотвращено, поскольку разница коэффициентов теплового расширения полупроводникового устройства и рассеивающей тепло детали невелика.

Кроме того, на поверхность алюминиево-алмазного композиционного материала 1 может быть нанесен плакирующий Ni слой или плакирующий Ni и плакирующий Au слой до толщины, составляющей от 0,5 до 10 µm.

К тому же, алюминиево-алмазный композиционный материал 1 может быть получен методом штамповки жидкого металла. Использование такого метода позволяет получить тонкий композиционный материал, обладающий превосходными свойствами, такими как теплопроводность.

Кроме того, алюминиево-алмазный композиционный материал 1 в форме пластины может иметь участки 9 с отверстиями, при этом конструкция может быть такой, чтобы участок 2 композита был открыт на участке 8 боковой поверхности и участках 9 отверстий алюминиево-алмазного композиционного материала 1 в форме пластины. Благодаря этому, при использовании в качестве рассеивающей тепло детали он может быть прикреплен винтами или т.п.

Описанный выше алюминиево-алмазный композиционный материал может быть получен способом, включающим стадию загрузки алмазных зерен в форму, состоящую из пористого материала таким образом, чтобы оказаться между отделяющими форму пластинами, покрытыми отделяющим форму составом, образуя структуру, состоящую из упомянутой формы, упомянутых отделяющих форму пластин и упомянутых загруженных алмазных зерен; стадию нагревания упомянутой структуры до температуры от 600°С до 750°С; и стадию получения алюминиево-алмазного композиционного материала, обе поверхности которого покрыты поверхностным слоем, основным компонентом которого является алюминий, посредством импрегнирования загруженных алмазных зерен алюминиевым сплавом, нагретым, по меньшей мере, до температуры плавления алюминиевого сплава под давлением, составляющим, по меньшей мере, 20 МПа.

Такой способ позволяет получить алюминиево-алмазный композиционный материал, имеющий высокую теплопроводность и коэффициент теплового расширения, близкий к коэффициенту полупроводниковых устройств, и, кроме того, имеющий улучшенную ровность поверхности и небольшую шероховатость поверхности, позволяющие целесообразно использовать его в качестве стоков тепла для рассеивания тепла в полупроводниковых устройствах.

Кроме того, согласно описанному выше способу получения после стадии получения алюминиево-алмазного композиционного материала в форме пластины может быть осуществлена стадия гидромеханического резания или резания с использованием электрического разряда для формирования участков боковых поверхностей и участков отверстий в алюминиево-алмазном композиционном материале в форме пластины. Благодаря данной стадии композиционный материал может быть прикреплен винтами при его использовании в качестве рассеивающей тепло детали.

Несмотря на то, что алюминиево-алмазный композиционный материал и способ его получения согласно настоящему изобретению были разъяснены посредством описания различных вариантов его осуществления, предполагается, что настоящее изобретение не ограничивается такими вариантами.

Примеры

Далее настоящее изобретение описано более подробно с помощью примеров и сравнительных примеров, однако предполагается, что настоящее изобретение не ограничивается приведенными примерами.

Примеры 1-7

Коммерчески доступный высокочистый алмазный порошок А (средний размер зерен 190 µm), высокочистый алмазный порошок В (средний размер зерен 100 µm), высокочистый алмазный порошок С (средний размер зерен 50 µm) и алюминиевый порошок (средний размер зерен 50 µm) смешивают в пропорциях, показанных в таблице 1.

(% вес.)

(% об.)

Примечание: Vf (содержание алмазных зерен) рассчитывают по следующей формуле: (объем алмазных зерен)/(объем загрузки: 40×40×2 мм=3,2 см3)

Затем на пластины из нержавеющей стали размером 40×40×2 мм (SUS430) наносят покрытие из золя оксида алюминия и прокаливают в течение 30 минут при 350°С, после чего их поверхности покрывают графитовым агентом для отделения форм, получая пластины для отделения формы (обозначены позицией 6 на фиг.2). Затем алмазные порошки, перечисленные в таблице 1, загружают в изотропную графитовую оправку (обозначена позицией 4 на фиг.2), имеющую пористость 20%, наружные размеры 60×60×8 мм и отверстие размером 40 мм×40 мм×8 мм в центральной части, и ограниченную с обеих сторон пластинами 6 для отделения формы, образуя структуру.

Вышеописанную структуру размещают между пластинами из нержавеющей стали размером 60 мм×60 мм×1 мм (обозначены позицией 5 на фиг.2), покрытыми графитовым агентом для отделения форм, несколько таких конструкций укладывают в стопки, на обе их стороны накладывают железные пластины толщиной 12 мм, соединяют шестью болтами М10 и зажимают гаечными ключами с крутящим моментом при зажиме, равным 10 Нм, в планарном направлении, формируя единый блок.

Затем полученный блок подвергают предварительному нагреванию до температуры 650°С в электрической печи, после чего помещают в предварительно нагретую пресс-форму с внутренним диаметром 300 мм, в которую при температуре 800°С заливают расплав алюминиевого сплава, содержащий 12% мас. кремния и 1% мас. магния, и прессуют в течение 20 минут при давлении 100 МПа, импрегнируя алмазные зерна алюминиевым сплавом. После охлаждения до комнатной температуры блок разрезают по форме пластин для отделения форм с помощью мокрой ленточной пилы, и пластины из нержавеющей стали удаляют. Затем его отжигают в течение трех часов при температуре 530°С, снимая напряжения от импрегнирования, и получают алюминиево-алмазную прессовку.

Обе поверхности полученной алюминиево-алмазной прессовки шлифуют наждачной бумагой #600, а затем полируют. Обе поверхности образца примера 7 шлифуют наждачной бумагой #600, но не полируют.

После этого алюминиево-алмазный композиционный материал разрезают водоструйным способом (Sugino Machine Abrasive Jet Cutter NC) на отрезки размером 25 мм×25 мм×2 мм под давлением 5 МПа и со скоростью резания 50 мм/мин., используя в качестве шлифовальных абразивных зерен гранаты, размер зерен которых составляет 100 µm.

Поперечный разрез полученного алюминиево-алмазного композиционного материала исследуют под промышленным микроскопом и измеряют среднюю толщину обоих поверхностных слоев (обозначены позицией 3 на фиг.1). Кроме того, с помощью измерителя шероховатости измеряют шероховатость поверхности (Ra), а плоскостность измеряют, используя прибор для измерения профиля 3D.

Кроме того, способом водоструйного резания получают образцы для измерения коэффициента теплового расширения (3 мм×2 мм×10 мм) и образцы для измерения теплопроводности (25 мм×25 мм×2 мм). Используя соответствующие образцы, коэффициент теплового расширения при температурах от 25°С до 150°С измеряют при помощи измерителя теплового расширения (Seiko TMA 300), а теплопроводность измеряют при 25°С, используя метод лазерной вспышки (Rigaku LF/TCM-8510В). Полученные результаты представлены в таблице 2.

Кроме того, плотность алюминиево-алмазного композиционного материала примера 1, измеренная согласно закону Архимеда, составляет 3,10 г/см3. Более того, прочность на изгиб образца (3 мм×2 мм×40 мм), полученного для измерения прочности образца примера 1, измеренная в 3 точках с помощью прибора для измерения прочности на изгиб, составляет 330 МПа.

стность

(µm)

Кроме того, алюминиево-алмазный композиционный материал подвергают ультразвуковой очистке, после чего поверхности алюминиево-алмазных композиционных материалов примеров 1-7 подвергают неэлектролитическому Ni-P и Ni-B плакированию, получая плакирующий слой толщиной 8 µм (6 µм Ni-P + 2 µм Ni-B). Полученные плакированные изделия затем подвергают испытаниям на паечный флюс согласно JIS Z3197 (в соответствии с Международным стандартом ISO 9455), показывающим, что содержание паечного флюса во всех плакированных изделиях составляет 80%.

Как показано в таблице 2, алюминиево-алмазные композиционные материалы примеров 1-7 имеют шероховатость поверхности от 0,20 до 0,90 µм, а также высокую теплопроводность и коэффициенты теплового расширения, близкие к коэффициенту полупроводниковых устройств.

Примеры 8-17 и сравнительные примеры 1-3

На пластину для отделения формы размером 40×40×2 мм, описанную в таблице 3, наносят покрытие из золя оксида алюминия и прокаливают в течение 30 минут при 350°С, после чего ее поверхности покрывают графитовым агентом для отделения форм, получая пластины для отделения формы (обозначены позицией 6 на фиг.2). Затем, как показано в таблице 3, алмазный порошок А (средний размер зерен составляет 190 µm) загружают в форму (оправку для загрузки) (обозначена позицией 4 на фиг.2), имеющую наружные размеры 60 мм×60 мм×8 мм и отверстие размером 40 мм×40 мм в центральной части, и ограниченную с обеих сторон пластинами 6 для отделения формы таким образом, чтобы объем/загруженный объем = 60% об., образуя структуру.

Вышеописанную структуру размещают между пластинами из нержавеющей стали размером 60 мм×60 мм×1 мм (обозначены позицией 5 на фиг.2), покрытую графитовым агентом для отделения форм, несколько таких структур укладывают в стопки, на обе их стороны накладывают железные пластины толщиной 12 мм, соединяют шестью болтами М10 и зажимают гаечными ключами с крутящим моментом при зажиме, равным 10 Нм, в планарном направлении, формируя единый блок.

Затем полученный блок подвергают предварительному нагреванию в электрической печи, после чего помещают в предварительно нагретую пресс-форму с внутренним диаметром 300 мм, в которую при температуре 800°С заливают расплав алюминиевого сплава, содержащий 12% мас. кремния и 1% мас. магния, и прессуют в течение 20 минут при величинах давления, указанных в таблице 3, импрегнируя алмазные зерна алюминиевым сплавом. После охлаждения до комнатной температуры блок разрезают по форме пластин для отделения формы с помощью мокрой ленточной пилы, и пластины из нержавеющей стали удаляют. Затем его отжигают в течение трех часов при температуре 530°С, снимая напряжение от импрегнирования, и получают алюминиево-алмазную прессовку.

пример 1

пример 2

Обе стороны полученных алюминиево-алмазных прессовок шлифуют наждачной бумагой #600, а затем полируют. Обе поверхности образца примера 7 шлифуют наждачной бумагой #600, но не полируют. После этого их разрезают на куски размером 25 мм×25 мм×2 мм с помощью электроразрядного режущего устройства со скоростью резания 5 мм/мин., используя в качестве шлифовальных абразивных зерен гранаты, размер зерен которых составляет 100 µм. Затем поперечные разрезы полученных алюминиево-алмазных композиционных материалов исследуют под промышленным микроскопом и определяют присутствие поверхностных слоев и их среднюю толщину. Кроме того, с помощью измерителя шероховатости измеряют шероховатость поверхности (Ra), а плоскостность измеряют, используя измеритель для профиля 3D. Полученные результаты представлены в таблице 4.

Кроме того, методом резки электрическим разрядом получают образцы для измерения коэффициента теплового расширения (3 мм×10 мм×толщину пластины) и образцы для измерения теплопроводности (25 мм×25 мм×толщину пластины). Используя соответствующие образцы, измеряют коэффициент теплового расширения при температурах от 25°С до 150°С измеряют и теплопроводность при 25°С таким же образом, как и в примерах 1-7. Полученные результаты представлены в таблице 4.

(µm)

(×10-6/К)

Кроме того, алюминиево-алмазный композиционный материал подвергают ультразвуковой очистке, после чего осуществляют неэлектролитическое Ni-P и неэлектролитическое Au плакирование, получая плакирующий слой толщиной 6,05 µm (6 µm Ni-P + 0,05 µm Au). Полученные плакированные изделия подвергают испытаниям на паечный флюс согласно JIS Z3197, показывающим, что содержание паечного флюса во всех плакированных изделиях составляет, по меньшей мере, 85%.

Как показано в таблице 4, алюминиево-алмазные композиционные материалы примеров 8-17 имеют шероховатость поверхности от 0,25 до 0,75 µм и поэтому являются очень гладкими, а также имеют высокую теплопроводность и коэффициенты теплового расширения, близкие к коэффициенту полупроводниковых устройств.

С другой стороны, алюминиево-алмазные композиционные материалы сравнительного примера 1 не имеют поверхностного слоя, характерного для настоящего изобретения, и его поверхности остаются шероховатыми даже после шлифовки. Кроме того, желаемая величина теплопроводности не достигнута. Это, вероятно, объясняется тем, что давление во время импрегнирования составляет менее 20 МПа.

К тому же, в сравнительном примере 2 пространства в алмазном порошке не полностью импрегнируются алюминиевым сплавом, поэтому композиционирование является незавершенным. Кроме того, полученная прессовка имеет плотность 2,2 г/см3, является хрупкой и не имеет желательную форму пластины. Это, вероятно, объясняется тем, что температура предварительного нагревания в сравнительном примере 2 составляет менее 600°С.

К тому же, в сравнительном примере 3 пространства в алмазном порошке остались почти полностью неимпрегнированными, что препятствует формированию прессовки. Поэтому алюминиево-алмазный композиционный материал в форме пластины не может быть получен. Это, вероятно, объясняется тем, что в качестве материала для формы была использована непористая нержавеющая сталь.

Пример 18

Применяя такую же методику, как и в примере 1, высокочистый алмазный порошок А (средний размер зерен 190 µm) используют для получения стопки, которую размещают между пластинами из нержавеющей стали (обозначены позицией 5 на фиг.2) размером 60 мм×60 мм×1 мм, покрытыми графитовым агентом для отделения форм, несколько таких структур укладывают в стопки, затем на обе их поверхности накладывают железные пластины толщиной 12 мм, соединяют шестью болтами М10 и зажимают гаечным ключом с крутящим моментом при зажиме, равным 10 Нм, в планарном направлении, формируя блок.

Затем полученный блок подвергают предварительному нагреванию до температуры 700°С в электрической печи, после чего помещают в предварительно нагретую пресс-форму с внутренним диаметром 300 мм, в которую при температуре 800°С заливают расплав алюминиевого сплава и прессуют в течение 20 минут при давлении 100 МПа, импрегнируя алмазные зерна алюминиевым сплавом. После охлаждения до комнатной температуры блок разрезают по форме пластин для отделения форм с помощью мокрой ленточной пилы, и пластины из нержавеющей стали удаляют. Затем его отжигают в течение трех часов при температуре 530°С, снимая напряжения от импрегнирования, и получают алюминиево-алмазную прессовку. Содержание алмазных зерен в полученной алюминиево-алмазной прессовке составляет 60% об., а плотность, измеренная согласно закону Архимеда - 3,09 г/см3.

Полученную алюминиево-алмазную прессовку шлифуют и разрезают таким же способом, как и в примере 1, получая алюминиево-алмазные композиты размером 25 мм×25 мм×2 мм. Поперечные разрезы полученных алюминиево-алмазных композитов исследуют под промышленным микроскопом и измеряют среднюю толщину обоих поверхностных слоев (обозначены позицией 3 на фиг.1), при этом средняя толщина поверхностного слоя 2 составляет 0,06 мм. Кроме того, шероховатость поверхности (Ra), определенная с помощью измерителя шероховатости поверхности, составляет 0,26 µm, а плоскостность, определенная измерителем профиля 3D, составляет 2 µм.

Кроме того, таким же, как и в примере 1, способом, получают образцы и измеряют их теплопроводность, коэффициент теплового расширения и прочность на изгиб. В результате коэффициент теплового расширения при температурах от 25°С до 150°С составляет 7,8×10-6/К при, теплопроводность при температуре 25°С равна 520 Вт/мК, а прочность на изгиб в трех точках составляет 320 МПа.

В примере 18 используют чистый алюминий. В результате шероховатость поверхности составляет 0,26 µm, а плоскостность - 2 µm, т.е. поверхность является очень ровной и при этом также имеет высокую теплопроводность и коэффициент теплового расширения, близкие к коэффициенту полупроводниковых устройств.

Примеры 19-24

На пластины из нержавеющей стали размером 40 мм×40 мм×2 мм (SUS430) наносят покрытие из золя оксида алюминия, прокаливают в течение 30 минут при 350°С, после чего их поверхности покрывают графитовым агентом для отделения форм, получая пластины для отделения формы (обозначены позицией 6 на фиг.4).

Затем в изотропную графитовую оправку (обозначена позицией 4 на фиг.4), имеющую пористость 20%, наружные размеры 60×60×8,4 мм и отверстие размером 40 мм×40 мм×8,4 мм в центральной части, загружают 6,76 г алмазного порошка А (средний размер зерен 190 µм) таким образом, чтобы он оказался между слоистыми элементами (обозначены позицией 10 на фиг.4), показанными на фиг.4, а также между пластинами для отделения формы (обозначены позицией 6 на фиг.4).

Полученную структуру размещают между пластинами из нержавеющей стали размером 60 мм×60 мм×1 мм (обозначены позицией 5 на фиг.6), покрытыми графитовым агентом для отделения форм, несколько таких структур укладывают в стопки, на обе их стороны накладывают железные пластины толщиной 12 мм, соединяют шестью болтами М10, а затем зажимают гаечным ключом с крутящим моментом при зажиме, равным 10 Нм, в планарном направлении, формируя единый блок. На данной стадии керамические волокна прессуют, при этом общая толщина на обеих сторонах составляет 0,4 мм.

(% об.)

Затем полученные блоки обрабатывают, используя такой же способ, как и в примере 1, для импрегнирования алмазных зерен алюминиевым сплавом с получением алюминиево-алмазных прессовок размером 40 мм×40 мм×2,4 мм. Содержание зерен алмаза в алюминиево-алмазной прессовке составляет 50% об.

Полученную алюминиево-алмазную прессовку шлифуют таким же способом, как и в примере 1, затем разрезают на куски размером 25 мм×25 мм×2,4 мм, используя водоструйный инструмент для получения алюминиево-алмазных композитов. Кроме того, согласно примеру 20, оба поверхностных слоя шлифуют приблизительно до 0,15 мм с помощью плоского шлифовального диска, а затем полируют. В результате, согласно примеру 20 получают отрезки размером 25 мм×25 мм×2,1 мм, содержание зерен алмаза в которых составляет 57% об.

Затем поперечный разрез полученного алюминиево-алмазного композита исследуют под промышленным микроскопом и измеряют среднюю толщину обоих поверхностных слоев 3 (поверхностные слои состоят из алюминиево-керамических композиционных материалов). Кроме того, с помощью измерителя шероховатости определяют шероховатость поверхности (Ra), а плоскостность определяют, используя измеритель профиля 3D. Полученные результаты представлены в таблице 6.

Кроме того, используя резку с электрическим разрядом, получают образцы для измерения коэффициента теплового расширения (3 мм×10 мм×толщину пластины) и образцы для измерения теплопроводности (25 мм×25 мм×толщину пластины). Используя соответствующие образцы, коэффициент теплового расширения при температурах от 25°С до 150°С и теплопроводность при 25°С измеряют таким же способом, как и в примере 1. Полученные результаты представлены в таблице 6.

(%об.)

(µm)

(×10-6/К)

Затем алюминиево-алмазный композиционный материал подвергают ультразвуковой очистке, после чего осуществляют неэлектролитическое Ni-P и неэлектролитическое NiB плакирование, получая плакирующий слой толщиной 8 µm (6 µm Ni-P + 2 µм NiB). Полученные плакированные изделия затем подвергают испытаниям на паечный флюс согласно JIS Z3197, показывающим, что содержание паечного флюса во всех плакированных изделиях составляет 80%.

Как показано в таблице 6, алюминиево-алмазные композиционные материалы примеров 19-24 имеют шероховатость поверхности от 0,28 до 0,35 µm и поэтому являются очень гладкими, а также высокую теплопроводность и коэффициенты теплового расширения, близкие к коэффициенту полупроводниковых устройств.

Кроме того, помимо образца примера 20, подвергнутого шлифованию, средняя толщина поверхностного слоя составляет от 0,23 до 0,25 мм, тем самым показывая, что в результате нанесения таких элементов, как керамические волокна, могут быть сформированы поверхностные слои, имеющие приблизительно постоянную толщину.

Примеры 25-32

Согласно примеру 1 после ультразвуковой очистки образцов алюминиево-алмазного композиционного материала размером 25 мм×25 мм×2 мм, полученных посредством водоструйного резания, их подвергают неэлектролитическому плакированию в условиях, описанных в таблице 7, формируя плакирующие слои на поверхностях композитов. Результаты измерений толщины плакирования плакированных изделий представлены в таблице 7.

После испытания полученных плакированных изделий на паечный флюс согласно JIS Z3197 было обнаружено, что образец примера 31 имеет гладкую поверхность, высокую теплопроводность и коэффициент теплового расширения, близкий к таким же характеристикам полупроводниковых устройств, а также содержит паечный флюс в количестве 75%, но имеет пустоты на паечной поверхности. При исследовании таких паечных пустот под микроскопом в центре пустот были обнаружены неплакированные участки. Это, возможно, объясняется тем, что толщина плакирования составляет менее 0,5 µm.

Кроме того, было обнаружено, что образец примера 32 имеет гладкую поверхность и высокую теплопроводность и коэффициент теплового расширения, близкий к таким же характеристикам полупроводниковых устройств, однако при нагревании для измерения количества паечного флюса в плакирующем слое образуются трещины. Это, возможно, объясняется тем, что толщина плакирования составляет более 10 µm.

С другой стороны, содержание паечного флюса в плакированных изделиях примеров 25-30 составляет, по меньшей мере, 80%, обеспечивая их более высокую теплопроводность при использовании в качестве стоков тепла. Это, возможно, объясняется тем, что толщина плакирования составляет, по меньшей мере, 0,5 µm и не более 10 µm.

| название | год | авторы | номер документа |

|---|---|---|---|

| Способ получения алмазно-металломатричных композиционных изделий | 2023 |

|

RU2822698C1 |

| СПОСОБ ОБРАБОТКИ ПОВЕРХНОСТИ ДЕТАЛИ ИЗ КОМПОЗИЦИОННОГО МАТЕРИАЛА АЛМАЗ - КАРБИД КРЕМНИЯ - КРЕМНИЙ | 2009 |

|

RU2402509C1 |

| БЕССВИНЦОВАЯ ФОЛЬГА ПРИПОЯ ДЛЯ ДИФФУЗИОННОЙ ПАЙКИ И СПОСОБ ЕЕ ИЗГОТОВЛЕНИЯ | 2018 |

|

RU2765104C2 |

| ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ МАТЕРИАЛ, ТЕРМОЭЛЕКТРИЧЕСКИЙ ПОЛУПРОВОДНИКОВЫЙ ЭЛЕМЕНТ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО МАТЕРИАЛА, ТЕРМОЭЛЕКТРИЧЕСКИЙ МОДУЛЬ С ИСПОЛЬЗОВАНИЕМ ТЕРМОЭЛЕКТРИЧЕСКОГО ПОЛУПРОВОДНИКОВОГО ЭЛЕМЕНТА И СПОСОБ ИХ ИЗГОТОВЛЕНИЯ | 2004 |

|

RU2326466C2 |

| Корпус полупроводникового прибора из металломатричного композита и способ его изготовления | 2019 |

|

RU2724289C1 |

| СПОСОБ ПОЛУЧЕНИЯ ВЫСОКОАРМИРОВАННОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА Al-SiC И ИЗДЕЛИЕ, ПОЛУЧЕННОЕ НА ЕГО ОСНОВЕ | 2011 |

|

RU2493965C2 |

| КОМПОЗИЦИОННЫЙ МАТЕРИАЛ, СОДЕРЖАЩИЙ ВЫСОКОАБРАЗИВНЫЕ ЧАСТИЦЫ, И СПОСОБ ЕГО ИЗГОТОВЛЕНИЯ | 1995 |

|

RU2135327C1 |

| Связка на основе меди для изготовления алмазного инструмента | 2017 |

|

RU2644225C1 |

| СПОСОБ ИЗГОТОВЛЕНИЯ ПЛАКИРОВАННОГО МАТЕРИАЛА И УСТРОЙСТВО ДЛЯ ЕГО ИЗГОТОВЛЕНИЯ | 2006 |

|

RU2388583C2 |

| СПОСОБ ПОЛУЧЕНИЯ СВЕРХТВЕРДОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ НАНОПОРОШКА АЛМАЗА | 2009 |

|

RU2439186C2 |

Изобретение может использовано в полупроводниковых устройствах, в частности в лазерных, микропроцессорных устройствах. Алюминиево-алмазный композиционный материал в форме пластины состоит из участка композита, включающего зерна алмаза и алюминиевый сплав, и поверхностных слоев, сформированных на обеих сторонах участка композита. Поверхностные слои состоят из материала, содержащего металл, в основном состоящий из алюминия, в количестве 80% об. Содержание алмазных частиц в композите составляет 40-70% об. от всего алюминиево-алмазного композиционного материала. Композиционный материал имеет высокую теплопроводность и коэффициент теплового расширения, близкие к таким же характеристикам полупроводниковых элементов, а также ровную поверхность с низкой шероховатостью. 2 н. и 9 з.п. ф-лы, 4 ил., 7 табл., 32 пр.

1. Алюминиево-алмазный композиционный материал в форме пластины, включающей зерна алмаза и металл, содержащей алюминий в качестве основного компонента, при этом упомянутая пластина алюминиево-алмазного композиционного материала состоит из участка композита и поверхностных слоев, нанесенных на обе поверхности упомянутого участка композита, упомянутые поверхностные слои состоят из материала, включающего металл, основным компонентом которого является алюминий в количестве, составляющем, по меньшей мере, 80 об.%, упомянутые зерна алмаза в композите содержатся в количестве, составляющем от 40% до 70 об.% от всего алюминиево-алмазного композиционного материала.

2. Алюминиево-алмазный композиционный материал по п.1, в котором упомянутый поверхностный слой состоит из алюминиево-керамического композиционного материала.

3. Алюминиево-алмазный композиционный материал по п.1, в котором толщина упомянутого поверхностного слоя составляет, по меньшей мере, 0,03 мм, максимум - 0,3 мм.

4. Алюминиево-алмазный композиционный материал по п.3, в котором шероховатость поверхности (Ra) упомянутого поверхностного слоя составляет максимум 1 мкм.

5. Алюминиево-алмазный композиционный материал по п.4, в котором толщина упомянутого алюминиево-алмазного композиционного материала в форме пластины составляет от 0,4 до 6 мм.

6. Алюминиево-алмазный композиционный материал по п.5, в котором упомянутый алюминиево-алмазный композиционный материал имеет теплопроводность, равную, по меньшей мере, 400 Вт/мК при температуре 25°C, и коэффициент теплового расширения от 5 до 10·10-6/К в том случае, если температура упомянутого алюминиево-алмазного композиционного материала колеблется от 25°C до 150°C.

7. Алюминиево-алмазный композиционный материал по п.6, в котором на упомянутый поверхностный слой нанесен плакирующий Ni слой или плакирующий Ni и плакирующий Аu слой до толщины, составляющей от 0,5 до 10 мкм.

8. Алюминиево-алмазный композиционный материал по п.7, при этом алюминиево-алмазный композиционный материал получен методом штамповки жидкого металла.

9. Алюминиево-алмазный композиционный материал по п.8, который имеет участок с отверстием, при этом композиционный материал выполнен открытым на участке боковой поверхности и на участке с отверстием.

10. Способ получения алюминиево-алмазного композиционного материала, включающий:

этап загрузки алмазных зерен в форму, состоящую из пористого материала, между пластинами для отделения формы с покрытием из вещества для отделения формы, размещенными в отверстии формы, образуя структуру, состоящую из упомянутой формы, упомянутых пластин для отделения формы и упомянутых загруженных алмазных зерен;

этап нагревания упомянутой структуры до температуры от 600°C до 750°C; и

этап получения алюминиево-алмазного композиционного материала, обе поверхности которого покрыты поверхностным слоем, основным компонентом которого является алюминий, посредством импрегнирования загруженных алмазных зерен алюминиевым сплавом, нагретым, по меньшей мере, до температуры плавления алюминиевого сплава под давлением, составляющим, по меньшей мере, 20 МПа.

11. Способ получения алюминиево-алмазного композиционного материала по п.10, который дополнительно включает после упомянутого этапа получения алюминиево-алмазного композиционного материала в форме пластины, стадию водоструйного резания или резания с использованием электрического разряда для формирования участка боковых поверхностей и участка отверстий в упомянутом алюминиево-алмазном композиционном материале в форме пластины.

| Пресс для выдавливания из деревянных дисков заготовок для ниточных катушек | 1923 |

|

SU2007A1 |

| Способ обработки целлюлозных материалов, с целью тонкого измельчения или переведения в коллоидальный раствор | 1923 |

|

SU2005A1 |

| СПОСОБ ПОЛУЧЕНИЯ ИЗДЕЛИЙ ИЗ ВОЛОКНИСТОГО КОМПОЗИЦИОННОГО МАТЕРИАЛА НА ОСНОВЕ АЛЮМИНИЕВОГО СПЛАВА | 1991 |

|

SU1827118A3 |

| Способ получения изделий, содержащих композицию с металлической матрицей | 1989 |

|

SU1797603A3 |

Авторы

Даты

2014-01-27—Публикация

2009-07-08—Подача